一种多相物料混合控制系统的研究

2019-05-25郭琳柯希彪刘俊陈垚李英

郭琳, 柯希彪, 刘俊, 陈垚, 李英

(商洛学院 电子信息与电气工程学院, 商洛 726000)

0 引言

多相物料混合是化工流程中的基本操作之一,是生产过程主要组成部分,多相流根据体系的不同可划分为固液、气液、液液两相及气液固三相,气液固三相在混合的过程中存在着固液混合、气液混合等多个复杂控制的问题[1、2]。自上世纪90年代起,流体混合技术得到了迅速发展,国内外的混合设备制造公司针对固液混合、气液混合的特点开发了一系列的混合器,希望利用不容特性的搅拌器协同作用来实现多相流混合的要求[3]。但是将混合反应器从实验室规模直接应用到工业规模,依然需要通过逐级放大来完成混合设备所要求的传热、传质及混合[4],此类方法需要花费高额资金和时间,在美国据统计表明,每年因为混合反应器设计不合理而造成的化学工业损失约为10~100亿美元[5]。因此采取先进测试手段和建立更合理的数学模型,获取混合器中的温度场和速度场,对多相物料混合的精确控制,开发新型混合设备及其优化设计会产生重要的经济意义。

1 PLC控制系统的应用

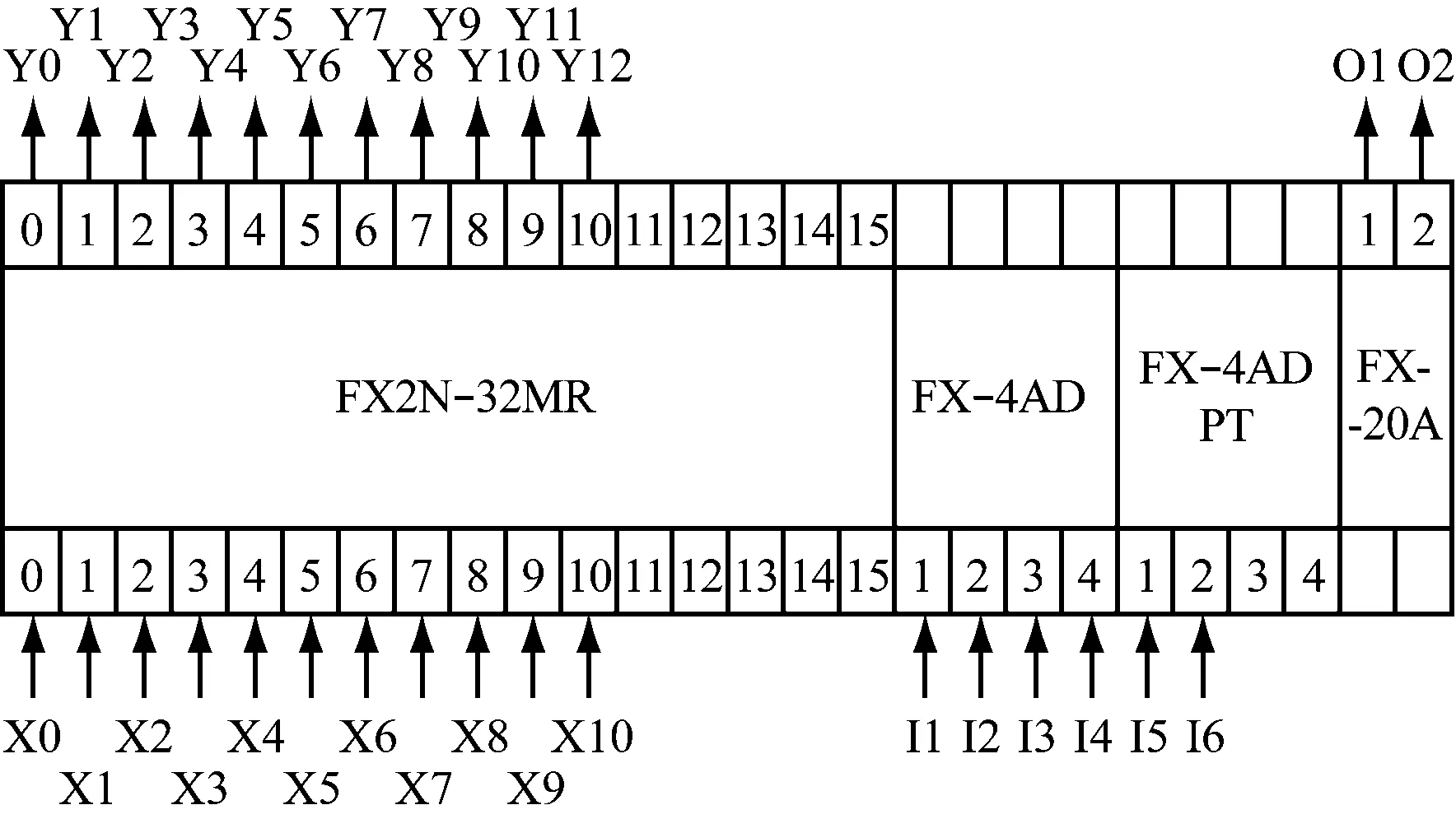

设计以三菱电机公司FX2N系列PLC为主控器[6],根据所设计的混合控制系统的运作顺序和控制要求,实现多相物料的流入和延时。控制系统原理图,如图1所示。

图1 PLC原理图

主要包括PLC主控器、时间继电器、模拟量输入、输出模块、变频器、执行器和电源模块等组件。

PLC主控器与通用微机的CPU相似,是控制系统的神经中枢,其主要功能是接收与存储从编程器传来的用户数据和程序,扫描接受现场输入装置的状态参数存入映像寄存器;同时诊断PLC内部电路及电源工作状态,在编程过程中可能发生的语法错误;开始工作后,从存储器中读取用户任务程序,产生控制信号,然后起闭相应控制电路。这里采用选用的FX2N-32MR PLC,共有32输入/10输出端,一个FX-4AD模块,一个FX-4ADPT模块和一个FX-4DA模块,四个器件组成主控制单元,接线图如图2所示。

图2 接线图

PLC的基本单元与外部的特殊模块实现通信,从而实现从外部输入模拟信号到PLC基本单元处理数字信号,再输出模拟信号的过程。

I/O模块作为CPU与I/O装置或外部设备之间的连接部件,将输入信号变换成CPU能识别的二进制信号,或将CPU的二进制信号变换成控制信号。输入信号一般是通过光电耦合和滤波变换,输出信号一般通过继电器、晶体管或晶闸管等方式变换。

2 PID调节控制与建模

2.1 PID指令的使用

PID控制作为工业控制的典型技术,结构简单、工作稳定可靠和使用方便[7]。PID调节中可以选取比例度P、积分时间T1、微分时间TD三个调节参数的其中之一,根据控制对象的误差,利用比例、积分或微分计算得到控制量,继而实现调节控制。FX2系列PLC中PID指令用的算术表达式为式(1)。

(1)

式(1)中ε表示误差,KP为比例增益(1%-32 767%),KD为微分增益(1-100%),TD为微分时间常数(0-32 767*100 ms),TI为积分时间常数(0-32 767*100 ms)。

2.2 PID建模

为保证控制对象偏差(e)为零,PID控制器不断调节输出使系统达到稳定状态,公式(2)可以表示PID控制的原理,输出里面包括了比例项、积分项和微分项,表示关于回路输出的时间函数M(t),如式(2)。

(2)

其中,KP为回路增益,K为积分项比例常数,KD为微分项比例常数,e为回路误差(设定值与过程变量的差);Minitial为回路输出的初始值。式(2)离散化成周期采样偏差算式,由数字计算机处理之后表示为式(3)。

(3)

其中:Mn为采样时刻n输出计算值,en为回路误差值,en-1为前一个回路误差值,ex为采样时刻x的误差值。由公式(3)可知,从第1个采样周期至当前采样周期,其误差项函数均为积分项;关于当前采样与前次采样的函数为微分项,关于当前采样的函数为比例项。作为CPU处理的重复性结果,能够获得任何采样时刻必须的一个简化算式,如式(4)。

Mn=KP*en+KI*en+Mx+KD*(en-en-1)

(4)

其中,Mx为积分项的前一个数值(在采样n-1时刻)。

2.3 PID的仿真

在模拟控制系统中,PID控制器属于一种线性控制器,它基于给定值和实际输出值获得控制偏差[8][9],把PID控制规律写成传递函数的形式为式(5)。

(5)

3 控制系统的方案设计

3.1 多相物料混合控制的系统设计

(1) 混合控制的实物模拟

多相物料混合控制的实物模拟如3图所示。

图3 混合控制的实物模拟

当打开总开关时,系统总电源开启,电源指示灯亮起系统开始运行,当电动机和电磁开关打开时,固体A和液体B分别加入,然后当容器内的温度传感器测得箱体内温度不适合物料的反应条件时,通过PID的智能控制,通过加入热水或者冷水改变温度,实现箱体温度的变化;同时通过PID控制改变进料速度。

(2) 给料与计量的配合控制

当固体物料A从出口到电子皮带秤上时,通过压力传感器获得重量信号,与给定物料重量信号进行比较,得到物料A的进料信号,其被传输给PLC的A/D模块中,然后PLC的D/A模块给电机变频器一个控制信号用来调节转速,从而实现物料A的进料控制;液态物料B,要求控制电机通过正反转调节电磁阀开度的大小,从而控制物料B的配比,期间需要液位传感器将检测到的液位变化信号经过电桥转换成为交流信号,再经过检波、比较、调零和放大之后变成线性液位信号,然后与水位给定信号、阀位反馈信号比较,通过比例运算输出一个三位电信号,从而控制电磁阀的电机再动作。

功能运行控制原理如图4所示。

图4 功能运行控制原理

对于固体A、液体B和温度的调节,这些设定值和测量值通过A/D转换输入到PLC基本单元中,作为PID调节器输入偏差信号,经PID建模计算后输出,再经D/A转换输出给电动机或电磁阀,用来控制转速和流量;再次采集设定值和测量值信号,经A/D转换得控制量,经过CPU运算得偏差信号,周而复始进行下一周期调节控制。

3.2 梯形图设计

现在以物料混合容器里的液位控制为例,根据物料混合控制原理图采用编辑软件GX-developer[10]画出功能梯形图。为A固体输入和B液体输入的实例,如图5和图6所示。

图5 A固体输入梯形图

3.3 I/O接口的分配

根据控制系统要求,控制按钮开关包括自动/手动转换开关、急停开关、输送按钮和手动下料、复位按钮等,还有手动搅拌、手动送料和手动送料B等输入信号共9个输入端子;系统输出包括A进料阀、B进液阀等共8个输出端子。选用的FX2N-32MR PLC,共有32输入/10输出端,分配如表1所示。

图6 B液体输入梯形图

4 物料混合系统的仿真结果

这里用GX Simulator-6软件仿真[10],此软件会把PID指令当成为一个NOP指令看待,可以为PID的返回值赋予一定的值,查看系统的运行状况。

升温调节,假设设定值是60,检测值为50时,黄色说明继电器加电,如图7所示。

当总开关X000打开的时候,电机M100启动,并且指示灯Y000亮起,从温度AD转换器传入温度信号,D6说明AD转换器的识别码对应可识别,然后比较设定值和测定值,如果设定值大,Y001启动进热水,指示灯Y003亮起。最后经PID计算通过D/A模块输出;降温调节。假设设定值是60,检测值为70。当设定值的温度小于测得值的时候,说明需要降温要进热水。Y002表明是要进冷水,Y004是冷水指示灯,控制过程和热水控制过程相近;固体物料A进入容器,如图8所示。

电机启动后,当开关X004启动的时候,送物料A的带动皮带机Y005启动,往漏斗内加料,同时指示灯Y006亮起,同温度PID反馈控制电动机达到设定的速度运行;液体B加入,开关Y006启动,当X000启动,总电源打开,电磁阀打开,指示灯Y010亮起,通过PID运算设定值和测定值,借助D/A模块输出的模拟信号,控制电磁阀的开度,精确实现液体B进入容器。

表1 I/O分配表

图7 温度调节仿真图

图8 物料控制仿真图

5 总结

本文阐述的多相物料混合控制系统,以FX2N系列PLC为主控制器,按照工业控制流程设计了相应功能特性和运作顺序,实现了固态与液态物料的精确配给和温度控制。文中按照控制系统的实物模拟图和功能运行原理图,用GX-developer软件画出了功能梯形图,再用GX Simulator-6仿真软件对其进行调试仿真,实现了PLC对多相物料混合的精确控制。这里是根据理想模型建立的仿真,忽略了其它客观条件,如果PID参数选取不精准,仿真结果会存在误差。该物料混合控制系统,也可用于气液、液液两相或气液固三相物料的混合控制。