ZSC型减速器齿轮的参数化设计及疲劳寿命分析

2019-05-24范恒亮李大胜纪永康

范恒亮 李大胜 纪永康

(蚌埠学院机械与车辆工程学院, 安徽 蚌埠 233000)

在机械传动装置中,齿轮的制造工艺比较复杂,安装精度要求较高,而在实际工作中常常出现齿面磨损、塑性变形等疲劳破坏。本次研究以ZSC型减速器齿轮为例,利用Creo 4.0/ Parametric设计参数化模型,在Creo 4.0/ Simulation中对齿轮进行有限元分析,基于应力-寿命(S-N)的方法,对齿轮疲劳寿命进行分析[1]。

1 齿轮参数化模型

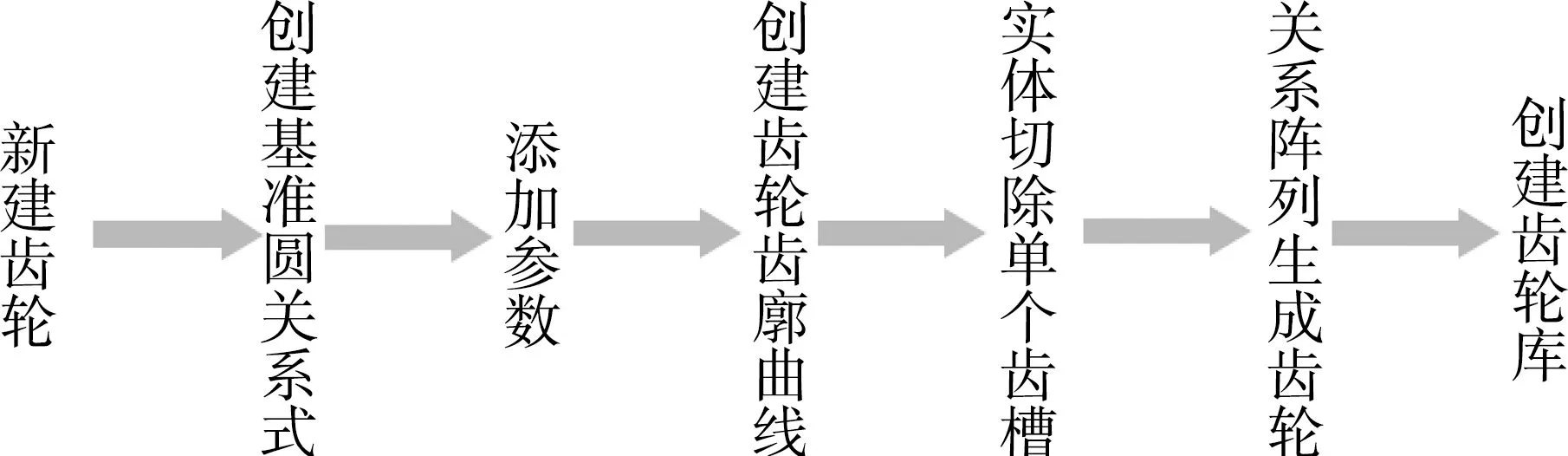

Creo 4.0软件在参数化设计方面的功能比较成熟,当完成齿轮建模后,齿轮的建模步骤和标准参数数值即以赋值的形式记录在程序里面。用户可以根据具体要求重新运行程序,得到新的齿轮模型。在Creo 4.0环境下,允许程序访问和改变Creo 4.0对象模型,并提供一种人机对话的程序窗口,根据需要生成模型。齿轮参数化设计过程如图1所示。

图1 齿轮参数化设计过程

首先,创建新的零件。在零件模板中选择[mmns_part_solid],在参数对话框中定义各个参数的名称和值,在草绘界面中绘制4个同心圆且直径为任意尺寸,修改基准圆尺寸符号名称从外到里依次修改为齿顶圆da、分度圆d、基圆db和齿根圆df,定义参数化齿轮关系式,齿轮基准圆的直径由关系式驱动。

其次,利用软件中曲线方程命令创建渐开线。选取[PRT-CSYS-DEF:F4]坐标系为笛卡尔坐标系,在方程对话框中添加轨迹方程式,通过镜像、投影、修剪等命令生成齿轮轮廓曲线,对齿根圆角定义关系,减小齿根处的应力集中。

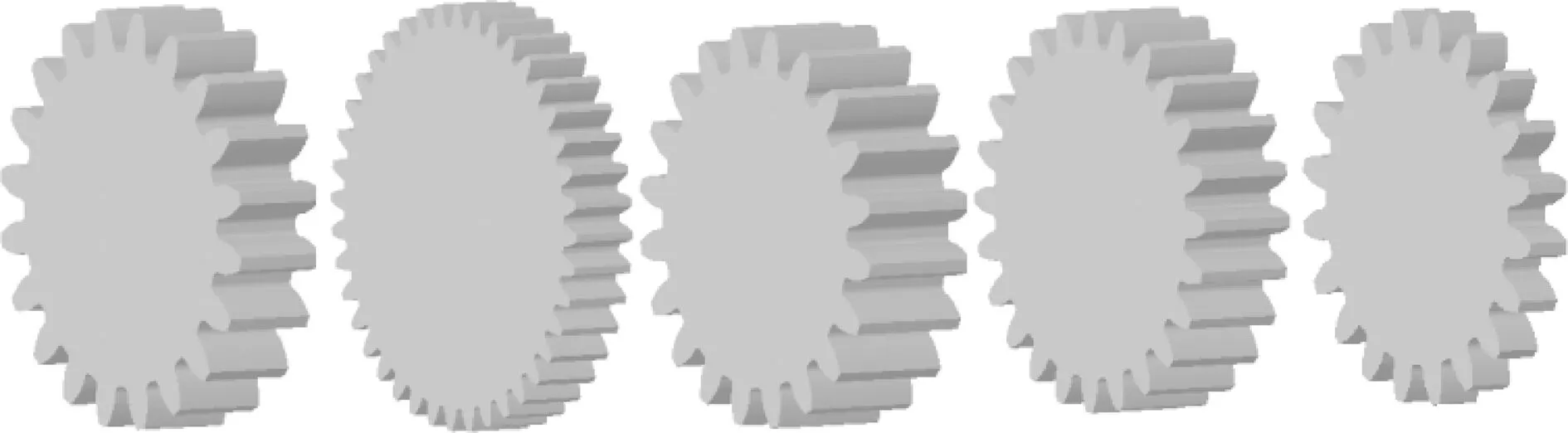

根据表1设置了5组齿轮参数,从左到右依次排放生成齿轮模型。5组齿轮模型如图2所示。

表1 5组齿轮参数表

图2 5组齿轮模型

2 齿轮的有限元分析

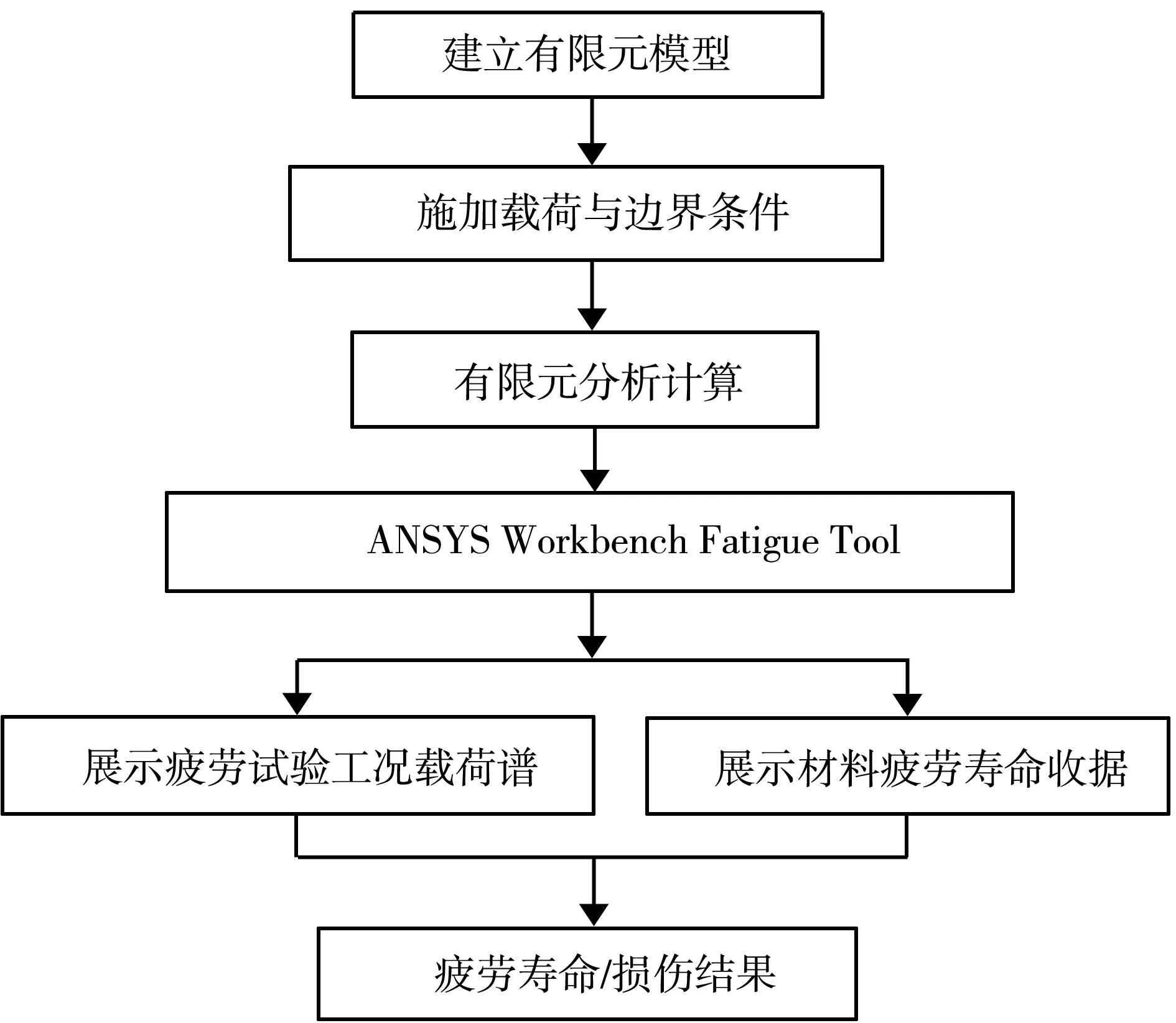

按照图3所示流程对齿轮进行有限元分析。

2.1 材料的定义

齿轮材料选用45钢,调制处理,其硬度HBS为240,泊松比μ=0.3,弹性模量E=2.06×105MPa,密度ρ=7.85×10-9t/mm3。

2.2 定义网格划分

齿轮模型结构比较复杂,属不规则模型[2],此次不能使用六面体单元,而是采用了四面体单元。定义最大元素尺寸,选取整体模型作为参考,分别对元素尺寸为2.0、1.0、0.5 mm的网格进行分析比较。设置最大边和面的默认角度为171°,最小边和面的默认角度为1°,最大边翻转度默认角度为95°,最大长宽比默认值为30。确定设置后应创建网格,检查网格质量。网格不应该有畸变,否则重新设置取值,再验证网格,直至满足要求为止。图4所示为齿轮网格划分结果。

图4 齿轮网格划分结果

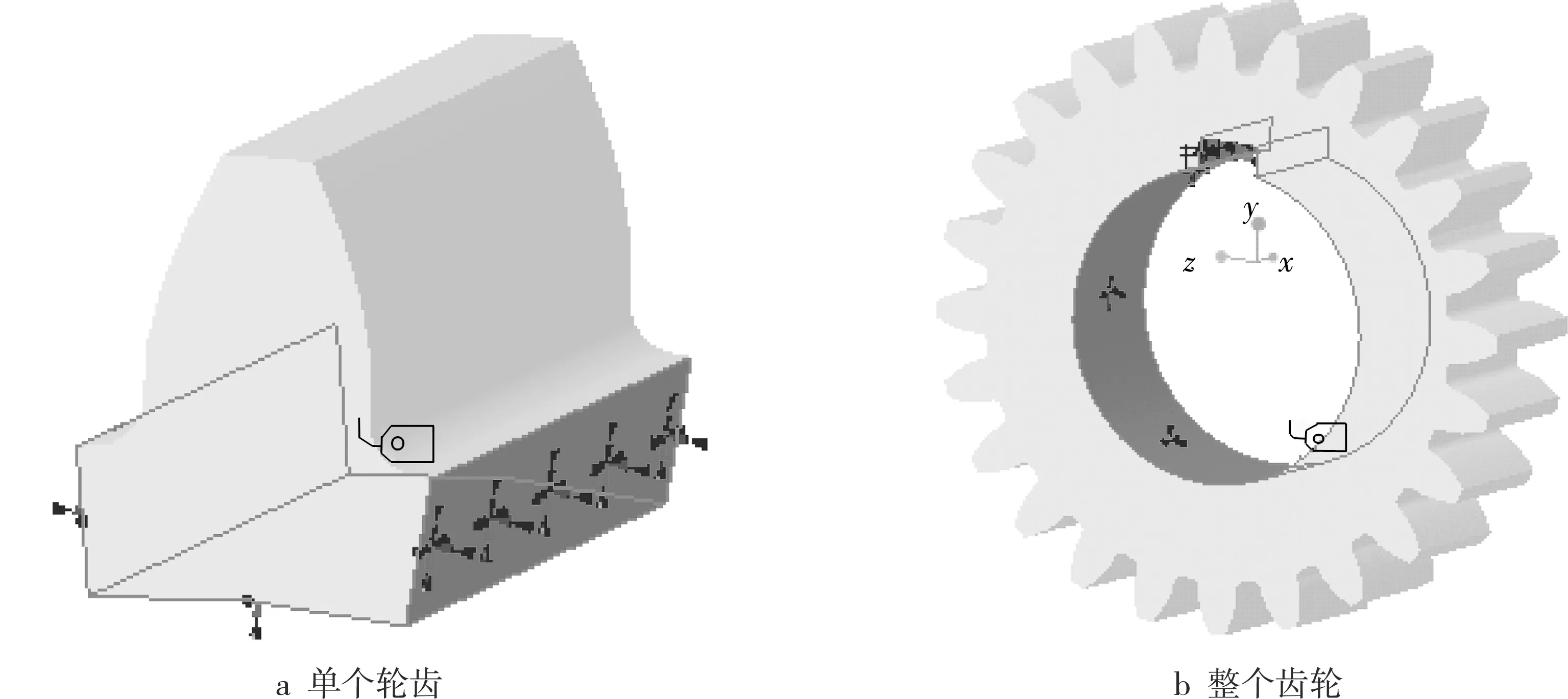

2.3 定义约束条件及施加载荷

对单个轮齿的两个侧面及底面进行固定约束,对整个齿轮的内表面进行固定约束[3],施加载荷及固定约束情况如图5、图6所示。齿轮在啮合传动时的扭矩为8 000 N·m,将作用在齿轮上的力Fn分解为z轴上的圆周力Ft1和y轴上的径向力Fr1。计算如下:

Fr1=Ft1tanα=1 610(N)

图5 对单个轮齿和整个齿轮固定约束

图6 单个轮齿和整个齿轮施加载荷

2.4 求解、校核计算

应力云图可直观地反映整体模型受力和变形,便于确定结构的危险区域。图7所示为单个轮齿和整个齿轮第四理论强度下弯曲的应力云图。观察第四理论强度下弯曲应力的最大极限值,可知第四理论强度下弯曲应力在齿根中间偏上区域处齿根最容易发生断裂[4]。

图7 单个轮齿和整个齿轮第四理论强度下的弯曲应力云图

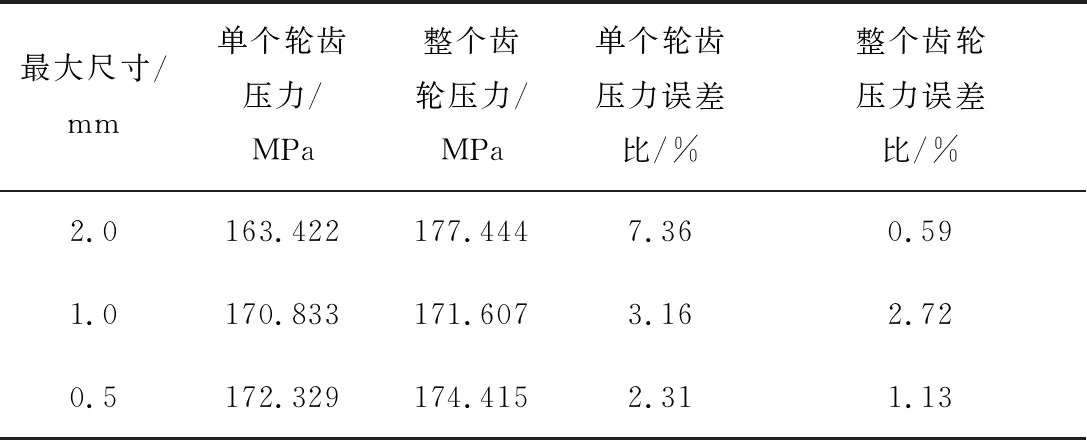

根据单个轮齿与整个齿轮在齿根处的第四理论强度下弯曲应力求解的结果(见表2)可知,单个轮齿误差比随着网格数量增加而减小,且不超过10%。这说明网格划分准确且合理。

表2 第四理论强度下单个轮齿与整个齿轮弯曲应力

齿轮的力学性能显示,调质处理的45钢屈服极限许用应力[σ]=360 MPa[5]。通过传统齿根弯曲强度校核公式得到的齿根弯曲应力为176.41 MPa,比有限元软件的计算结果偏大一些。无论是对单个轮齿,还是对整个齿轮,其分析结果都符合要求。单个齿轮分析过程中,尺寸为2.0~0.5 mm的网格划分越精细,所得结果越精确。

3 基于S-N曲线的齿轮疲劳寿命分析

齿轮疲劳,是指在低于齿轮材料静态极限强度载荷的重复载荷作用下,齿轮出现断裂破坏的现象[7]。一般情况下,基于S-N曲线的齿轮疲劳寿命分析过程如图8所示。

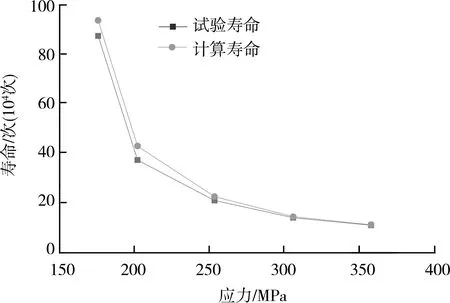

本次研究中,应用分布载荷受力分析方法得到材料S-N疲劳属性;应用Simulation中的疲劳寿命分析模块,得到齿轮的疲劳分布结果[6];应用齿轮弯曲试验机,对齿轮进行弯曲疲劳试验,得到图9所示齿轮寿命对比分析图。

图8 基于S-N曲线的疲劳寿命分析过程

图9 齿轮试验寿命与计算寿命对比分析图

4 结 语

基于Croe 4.0对齿轮轮齿参数化进行设计,设计效率高,结果准确。另外,对于非标准件计算,在没有公式可用的情况下,应用Croe 4.0/ Simulation分析更便捷准确。对于齿轮受力和尺寸相似的零件,可以借鉴其网格划分的尺寸,便于设计人员快速分析,提高工作效率。

利用分析软件对齿轮进行了疲劳寿命试验与分析。分析表明,齿轮的平均应力和应力幅值所对应的点在合理范围内,未出现损坏较严重的区域。