提高油基钻井液在页岩气地层抑制防塌性能的措施

2019-05-24张高波高秦陇马倩芸

张高波,高秦陇,马倩芸

(1.长城钻探工程有限公司钻井液公司,北京 100101;2.渤海钻探工程技术研究院,河北任丘 062552)

四川威远、涪陵和彭水等区块的龙马溪页岩地层的页岩气从2015年开始进行大规模的开发,到目前为止,在水平井段的页岩地层,普遍采用油基钻井液。但是,由于页岩地层极其不稳定以及水平井段较长(长达1000~2000m),虽然基础理论、钻井液技术和钻井技术不断地提高和进步,井下复杂情况大幅度减少,但还是没有完全解决用油基钻井液钻进过程中出现的复杂问题。据统计[1-2],截至2018年7月底,长城威远自营区块已完钻井64口,总体钻井时间为5727 d,其中非生产时间为884 d,占总时效的15.4%。非生产时间的3项主要因素中,故障时间占5.2%,复杂时间占3.6%,划眼时间占3.7%,3项共占为12.5%,损失时间为716 d,每口井平均损失时间为11.19 d。进入龙马溪页岩地层后的三开井段复杂情况发生率更高,损失时间更长(570.26 d),占整体损失时间比率达85.2%。因此,需要进一步提高油基钻井液的防塌抑制性能。笔者在分析四川威远龙马溪页岩地层特点的基础上,从油基钻井液技术的角度,对如何提高四川页岩气地层油基钻井液抑制防塌能力,提出了几点见解。

1 威远龙马溪页岩气地层特点

1.1 岩石组成

龙马溪组页岩气地层矿物组成差异性较大,泥质含量平均为41%,硅质含量平均为43%,非均质性强,黏土矿物含量平均值为9%,以伊蒙混层和伊利石为主要特征,膨胀性能较强的蒙脱石含量低,水化能力较弱,属于弱水敏性页岩;而非黏土矿物中,石英、长石、白云石和方解石脆性矿物含量较高,平均值为78%,造成龙马溪页岩硬脆属性特征明显,遇水极易发生剥落掉块。

1.2 岩石特征

测定不同液体在岩样表面的接触角。龙马溪页岩水接触角为21.7°,白油接触角28.8°,龙马溪页岩偏水润湿;但是,有机质的存在对岩石表面润湿性产生一定的影响,使其具有一定的亲油性。因此在水中或者白油中都会发生毛细自吸现象。通过实验发现,威远龙马溪页岩自吸水能力极强,30 h吸水率达7.29%;页岩岩样在油相中吸液量较低,30 h吸油率为2.74%。龙马溪组页岩ζ电位低,造成页岩分散性弱;阳离子交换容量CEC低,造成页岩膨胀性弱,膨胀率低于10%,滚动回收率大于90%。整体上龙马溪储层泥页岩易剥落掉块,膨胀和分散性弱,与文献[3]中大多数泥页岩特征相似。

1.3 裂缝特点

龙马溪组页岩地层层理发育、产状多变、微裂缝及蜂窝状小孔洞极其发育,并存在大量纳米级孔隙,主要分布在0.241~2.500 μm,且微裂缝具有延伸长度长、弯曲程度大等特点。同时岩石胶结弱、易解理,地层破碎程度大且性质硬脆,井壁容易坍塌掉块,水敏性矿物含量较高,各向异性裂缝的扩展连通,与滤液接触后强烈自吸,沿层理裂缝快速侵入地层,极短时间内导致裂缝扩展、贯通形成宏观裂缝,降低岩石整体强度,最大能降低80%,不但影响井壁稳定,还易发生井漏坍塌等问题。

2 进一步提高页岩地层井壁稳定性的解决途径

从钻井液体系来说,油基钻井液无疑是目前抑制性和防塌性能最好的钻井液体系,但在大段、长段页岩地层的水平井作业中,其防塌性能和抑制性能还不能完全满足钻井作业的需要,复杂问题还是少发生,可见大段长段页岩地层造成的复杂是多么严重。影响页岩地层井壁稳定性的主要因素有:地质、工程以及钻井液因素等。要想进一步提高页岩地层井壁稳定性,就必须解决以上几方面存在的问题,在技术和措施上要求更高、更严、更细、各专业更加密切有效配合。下面主要从油基钻井液技术的角度,探讨进一步提高页岩地层井壁稳定性的解决途径。

从以上分析的页岩地层特点,主要有3方面井壁稳定性的措施。①减少滤液进入地层与页岩地层作用。②提高滤液对页岩地层的抑制性。③油基钻井液配方的优化,合适钻井液流变性设计和控制,减少因钻井液流变性能不合理产生的力学作用对地层造成井壁失稳。

2.1 减少滤液进入地层的途径

1)降低钻井液高温高压滤失量。钻井液滤液渗入地层初期对井壁稳定性影响最为严重,因此降低油基钻井液滤失量的前提是降低瞬时失水。油基钻井液中起降滤失作用的主要组分为微细固体颗粒、乳化液滴和胶体处理剂。这3种钻井液组分同时共同作用(即:固体颗粒架桥→乳化液滴充填密封→油溶胶体充填),达到降滤失的目的。因此,要降低油基钻井液的高温高压滤失量,主要从下面几个方面着手。①体系配伍性的优选和提高体系稳定性。包括乳化剂、润湿剂、降滤失剂等,确保体系高温下稳定、破乳电压最高,高温高压滤失量最低。甚至考虑研制零滤失油基钻井液。虽然Aston等配制出了一种滤失量为零的油基钻井液,但从其文章中介绍来看,并未实现零滤失,因此该概念下的油基钻井液体系还需要进一步研究和探讨[4]。②新型乳化剂和降失水剂。目前降滤失剂主要是沥青和腐植酸改性的产品,也有树脂改性产品。而乳化剂基本上是以有机酸(及其脂类)和有机胺类原料酰胺化合成的酰胺类、烷醇酰胺类、烷基伯胺类等乳化剂,如以妥尔油脂肪酸和马来酸酐为主要原料合成的酰胺类乳化剂,以油酸甲酯和二乙醇胺为原料合成的烷醇酰胺类乳化剂等[5]。开发复合功能或多功能的油基钻井液处理剂是发展方向之一。乳状液中降滤失剂和乳化剂在某种作用机理方面是相通的,因此两者可以合一。Kirsner等研制了一种既可以作为乳化稳定剂又可以作为降滤失剂的产品,该产品可以减少2/3乳化剂的使用量,同时不用额外添加通常的降滤失剂,还可以提供额外的电荷稳定性[6]。

2)使用封堵剂。在油基钻井液中使用封堵剂,最早最普遍使用的是超细碳酸钙。超细碳酸钙在一定程度上能降低高温高压滤失量,但降低的幅度不大。对于页岩地层,其裂缝或者孔隙,往往呈纳米尺寸状态,引起页岩地层复杂的主要因素就是这些纳米级别的裂缝或者孔隙,因此,封堵这些纳米级别的裂缝或者孔隙,通过改善页岩膜效率,阻缓压力传递和裂缝延伸扩展,就显得特别必要。

目前油基钻井液封堵剂研究的比较多,而且也普遍开始应用。岳前声等[6]在2006年就对油基钻井液封堵剂进行了研究和应用,主要研究了3000~5000目的超细碳酸钙、细目数的海泡石、软化点与地层温度相匹配的乳化沥青对地层的封堵作用,使油基钻井液的封堵能力更强,能有效地控制钻井液液柱压力向地层深部传递,并在涠洲12-1北油田二期工程作业中使用,整个施工过程顺利,几乎没有井下复杂事故。何振奎等[7]在油基钻井液中加入3%~5%的纳米颗粒封堵剂、2%~3%的沥青类乳化封堵剂、2%的树脂类封堵剂,将高温高压滤失量由6.5mL降低到0.9mL,提高了泥饼的抗压强度和地层的封堵和承压能力,并在泌页HF1井中成功应用。针对四川南龙马溪组页岩地层,罗米娜等[3]研制了一种油基钻井液用疏水纳米材料封堵剂CQ-NZC,该封堵剂能提高油基钻井液的稳定性和破乳电压,配合沥青类封堵剂能更好地起到封堵作用,但没有看到该封堵剂现场应用的后续报道。长城钻探2018年在四川威远202区块页岩气地层使用油基钻井液施工水平井期间,从钻井液技术角度提出了强化钻井液针对性封堵能力、降低钻井液密度的技术思路[8]。施工中在油基钻井液使用刚性及柔性微纳米封堵剂、纳米封堵剂,有效地优化了油基钻井液粒径分布,最终形成了一套随钻强封堵油基钻井液技术。封堵方案为:油基钻井液+ 1.5%FA-M+ 1.2%MN-2+1.2%RB-N。现场试验表明,该技术的应用显著地减少了钻井液及其滤液向地层层理及裂缝的侵入量,每米进尺油基钻井液消耗量降低约 20%;有效地提高了井壁稳定性,掉块划眼等复杂情况明显减少,常规试验井施工密度由前期 的2.05~2.20g/cm3降 至 1.95~1.97g/cm3,控压试验井密度降至1.82g/cm3,倒划眼时间占比由前期的 5.3%降至2.3%,为钻井提速及页岩气高效开发提供了有力技术支撑。

由于封堵剂粒子都处于毫微米以及纳米尺寸状态,具有很高的比表面积,对钻井液的流变性影响较大,容易增加黏度、切力和塑性黏度。因此,在使用过程中应注意并及时调整钻井液性能。

3)提高油水比。油水比的提高,无疑能减少滤液中水相的比例,从而降低水相与页岩接触的程度,减低页岩地层作业过程中的复杂。而油水比的提高,会使油基钻井液中乳状液颗粒数量减少,从而使钻井液的切力和黏度降低,因此,油水比的提高必须合理,并与其他提高钻井液切力的措施相结合。目前在四川普遍使用油水比为80∶20~85∶15的油基钻井液,油水比的增加,能降低钻井液的黏度、切力及塑性黏度,但当水相含量降为0时的全油基钻井液时,由于乳状液颗粒的比例降低,使切力和塑性黏度等流变性调整更为困难。由于地层水会随着钻井作业的进行,进入到钻井液中,因此,真正的全油基钻井液不可能存在,只能配制过程中保证为全油基钻井液。

4)使用全油基钻井液。由于体系中不含水相,这样,对地层抑制性能就比乳化油基钻井液要强的多,同时避免了油包水乳化钻井液渗透失水和润湿反转带来的井壁失稳问题;全油基钻井液适用于抑制防塌性能较高、水相活度差异较大的地层,因此可以尝试在复杂的页岩地层水平井作业中使用。刘伟、柳娜等[9]对环保型全油基生物油钻井液进行了室内研究,该体系用生物柴油代替柴油,使体系低毒、易生物降解、环保性能良好,同时能达到一般油基钻井液的性能。王晓军对威远页岩气开发强化封堵全油基钻井液体系进行了研究[1]。该文对龙马溪页岩地层的特点、失稳原因进行了分析,总结了该体系的优点,在优选微纳米级油基封堵剂的基础上,以井眼强化剂、弹性石墨和聚合物微球3种封堵剂相互配合,研制了封堵效果更好的强化封堵全油基钻井液体系:3#白油+ 1.5%~2%有机土+1.5%~2%氧化钙+3%~5%乳化沥青+3%~5%有机褐煤+0.3%~0.5%提切剂+重晶石+0.4%润湿剂+2.4%井眼强化剂+ 1.2%弹性石墨+0.8%纳米乳液。但该体系中没有乳化剂,没有考虑地层水进入地层的因素,需要进一步完善。

2.2 提高滤液的抑制性

1)提高内相溶液的活度。目前油基钻井液基本上是使用一定浓度的CaCl2溶液作内相,对于相对比较稳定的地层,也有使用KCl溶液和NaCl溶液的。大多数油基钻井液用CaCl2盐水为25%~30%,是根据经验来的数据。实践证明,这一数据适合大多数泥岩地层,但对于页岩地层,或者说长段的页岩地层是否适用,没有查到相关文献资料。这或许是目前钻遇长段页岩气层水平井复杂情况不断的根结之一。

42%的饱和CaCl2溶液的水活度为0.36,25%~30%CaCl2溶液的水活度为0.52~0.53,也就是说所使用的CaCl2溶液水活度没有达到最大值。在实际应用中,能否使用活度再小的CaCl2溶液,如使CaCl2溶液的浓度达到35%~40%,该浓度溶液活度达到0.35左右,最大限度地提高内相溶液的抑制性能,这个问题值得探讨。

目前普遍认为,如果钻井液内相活度小于地层水的活度,会使地层水进入钻井液中,造成钻井液被地层水污染,钻井液性能变坏,这个前提是针对水基钻井液。但到目前为止,还没有使用活性最低的高浓度直至饱和的CaCl2或KCl溶液作为钻井液的内相,有饱和NaCl盐水钻井液,但饱和NaCl盐水活度为0.755,远远大于泥岩地层的水活度,更不会出现地层水进入钻井液的情况。对于油基钻井液,高温高压滤失量基本在5mL之内,有些体系达到1~2mL,甚至是零高温高压滤失,再加上滤液是以乳状液的形式存在的,不会出现地层水由于活度不平衡进入油基钻井液的现象。因此,建议使用活度更低的高浓度CaCl2溶液或者高浓度甲酸钾溶液作为油基钻井液的内相,从而提高油基钻井液对页岩地层的抑制性。

甲酸钾的饱和溶液活度是约为0.16,由图1可知,合理活度的甲酸钾溶液作为油基钻井液内相,可以有效地防止页岩地层的膨胀与剥落掉块。荆 鹏[10]对甲酸钾溶液作为内相的油基钻井液进行了研究,该文献的目的为了改善CaCl2溶液中Ca2+粒子与其它处理剂发生反应,从而破坏了油基钻井液的整体网状结构,造成油基钻井液性能下降,从而引入甲酸钾溶液作为内相。从其结论来看,甲酸钾溶液作为内相的油基钻井液体系的稳定性、抗温性能、高温高压滤失量、抑制性、对地层的保护作用等多方面性能,都优于用CaCl2溶液或其它盐水溶液作为内相的油基钻井液体系。

图1 几种盐水溶液的活度与浓度的关系

2)提高内相溶液的抑制防塌性能。使用抑制性强的甲酸钾溶液作为内相,提高内相溶液的抑制防塌性能,进一步提高油基钻井液对页岩地层的抑制防塌效果,没有查到相关的应用与研究,但盐类抑制剂的抑制与防塌研究的相关文献不少,可以用作提高油基钻井液内相的抑制防塌性能的研究。

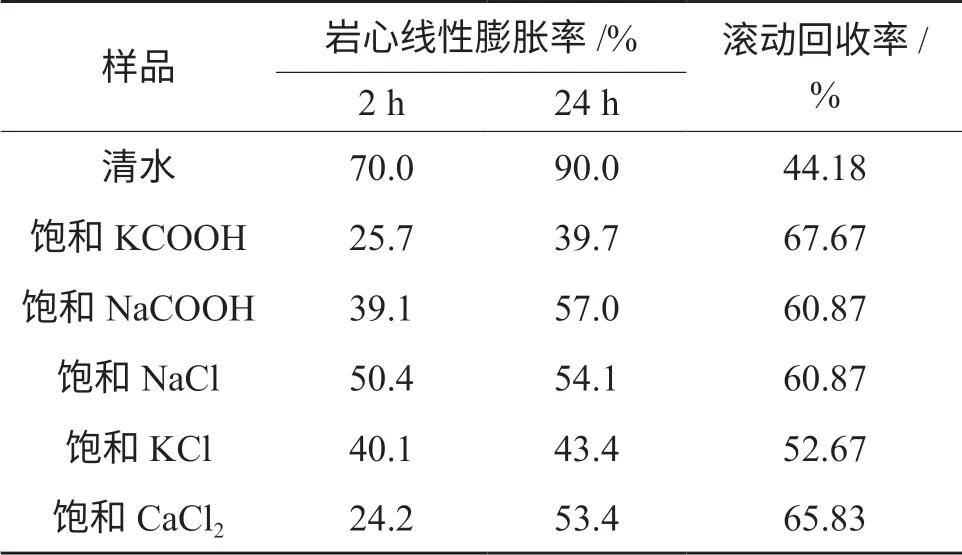

李方等[11]对几种有机盐溶液活度及抑制性(膨胀率和回收率)进行实验研究,结果见表1。可以发现,对于页岩地层的特点,提高滤液对页岩地层的膨胀抑制性能比提高分散防塌性能显得重要的多。同时,对于CaCl2、KCl和甲酸钾,甲酸钾的抑制膨胀效果最好,防止分散效果最好;CaCl2抑制膨胀效果最差,但防止分散效果次之;而KCl的防止分散效果和抑制膨胀效果处于中间水平。可见,对于油基钻井液的内相抑制防塌效果,CaCl2溶液不是最佳选择。甲酸钾溶液无论从活度和抑制性能和防塌性能都是最佳选择,使用甲酸钾溶液作为油基钻井液内相提供了理论基础。

表1 几种饱和盐水的线膨胀率和16 h回收率

b)进一步提高内相溶液的抑制性。另外,可以通过另外一种途径,提高油基钻井液内相的抑制和防塌性能。其理论基础就是罗平亚院士的泥页岩层间理论[12-13]。对于钻井液技术而言,(抑制或促进)黏土水化主要是指黏土晶层间发生的各类水化作用。黏土水化分为表面水化及渗透水化。要想提高钻井液的抑制和防塌性能,必须从防止黏土的2种水化作用着手。油基钻井液由于其外相为油,能有效地防止页岩表面水化;页岩地层存在大量纳米级孔隙,与滤液接触后强烈自吸,沿层理裂缝快速侵入地层,在极短时间内导致裂缝扩展、贯通形成宏观裂缝,这样降低油基钻井液滤液中水相的渗透水化显得非常必要,而且难度也大,这与一般的泥岩地层特点一致。

一种专门的插层剂通过吸附、插层、离子交换等作用、以单层平铺方式插入黏土矿物晶层间,吸附基团置换晶层内上、下表面的可交换阳离子,优先窂固占据黏土晶层内上、下表面活性位,阻止水分子的吸附或置换已吸附的水分子,并拉紧相邻晶层,最大程度降低基底间距(d001),并通过亲水基团与疏水链的协同作用挤出层间水分子,从而抑制黏土矿物表面水化或去水化,达到类似油基钻井液对黏土矿物表面水化完全抑制的效果。

根据此原理,筛选和合成一批符合要求的“插层吸附黏土矿物表面水化抑制剂(特别是具有多个伯胺基团的支化聚乙烯亚胺(BPE))”。黏土矿物在油和加有此类抑制剂的水溶液中都同样能完全抑制黏土的表面水化,而且可在浓度极低的情况下实现使表面已完全水化的黏土矿物完全去水化。目前通用的插层剂,就是所谓的胺基抑制剂。

CaCl2溶液和甲酸钾溶液如果达到饱和,不但成本高,而且现场配制特别不容易,也考虑在它们的溶液中加入插层剂或胺基抑制剂,找到合适浓度的CaCl2溶液或甲酸钾溶液与胺基抑制剂的配伍关系,应该能很大程度地减少了因页岩地层的膨胀与剥落掉块引起的复杂。这种方法建议在现场施工过程中尝试。

2.3 流变性能控制和调整

油基钻井液流变性影响钻井液与地层的作用力方面,主要是黏度和切力的增加,这在钻井作业后期表现的更为突出,容易引起钻井液与地层作用力增加,造成泵压上升;同时黏度和切力的增加,还会造成起下钻时的压力激动,以及使完井作业中下套管时的阻力增加,从而加剧页岩地层的破碎,引起井壁不稳定。因此,有必要及时控制和调整油基钻井液的流变性能。可以从下面几个方面着手[14]。

1)体系的优化与处理剂的配伍。适合页岩地层的油基钻井液体系的优化与处理剂的配伍,是形成稳定的适合某一区块地层油基钻井液的前提。在现场应用前,必须进行体系配伍性实验和处理剂优选,并在应用中不断完善。

2)多功能处理剂。研究多功能处理剂,如降滤失剂和乳化剂合一,以及降滤失剂纳米化、微米化等等,一方面能起到封堵地层的作用,同时具有乳化剂的功能,可降低处理剂的总体加量,减少油基钻井液中固相含量,降低钻井液黏度和完井期间的切力和黏度。

3)研制和使用油基钻井液降黏剂。梁文利[15]研制了分子链主链是高碳烷基的高密度油基钻井液稀释剂,可以借助其强的形成氢键能力和渗透分散作用变得疏松,而进入到胶质和沥青质分子之间,拆散堆叠的大分子,使得胶质、沥青质分子结构变得疏松,同时,降低了沥青间聚合力,从而达到降黏的效果。

4) 带多个支链球形粒子(或颗粒)封堵降滤失剂研制[16-19]。国外最近研制出一种油溶性聚合物颗粒降滤失剂,其具有独特的微凝胶结构。在油基钻井液中,这种聚合物颗粒会吸油发生膨胀,而周围的带有多个支链的线性链可以增加液相黏度,球形粒子起封堵作用,从而增加降滤失的效果。笔者认为,这种降滤失剂具有封堵和降滤失两重作用,符合多功能处理剂的思路,应该加大研究和应用。

5)研究无土相油基钻井液体系。无土相油基钻井液体系,可以进一步降低钻井液中的固相含量,从而保证作业中后期钻井液有较低的固相含量以及较低的切力和黏度。李振志等[20]针对常规有土相油基钻井液因有机土及沥青降滤失剂等黏度效应较大、不利于流变性控制和低密度白油基钻井液适用范围窄的问题,以自主研发的增黏提切剂、乳化剂和聚合物降滤失剂为基础,通过室内实验形成了无土相油基钻井液,并在焦石坝区块4口页岩气水平井的现场应用达到了预期的效果。吴满祥等[21]研制并使用复合型乳化剂G326-HEM为主的无土相油基钻井液,解决了以往油基钻井液乳化剂产品必须分为主乳、副乳的难题,以及含土相油基钻井液在高密度条件下流变性差、易发生卡钻、易诱发井漏等一系列问题。

3 结论与建议

1.研究具有乳化与降滤失作用、提高黏度和切力同时具有乳化作用、封堵同时具有降滤失的多功能处理剂,及时调整好钻井液性能,尤其是黏度和切力,尽可能降低高温高压滤失量。

2.采用油水比为85∶15~95∶5的油基钻井液或全油基钻井液,尽量减少滤液中水的含量,从而减少滤液对页岩地层的影响。

3.使用封堵技术,减少钻井液滤液进入地层,采用此项技术时注意钻井液流变性变化,主要是黏度、切力和塑性黏度的增加。

4.油基钻井液内相中的盐使用甲酸钾、或者进一步增加CaCl2浓度,降低内相溶液的水活度。甲酸钾或者CaCl2溶液与插层抑制剂配合使用,提高油基钻井液滤液的抑制能力。