水基钻井液用润滑剂SDL-1的研制与评价

2019-05-24李斌蒋官澄王金锡王兰刘凡王玺杨丽丽

李斌,蒋官澄,王金锡,王兰,刘凡,王玺,杨丽丽

(1.中联煤层气有限责任公司晋西分公司,太原030000;2.石油工程教育部重点实验室(中国石油大学(北京)),北京102249;3.油气资源与探测国家重点实验室(中国石油大学(北京)),北京102249;4. 中石油川庆钻探工程有限公司钻采工程技术研究院,四川广汉618300;5. 中石油钻井工程技术研究院海外钻井技术研究所,北京102200)

近年来随着大位移井、水平井、深井等复杂井的钻探力度不断加大,对钻井液的润滑性也提出了更高的要求[1-2]。目前,通过向钻井液中添加润滑剂调节钻井液的润滑性能,是预防和解决钻井安全问题、提高钻进效率的主要技术手段之一[3]。当前国内的常规润滑剂往往存在与钻井液体系不配伍的问题,特别是在高密度钻井液中,易造成钻井液黏度增大[4],影响钻井液的流变性;此外抗磨、抗温性能也较差[1,5]。同时,常规润滑剂还易导致钻井液起泡[6],产生安全隐患,而国外的润滑剂DFL则与钻井液体系的配伍性较好,基本不影响钻井液的流变性能,并且能够降低钻井的摩擦阻力,提高作业效率[7],目前国内还没有相应的技术。因此,研制出既能降低井下摩阻和扭矩,并且抗磨、抗温等性能较好,又不会对钻井液的流变性等其它性能产生负面影响的高性能钻井液的润滑剂显得十分重要。笔者利用长链脂肪酸、小分子多元醇和含硫极压添加剂等原料,制备出了水基钻井液用高性能润滑剂SDL-1。

1 润滑剂的制备

由于多元醇脂肪酸酯不仅润滑性能强于单元醇酯[8-9],并且热稳定性和水解稳定性也更优异[10],因此本实验以长链脂肪酸和多元醇作为制备该合成酯的反应原料,且其制备的最优条件为:在140~170℃下反应6~8 h。将反应产物与含硫极压添加剂按质量比3∶1的比例混合,得到棕黄色液体润滑剂SDL-1,制备高效水基钻井液用润滑剂。

2 润滑剂综合性能评价

2.1 润滑系数

如表1所示,老化前,润滑效果随着SDL-1加量的增加而提升;在150℃下老化16 h后,润滑性能进一步提升,1%的SDL-1可使润滑系数降至0.030,降低率可达94.0%,远高于国外DFL润滑剂的84.2%降低率,之后再继续增大SDL-1的加量,润滑系数降低率变化不大。因此润滑剂SDL-1的加量可控制在1.0%左右,但在高密度钻井液体系中,含有较多的重晶石及其他添加剂,所以可根据实际情况,适当地将润滑剂的加量提高到1.5%~2.5%。

表1 润滑剂SDL-1加量对4%膨润土基浆润滑性能的影响

综上所述,1%SDL-1在4%淡水基浆中老化前后的润滑效果均优于国外DFL润滑剂,这主要是因为SDL-1润滑剂中的合成酯分子链较长,而在一定范围内,分子链越长,所形成的润滑膜也越厚、越稳定,摩擦系数也因此越小[11-12]。另外,其中的含硫极压添加剂还能与金属反应形成具有低剪切强度的保护层,因此摩阻可以进一步降低[6,13]。

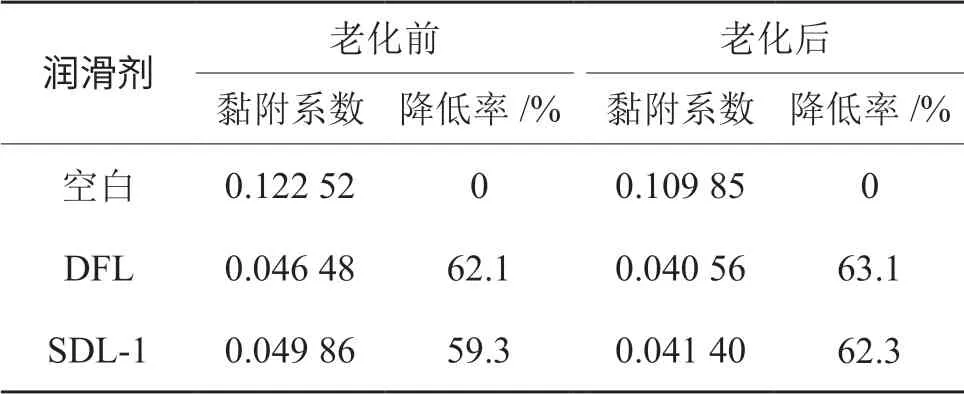

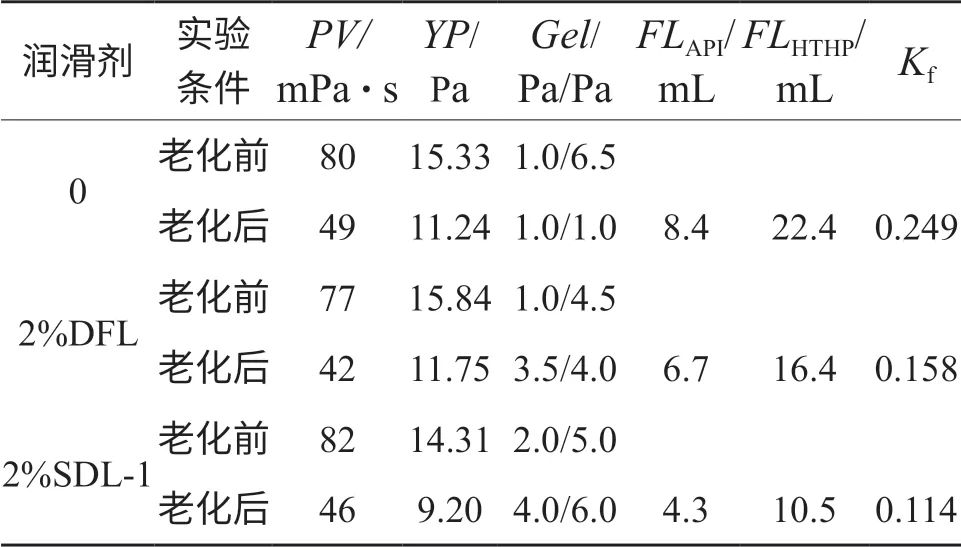

2.2 泥饼黏附系数

1%润滑剂SDL-1或DFL对4%基浆泥饼黏附系数的影响见表2。从表2可以看出,润滑剂SDL-1和DFL都能显著降低泥饼的黏附系数,降低率在60%左右;老化后,2种润滑剂产品降低泥饼黏附系数的效果都略有提升。总体来说对于降低泥饼黏附系数方面,润滑剂SDL-1与国外DFL润滑剂产品的作用效果基本一样。

表2 1%润滑剂SDL-1或DFL对4%基浆泥饼黏附系数的影响

2.3 抗温抗盐性

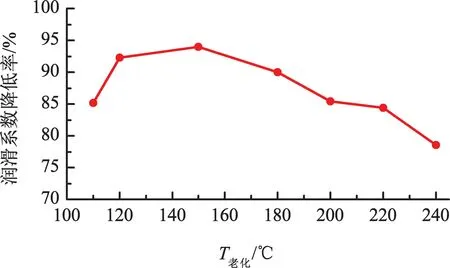

1)抗温性。在4%淡水基浆中加入1%SDL-1润滑剂,分别在不同温度下老化16 h,评价其抗温性,实验结果如图1。老化温度小于150℃时,老化后的SDL-1的润滑性有所提升;超过150℃之后,随着老化温度的升高,降低率开始略有下降;当老化温度为180℃时,润滑系数降低率保持在90%左右,所以SDL-1至少可抗温180℃;当老化温度继续增加到220℃时,润滑系数降低率也仍然可以在80%以上,表现出了出色的抗温性。

图1 温度对润滑剂SDL-1润滑性能的影响

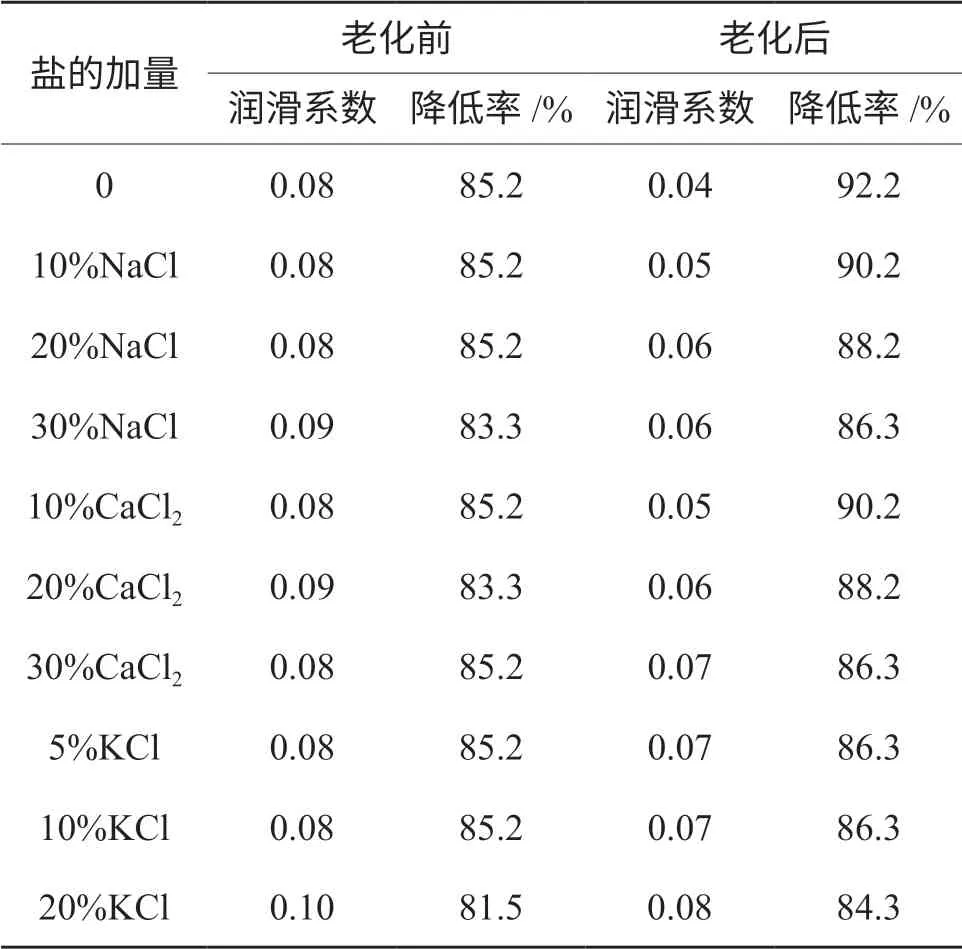

2)抗盐性。在4%淡水基浆中加入1%润滑剂SDL-1,然后分别加入一定量的NaCl、CaCl2和KCl,评价润滑剂的抗盐能力,结果见表3。由表3可以看出,老化前,加入了大量的盐后,SDL-1的润滑性没有受到明显的影响;老化后,当NaCl和CaCl2加量增加到30%时,降低率仍在85%以上。由此可知NaCl和CaCl2对SDL-1的润滑性能影响较小,而润滑系数的上升主要是由于加入了大量的盐后,黏土矿物的水化减弱、双电子层被压缩,静电排斥降低,膨润土浆的摩擦系数上升[14-15]。因此,SDL-1润滑剂可抗30%的NaCl、30%的CaCl2。

表3 盐对润滑剂SDL-1润滑性能的影响

2.4 四球摩擦实验

常规钻井液评价手段中主要是利用极压润滑仪所测的润滑系数,来衡量润滑剂油膜的耐压效果,润滑系数测定的摩擦环境主要是“金属面-面”之间的摩擦,测定环境一般是常温常压。但是在实际钻井过程中,井下钻具与井壁的摩擦会出现点-点摩擦,这种摩擦环境下,局部压强会急剧上升,同时伴随高温环境,因此普通润滑系数测定的润滑性能不能完全满足现场钻井需求。四球摩擦实验机通常用来测定润滑剂在点接触条件下的长时抗磨损性能等,根据摩擦系数及磨痕对实验结果进行分析。目前用该方法来分析钻井液用润滑剂性能的报道还比较少。

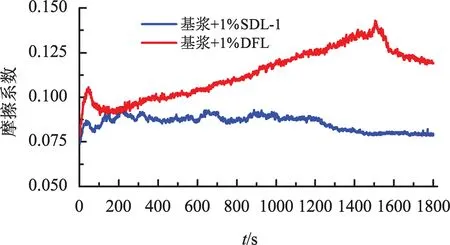

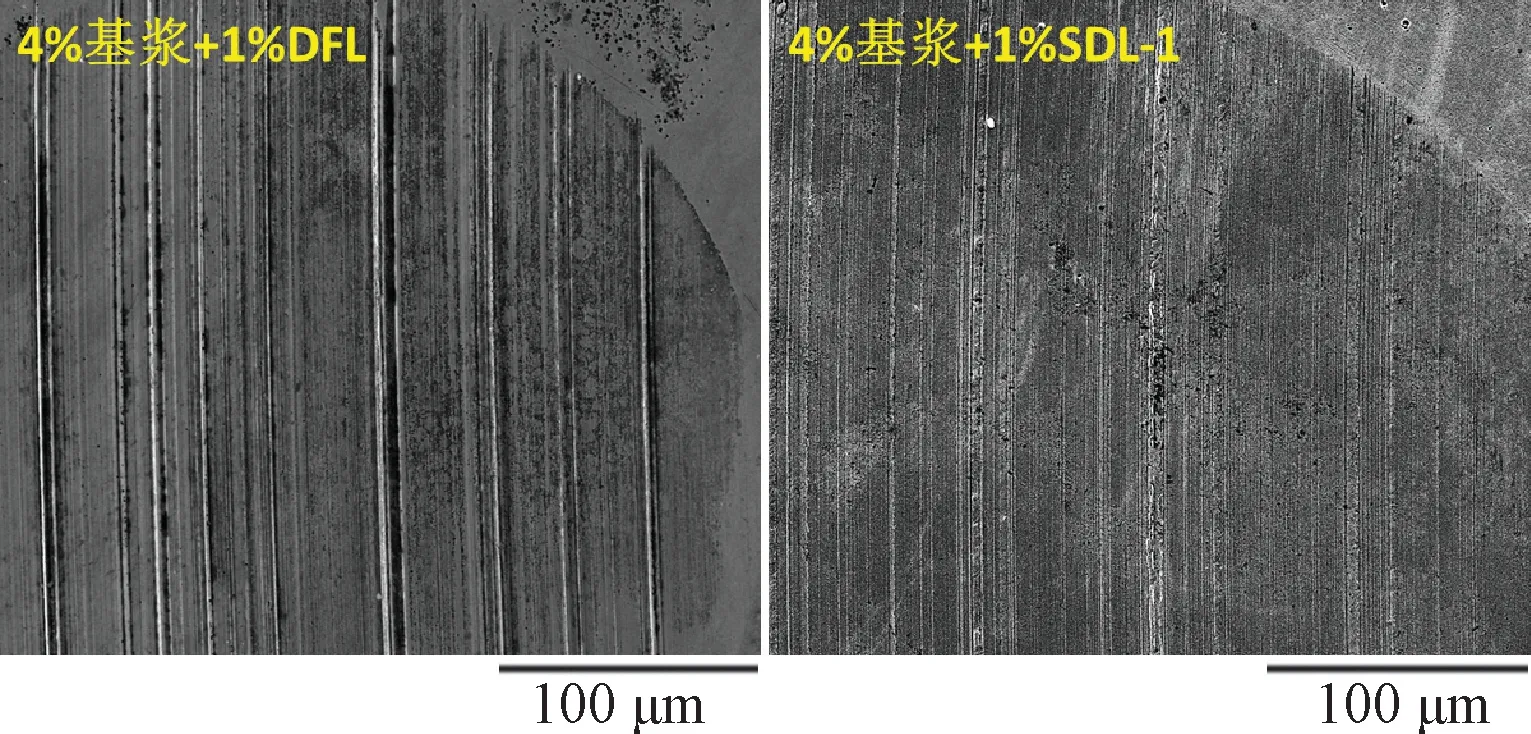

在4%基浆中分别加入1%润滑剂SDL-1及润滑剂DFL,利用四球摩擦实验机,在载荷150 N、转速100 r/min的条件下长磨30min,测定润滑系数,并且用扫描电镜观察分析钢球的磨痕,结果见图2、图3。图2实验结果显示,在基浆中添加SDL-1后的摩擦系数要比添加了DFL润滑剂的摩擦系数低,且保持稳定,不会随着摩擦时间的增加而发生明显变化,添加了DFL后,摩擦系数则随着时间的增加呈上升趋势,说明部分润滑膜可能逐渐被破坏,润滑性能逐渐减弱,因此SDL-1的润滑性能要明显优于DFL。

从图3中的磨痕来看,在同等放大倍数条件下,添加了润滑剂SDL-1的整体磨斑直径要略小于润滑剂DFL,此外,添加了润滑剂DFL后仍有较明显的划痕,其中还有几条较深的犁沟;而添加了SDL-1的磨痕则不明显,摩擦表面较为平整,没有出现明显的犁沟,说明SDL-1的耐磨、抗磨损性好。

图2 四球摩擦系数

图3 四球摩擦磨痕

2.5 在体系中的性能评价

1)在无土相体系中评价。将润滑剂SDL-1和DFL分别加入密度为2.0g/cm3的无土相钻井液体系中,综合评价润滑剂的性能,结果见表4。实验结果显示,老化前,DFL润滑剂能使该体系的黏度略有降低,而SDL-1润滑剂对该体系的黏度影响不大;老化后,DFL和SDL-1润滑剂都能使该体系的黏度有所下降,其中DFL使该体系的黏度下降幅度较大。此外,2种润滑剂均能使该体系的高温高压滤失量和泥饼黏滞系数分别有所下降,而SDL-1的效果更加明显,分别可使高温高压滤失量和泥饼黏滞系数下降53.1%和54.2%,在该体系中明显地起到了降滤失的作用,并且提升了体系的润滑性能。

表4 不同润滑剂对无土相钻井液体系性能的影响

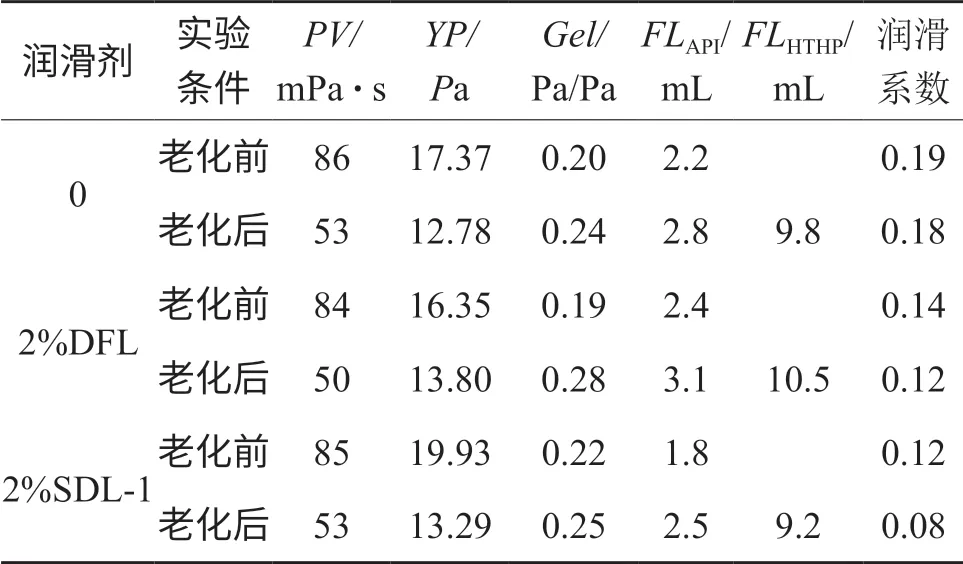

2)在环保体系中评价。将润滑剂SDL-1和DFL加入密度为2.2g/cm3的环保钻井液体系中,综合评价润滑剂的性能,结果见表5。

表5 润滑剂SDL-1或DFL对环保 钻井液体系性能的影响

实验结果显示,老化前,DFL润滑剂能使该体系的黏度略有降低,而SDL-1润滑剂对该体系的黏度影响不大。此外,DFL和SDL-1分别使该体系的润滑系数降低26.3%和36.8%,SDL-1对体系润滑性的提升优于DFL;老化后,SDL-1润滑剂使该体系的润滑系数降至0.08,降低率为55.6%,远高于DFL 润滑剂33.3%的润滑系数降低率,显著地提升了该钻井液体系的润滑性能。

3 SDL-1润滑机理分析

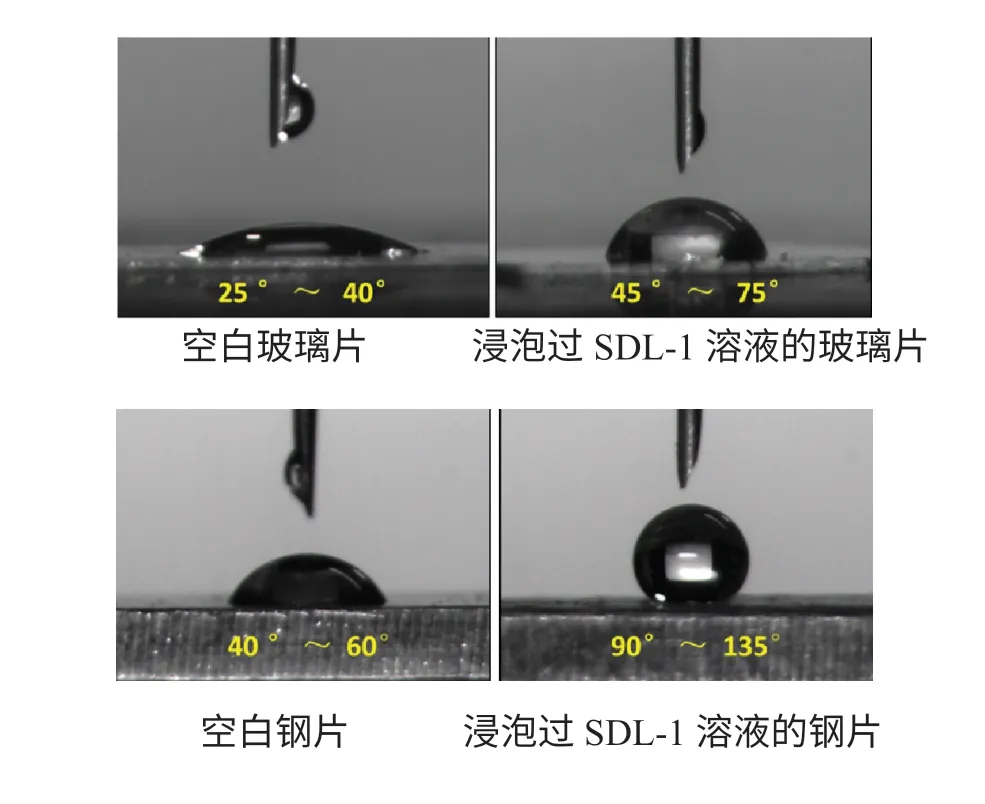

钻井过程中,钻具与井壁、钻具与套管所形成的摩擦通常为边界润滑或几种状态同时存在的混合润滑状态。在边界润滑条件下润滑膜极薄,润滑剂的吸附性能对润滑性能影响较大[16]。润滑剂分子在摩擦表面生成吸附膜所依靠的黏附能与其表面润湿性密切相关。可间接通过固体表面润湿性的变化来判断润滑剂分子在固体表面的吸附能力。固体表面的润湿性可通过测量液体在固体表面上的接触角来实现。由图4可知,SDL-1润滑剂能使玻璃片表面的疏水性有所增强,说明SDL-1能在玻璃表面形成吸附膜。同样的,由于SDL-1润滑剂在钢片表面的吸附,显著地增强了其表面的疏水性。

SDL-1润滑剂中的大分子酯化物的酯基或羰基官能团具有较强的极性,能够依靠分子或原子间的范德华力牢固地吸附在硅酸盐矿物及金属表面上,形成物理吸附膜。当表面温度较高时,大分子酯化物还能与表面金属形成金属皂,依靠化学吸附作用在金属表面形成化学吸附膜。由于大分子酯化物具有较长的分子链,所形成的吸附膜较厚、较稳固。因此,摩擦面上除个别的粗糙峰点之外,吸附膜能将两摩擦表面隔开,提供了一个低剪切阻力的界面,因而摩擦系数减小[11-12]。

图4 水在玻璃片及金属片上的接触角

此外,SDL-1润滑剂中的极压添加剂成分除了能利用含硫官能团吸附在部分金属表面外[12],在一定的接触温度、压力条件下,还能与金属表面进行化学反应,迅速地生成厚的无机物膜,这种化学反应膜的熔点高,剪切强度低[11],与金属表面连结牢固,可以保护表面不致发生黏着磨损。在摩擦过程中,当反应膜被磨去以后将迅速生成新膜,有效地防止两摩擦表面的直接接触,从而达到减少磨损、降低摩阻的作用[6,13]。

4 结论

1.利用长链脂肪酸、小分子多元醇和极压添加剂等原材料,制备出水基钻井液用润滑剂SDL-1。润滑剂SDL-1具有良好的抗温性和抗盐性(能够抵抗30%NaCl和30%CaCl2),可使钻井液基浆在180℃老化后润滑系数降低90%以上。

2. SDL-1润滑剂能有效降低金属摩擦表面的磨损,使磨斑直径小于DFL,且磨斑表面更加光滑,因此SDL-1抗磨效果优于国外润滑剂DFL。这是由于SDL-1润滑剂能通过物理、化学作用,在接触面形成吸附膜,将两摩擦表面隔开,提供了一个低剪切阻力的界面,因此大大降低了摩擦阻力,减轻了摩擦作用。

3.润滑剂SDL-1对高密度钻井液体系老化前后的流变性影响较小,并且能降低体系的高温高压滤失量和滤饼的黏滞系数,显著提升钻井液体系的润滑性能,因此是优异的水基钻井液润滑剂。