抗高温气滞塞技术的研究与应用

2019-05-24罗发强韩子轩柴龙陈晓飞

罗发强,韩子轩,柴龙,陈晓飞

(1.中国石油化工股份有限公司西北油田分公司,乌鲁木齐830011;2.页岩油气富集机理与有效开发国家重点实验室,北京 100101;3.中国石油化工股份有限公司石油工程技术研究院,北京100101)

新疆塔河油田外围顺南、顺北区块塔中北坡奥陶系鹰山组属于碳酸盐岩裂缝孔洞性高压气藏,该段钻进过程中气侵现象严重,气窜速度最高达280m/h,如果处理不当易发生溢流和井喷等复杂[1]。施工过程中多采用提高钻井液密度或者打稠浆等方式降低气窜速度,效果不是很明显。钻完井过程中的气窜问题是目前影响安全施工的主要因素之一[2]。目前国内在欠平衡钻完井作业中,为了防止在起下钻过程中发生气窜、井涌等风险,目前常用方法主要有2种:冻胶阀和高浓度膨润土浆技术[3-5]。由于冻胶阀施工结束后需要将冻胶阀进行化学破胶,在钻井施工中易对钻井液造成污染,破坏体系稳定性。此外,受限于化学交联剂抗温能力不足,冻胶阀适合在温度不高的井段使用[6-8]。高浓度膨润土浆,多以黄原胶作为增黏聚合物,其抗温只有120℃左右,抗温性和稳定性不适用于高温高压裂缝性气藏。目前,为解决裂缝性油气藏气侵难题,降低井控风险,需要一种具有高温触变性的聚合物液体胶塞,该聚合物胶塞需抗温180℃以上,在井底长时间静止后,仍有较强的触变性,保障后续完井安全作业。通过研选关键处理剂,形成1套抗温180℃以上,强触变性的聚合物胶塞体系—气滞塞体系。

1 处理剂优选

1.1 增黏提切剂

优选国内外抗温能力较好的3种增黏提切剂,进行性能测试比较[9],如表1所示,加入HE150和HEC的基液,180℃老化后切力、黏度大幅降低,基本失去提高切力效果,而加入BDV-200S的基液老化后黏度切力稳定,BDV-200S具有较好的抗高温提切效果。优选BDV-200S为气滞塞体系增黏提切剂。

表1 抗高温增黏提切剂优选

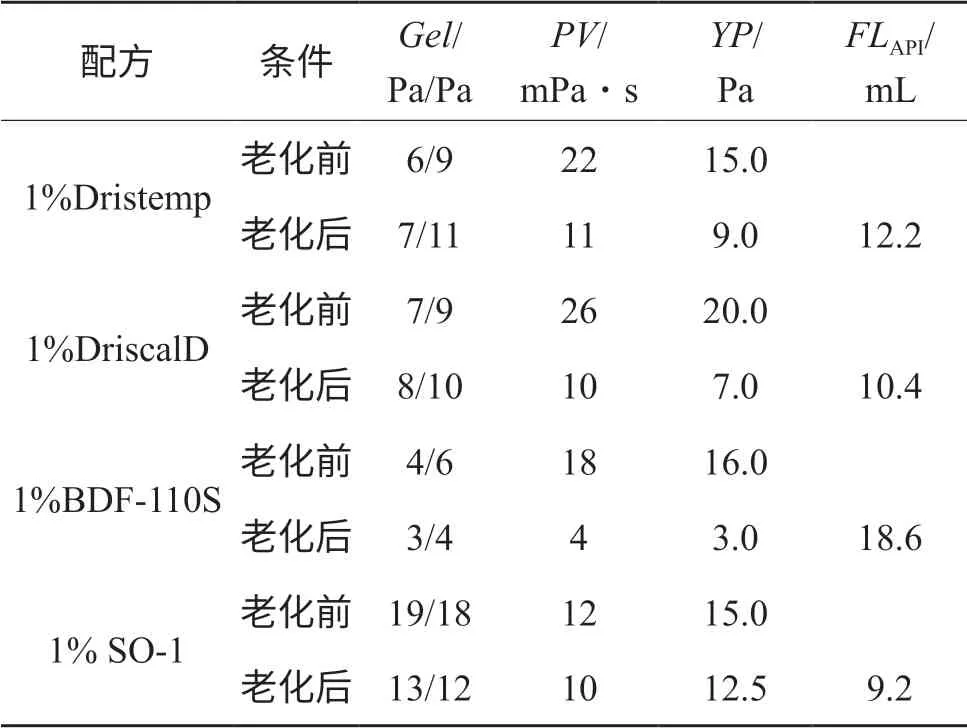

1.2 降滤失剂

优选国内外抗高温性能较好且与BDV-200S 配伍性较好的降滤失剂,对3%膨润土浆+ 4%KCl+1%BDV-200S基浆进行流变性测试。如表2所示,在180℃高温老化16 h后,SO-1与国外Dristemp、DriscalD 2种抗高温降滤失剂性能相当,综合考虑材料性价比和易用性,选择SO-1作为气滞塞用降滤失剂。

表2 抗高温降滤失剂优选

2 气滞塞配方及性能评价

2.1 气滞塞配方

按照处理剂推荐加量,调整处理剂加量,测试配方性能,如表3所示。实验用配方为:3%膨润土+0.3%NaOH+4%KCl。

表3 气滞塞配方优化

通过对抗高温提切剂和抗高温降滤失剂的优选和加量优化,强化气滞塞体系的结构强度,最终形成1套抗温达180℃,具有较高黏度和切力的抗高温滞塞体系。气滞塞配方:3%膨润土+4%BDV-200S+2%SO-1+4%KCl+0.3%NaOH+重晶石

2.2 性能评价

2.2.1 流变性

按照气滞塞配方,将配制好的气滞塞装入高温老化罐中,然后在180℃下进行老化,实验后出罐状态如图1所示。从实验可以看出,气滞塞高温静置老化后结构力较强,未搅拌前呈强凝胶状态,具有较强的触变性,搅拌后呈弱凝胶状态,具有较好的触变性。利用Quanta 200 FEG场发射环境扫描电子显微镜,观察气滞塞体系老化前后的微观形貌,如图2所示,老化前,气滞塞结构比较致密,强度大,老化后的气滞塞结构比老化前的结构疏松,但是仍保持一定的结构强度。测试老化前后浆体的流变性能,如表4所示,从气滞塞老化前后性能评价可以看出,气滞塞体系在180℃老化16 h后,黏度由107.0mPa·s降至85.5mPa·s,凝胶强度由65 Pa降至50 Pa,黏度切力基本稳定,在井底仍能产生较好的气滞能力,满足气滞塞现场应用需求。

图1 高温静置后气滞塞触变性特点

图2 气滞塞老化前(左)后(右)的微观形貌

表4 抗高温气滞塞(ρ=1.80g/cm3)性能评价

2.2.2 气泡上升速度

有研究表明,对于直径小于5mm的小气泡而言,在液体中近似为球形,呈螺旋式上升,影响气泡上升速度的因素主要有溶液黏度、溶液密度、表面张力等因素,而对于井筒内非牛顿流体,气泡上升速度随流体的黏度的增大而减小,而流体密度对气泡上升速度几乎没有影响[10-12]。利用模拟实验装置,在实验装置底部,用喷嘴产生直径1~3mm的气泡,模拟井底气侵过程,测试气泡在不同流体中的上升速度。通过实验发现,气泡在气滞塞浆体中几乎处于静止状态,上升速度远低于在高黏流体和清水中的上升速度,从在高黏流体、低密度气滞塞和高密度气滞塞中的气泡上升速度对比来看,凝胶强度也是阻滞气体运移的关键因素之一,密度对阻滞气泡上升速度方面影响不大。

表5 气泡在不同流体中的上升速度

2.2.3 高温流变稳定性

室内按照配方配制气滞塞体系和膨润土稠浆,经过180℃静置老化16 h后,利用安东帕MCR302高温高压流变仪对待测流体进行高温高压下凝胶强度测试,实验结果显示,温度从60℃逐渐升至180℃过程中,膨润土稠浆凝胶强度从12 Pa降至4 Pa,降低66.7%,抗温能力较差,气滞塞凝胶强度从50 Pa缓慢降至35 Pa,降低30%,气滞塞浆体抗温能力明显强于膨润土稠浆。

图3 老化后气滞塞与膨润土稠浆凝胶强度抗温能力对比

2.2.4 长时间高温稳定性

为使气滞塞适应井下长时间高温静置的工况,需要对气滞塞长时间高温静置后的性能进行评价。将配制好的气滞塞,在高温高压流变仪中高温高压下静置120 h,测试在不同时间的流变性,实验结果如图4、图5所示,气滞塞在130~180℃温度下长时间静置老化120 h后,黏度由120mPa·s降至62mPa·s,降低48%,凝胶强度由55 Pa降至30 Pa,降低45%,黏度和凝胶强度基本保持稳定,气滞能力及稳定性均可实现较好的阻滞气体运移。

图4 气滞塞长时间老化后黏度性能的变化

图5 气滞塞长时间老化后凝胶强度性能的变化

3 现场实验

3.1 顺北3井施工背景

顺北3井是部署在顺托果勒低隆北缘的一口探井,2017年6月7日钻进至奥陶系中统一间房组井深7556.73m时,仪器监测出口流量迅速上升关井后,采用1.35g/cm3(井浆密度1.28g/cm3)压井液节流循环压井,后继续提密度至1.40g/cm3,全烃值维持在4%~5%,恢复正常钻进,钻进过程中单根峰全烃高达92%,下油管前进行后效测试,显示气窜速度高达123m/h,无法满足安全作业时间要求,使用气滞塞技术配合进行下油管施工作业。

3.2 施工及排后效过程

自2017年6月12日至7月3日期间进行3次施工作业,3次共注入气滞塞35m3,气滞塞密度为 1.45g/cm3,验证气滞塞在该井井况下的气滞效果。

第一次打入8m3,封隔井段6800~7500m,静止30 h后在塞面循环未见油气显示,折算气窜速度小于27m/h,之后继续下钻到底排后效测试油气上窜速度为14m/h,满足下油管安全作业时间要求。

按照完测要求,第二次气滞塞施工封隔井段需在7100m油管封隔器之上,施工打入12m3气滞塞,封隔井段6300~7000m。根据中途施工情况看,井下正常,未发现因油气上窜速度过快导致的溢流等现象,利用盐水反替井内气滞塞过程中一切正常,未发生漏失问题,本次气滞塞施工达到了预期目的。

前期气测速度达123m/h,考虑起油管过程中井 控安全需要,7月2日7:00进行气滞塞第3次施工作业,注入气滞塞15m3,气滞塞密度为1.40g/cm3,黏度为滴流,封隔井段6200~7100m,起油管过程中灌浆量正常,井下无异常,后期下钻到底排后效显示气窜速度为2.43m/h。

经过验证及后续起下油管施工情况来看,经过井下长期高温后气滞塞表现出较好的阻滞油气效果,气窜速度降低率大于88.6%,延长了安全作业时间,进一步强化了井控安全,根据下完油管后的盐水替浆情况来看,气滞塞长期高温后沉降稳定性和触变性均较好,满足完测施工要求,完成了预期的施工任务。

4 结论及建议

1.通过优选抗高温关键处理剂,形成了1种有效阻滞气体运移的气滞塞浆体,该气滞塞抗温180℃,高温下凝胶强度大于30 Pa,黏度大于60mPa·s,稳定时间大于120 h。

2.通过实验研究发现,对于高黏流体来说,影响气泡上升速度的因素,除了黏度以外,流体的切力及凝胶强度也是阻滞气体运移的主要因素。

3.通过顺北3井现场应用结果表明,气滞塞具有较好的气体阻滞能力,气窜速度降低率大于80%,提高了施工效率与安全。