基于ANSYS软件的拖拉机轴承和齿轮接触载荷分析

2019-05-24潘江如

王 宏,王 芸,潘江如

(新疆工程学院,乌鲁木齐 830023)

0 引言

随着农业生产的需要,重型拖拉机逐渐被应用到农业生产中。重型拖拉机对变速箱齿轮的要求较高,而齿轮在设计过程中,单纯的静力学分析是不够的,并且又与其作业过程存在振动,也需要考虑其固有频率特性。齿轮设计过程中,其运动过程的仿真是比较困难的,而ANSYS程序具有强大的接触分析能力,提供了多种类型的接触单元来解决各种不同类型的接触问题。齿轮的接触问题是属于面-面接触的非线性问题,如果能用有限元软件准确地模拟齿轮的接触情况,可解决齿轮分析中的很多问题,为齿轮的设计和应用带来极大的方便。

1 履带式拖拉机变速箱齿轮仿真概述

履带式拖拉机是重型拖拉机的一种,在行走时,驱动轮带动履带做循环运动。由于履带式拖拉机吨位较大,因此对其变速箱的要求较高,随着重型拖拉机速度和性能的不断提升,对变速箱齿轮的要求也更高。为了改善拖拉机变速箱的传动性能,需要对齿轮的质量、外形、尺寸和使用寿命等进行可靠性分析,而采用数值仿真模拟可以有效地解决这个问题。重型履带式拖拉机如图1所示。

图1 履带式拖拉机示意图Fig.1 The schematic diagram of tracked tractor

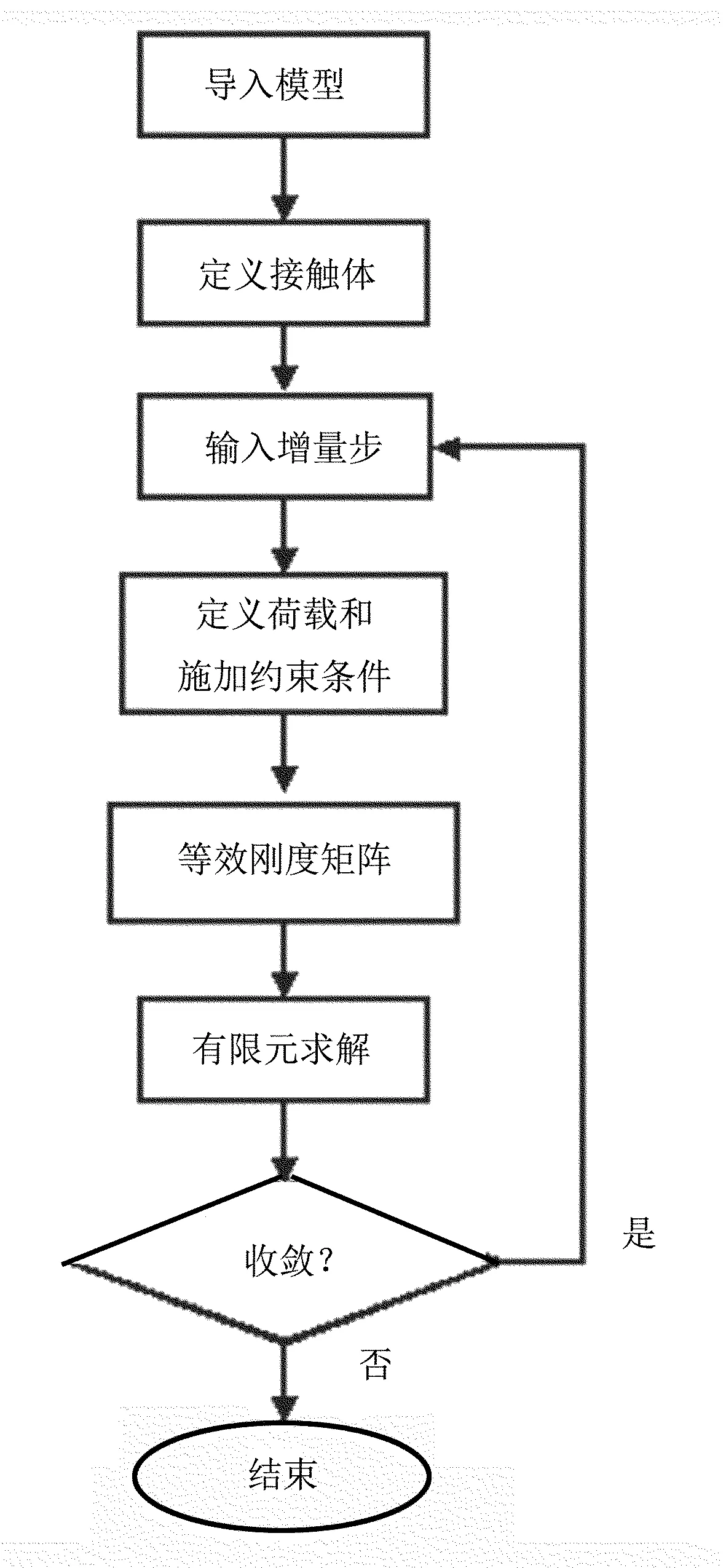

履带式拖拉机在运行速度较高时,由于齿轮之间的啮合力变化较大,齿轮容易发生失效,包括齿面磨损和点蚀、折断和变形等。齿轮在作业过程中主要会在齿根部位存在较大的弯曲应力,在齿面的啮合部位产生接触应力,且在运动过程中存在振动,需要避免齿轮发生共振。共振可以通过调整齿轮的固有频率,将其和工作振动频率齿轮存在较大的差异,避免共振的发生。齿轮传动时的接触应力和固有频率特性可通过ANSYS有限元软件进行分析,其流程如图2所示。

在齿轮接触应力和固有频率分析时,需要首先建立变速箱齿轮的基本模型,然后将模型导入到ANSYS软件中,进行接触体的设置,定义载荷和施加边界约束,输入时间步长进行计算。通过计算可以得到齿轮的固有频率特性和啮合部位的最大接触应力,根据齿轮的需用载荷对齿轮进行校核,为齿轮的设计提供数据参考。

图2 齿轮接触应力和固有频率特性有限元分析过程Fig.2 The finite element analysis of gear contact stress and natural frequency characteristics

2 基于ANSYS的齿轮接触力模型分析

在进行ANSYS齿轮接触力有限元分析之前,首先需要了解齿轮接触力的计算模型,在实际计算时,由于接触区宽度远小于齿面在接触点的曲率半径,因此在进行计算时,可以对接触模型进行适当简化。在法向力的作用下,齿轮的接触面可以等效为长度为L、宽度为2b的长方形接触面。根据赫兹公式可以计算得到半宽b为

(1)

其中,E1和E2分别为两接触齿轮材料的弹性模量;μ1和μ2为齿轮的泊松比。由于接触表面承受压力不相等,最大压力集中在初始的接触线上,平均压力为π/4,假设接触应力为σHmax,则接触面上的合理值为πσHmaxbL/2,在外力作用下,接触面应力和外力平衡,即

(2)

(3)

于是,接触应力的基本公式为

(4)

接触应力的静力学分析可以保证拖拉机变速箱齿轮在作业时能够承受极限载荷,保证结构的稳定性,但还有必要进行模态分析。拖拉机变速箱齿轮在工作工程中,由于内部和外部的激励作用容易发生振动,且齿轮的转速较高,容易导致其工作质量的下降,一旦外部激励产生的振动频率和固有频率相同会使传动系统发生共振,造成较大的伤害。因此,在进行ANSYS分析时,可以求出接触齿轮的固有频率,为后续设计提供参考数据。

齿轮固有频率的影响因素较多,如齿轮的刚度、轴的刚度及齿轮的大小等,为了简化计算,将齿轮的固有频率近似的等效为

(5)

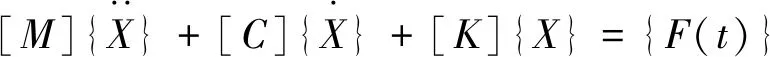

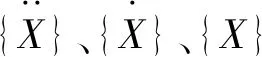

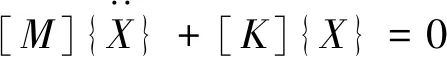

其中,m和k分别为齿轮的等效质量和刚度系数。由弹性力学有限元法,可得齿轮系统的运动微分方程为

(6)

(7)

其中,[D]为弹性模量;[Bi],[Bj]为应力、应变关系矩阵,每个单元的质量矩阵为

(8)

其中,[Ni]、[Nj]为形函数矩阵;ρ为单元质量密度。按照节点自由度和总体自由度的对应关系将单元刚度和质量矩阵集成总体的刚度K和M质量矩阵,无阻尼自由振动的条件为

(9)

其对应的特征值方程为

(10)

其中,ωi为第i阶模态的固有频率i=1,2,…,n,第i阶固有频率对应的主振形为{A(i)}。在进行有限元分析时,由于需要解决的问题不同,在选择单元时需要根据需要解决的问题来选择,如图3所示。

图3 单元类型的设置Fig.3 The unit type setting

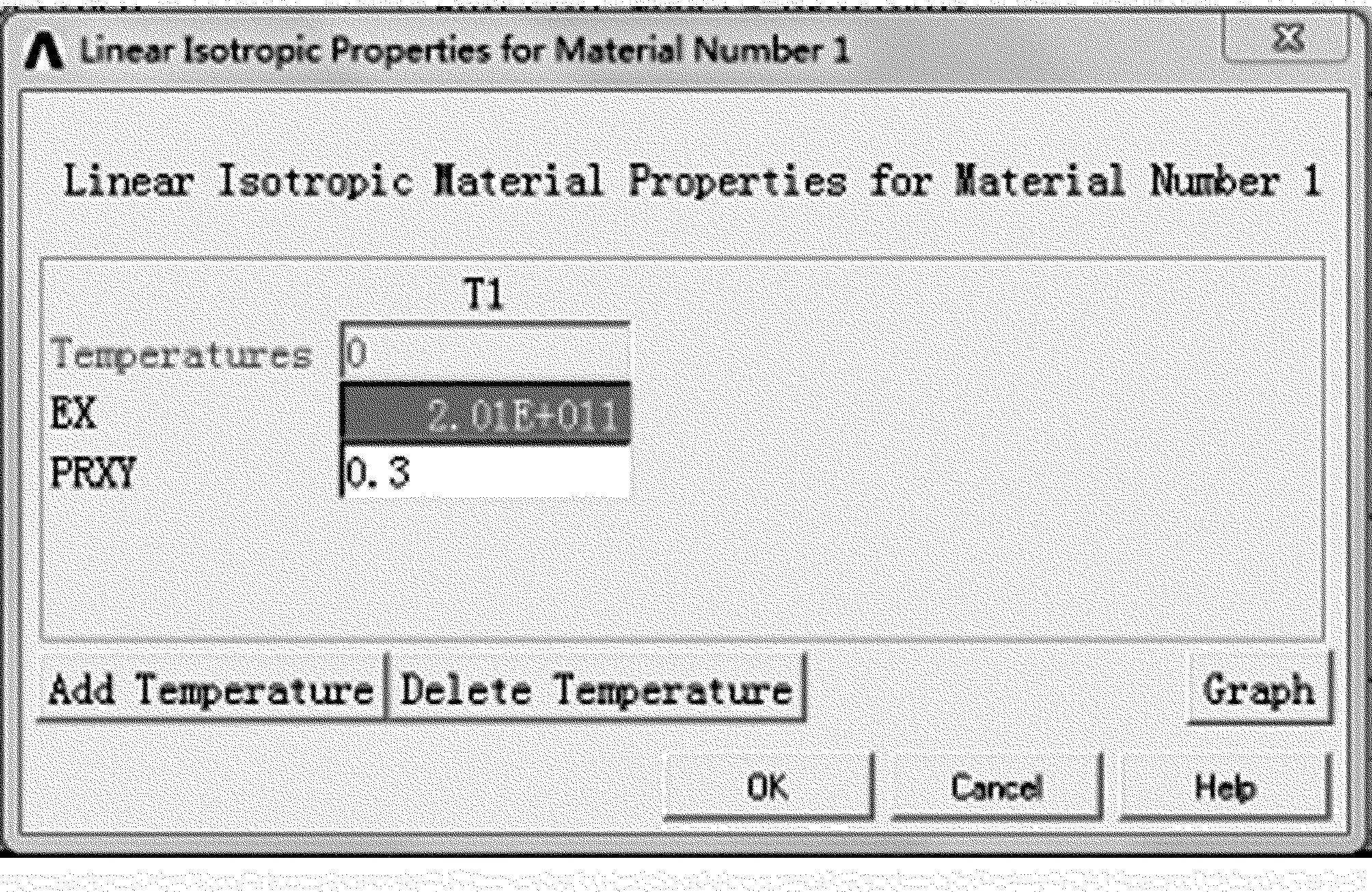

本次选用Solid187单元,该单元类型属于10节点的四面体结构,四面体的中点也是节点,每个节点具有3个自由度,可以实现空间的任意方向。单元类型选择好之后,还需要对材料进行设置,如图4所示。

图4 材料参数设置Fig.4 The material parameter setting

本次有限元分析假设齿轮为同性线弹性材料,弹性模量2.01e11,泊松比为0.3,具体设置如图4所示。在ANSYS设置完成单元后便可以导入模型,进行网格划分和分析计算等。

3 基于ANSYS的拖拉机齿轮接触载荷有限元分析

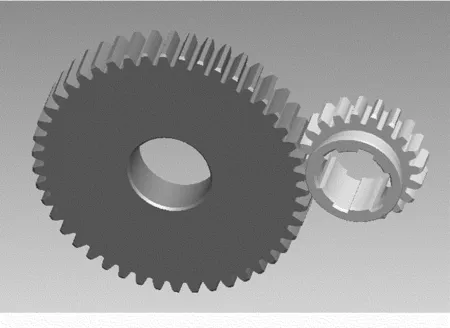

在进行有限元接触力分析之前,首先需要进行接触齿轮的建模,本次齿轮的建模选择模型和ANSYS软件兼容性较好的Pro/E软件,将模型建立好之后可以直接导入到ANSYS软件中进行网格划分。接触齿轮模型如图5所示。

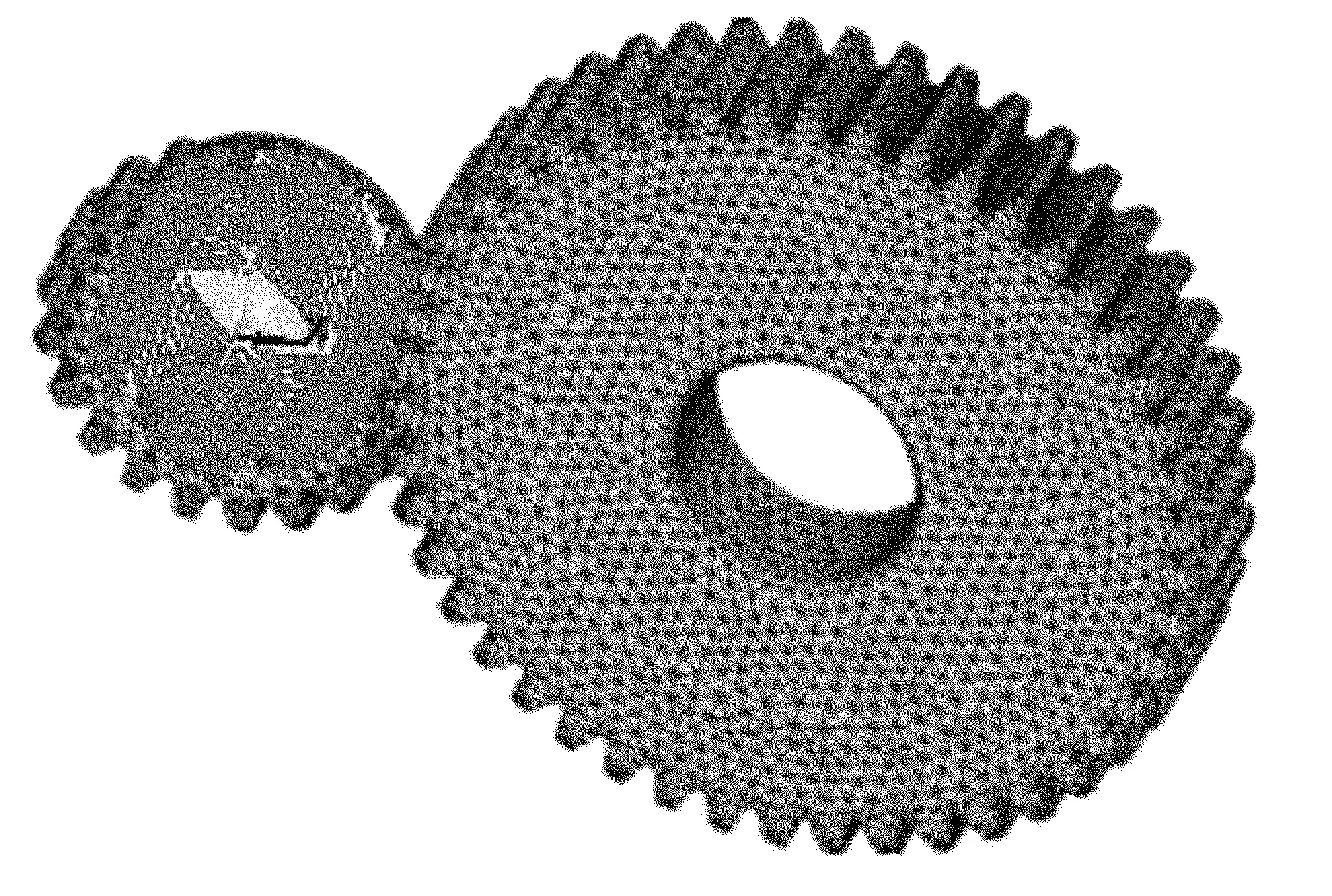

建立好模型后可以进行网格的划分,由于拖拉机变速箱齿轮属于较为复杂的模型,可以采用四面体网格,结构越复杂需要的网格数越多,而划分网格越多越密集计算的准确性越高;但相应的计算量越大,计算时间较长。本文采用ANSYS提供的Smart Size工具自由划分网格,将划分的水平值设置为2,一共划分的单元数目为88 656,节点数目为182 130。网格划分结果如图6所示。

图5 拖拉机变速箱齿轮装配图Fig.5 The gear assembly drawing of tractor gearbox

图6 网格划分结果Fig.6 The grid partition results

网格划分完成后便可以进行边界条件的施加,边界条件主要约束条件和力载荷,根据齿轮运动的规律,在齿轮中心孔处的所有节点上施加约束和切向力,力的大小主要根据传递的扭矩进行计算,计算公式为

(11)

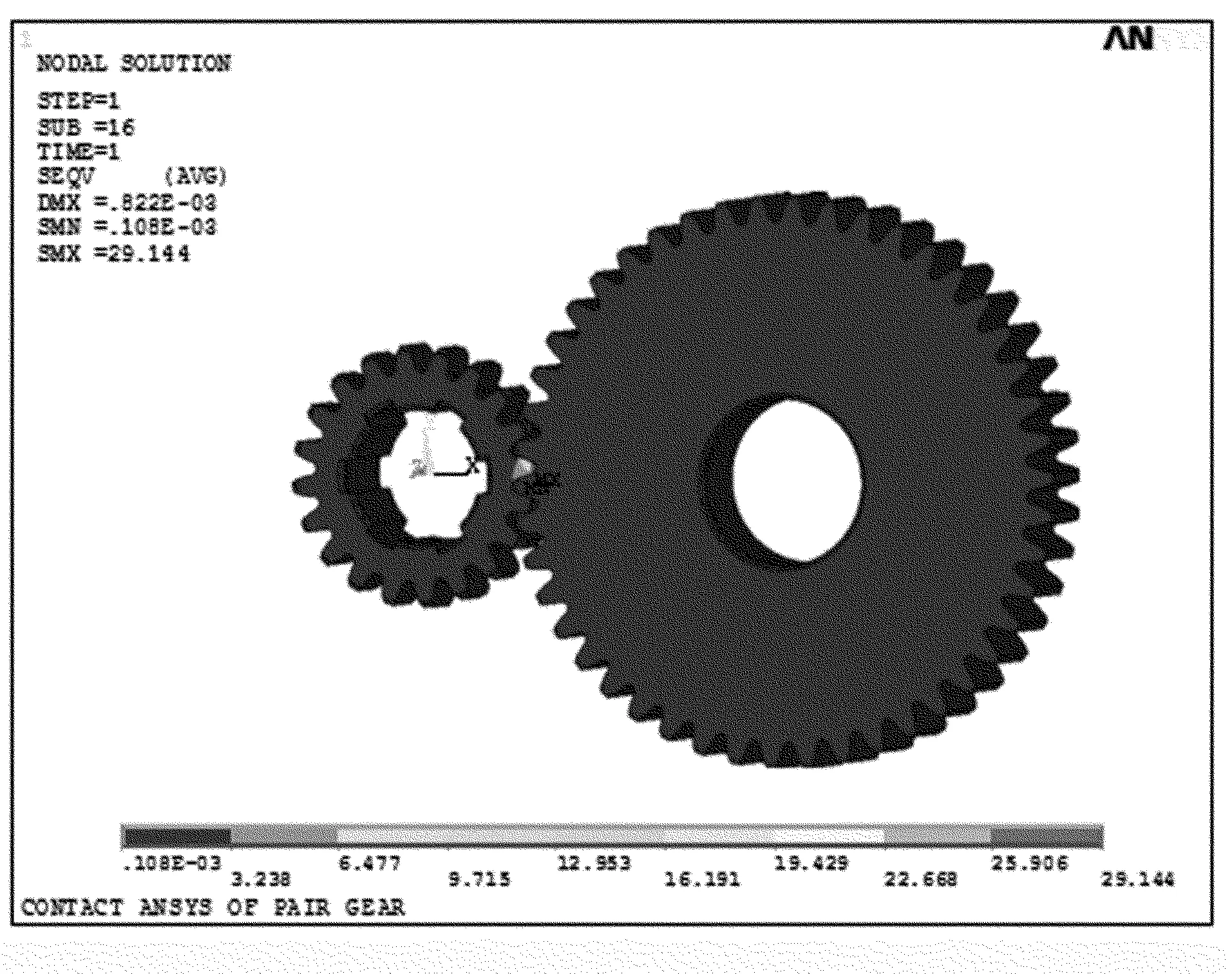

其中,T1为主动轮传递的转矩;d为齿轮内圈直径;n为内圈节点总数。根据最终求出的力学载荷,施加到边界条件上,通过计算求解,可以得到接触载荷的应力分布结果,如图7所示。

由应力分布结果可以看出:拖拉机变速箱齿轮的接触应力最大位置主要分布在齿轮啮合区域,可以通过报告查看最大弹性主应力,然后和需用应力进行对比,便可以得到设计是否合理。

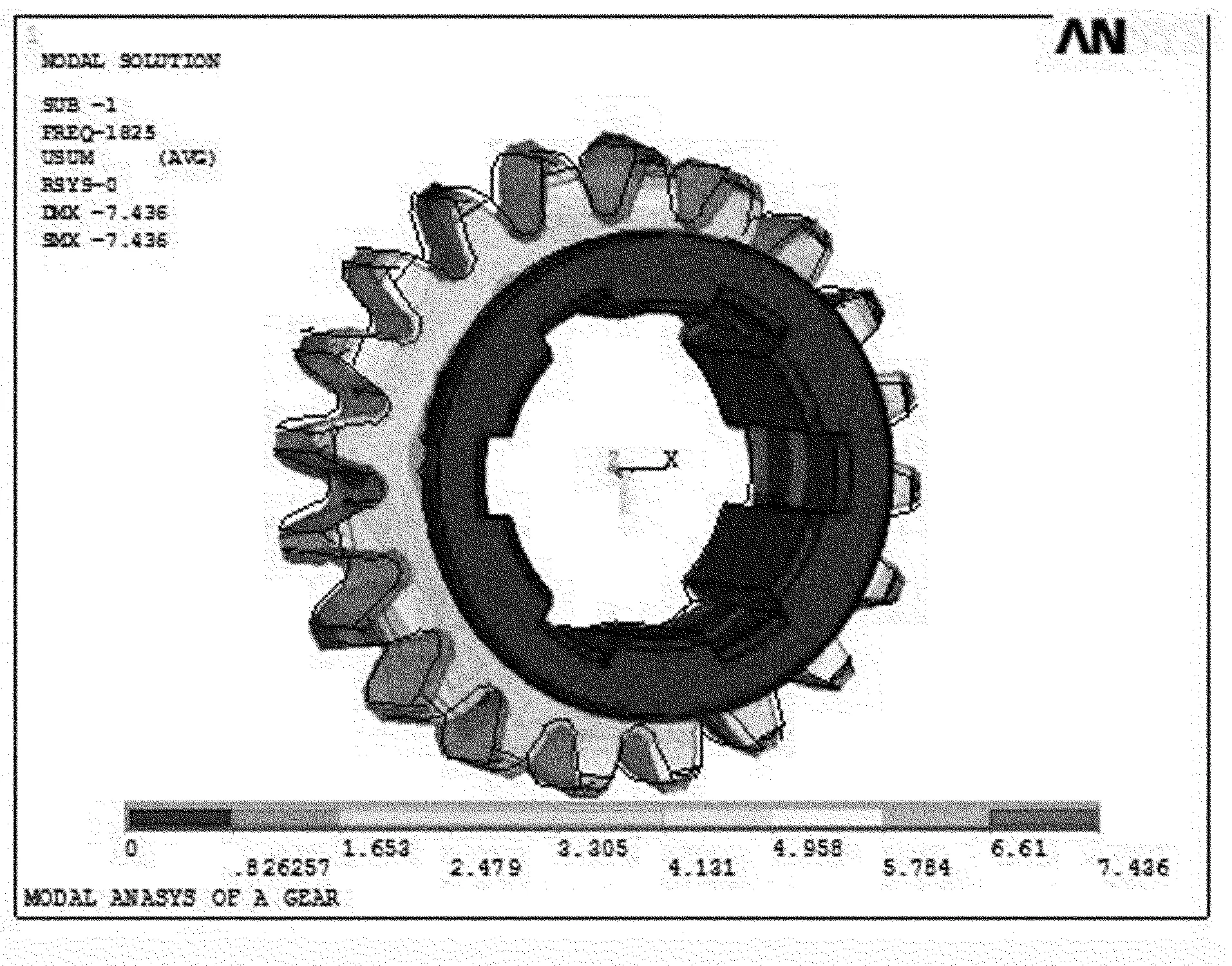

如图8所示:该对齿轮最大变形量为75mm,此时出现一定的变形量,为振动引发的变形,当在外部荷载振动频率接近齿轮固有频率时会发生共振。因此,在设计时需要避免这种情况的发生,在设计时需要重点考虑这个问题。

图7 等效应力分布结果图Fig.7 The result diagram of equivalent stress distribution

图8 振动作用下位移矢量图Fig.8 The displacement vector graph under vibration

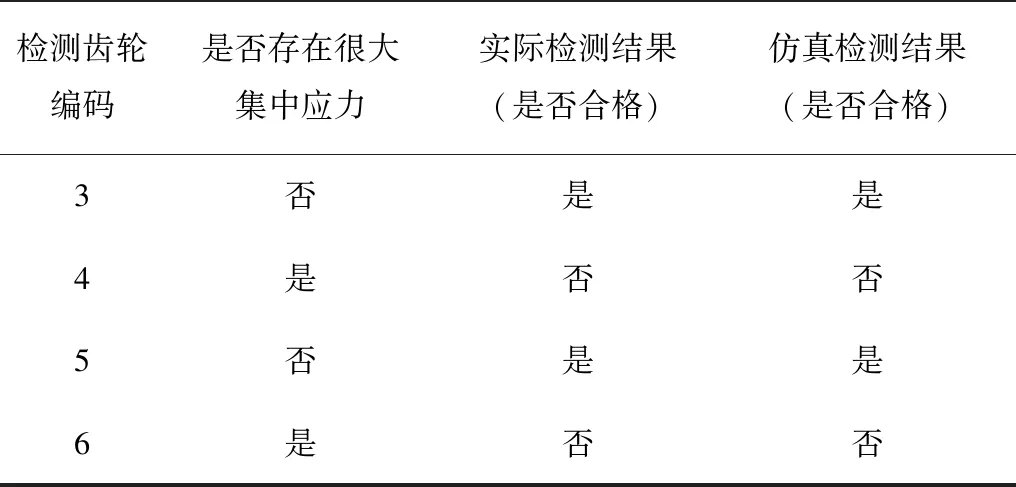

为了验证仿真模拟的准确性,对6组拖拉机变速箱齿轮进行了实际检测和仿真,6组变速箱齿轮其中大部分存在缺陷,本次主要以检测其是否存在很大的集中应力为主要测试对象,当集中应力超过许用载荷时判定为不合格。由表1测试和仿真结果可以看出:仿真模拟结果和实际检测结果吻合,从而验证了ANSYS有限元仿真模拟计算的可靠性。

表1 拖拉机变速箱齿轮合格率检测表Table 1 The test meter for qualification rate of gearbox gear of tractor

续表1

4 结论

为了提高重型拖拉机变速箱齿轮的设计效率和设计准确性,将ANSYS有限元分析软件引入到了齿轮接触载荷的设计分析过程中,并建立了齿轮的三维模型,通过网格划分和计算求解,得到了齿轮的接触应力分布和频率特性。为了验证ANSYS有限元仿真计算的可靠性,以齿轮的失效性检测为例,对实际检测结果和仿真结果进行对比验证,其中失效性的判断是通过最大应力超过许用载荷来判断的。验证结果表明:采用ANSYS有限元分析和实际检测得到的结果相吻合,从而验证了有限元分析的可靠性,为拖拉机变速箱齿轮的设计提供了可靠的技术参考。