自动化控制技术在拖拉机上的应用研究

2019-05-24蒋天堂

蒋天堂

(昆明学院 自动控制与机械工程学院,昆明 650214)

0 引言

随着“精准化”要求在我国各行业不断兴起,农业机械逐步进入智能化、自动化时代,广泛应用于农业生产的拖拉机的改进与创新势在必行。我国作为农业大国,拖拉机的应用遍布领域众多,其作为牵引动力源装置,具有较强的灵活性能。近年来,相关学者和专家在不同方面、不同层次对拖拉机的结构组成、功能优化等领域均取得了良好成效,如拖拉机的转向控制机构、驱动装置、耕深控制机构及变速系统等。目前,自动化控制技术应用比较普遍的有PID自适应调节控制及集成总线控制和物联网云计算等。为此,在拖拉机当前应用技术的基础上,针对拖拉机自动控制实现的功能要求方面展开研究,以期使自动控制技术在拖拉机的实际应用得到进一步的提升。

1 工作原理及特点

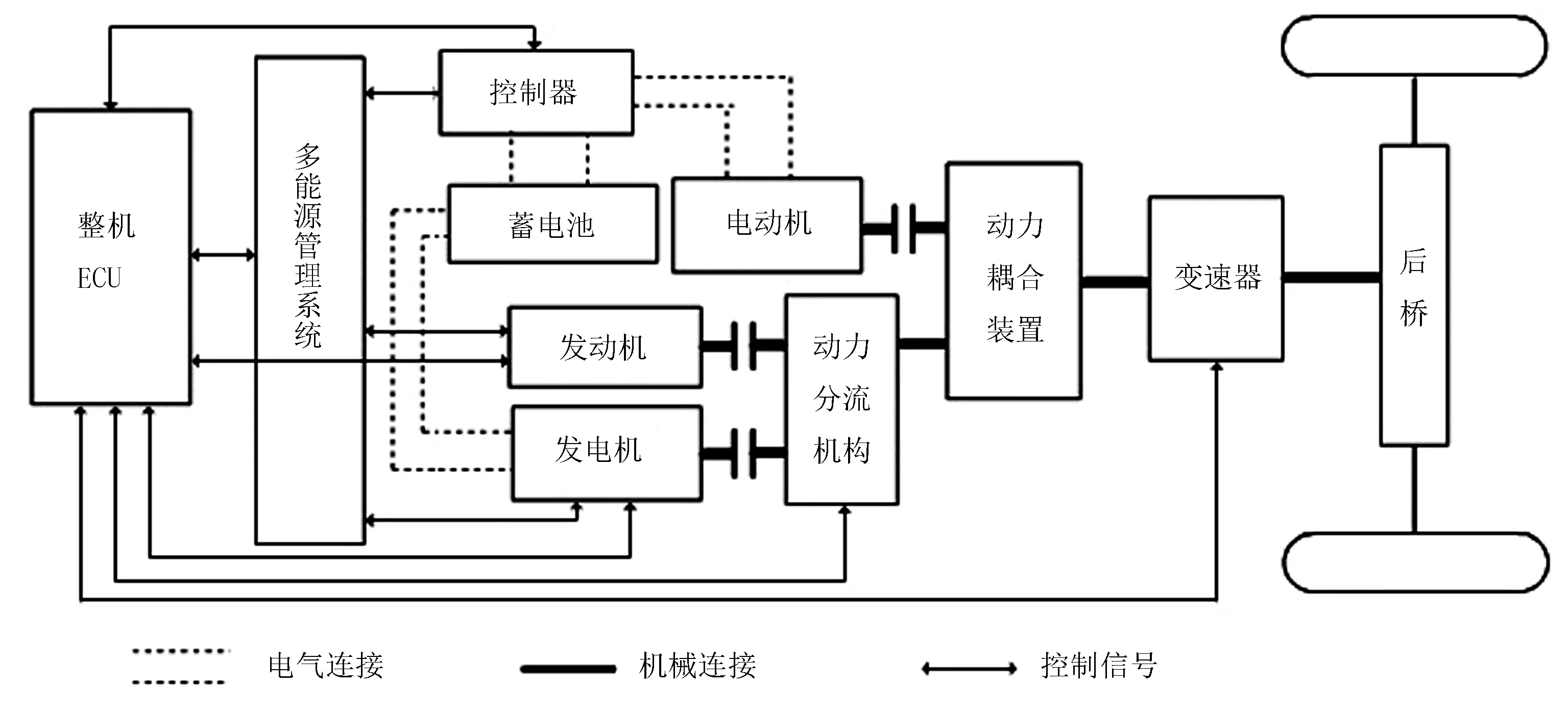

拖拉机作为一种多用途的牵引机械,强大的动力输出可以显著提高拖拉机的田间作业效率。其工作原理可概要描述为:通过动力系统提供动力经传递系统传至拖拉机的转向控制系统,驱动系统和执行机构系统完成相应的匹配动作。图1为拖拉机混合动力理论构成简图。

图1 拖拉机混合动力理论构成简图Fig.1 Composition schematic diagram of the hybrid dynamical theory on the tractor

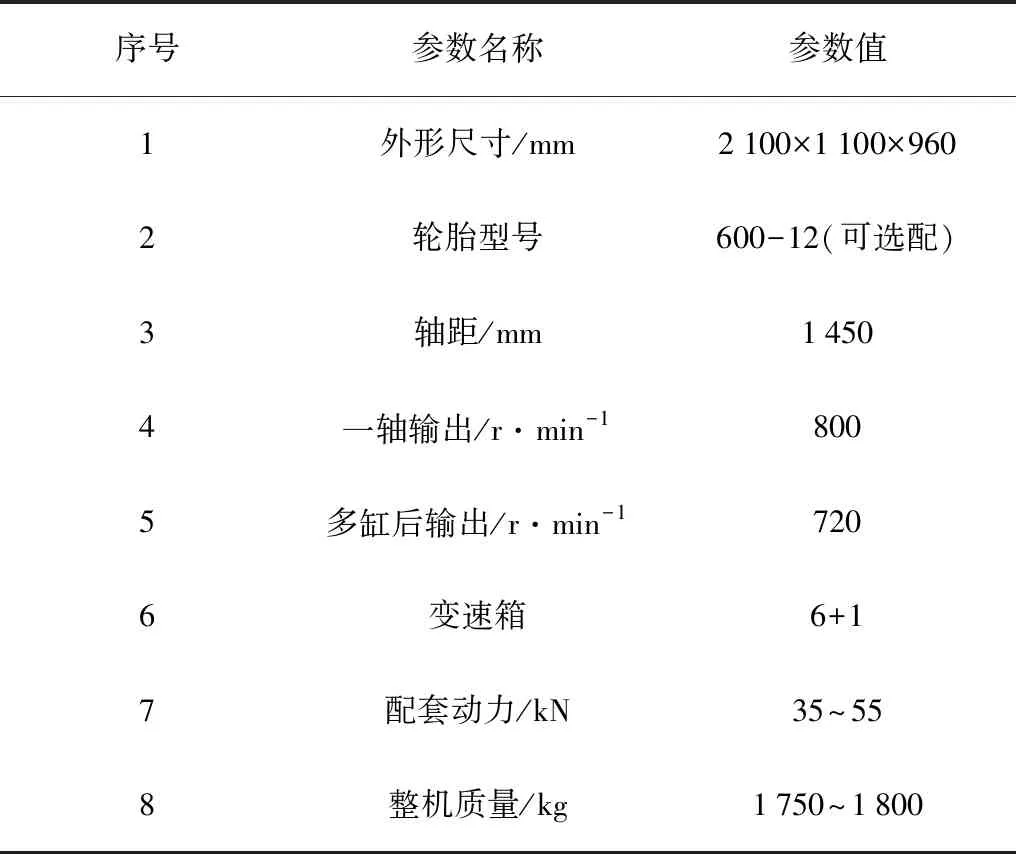

为有效地节省燃油消耗,加大拖拉机的输出功率,将发动机、电动机与发电机三者科学结合,通过关键参数最优匹配,形成混合动力系统,在整机ECU的控制下实现动力耦合装置及变速器的智能动作。拟研究的拖拉机主要技术参数如表1所示,采用6+1的组合变速系统,在足够的牵引动力条件下可以实现收割机、旋耕机及施肥机等的配套田间作业。

表1 拖拉机主要技术参数 Tab 1 Main technical parameter design of the tractor

2 控制系统改进

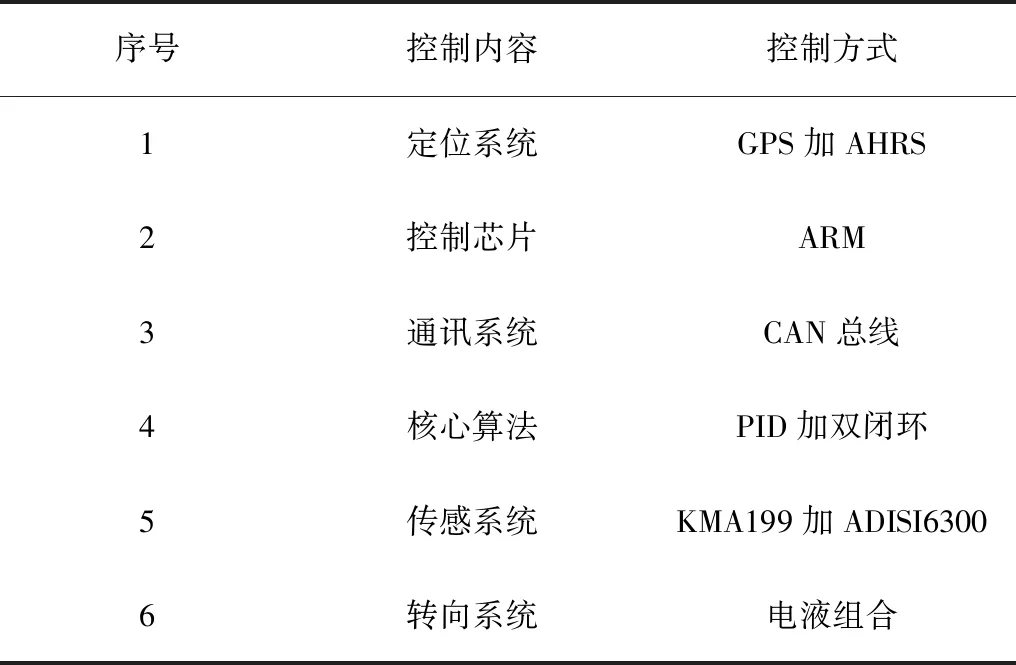

2.1 导航控制设计

在导航系统的信号控制下,拖拉机的四轮驱动及相关联的执行机构精确动作。针对拖拉机的导航控制系统进行智能优化,导航的精准性可大大提高拖拉机进行田间作业的完美程度,其控制设计主要内容如表2所示,选取技术成熟的CAN总线作为拖拉机导航控制的通讯系统,GPS与AHRS共同作为拖拉机的定位核心系统,PID加双闭环组成导航控制的核心算法机制。

表2 拖拉机导航控制设计内容Table 2 Navigation control design content of the tractor

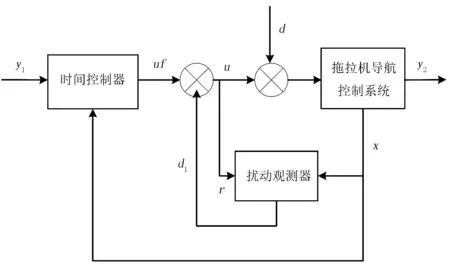

在充分考虑拖拉机作业控制过程中的内外部扰动因素,以拖拉机组件运动学规律为基础,形成如图2所示的拖拉机导航系统控制结构简图。该控制结构属于复合控制型,特点在于有效地利用了扰动观测器的作用机理,当受到外界的作用信号时,立即与时间控制器有效结合,对拖拉机的导航过程中产生的实时偏差进行前置补偿,最快速实现系统控制的内部收敛,确保导航精确化与迅速化。

图2 拖拉机导航系统控制结构简图Fig.2 Structure brief diagram of the navigation system control of the tractor

2.2 变速系统设计

利用最优组合原理及效率最大化思想,针对拖拉机的变速控制系统,选取拖拉机的整机牵引力、输出轴的输出转矩及拖拉机整机行进速度等为核心参数,建立变速控制的数学模型,即

(1)

(2)

(3)

式中ne—拖拉机发动机的转速(rad/s);

Te—拖拉机发动机的转矩(N·m);

ib—拖拉机变速系统的传动比;

iz—拖拉机中央装置的传动比;

v—拖拉机行进速度(km/h);

FT—拖拉机所受牵引力(kN);

rd—拖拉机主动轮半径(m);

ηf—拖拉机的滚动效率;

ηδ—拖拉机的滑动效率;

ηb—拖拉机的变速系统效率;

ηz—拖拉机的中央装置传动效率;

ηe—拖拉机的发动机传动效率。

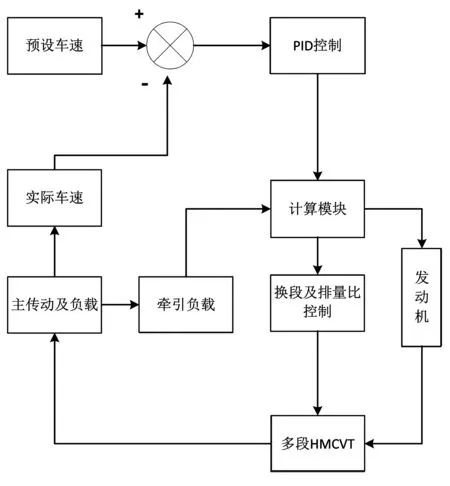

根据双重功率流传动理论,结合当前小型汽车应用广泛的HMCVT技术,对变速系统的智能控制进行设计,其设计简图如图3所示。将拖拉机的预设目标车速与实际车速用PID控制进行调节,车速信号传递至计算模块后,由拖拉机的发动机与换段排量控制环节处理,传递至多段HMCVT;此时,主传动及负载作用实际车速,而相匹配的牵引负载大小反馈到计算模块,形成辅助闭环,实现变速系统双重智能控制。

图3 拖拉机变速系统控制流程设计简图Fig.3 Schematic diagram of control flow design of variable speed system of the tractor

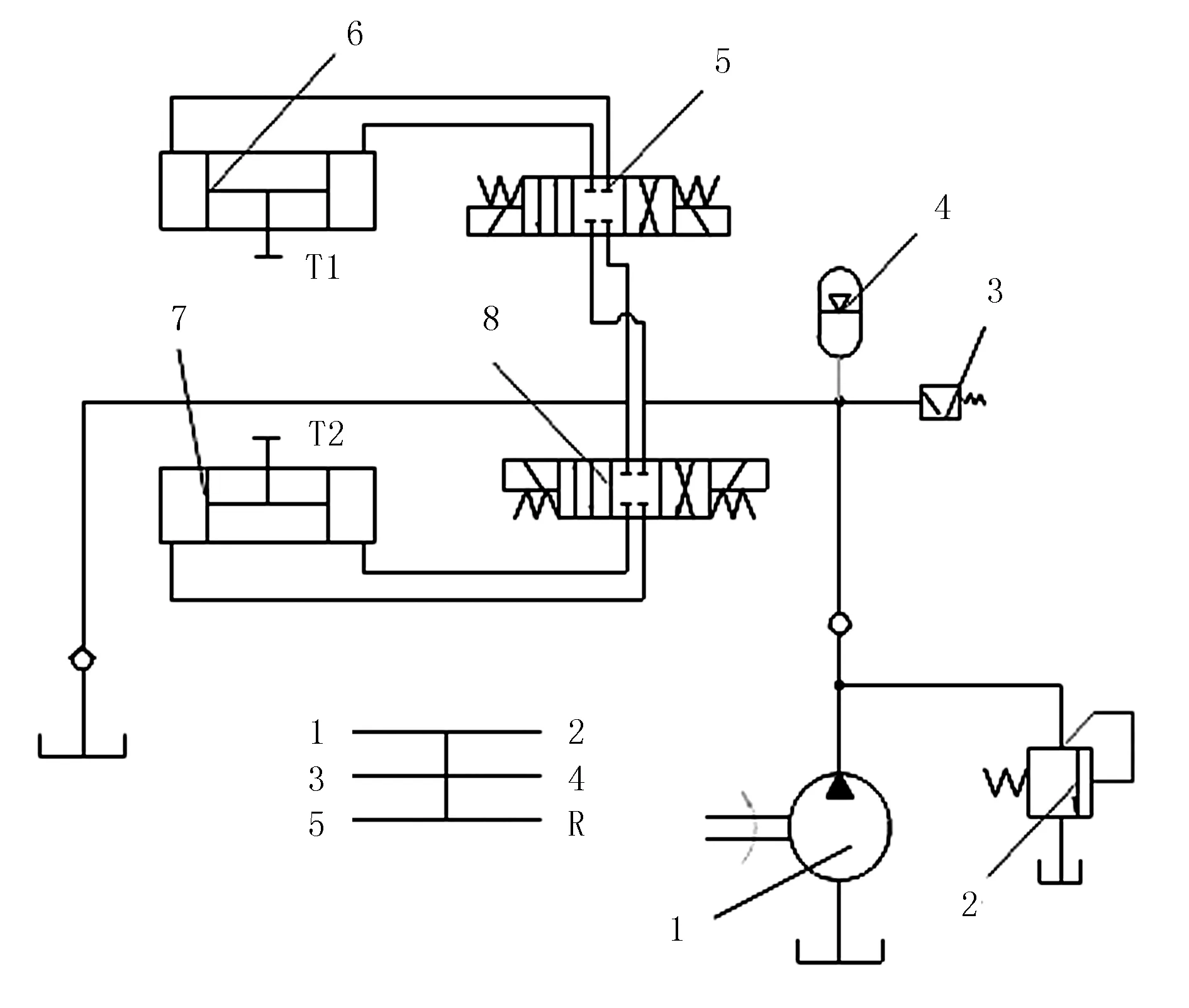

拖拉机的变速更换档位需结合其控制原理进行优化,如图4所示。图4中的选档位与换档位布置采用正交组合且共用一套联动变速组件:电磁阀5控制选档位液压缸6,执行选档命令;电磁阀8控制换档位液压缸7,执行选档命令;中间有缓冲过渡延时,确保了变速系统智能调速的平稳性,同时结构较为紧凑,方便维护。

1.液压泵 2.溢流阀 3.压力继电器 4.蓄能器 5.电磁换向阀 6.选档位液压缸 7.换档位液压缸 8.电磁换向阀图4 拖拉机变速系统控制原理简图Fig.4 Schematic diagram of control principle of the speed control system of the tractor

2.3 智能显示设计

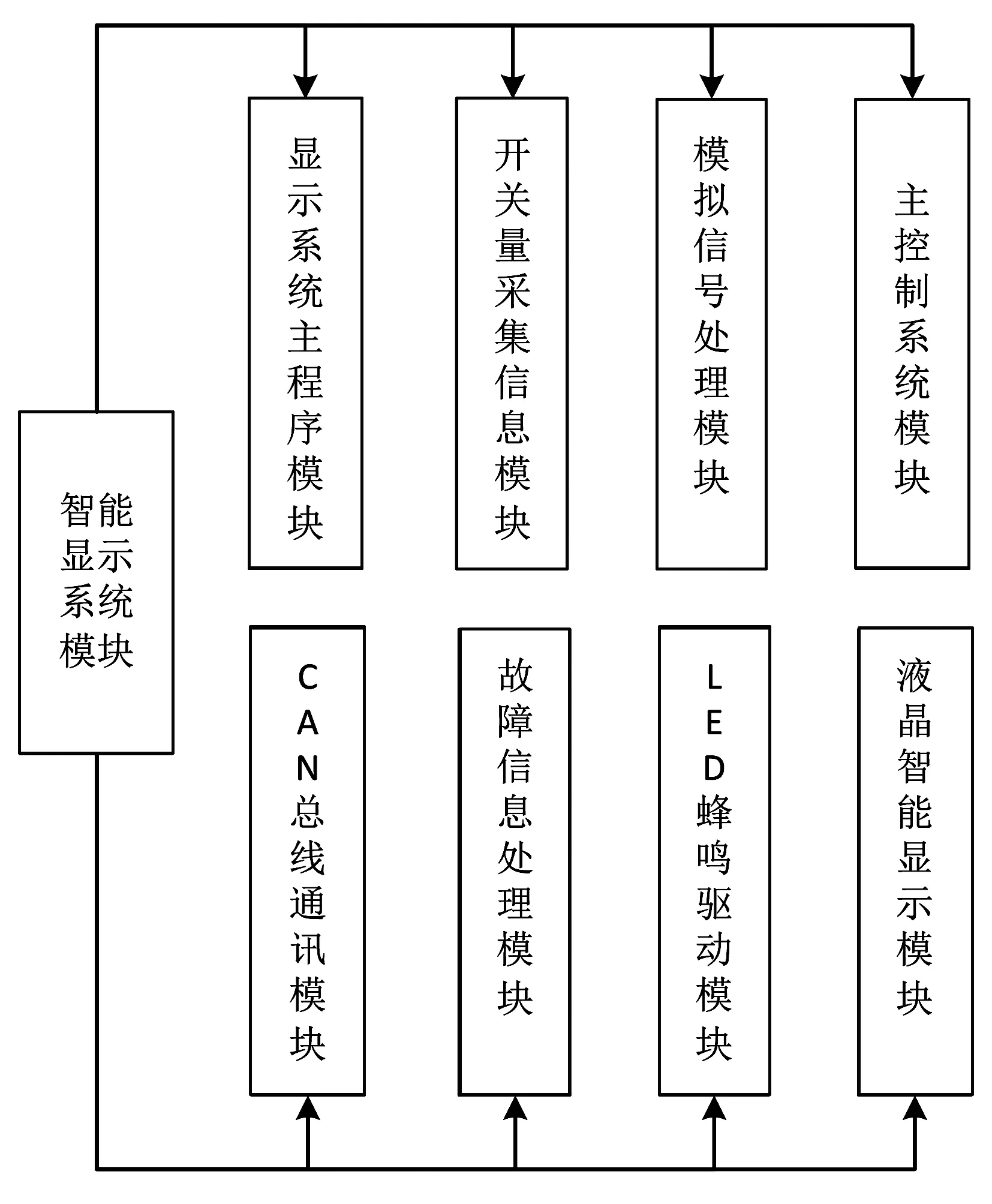

智能显示模块可以帮助拖拉机驾驶员更为准确地掌握整机在作业过程的运行状态,根据驾驶员作业需求,将智能显示系统进行模块分解(见图5),主要包含了开关量采集、模拟信号处理及故障信息处理、LED蜂鸣驱动等8项模块及外围必需线路等。

图5 拖拉机智能显示系统模块分解图Fig.5 Decomposition diagram of the intelligent display system module of the tractor

根据拖拉机智能显示设计,针对信息采集、处理与转换等环节进行编程,形成主程序下的分模块子程序执行模式,包括I/O初始化、设置中断及A/D初始化等程序,实现后台控制。此处给出显示系统脉冲采集模块的程序片段:

ISR(ISR_MODULUS)

dataEctCounter = testEctCounter;

Temp = PACN32;

PACN32=0;

dataVehPulseNum[idxVehPulseNum]

=Temp;

Data VehPulseCounter = 0;

if(++idx VehPulseNum)>9

{

(2)沙一段为咸化湖沉积,沙二段与沙三段的沉积类型为多物源富砾沉积的扇三角洲沉积,并在南岸广泛分布,同时有少数水下冲积扇在工区北部发育。

idx VehPulseNum = 0;

}

dataCurrentVehPulseNum+=Temp;

if(dataCurrentVehPulseNum>=

PULSE_NUM_100METERS_P)

{

dataOldMeters+= 100;

dataCurrentVehPulseNum-=

PULSE_NUM_100METERS_P;

}

dataCurrentMeters= dataCurrentVehPulseNum;

dataCurrentMeters *= 31416;

dataCurrentMeters/=

(word)REAR_AXLE_r_P;

}

3 智能化测试

3.1 前置条件

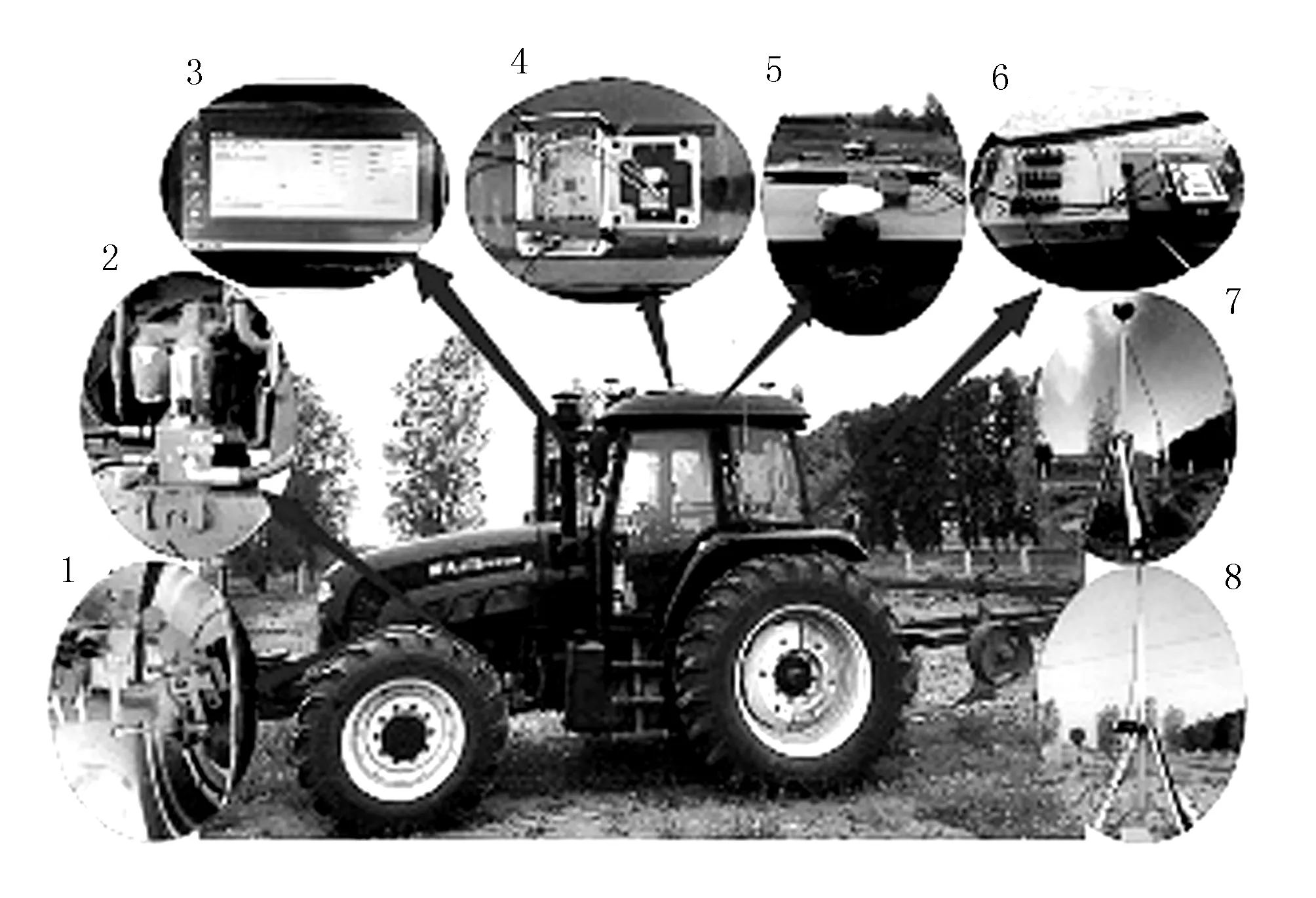

进行智能化测试,选取一较为平整的田间地块,搭建如图6所示的自动控制试验平台,主要包含角度测量、比例控制、导航显示与中心控制等模块,以确保避免不可控因素的干扰。同时设置:

1) 考虑不同速度工况下的拖拉机控制效果,包括定速与变速;

2) 拖拉机前轮角度传感装置的参数范围为±45°;

3) 测量模块实时准确开启,保证获取信息及时;

4) 转向控制仪器、测量单元精度选型在要求范围内。

1.转角传感装置 2.比例控制装置 3.导航控制显示 4.控制中心和测量模块 5.移动站接收装置 6.电源模型和驱动装置 7.基站接收装置 8.基准站图6 拖拉机设计试验主要装置Fig.6 Main equipment of the tractor design test

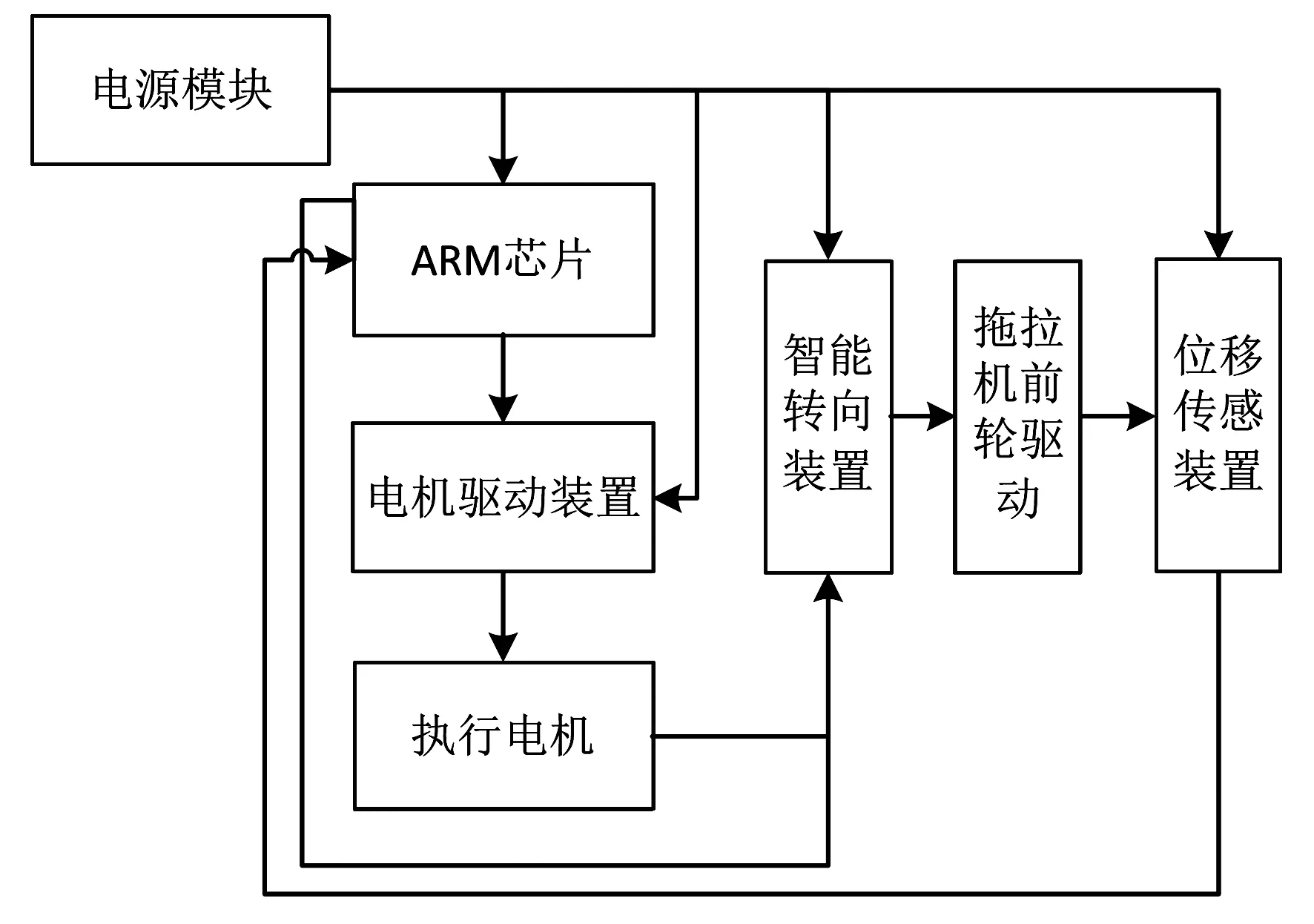

图7为拖拉机智能化测试模块的连接示意图。图7中,电源模块分别提供5、12、24V等电源电压,不同要求地驱动智能转向装置、拖拉机前轮驱动装置和位移传感装置等。其中,ARM芯片与智能转向间的数据通过实时闭环对比调整,实现拖拉机的田间自动化控制。

图7 拖拉机智能化测试模块连接示意图Fig.7 Schematic diagram of intelligent testing module connection of the tractor

3.2 过程分析

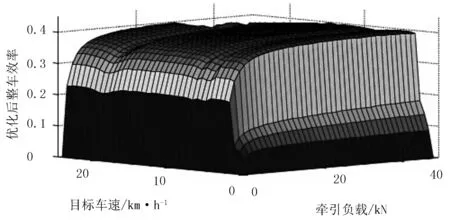

通过数据记录与处理,得出如图8所示的拖拉机系统智能优化后的整机效率。由图8可知:在目标车速控制在20km/h的平稳状态下,给予20~40kN的牵引负载,此时的拖拉机作业效率良好,可达40%以上,较自动化控制技术应用前提升22%左右。

图8 自动控制优化后拖拉机作业效率Fig.8 Operation efficiency of the tractor after the automatic control optimization

进一步对智能化测试所得数据进行大数据分析,得出如表3所示的主要测试参数对比。

表3 拖拉机智能化测试主要数据Table 3 Main data of the intelligent test of the tractor %

由表3可知:选取导航系统误差率、变速控制灵敏度、智能显示准确率及整车综合作业效率作为测试参数评定指标,导航系统误差率由优化前的8.70%降低至6.30%,智能显示准确率由75.83%提高至89.50%,优化效果明显。

4 结论

1) 自动化改进从3大方面进行展开,分别为导航控制模块、变速控制模块和智能显示模块,通过导航加入扰动补偿功能、变速实现多段HMCVT、智能显示后台程序精确调控等细节优化,形成较为协调的拖拉机自动化控制系统。

2)自动化控制技术在拖拉机上的应用与优化试验表明:在拖拉机目标车速与牵引负载为变量参数的条件下,优化后的拖拉机整车作业效率得到明显提高,具有较强的实际应用价值和推广意义。