一体式烟秆拔秆破碎机振动测试与分析

2019-05-24舒成松张大斌张元常

舒成松,张大斌,张元常,许 盛,曹 阳

(贵州大学 机械工程学院,贵阳 550025)

0 引言

一体式烟秆拔秆破碎机是一种集烟秆拔秆、破碎和收集功能为一体的多功能联合作业烟草机械,具有作业环境复杂、季节性强、且结构上回转部件多及激振源复杂等特点。机架作为承载拔秆刀辊、对辊传输系统、破碎机及液压传动系统的支承部件,主要通过焊接、螺栓连接等连接方式与各功能部件相连。在承受各种交变载荷及各激振源作用时,使得烟秆拔秆破碎机整机振动较大、噪声较高,易造成关键部件疲劳损坏,降低整机结构动态特性和工作稳定性,影响作业性能[1]。因此,该机工作时的振动已成为亟需解决的关键问题。

目前,农业机械的振动特性已成为国内外研究的热点,主要集中在驾驶座椅振动[2]、发动机减振及隔振[3-4]、割台振动[5-6]、底盘机架振动[7-8]及整机田间作业振动特性[9]等方面。姬江涛等[10]对微型谷物联合收割机割台最小幅值点进行分析及挂接点进行优

收稿日期:2018-04-20

基金项目:贵州省科技支撑计划项目(黔科合支撑[2016]2038);广西中烟工业有限责任公司科技项目(201645000034018);贵州大学机械工程“技术众筹”研究生创新基地项目(CXJD﹝2015﹞003);贵州大学省级本科教学工程项目(SJJG201504)

作者简介:舒成松(1992-),男,贵州威宁人,硕士研究生,(E-mail)1015350524@qq.com。

通讯作者:张大斌(1976-),男,贵州黔西人,教授,博士生导师,(E-mail) zhangdb@gzu.edu.cn。

化,以减少振动激励。徐立章等[11-12]对履带式全喂入水稻联合收割机进行空载及田间收获工况下的振动测试与分析,认为发动机的上下振动、振动筛的前后运动和割刀传动系统是造成收割机振动的原因。李耀明等[13]对联合收割机机架进行结构优化,使激励源频率避开机架的固有频率,有效地避免共振的发生。上述文献研究对象大多为谷物收获机,烟秆拔秆破碎机的工作强度和条件导致其在工作部件结构及运动参数等方面与上述机器存在较大差异,其振动特性也明显不同,然而至今针对烟秆拔秆破碎机振动特性的研究鲜有报道。

本文以一体式烟秆拔秆破碎机为研究对象,利用DH5925动态信号测试分析系统分别测试了5种工况下各关键点的振动情况,并对其振动特性进行分析,获得影响机架振动的主要因素,并提出相应的改进方案,以期为一体式烟秆拔秆破机结构优化和二代样机的设计提供依据。

1 烟秆拔秆破碎机工作原理及激振源分析

1.1 机器整体结构

一体式烟秆拔秆破碎机其结构复杂属于多自由度的弹性振动系统,在多种激振力的作用下产生振动和变形[14]。该机具主要由拔秆刀辊、三点悬挂装置、刀辊液压马达、输送对辊液压马达、输送对辊、破碎机、破碎机液压马达及机架等部件组成,如图1所示。

1.刀辊 2.齿梳 3.输送对辊Ⅰ 4.三点悬挂 5.刀辊液压马达 6.刀辊传动减速箱 7.输送对辊液压马达 8.输送对辊Ⅲ 9.摆臂 10.输送对辊Ⅳ 11.烟秆粉碎机 12.粉碎机液压马达 13.机架 14.壳体 15.输送对辊Ⅱ 16.拔秆耕深调节轮图1 一体式烟秆拔秆破碎机结构图Fig.1 The structure chart of tobacco stalk pulling and shredding machine

1.2 机器作业原理

整机通过三点悬挂机构与东方红ME404拖拉机相连,田间作业时可分为3个步骤:首先,由拖拉机先将烟秆压倒,刀辊液压马达通过链传动带动拔秆刀辊反转,利用掘蔸式原理将烟垄土壤疏松并将烟蔸掘出地面;然后,在刀辊反转力及齿梳的作用下将烟秆抛送至后部输送对辊,在液压马达的驱动下将烟秆输送至破碎机进行烟秆的破碎;最后,破碎的烟秆颗粒在流场的作用下被抛至收集装置,实现烟秆的连续拔秆和破碎作业。

1.3 激振源分析

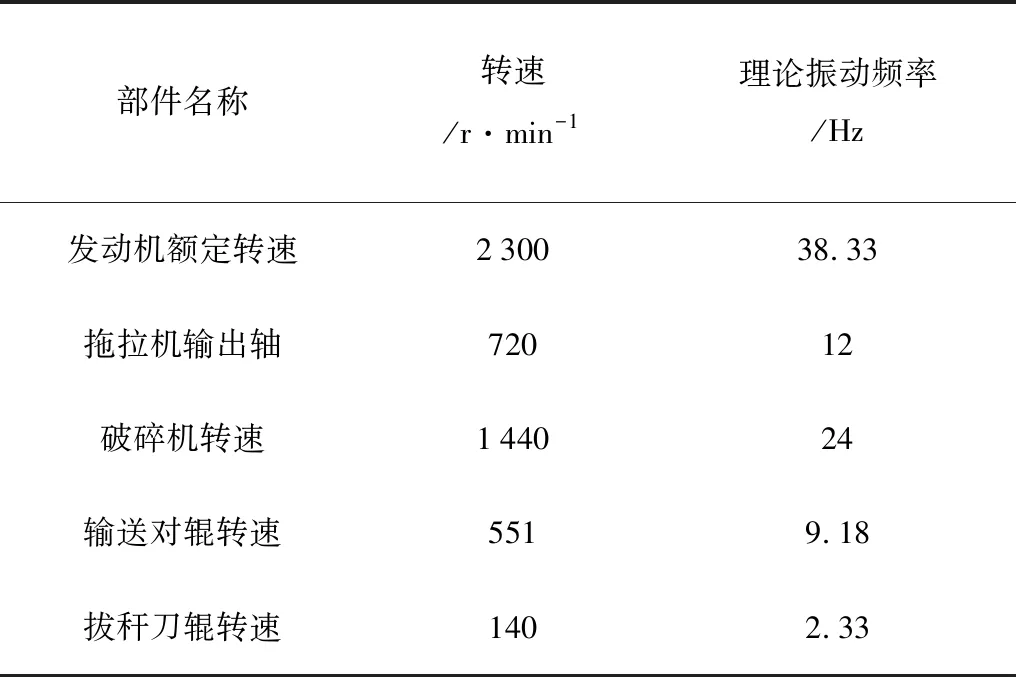

一体式烟秆拔秆破碎机主要的可能振源有拖拉机发动机、拔秆刀辊回转运动、输送对辊机构的回转运动、破碎机的高速回转运动,以及传动机构及田间垄沟激励等6种。因此,一体式拔秆破碎机在不同工况下的振动响应可以视为多种激励源引起的耦合作用。收获工作时,拖拉机输出轴转速保持在720r/min,以保证一体式烟秆拔秆破碎机各部件能够获得恒定转速,获得较好的拔秆破碎性能及效率。当拖拉机输出轴转速在720r/min时,利用安装的无纸记录仪可读取到各传感器检测的相应部件转速,并利用式(1)计算出其理论振动频率(如表1所示),即

(1)

其中,f为理论激励频率(Hz);n为测量的各部件转速(r/min)。

东方红ME404拖拉机采用曲轴对称分布的四缸四冲程发动机,其振动包含混合气燃烧产生的脉冲转矩周期性变化引起的波动产生的燃烧激励频率f1(Hz)和由于发动机往复及旋转运动时质量引起的不平衡惯性力激励频率f2(Hz),计算公式为[14-15]

(2)

(3)

其中,n为发动机转速(r/min);i为发动机汽缸数;c为发动机冲程数;Q为比例系数(此发动机Q=2)。

由式(2)、式(3)求得发动机的燃烧激励频率和惯性力激励频率为76.66Hz。

表1 一体式烟秆拔秆破碎机田间收获主要工作参数Table 1 Main working parameters of tobacco stalk pulling and shredding machine in field

2 振动试验原理及测试系统组成

2.1 振动测试原理

一体式烟秆拔秆破碎机的基本原理如图2所示。首先,利用环境激励的方式将DH311E三相加速度传感器在各测点检测到振动信号传递到DH5925动态信号采集仪,再利用上位机上的信号分析系统对所采集到的时域信号进行频谱特性分析及处理。

图2 振动测试原理图Fig.2 Schematic diagram of vibration test

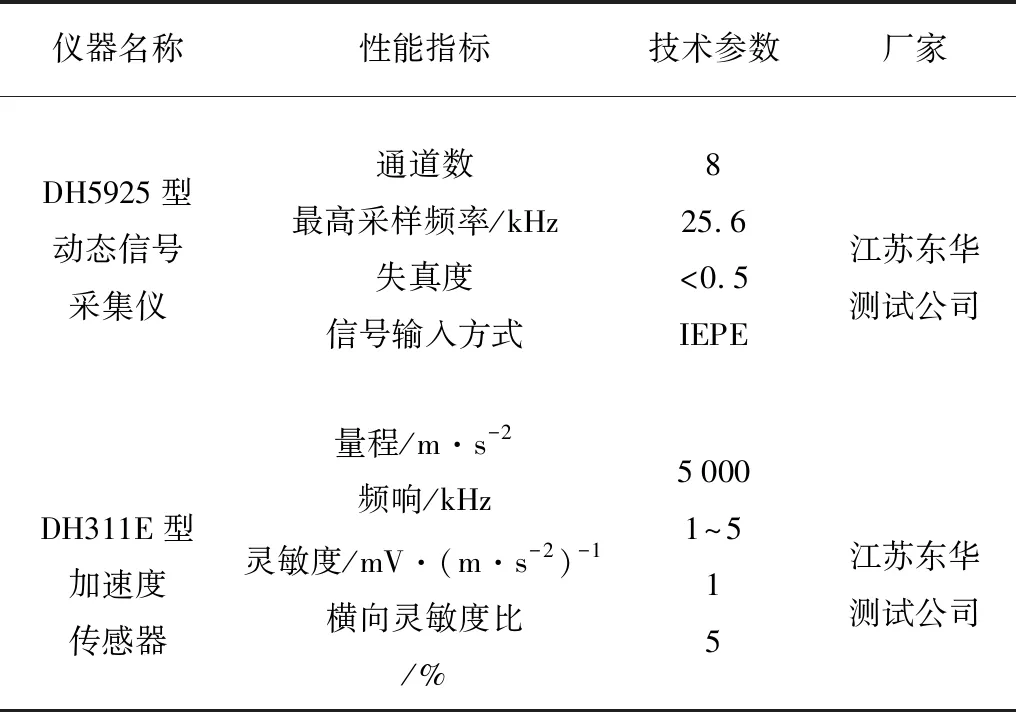

2.2 测试仪器及指标

试验对象为自行设计研制的一体式烟秆拔秆破碎机,试验使用的三相加速度传感器、信号采集仪等设备如图3所示;主要指标如表2所示。

(a) 三相加速度传感器

(b) DH5925信号采集仪图3 测试仪器Fig.3 Test instruments表2 测试仪器性能参数Table 2 Performance parameters of test instruments

仪器名称性能指标技术参数厂家DH5925型动态信号采集仪通道数最高采样频率/kHz失真度信号输入方式825.6<0.5IEPE江苏东华测试公司DH311E型加速度传感器量程/m·s-2频响/kHz灵敏度/mV·(m·s-2)-1横向灵敏度比/%50001~515江苏东华测试公司

3 振动测试分析

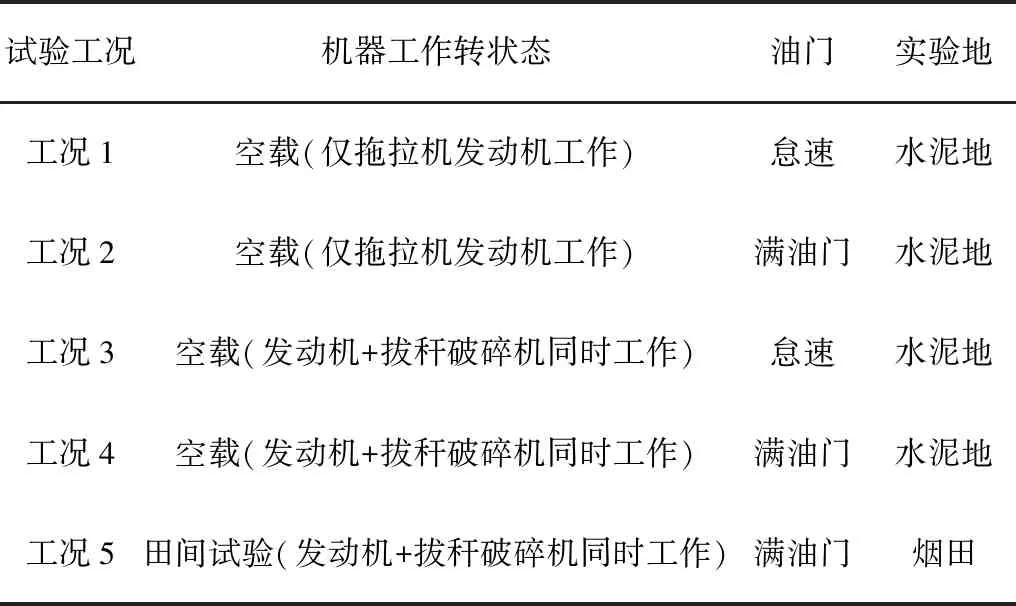

3.1 试验方案与测点布置

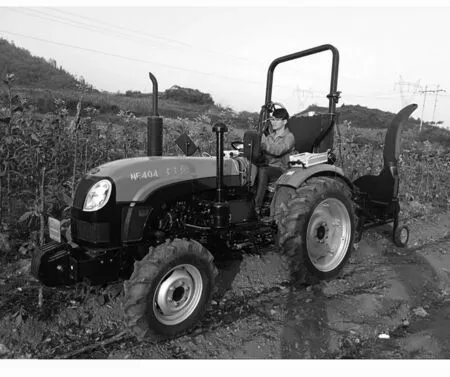

为研究一体式烟秆拔秆破碎机振动特性,在本试验中选择了发动机怠速和全油门状态下的仅拖拉机发动机工作、拔秆破碎机全部件同时工作以及田间作业性能5种工况(见表3)进行测试,测试现场如图4所示。

表3 振动试验方案Table 3 Test plans for vibration

(a) 空载试验

(b) 田间试验图4 试验现场Fig.4 Testing scene

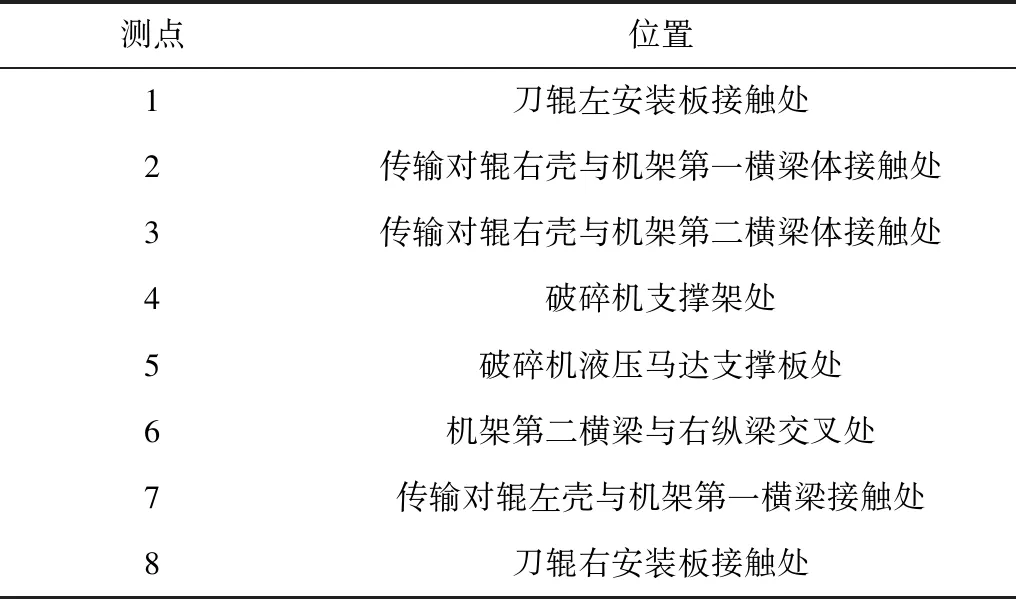

考虑到机具的振动源较多、传动系统及破碎机右偏心结构,现将三相加速度分别布置在机架的关键测试点,如表4所示。其中,X、Y、Z通道分别对应拔秆破碎机的左右、前后(机组前进方向)、上下方向。

表4 测试点布置Table 4 Distribution of testing positions

3.2 振动信号采集

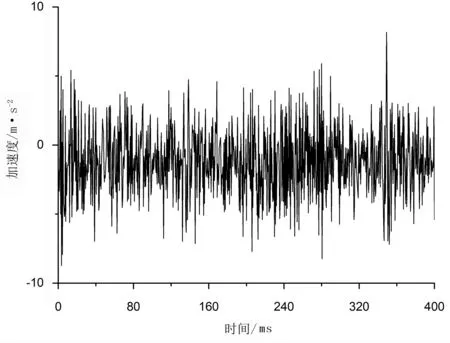

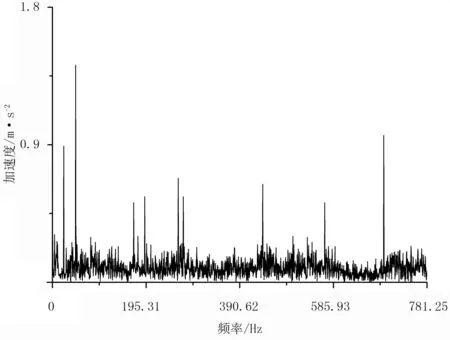

为研究方便,试验前先将测试点标记并清理干净,将三相加速度传器与DH5925信号采集仪对应通道连接好,三相加速度传感器通过与磁座连接吸附在机器各测试点。试验时,采样方式设为连续采样,采样频率为2kHz,频率比值为2.56,频域谱线数为1 600(df=0.488Hz),隔直为0.1Hz,平均方式为线性平均,平均次数15次,每种工况下各测试点分别测试3次,取较好的一组数据进行分析。第4工况下测试点4在X方向的时域波形和经FFT变化的频域波形如图5所示。

3.3 振动试验结果分析

3.3.1 时域分析

在本试验中,对正交坐标系下各点的振动总量采用加速度的均方根值描述其振动强度[16],计算公式为

(4)

其中,a为各测点振动总量的加速度均方根值;ax、ay、az分别表示该点X、Y、Z方向的加速度均方根值。

(a) 时域信号

(b) 频域信号图5 破碎机支撑架处测点信号Fig.5 The signal of crusher support contact point

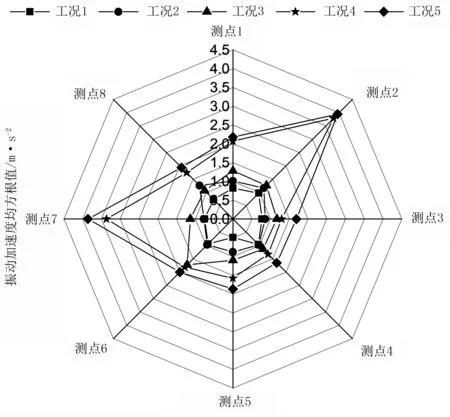

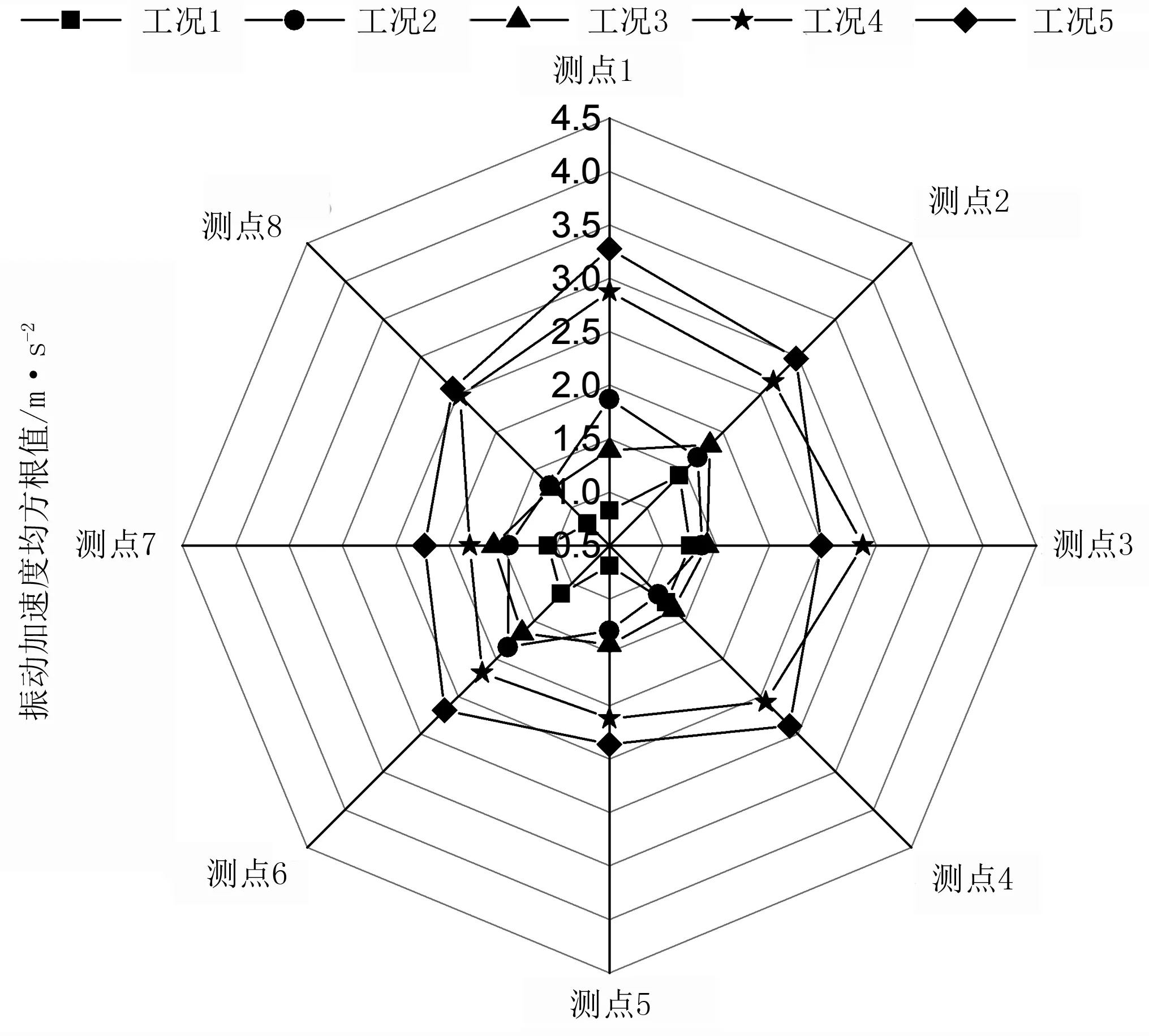

各测点在X、Y、Z方向的振动加速度如图6所示。

(a) X方向

(b) Y方向

(c) Z方向图6 5种工况下8个测试点不同方向的加速度均方根值Fig.6 Vibration acceleration root mean square value of 8 testing points in direction under five kinds of working conditions

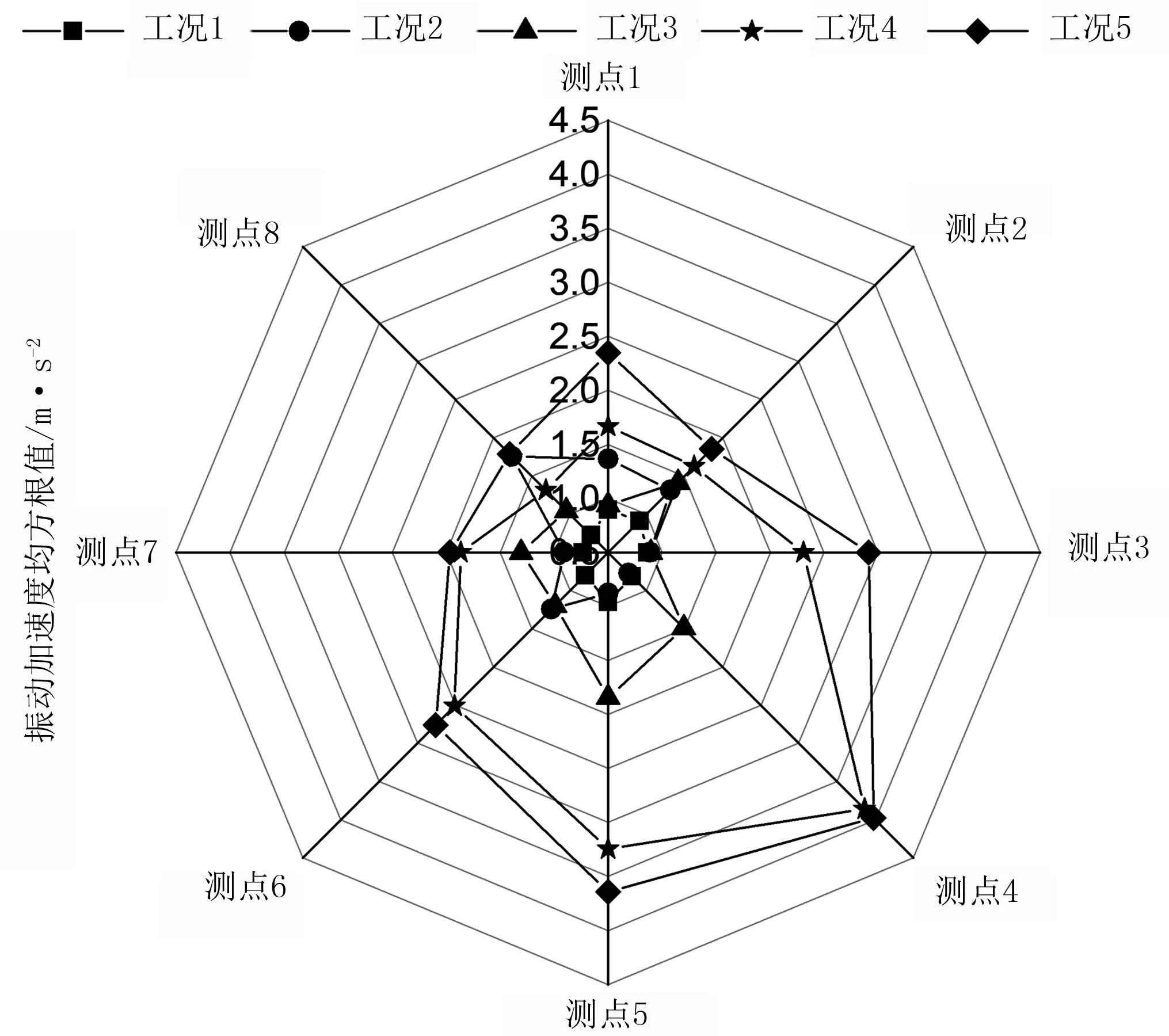

利用式(4)计算得到各测点的振动加速度均方根值如表5所示。

根据一体式拔秆破碎机的结构特点,同时考虑到液压传动系统和破碎机的偏心结构的因素,从表5和图6中可以看出:

1)测点1和测点8在工况1和工况3时的振动加速度均方根值分别为0.85、1.22m/s2和0.75、1.13m/s2;且测点1和8在X、Y、Z3个方向的振动加速度均方根值相接近,说明拖拉机发动机在怠速情况下振动传递到机架与刀辊左右安装板接触处的振动量很小,且在X、Y、Z3个方向的振动相当。这是因为拖拉机怠速时发动机转速较低,由发动机不平衡燃烧力矩及二阶不平衡惯性力经三点悬挂机构传递到刀辊处时振动减弱。在工况2和工况4下测点1和8的振动加速度均方根值与工况1和工况3相比增加了2倍左右,且Z方向的值也增加2倍左右。这是由于发动机高速旋转时输出脉冲转矩和活塞往复运动不平衡力矩造成的扭转振动,说明满油门状态下拖拉机发动机旋转是引起机具在竖直方向的振动明显增加的主要原因。测点1在工况3、4、5情况下振动加速度值均比测点8高,说明偏心传递机构对机架的振动存在一定影响。测点1和8在工况5下加速度值与工况4相比增加了17.26%和11.52%,是由于满油门状态下发动机高速旋转,且田间作业时刀辊低速掘蔸刨土产生的激励频率与机具结构本身固有频率相接近,同时垄沟不平衡产生的激励频率对机具振动产生一定影响。这说明田间拔秆作业时,满油门下发动机转动、刀辊的反向旋转及田间不平衡激励是引起机架上下的振动的原因。

表5 5种工况下8个测点的振动加速度均方根值Table 5 Vibration acceleration root mean square value of 8 testing points under five kinds of working conditions

2)测点2、测点7传输对辊右壳与机架第一横梁体接触处在工况1和工况2的振动加速度均方根值仅相差0.27、0.21m/s2,说明发动机振动的增加并未传递到测点2和测点7处。在工况2和工况3下测点2和7的振动加速度均方根值仅增加0.12、0.27m/s2,说明对辊传输机构的低速旋转对机具振动影响不大。在工况4下,测点2和7加速度均方根值增加到2.84和2.45m/s2,振动增加2倍左右,同时在Y方向的加速度均方根值增加3倍,说明对辊传输机构的高速转动是引起机具前后振动的主要原因。对比测点2在工况1~5下振动加速度均方根值均比测点7高,这是由于测点7处的右壳体呈折线结构设计,使传输机构结构沿靠近破碎机入口方向变窄,使振动量减小。

3)测点3机架第二横梁与右纵梁交叉处、测点4破碎机支撑架处、测点5破碎机液压马达支撑板处、测点6传输对辊右壳与机架第二横梁体接触处在工况1和2下振动加速度均方根值相近,说明拖拉机发动机振动量对其影响不大。在工况3下,测点3~6的振动加速度分别为1.18、1.33、1.49、1.54m/s2,说明破碎机在怠速条件下旋转对机具振动量影响量小,对比工况3、工况4下测点3至6的振动加速度均方根值增加了91.5%、109%、62.4%、42.2%,且在X轴方向的加速度均方根值增加了2~3倍,Z轴上也有明显增加,这是由于液压马达高速旋转时内部具有一定压力冲击,同时破碎机转子结构不平衡和刀片、捶片一定的质量缺损造成转子轴受力不均匀及长时间运转使得转子轴与轴承等装配间隙过大而造成的。这说明破碎机液压马达及破碎机的高速旋转时破碎刀盘的转动惯量不平衡是引起机具左右及上下振动的主要原因。在工况5下,测点3~5的振动量与工况4相比,增加量不明显,说明烟秆喂入破碎腔破碎时对机具振动影响不大,同时在工况3、4、5下测点3、4的振动量均比测点5的高。这是由于设计时破碎机为右偏心结构,相对于机架质量不均,使刀盘高速旋转切割烟秆时产生的不平衡惯性力会对机具产生强烈的振动冲击。

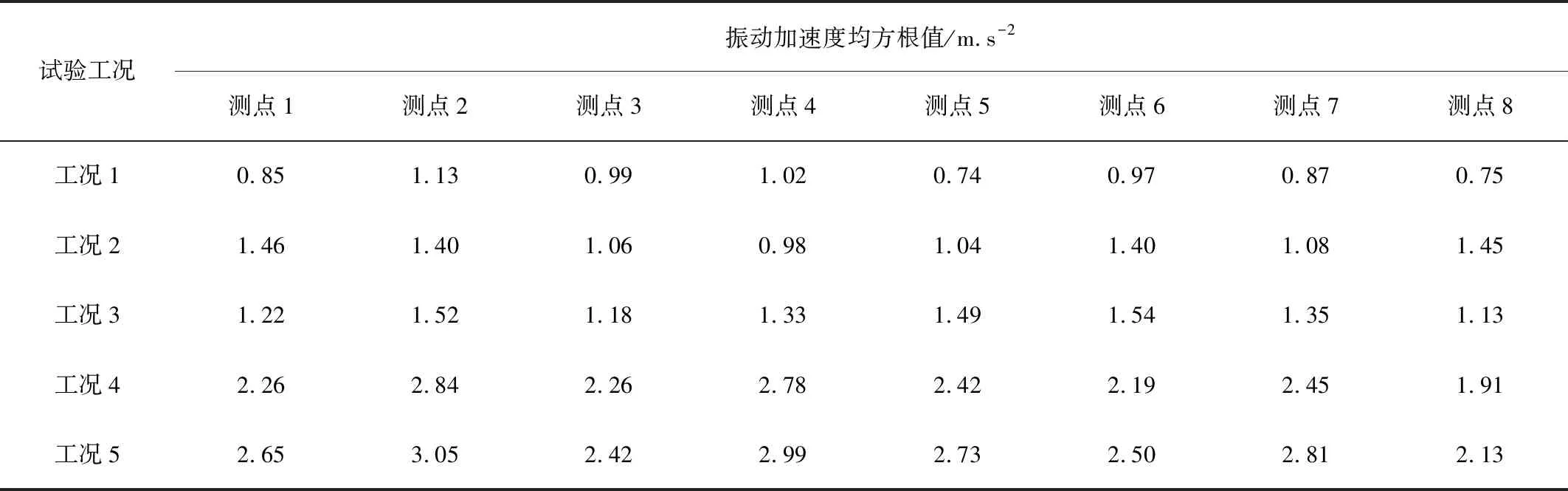

3.3.2 频域谱特性分析

时域信号进行快速傅里叶变换后即可得到相应的频谱图。在本试验中,选择采集点在X、Y、Z方向波动较小的部分时域信号进行FFT变化,为方便研究机具的振动特性,以破碎机支撑架处(测点4)及测点2为例,进行各工况下的振动频率和振幅分析,如表6所示。

表6 5种工况下测点2和4的振峰值及振动频率Table .6 Peak of amplitude and vibration frequency of measuring points 2 and points 4 under five kinds of working conditions

一体式烟秆拔秆破碎机的各工作部件的振动的激振频率叠加耦合在机具的各测点,由表6可知:

1)在工况1下,测点2和4怠速时由拖拉机发动机燃烧激振力所引起的振动频率24.41Hz和23.93Hz在经过三点悬挂机构及系列减振装置后在机具的X、Y、Z方向产生的振动幅值较小,说明怠速时拖拉机发动机振动对机具的振动影响不大。

2)在满油门仅拖拉机发动机发动(工况2)状态下,拖拉机发动机达到额定转速2 300r/min,测点4在振动频率为153.32Hz(发动机的燃烧激励频率和惯性力激励频率76.66Hz的倍频)时,在Y方向和Z方向达到0.63、0.84m/s2,说明发动机的不平衡燃烧力矩和2阶不平衡惯性力矩是使机器在竖直方向及前后方向振动的原因。

3)由工况4下测点4可知:由于破碎机的偏心安装方式及刀盘相对机架产生的不平衡惯性力所产生工作频率48.34Hz(破碎机激励频率24Hz的倍频)使机器在X和Z方向达到最大振动加速度值1.42、1.17m/s2,说明破碎机是使机器产生左右及上下振动的原因。而从测点2上可知,对辊传输机构的工作频率27.5Hz(传输对辊转频9.18的倍频)时,机器在Y方向的振动幅值达到1.35m/s2,说明对辊传输机构高速旋转及折线结构设计是引起机器前后振动的原因,且由于拔秆刀辊与测点2处左右纵梁直接相连,使刀辊(工作频率4.88Hz)的不平衡力引起机器在竖直及前后两个方向振动幅值达到0.83、0.47m/s2,说明刀辊的旋耕抛土作用及田间不平衡激励是机器竖直及前后振动的原因。

4)由工况5下测点4可知:当烟秆进入破碎腔后,全油门状态下机器的振动幅值在X、Y、Z3个方向达到最大幅值2.03、1.47、1.76m/s2,相比工况4下分别增加了42.96%、77.12%和50.43%。这说明烟秆在破碎腔内部破碎的过程中改变了整机的固有频率,造成振动幅值增大,且可知破碎机引起的振动(48.34Hz)仍是引起整机振动的主要原因。

4 减振设计方案

1)针对对辊传输机构引起的机器产生前后振动,设计时在机具左右壳体与横梁的铰接支撑固定处增加阻尼块使振动衰减,同时减小对辊滚筒轴承的装配间隙,将传输上对辊改为齿形胶辊,并对机架进行结构优化,防止产生局部共振。

2)在破碎机支架与机架之间增加磁力隔振垫等隔振结构,同时将捶片式破碎机改为飞轮盘式破碎机,减小破碎机外形尺寸,以达到去除破碎机偏心机构的目的,减小整机的振动。

3)将机器的左壳体折线型结构设计为直线型结构,避免整个液压传动系统的偏心问题,同时在刀辊安装板与机架接触处、左右壳体与机架接触处增加阻尼块及相应的隔振结构,降低整机振动,提高整机的可靠性。

5 结论

1)拖拉机发动机不平衡燃烧力矩及2阶不平衡惯性力产生的振动、拔秆刀辊、对辊传输机构及破碎机刀盘的回转运动是一体式烟秆拔秆破碎机的主要振动源。

2)偏心结构的破碎机破碎烟秆时刀盘的高速旋转产生的转动惯量是机架左右振动的主要原因;折线型结构设计的对辊传输机构回转运动是机架前后振动的主要原因;拔秆刀辊的旋耕抛土、满油门发动机振动及田间不平衡激励是产生机架竖直方向上振动的主要原因。

3)机架在全油门空载工况下的由发动机引起的振动频率为153.23Hz,破碎机、对辊传输结构、拔秆刀辊引起的激振频率分别为48.34、27.5、4.88Hz。田间拔秆作业时,整机各测点的振动幅度达到2.65、3.05、2.42、2.99、2.73、2.5、2.81、2.13m/s2,相比空载下明显增大。