玉米收获机械关键装置结构特点及发展趋势

2019-05-24王建廷李耀明胡必友虞顺成

王建廷,李耀明,马 征,胡必友,虞顺成

(1.江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013;2. 江苏沃得农业机械有限公司,江苏 镇江 212300)

0 引言

玉米作为我国三大主要粮食作物之一, 2017年玉米种植面积约0.35亿hm2,占谷类作物总种植面积的38.14%;同时,玉米也是医药、化工、轻工业的重要原材料和畜牧业不可缺少的优质饲料,玉米生产对我国粮食安全、工业生产和畜牧业发展都具有十分重要的作用[1-2]。

玉米收获是整个玉米生产过程中的一个重要环节,玉米机械化收获是提高玉米生产效率、减轻劳动强度、降低玉米生产成本的必由之路。美国、德国等发达国家已先后在20世纪六七十年代完全实现了玉米的机械化收获,并在随后的几十年向高效、智能化和信息化等方向持续发展。经过多年的努力,截至2017年底我国玉米机收率已达69%[3-6]。

由于种植制度和玉米品种的不同,玉米收获方式分为分段收获和籽粒直收。分段收获工作流程为“摘穗—剥皮—晾晒—脱粒—籽粒晾晒”,其中摘穗和剥皮通过玉米摘穗机完成,脱粒通过玉米脱粒机完成。籽粒直收通过玉米籽粒收获机直接收获玉米籽粒。研究收获机械关键装置对提高收获效率、降低收获损失和保证其可靠性有重要意义[7-9]。

国内外对玉米收获机械关键装置的研究有很多成果,本文分别从玉米分段收获和玉米籽粒直收两个方面对现有玉米收获机械的主要关键装置的工作原理和结构特点进行综述,并对各类典型机型进行介绍,最后探讨我国玉米收获机械的发展趋势。

1 分段收获机械

1.1 玉米摘穗收获机

在一年多季种植制度的地区,玉米收获时含水率较高,不适宜直接收获籽粒,需要使用玉米摘穗收获机先收获玉米果穗。玉米摘穗收获机收获果穗的关键机构分别为摘穗装置和剥皮装置。

1.1.1 摘穗装置

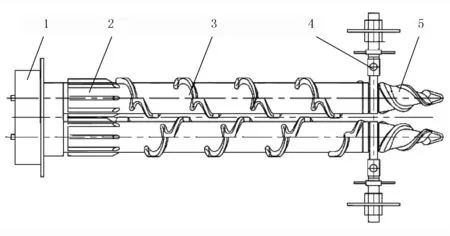

玉米摘穗收获机的摘穗装置主要为3种结构:卧辊式、立辊式和摘穗板组合式摘穗装置。卧辊式摘穗装置主要由摘穗辊、喂入链、变速箱和摘穗间隙调节结构等组成,如图1所示。

1.变速箱 2.摘穗辊后段 3.摘穗辊中段 4.摘穗间隙调节机构 5.摘穗辊前段图1 卧辊式摘穗装置Fig.1 Horizontal-roll corn picker device

其中,摘穗辊分为前、中、后三段:前段为引导段,主要结构为带有螺旋凸起的锥体;中段为摘穗段,主要结构为分布有螺旋状凸起的圆柱体;后段为强拉段,主要结构为带有凸棱的圆柱体。摘穗时玉米茎秆由喂入链条夹持输送至摘穗辊的引导段,引导玉米茎秆进入摘穗段,由相互配合的两个摘穗辊将玉米穗摘下,茎秆则在强拉段被强制拉出,防止堵塞摘穗装置[10-13]。该类型摘穗装置对不同玉米茎秆适应性强、功率消耗少、收获玉米果穗含杂少,但结构较复杂,不便于多行配置,易造成玉米籽粒破碎。

2007年,佟金等设计了一种玉米摘穗辊试验台,通过试验分析了卧辊式摘穗装置的摘穗过程,并确定了在辊型一定的条件下,摘穗辊转速是造成玉米穗啃伤的主要因素[14]。2008年,褚幼晖等设计了一种卧式摘穗辊的摘穗装置, 该装置对茎秆的压缩程度较小,功耗较小,对茎秆不同状态的适应性较强[15]。2015年,贾洪雷等设计了一种间距自适应差速玉米摘穗辊,通过改变摘穗辊间距以适应不同直径的玉米茎秆,解决了玉米收获机工作时堵塞的问题,通过两摘穗辊转速不同步的方法降低了玉米果穗的掉粒损失[16]。2016年,耿爱军等分析了卧辊式摘穗装置对玉米损伤的影响因素,建立了摘穗时果穗受力的数学模型,分析了各作用力与摘穗辊间隙、果穗直径的变化规律和对收获损失、籽粒损伤的影响[17]。

立辊式摘穗装置主要由喂入链、上摘穗辊、下摘穗辊和挡禾板等结构组成,如图2所示。

1.挡禾板 2.上摘穗辊 3.下摘穗辊图2 立辊式摘穗装置Fig.2 Vertical-roll corn picker device

其中,上摘穗辊和下摘穗辊为分布有凸棱的圆柱体,摘穗辊轴线所在平面与垂直面夹角约为25°。摘穗时,玉米茎秆由喂入链条夹持输送,由上下两摘穗辊相配合将玉米果穗摘下。还有一种双组辊式摘穗装置,主要由喂入链、前摘穗辊、后拉茎辊和挡禾板结构等组成,如图3所示。摘穗时,玉米茎秆由喂入链条夹持输送,由前摘穗辊将玉米果穗摘下,拉茎辊拉伸玉米茎秆[10-13]。该类型摘穗装置果穗损失率较低、工作性能较好,但对玉米茎秆压缩程度较大,茎秆易拉断造成堵塞,较难与自走式摘穗机相配合。

1.挡禾板 2.前摘穗辊 3.后拉茎辊图3 双立辊式摘穗装置Fig.3 Double-vertical-roll corn picker device

2005年,张道林等设计了一种三段式的立辊式摘穗装置,提出摘穗辊各段长度的计算公式,确定了摘穗装置的主要工作参数[18]。2012年,杜岳峰等通过ADAMS仿真分析了立辊式摘穗装置的工作过程,分析了玉米茎秆倾角对玉米收获时间和玉米果穗啃伤的影响,得到收获作业时玉米秸秆的理想倾角[19]。2017年,耿瑞阳等通过研究立辊式摘穗装置的摘穗机理,分析了多棱立辊式摘穗装置主要结构参数,设计了一种结构简单、摘穗效果好、可靠性高的多棱立辊式摘穗装置,并通过正交试验确定了影响摘穗质量的主次因素以及最优工作参数组合[20]。

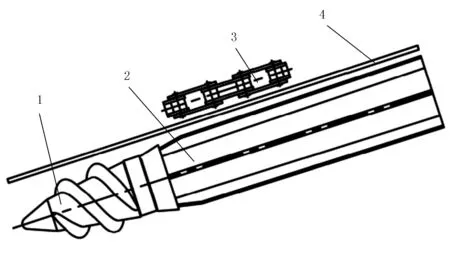

摘穗板组合式摘穗装置主要由拉茎辊、摘穗板和喂入链条等组成,如图4所示。其中,拉茎辊分为前后两段,前段为引导段,主要结构为带有螺旋凸起的锥体;后段为拉茎段,主要结构为带有突起的圆柱体。摘穗时玉米秸秆由喂入链条夹持进入拉茎辊引导段,引导茎秆向后输送至拉茎区,在拉茎区相对旋转的摘穗辊向下抓取玉米茎秆,在此过程中玉米穗被摘穗板摘下[10-13]。该类型摘穗装置对玉米果穗损伤小,方便多行配置,但对茎秆冲击大,易造成断茎,功率消耗较大。

2002年,范国昌等分析玉米摘穗过程中影响籽粒破碎和籽粒损失率的因素,并得到各因素的影响程度和最优工作参数[21]。2011年,郭春芳等对摘穗板组合式摘穗装置结构参数进行分析并进行相应的田间试验对比,获得了最佳结构和运动参数[22]。2016年,崔涛设计了一种能降低玉米断茎的拉茎辊,试验表明:低断茎拉茎刀辊和间隙可调式摘穗板摘穗机构收获含杂率最小[23]。

1.拉茎辊前段 2.拉茎辊后段 3.喂入链条 4.摘穗板图4 摘穗板组合式摘穗装置Fig.4 Straight-fluted-roll corn picker deice

由于摘穗板组合式摘穗装置对玉米果穗损伤小且工作稳定,能够多行配置,方便与大型玉米联合收获机相配合,摘穗板组合式摘穗装置成为玉米摘穗的主流配置;同时,摘穗间距可调,可适应不同地区的种植模式。

1.1.2 剥皮装置

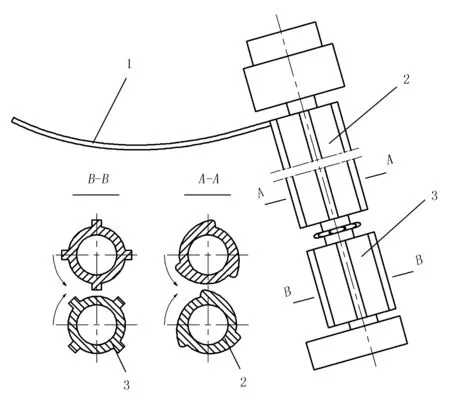

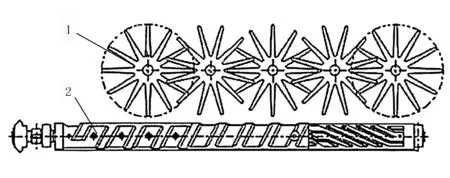

剥皮装置由剥皮辊和压送机构等组成,如图5所示。其中,剥皮辊的材料一般为耐磨橡胶或铸铁相组合,可减少剥皮时对玉米果穗的损伤,且剥皮辊表面分布有纹路,增加了对玉米苞叶的抓取能力。剥皮时,相对旋转的剥皮辊抓取和剥离玉米苞叶,压送机构使玉米果穗与剥皮辊稳定接触,避免玉米果穗跳动[10]。铸铁辊加工成本低,制造方便,耐磨性好,使用寿命长;橡胶辊抓取能力强,剥净率高,玉米果穗损伤小。

1.压送机构 2.剥皮辊图5 剥皮装置Fig.5 Corn peeling device

2011年,徐丽明等设计了可更换脱粒辊、调节转速以及调节脱粒辊相对位置角度的玉米通用剥皮装置,并以先玉335为试验对象,得到该脱粒装置的最优工作参数[24]。2014年,陈庆文等对玉米联合收获机剥皮装置的剥皮辊和压送器的结构和运动参数进行研究,通过对改进后的剥皮装置进行田间试验,确定了该剥皮装置的最佳工作参数[25]。2015年,朱忠祥等对玉米果穗在剥皮机构中的受力及运动进行理论分析,使用虚拟仿真技术得到了玉米果穗在剥皮装置中的速度和受力情况[26]。2017年,杨红光等设计了玉米剥皮装置,该装置紧凑协调,作业顺畅可靠;玉米剥皮过程中剥净率达90%以上,作业损失率低于4%[27]。

由于铸铁辊剥皮时对玉米果穗损伤较大,随着新材料的发展,具有高耐磨特性和良好强度的新型柔性材料将被应用于剥皮辊,可增加剥净率,减少玉米果穗损伤,延长使用寿命。

1.2 玉米脱粒机

玉米果穗晾晒至较低含水率,可用于玉米脱粒机对玉米果穗脱粒,由于玉米穗上籽粒之间的相互支撑作用,脱粒过程中易造成玉米籽粒破碎和脱不净问题,因此对玉米脱粒机有较高的要求。根据适用对象不同将玉米脱粒机脱粒装置分为家用脱粒装置、玉米制种用脱粒装置和大型脱粒装置。

1.2.1 家用脱粒装置

家用脱粒装置主要适用于农村脱粒批量小的家庭使用,由于脱粒批量小,对破碎率要求较低。脱粒装置结构多为安装有脱粒部件的闭式脱粒滚筒和冲孔式凹板或栅格式凹板。图6为钉齿式玉米脱粒机的内部结构。

1.脱粒凹板 2.钉齿 3.滚筒体图6 钉齿式脱粒装置Fig.6 Spike-tooth threshing device

该装置中,脱粒滚筒为钉齿式,脱粒凹板为冲孔式凹板,工作原理:通过钉齿对玉米穗的击打作用,玉米籽粒从玉米穗上被脱下,且通过凹板的开孔分离,玉米芯通过脱粒机尾部开口排出机外。钉齿结构的脱粒装置棱角较多,脱粒时易造成玉米籽粒破碎[28-29]。2003年,余吉洋等以钉齿滚筒脱粒机为研究对象,采用离散元法仿真分析脱粒机工作过程,并将仿真结果与台架试验进行对比,验证了离散元法分析玉米脱粒过程的可行性和有效性[30-34]。2008年,王守昌研制的背负式玉米脱粒机(见图7),与拖拉机配套使用,通过拖拉机动力输出轴提供动力,自动上料机构将玉米穗输送至脱粒装置喂入口,钉齿顶端采用圆头结构降低玉米籽粒破碎率[35]。

1.圆头钉齿 2.自动上料装置图7 背负式脱粒装置Fig.7 Backpack-type threshing device

1.2.2 玉米制种用脱粒装置

玉米制种用脱粒装置适用对象一般为农业科研单位和制种企业,根据使用对象的需求,玉米种子脱粒装置结构多样,且该类型脱粒装置对玉米籽粒破碎率有较高要求,以保证玉米种子发芽率。该类型脱粒装置结构较家用脱粒装置复杂,籽粒破碎率小,玉米芯完整,但工作效率较低[36]。

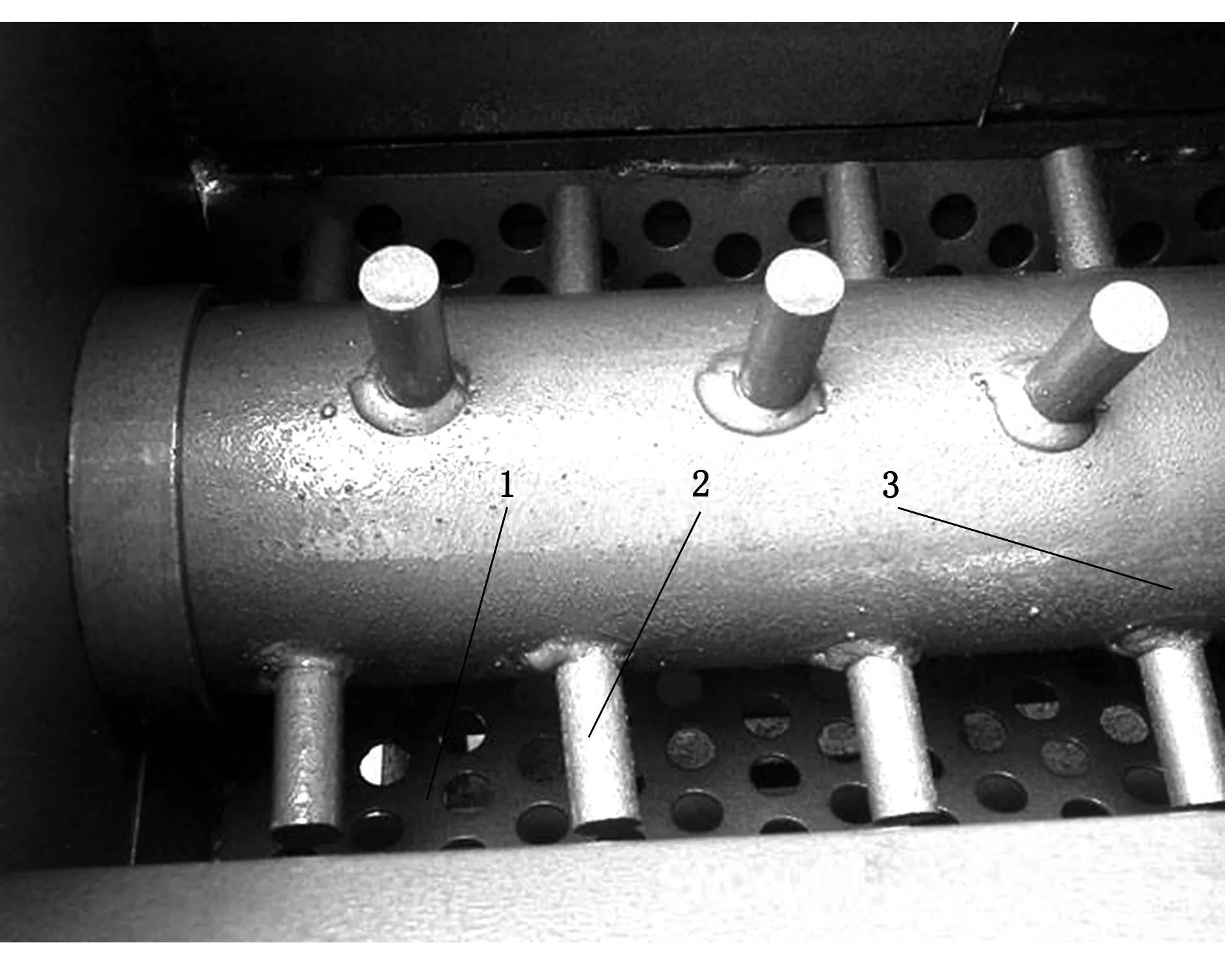

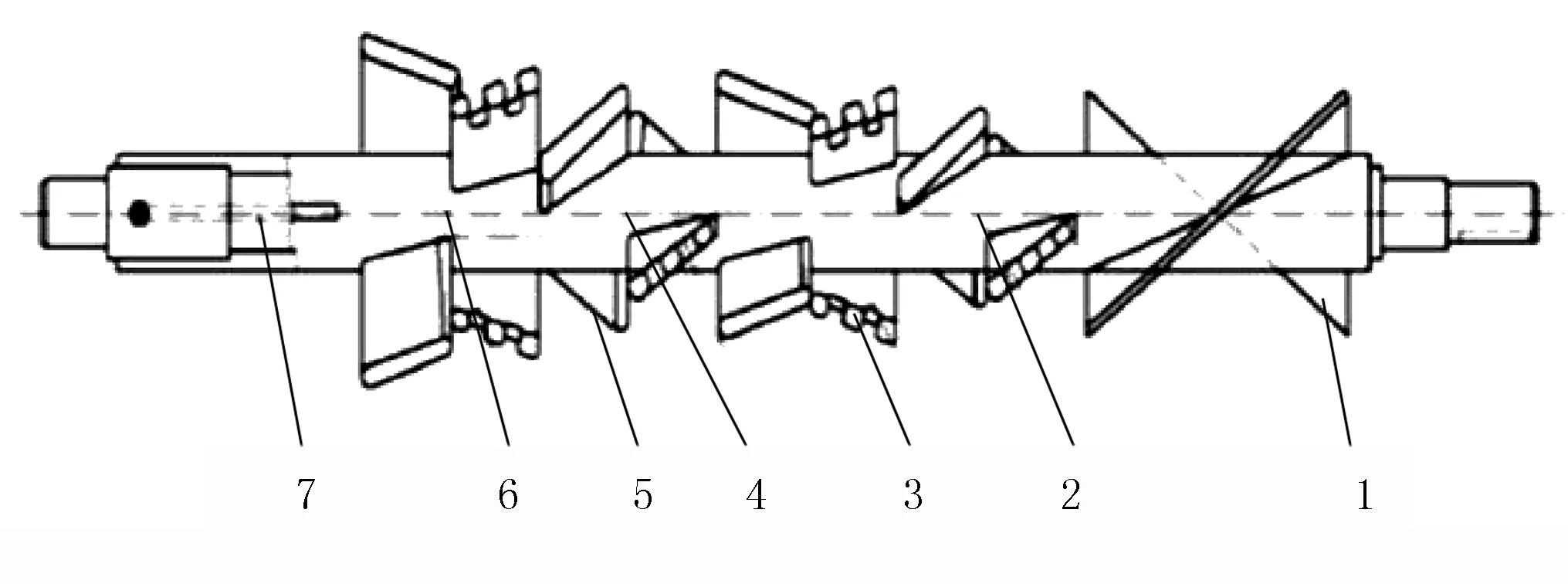

2003年,何晓鹏等设计了一种挤搓式玉米脱粒机,主要由滚筒、进料区螺旋片、脱粒区平板齿和脱粒区冠状板齿等构成,如图8所示。工作时,通过仿生人手搓脱玉米粒的过程,冠状板齿首先将部分玉米籽粒脱下。由于排芯口压板的作用,使玉米穗始终充满脱粒机内部,玉米果穗受到平板齿的推挤、与栅格凹板的接触和玉米穗之间的相互挤搓,将玉米穗剩余的籽粒脱下,该脱粒机适合普通玉米和种子玉米脱粒,脱净率高、破碎率低[37]。2013年,赵武云等针对挤搓式玉米脱粒机脱粒滚筒进行结构优化,研制了一种变直径变间距螺旋板齿式玉米脱粒机(见图9),能够实现种子玉米果穗高脱净、低破碎、少碎芯的脱粒作业要求[38-39]。2015年,余罗兼采用有限元分析的方法研究了脱粒过程中不同螺旋角与板齿最大应力的关系,为脱粒机的改进提供依据[40]。

1.滚筒 2.进料区螺旋片 3.皮带轮 4.进料箱 5.脱粒区板齿 6.栅格凹板 7.排芯区拨轮 8.排芯口压板机构图8 挤搓原理脱粒装置Fig.8 Threshing device by extruding and rubbing method

1.排芯口拨板 2.大径组合板齿 3.螺旋平板齿 4.脱粒轴 5.螺旋冠状齿 6.小径组合板齿 7.螺旋进料板齿图9 变直径变间距螺旋板齿玉米脱粒装置Fig.9 Threshing device with varied-diameter and varied-spacing spiral plate tooth

2008-2017年,李心平等设计了一种差速式玉米种子脱粒机,脱粒装置主要由螺旋辊和直辊等组成,如图10所示。其采用差速原理使籽粒有序脱下,破碎率低、未脱净率低和玉米芯完好;根据鸡喙切入籽粒间隙,需具备无损伤离散大片籽粒的能力,以及人裸手搓脱玉米粒的特性,设计了新型玉米种子仿生脱粒机,主要包括离散辊、脱粒辊及差速辊等,如图11所示。试验结果表明:玉米芯无破损,含杂少,可用于种子玉米果穗脱粒;通过改进脱粒机结构,脱粒装置改为浮动式,并改进喂入料斗结构,使玉米穗以合适的速度进入脱粒装置[41-45]。

1. 螺旋辊 2.直辊图10 差速式脱粒装置Fig.10 Differential-type threshing device

1.离散辊 2.脱粒辊 3.差速辊图11 仿生玉米种子脱粒装置Fig.11 Corn seed bionic threshing device

1.2.3 大型脱粒装置

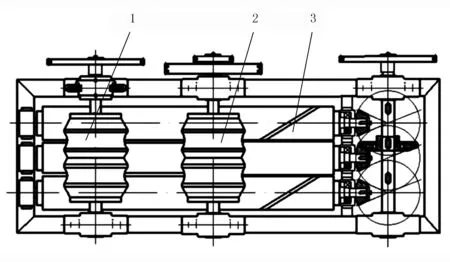

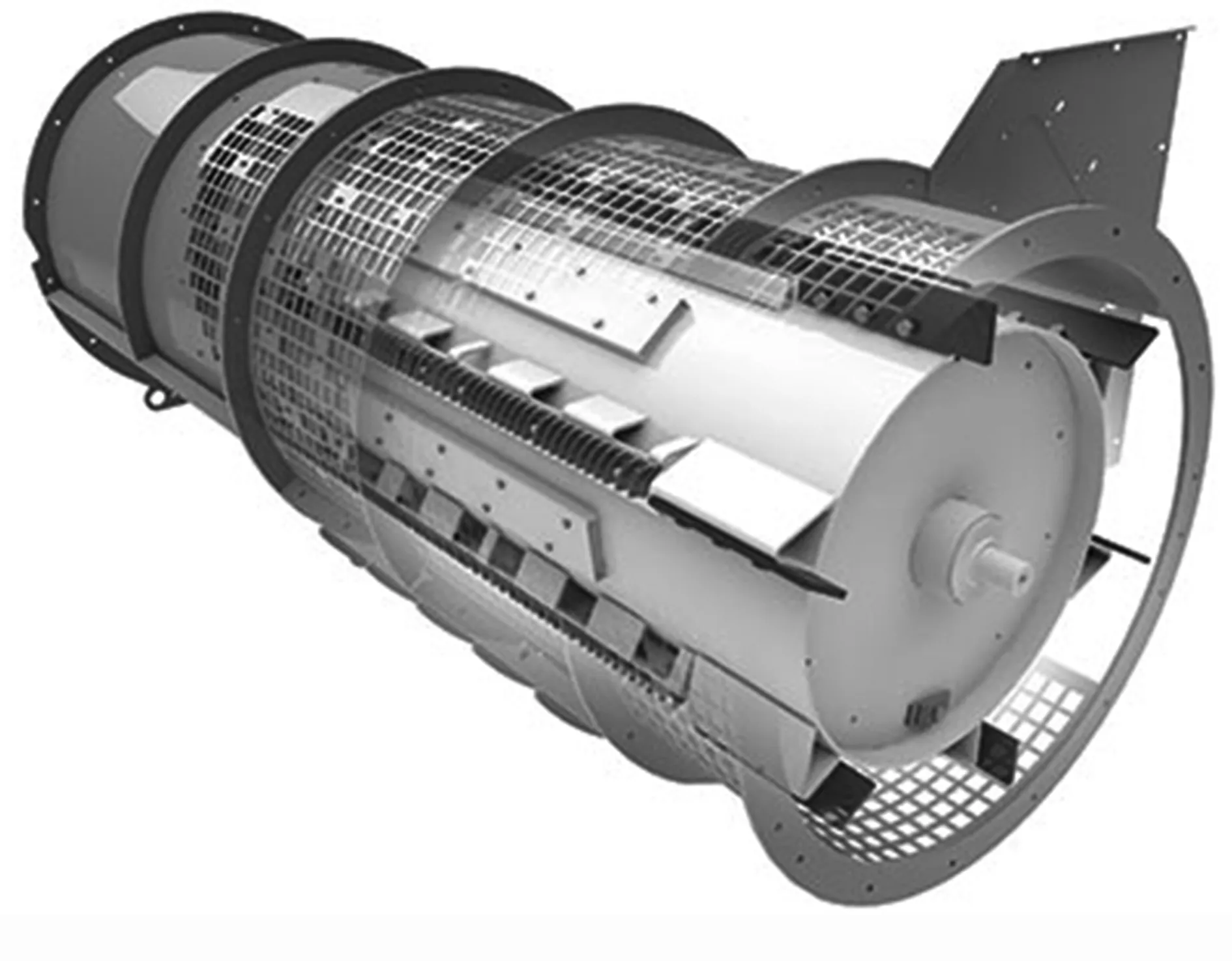

大型脱粒装置主要用于大批量玉米脱粒,脱粒效率一般在20t/h以上。5TY-190型自走式玉米脱粒机(见图12),脱粒装置采用单纵轴流结构,脱粒部件采用短纹杆,技术参数如表1所示。该类型玉米脱粒装置脱粒效率高,籽粒破碎率较低,可靠性高;但体积较大,结构复杂。

图12 5TY-190型自走式玉米脱粒机Fig.12 Self-propelled corn thresher表1 5TY-190型玉米脱粒机技术参数Table 1 5TY-190 corn thresher parameters

项目单位参数外形尺寸mm7430×2700×6100(作业状态)8300×2650×3450(运输状态)整机质量kg7100发动机动力kW52滚筒转速r/min450~550生产效率t/h30~35

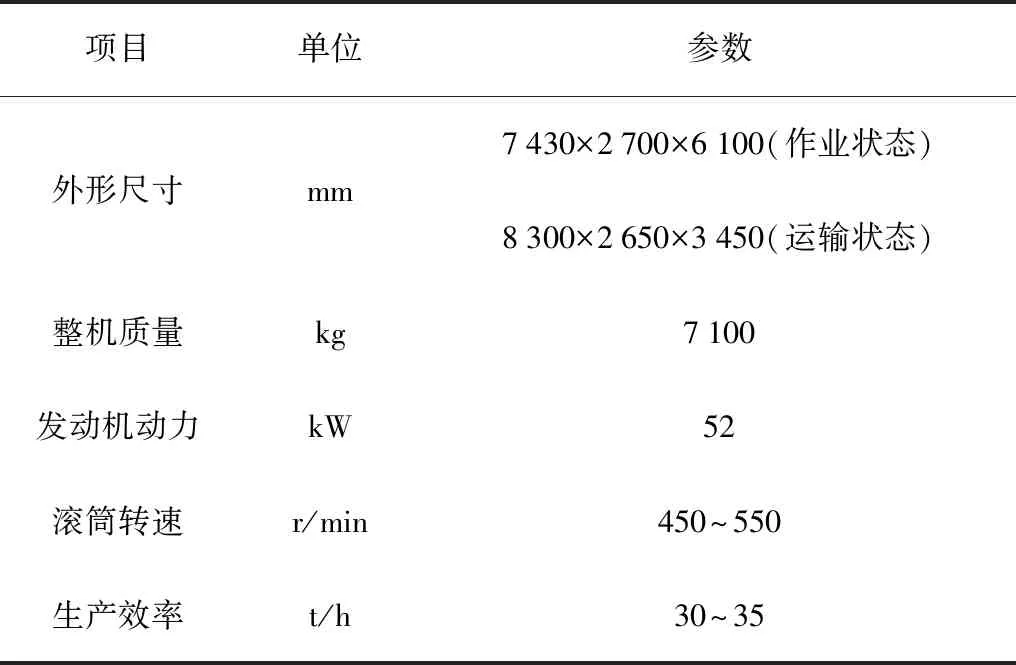

由于脱粒破碎率过高影响玉米的经济效益[46],因此对籽粒破碎率有一定要求,如2015年张金峰公开的轴流脱粒滚筒采用纹杆结构降低破碎率(见图13),2016年张金峰公开的一种滚筒带尼龙脱粒块的玉米脱粒机采用玻纤加强尼龙材质的脱粒部件降低破碎率[47-48]。

1.喂入叶片 2.滚筒体 3.短纹杆图13 轴流滚筒Fig.13 Axial flow roller

随着对玉米脱粒效率要求的提高,玉米脱粒装置将向大型化和高效率方向发展。同时,由于制种企业对玉米籽粒破碎率较为敏感,制种用脱粒装置在保证生产率的前提下,在新材料和新结构方面将会有进一步的发展。

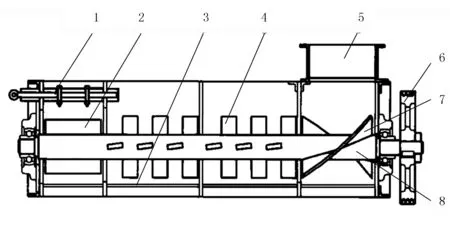

2 玉米籽粒收获机

使用玉米籽粒收获机直接收获玉米籽粒,可以减少收获损失,提高工作效率,降低劳动强度。近年来随着烘干设备的大量发展,因收获期玉米籽粒含水率偏高而不得不采用分段收获工艺的部分玉米种植地区也有望采用玉米籽粒直收的方式进行收获作业。玉米籽粒收获机的关键部分是脱粒装置,合理的脱粒装置能够保证收获效果。玉米籽粒收获机脱粒装置可以分为纵轴流、横轴流和切纵流结构。

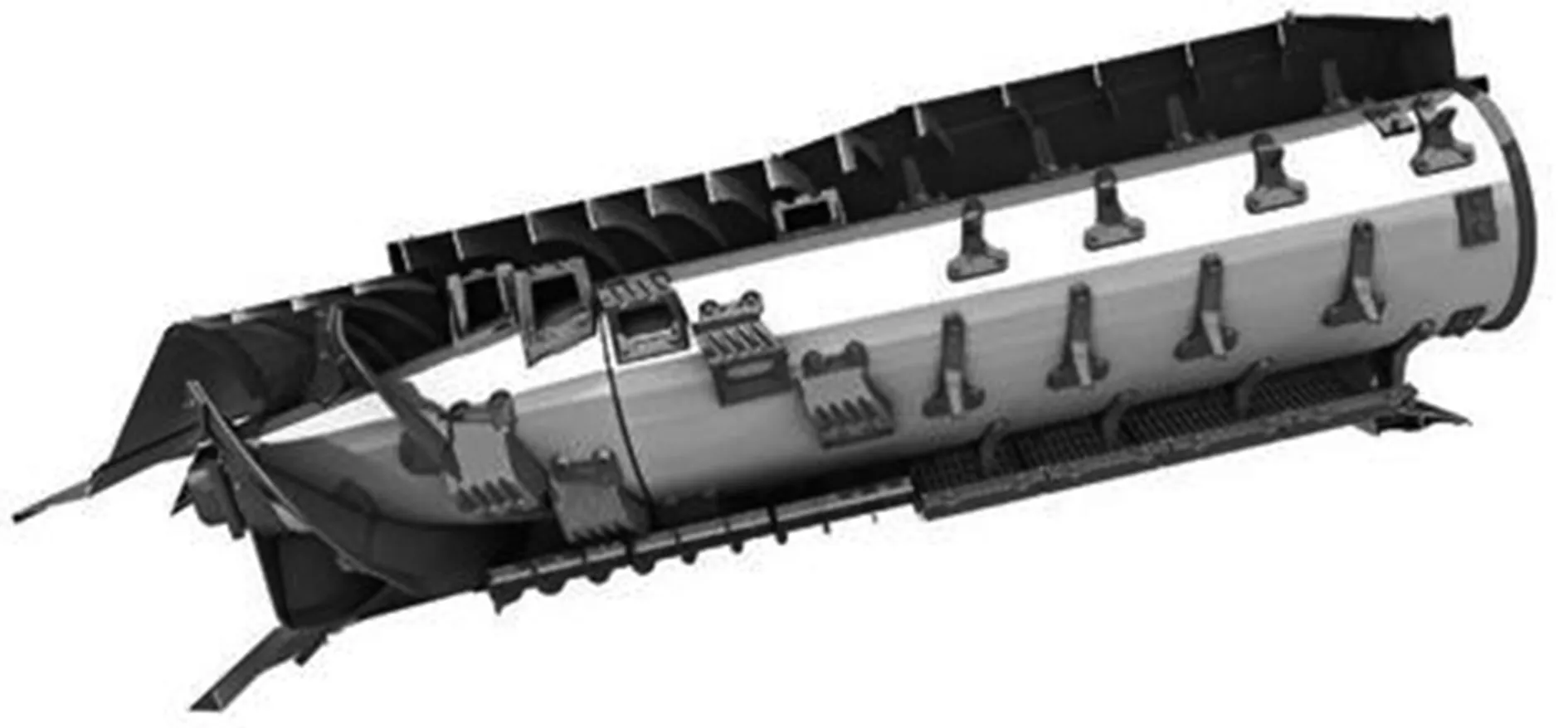

约翰迪尔公司生产的S系列玉米联合收获机的单纵轴流脱粒装置,如图14所示。其喂入段采用锥形结构,能够顺畅地输送玉米果穗至脱粒段,脱粒段采用短纹杆对玉米果穗进行脱粒,由液压系统控制脱粒间隙,保证脱粒效果,分离段由分离齿实现玉米籽粒和脱出物的分离。

图14 单纵轴流脱粒装置Fig.14 Longitudinal axial flow threshing device

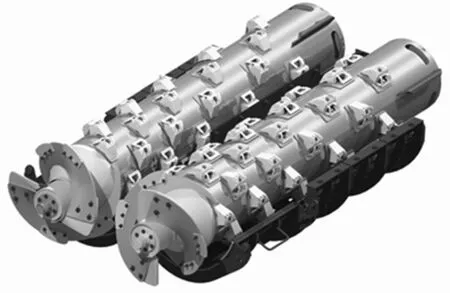

纽荷兰公司生产的CR系列玉米联合收获机的双纵轴流脱粒装置,如图15所示。其由两个纵轴流滚筒构成,脱粒批量大,收获效率高,脱粒滚筒前端的喂入轮能够根据脱粒系统负荷实时调整转速,保证脱粒系统高效脱粒。

图15 双纵轴流脱粒装置Fig.15 Double longitudinal axial flow threshing device

Gleaner公司生产的S系列玉米联合收获机的横轴流脱粒装置,如图16所示。工作时,从输送槽喂入的玉米果穗能够顺畅的进入脱粒系统,脱粒系统占空间小,能够增加粮箱的容积,充分利用收获机内部空间。

图16 横轴流脱粒装置Fig.16 Transverse axial flow threshing device

克拉斯公司生产的LEXION系列玉米联合收获机的切纵流脱粒装置,如图17所示。其采用APS脱粒系统,由2个加速喂入轮、1个切流滚筒和2个纵轴流滚筒组成,加速喂入轮能够快速将玉米喂入下一脱粒滚筒,提升脱粒系统的脱粒效率。

图17 切纵流脱粒装置Fig.17 Tangential and longitudinal axial threshing device

2007年,Miu和Kutzbach等研究纹杆式脱粒机工作过程,通过数学模型描述和量化脱粒分离过程中的未脱净谷粒、自由谷粒和分离的谷粒沿滚筒方向的分布情况,并对该数学模型进行了试验验证[49-51]。2008年,Petkevichius S等分析纹杆式脱粒装置,通过试验得到不同籽粒含水率玉米品种脱粒时合适的喂入状态、滚筒转速和脱粒间隙[52]。2014年,相茂国和曲宏杰等研究了玉米籽粒含水率和脱粒速度等因素对玉米籽粒破碎率和未脱净率的影响,得到了玉米籽粒含水率和脱粒速度与破碎率和未脱净率间的拟合函数方程[4-5]。2018年,杨立权等设计了切流-横轴流脱粒试验系统,通过试验得到含水率与各滚筒脱粒物的占比关系,并得到该脱粒装置的合理工作参数[53]。2018年,邸志峰等设计了组合式轴流玉米脱粒滚筒,选取滚筒转速、倾角和凹板间隙为试验因素,在自制的玉米脱粒试验台上进行了试验,并运用SAS统计分析软件对试验结果进行了分析[54]。

随着农业机械化的发展,大喂入量和高效率的玉米籽粒联合收获机将得到进一步发展,但由于国内大部分地区种植制度和玉米品种的限制,玉米籽粒收获机将向收获高含水率玉米籽粒的方向发展。

3 玉米收获机械发展趋势

3.1 大型化和高效率

我国土地利用越来越集中,玉米收获批量越来越大,而现有部分联合收获机喂入量低于4kg/s,脱粒机脱粒批量低于10t/h,工作效率低,无法满足玉米收获需求。因此,大型化和高效率的玉米收获机械将逐渐成为主流配置,如喂入量超过8kg/s玉米籽粒收获机和脱粒批量高于30t/h的脱粒机。

3.2 通用性的提高

由于大型收获机械成本较高,为提高其使用率,降低生产成本,需提高玉米收获机械的通用性。例如,籽粒收获机配备相应割台能收获其他谷物,摘穗收获机配备适应性强的摘穗装置满足不同地区的收获需求等。

3.3 采用新材料和新结构

玉米籽粒收获机和脱粒机的脱粒装置多为钢制材料,且棱角较多,脱粒过程中易损伤玉米,造成玉米籽粒破碎和脱不净,进而影响玉米经济效益。因此,可通过改进脱粒装置的结构,以及采用耐热耐磨性好、抗疲劳强度高和柔性材料等,提高脱粒效果和性能。

3.4 适应高含水率玉米脱粒

相对于分段收获玉米的方式,玉米籽粒直收效率高,且损失小;但由于国内种植制度和玉米品种的限制,玉米收获时含水率较高,无法使用玉米籽粒收获机,因此需要针对高含水率玉米的特性研究适合高含水率玉米的脱粒装置。

4 结语

通过对玉米收获机械关键装置的分类总结,将玉米收获机械分为玉米摘穗收获机、玉米脱粒机和玉米籽粒收获机,并对各类收获机械的关键装置的脱粒原理、结构特点和优缺点进行分类讨论。

由于国内玉米收获机械通用性差、损失率和破碎率高等问题,限制了玉米收获机械的发展。随着新技术、新装置和智能化技术的不断发展,新型的玉米收获机械的工作性能将得到进一步提高,一定能解决我国玉米机械化收获中出现的各个难题。