香蕉树切碎还田机设计与试验研究

2019-05-24张久雷

张久雷

(广东职业技术学院 机电工程系, 广东 佛山 528041)

0 引言

香蕉是我国最重要的经济作物之一,种植区域主要分布在广东、广西、海南及台湾等省区[1]。目前,各产区对香蕉树的处理主要是采用人工锄砍蕉树后,搬到田边空闲地堆放[2],这种处理方法劳动强度高、生产效率低、生产成本高,又会导致阻碍道路、河流、农田水利等,还极大地造成了环境污染和香蕉树的资源浪费。现有的香蕉树切碎还田机主要采用后置作业方式,大都通过大功率拖拉机输出轴传入动力,使圆盘切割器在水平面内做高速旋转运动,对进入机壳里的香蕉树进行切削、打击、切碎,具有结构简单、机械化程度高等优点;但存在不必要的重复打击和切碎, 刀盘与土壤、石块的接触而使刀盘易损坏问题,功耗浪费等问题,而且机具易缠绕,切碎效果并不理想。

针对以上存在的问题,根据张久雷等提出的先分段再切块还田的工艺思想[3],以多把圆盘锯齿刀背刀交错布置在两条转轴上的类似对辊式运动原理的切块方法[4],设计制作了蕉树切块试验台,验证了切块还田方案的可行性,并进行了香蕉树茎的力学特性试验研究等。按照设计方案、试验参数和东风-250轮式拖拉机的结构及其配制的移动液压站,设计制作了液压驱动的香蕉树切碎还田样机,并进行了切碎合格率和功率试验。

1 设计原理

1.1 总体设计方案

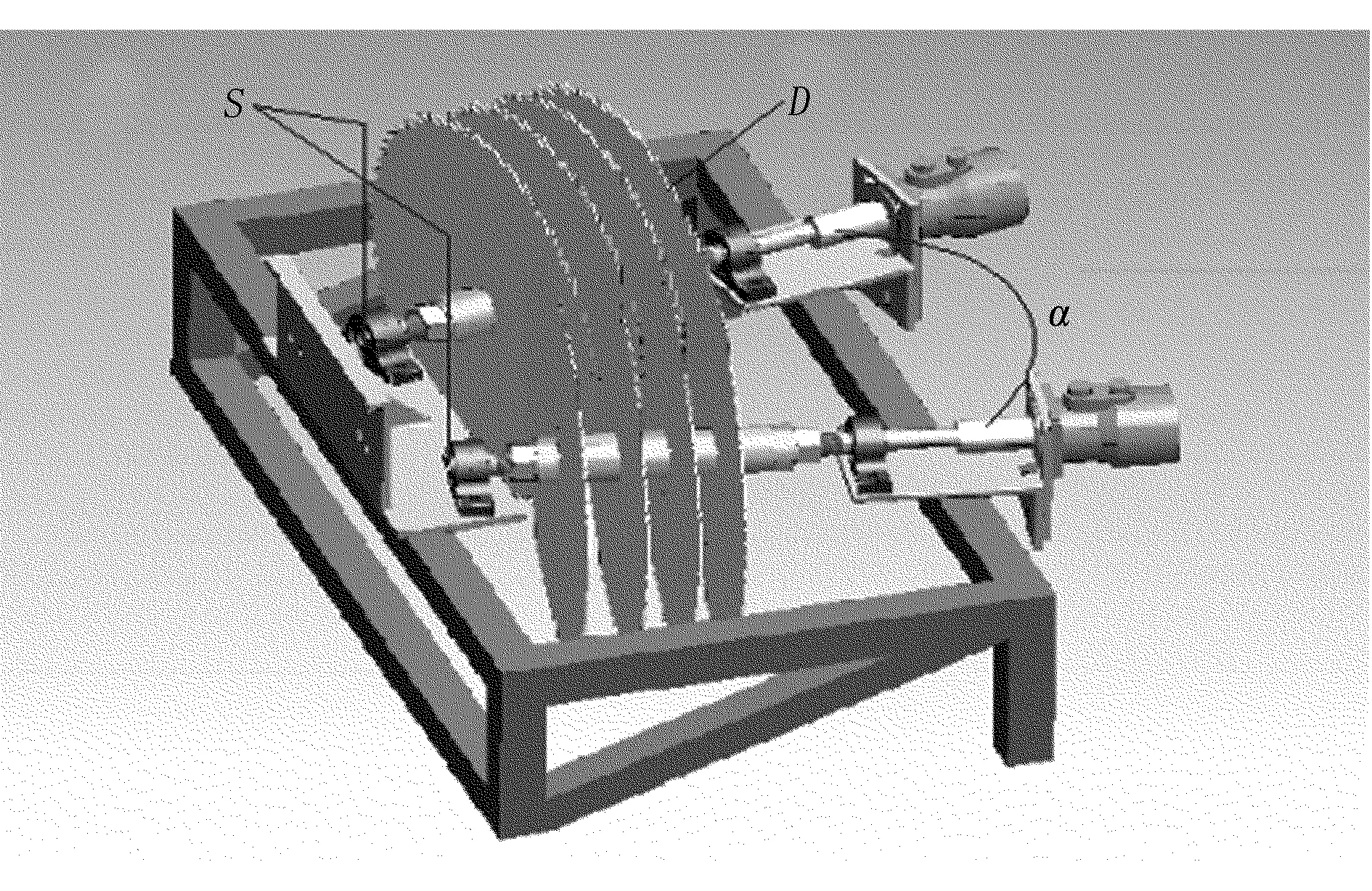

本文提出一种液压驱动型香蕉树切碎还田方案,仿真试验台如图1所示。其主要结构有:一是切割部分,由20英寸锯木用的圆锯片和尼龙定位挡圈组成;二是传动部分,由传动轴、联轴器及液压马达组成;三是支承部分,由铝合金异型材所做的机架和轴承组成;四是送料部分,由低速传送带组成。

图1 香蕉树切碎试验台仿真图Fig.1 Simulation of banana tree chopping test bench

1.2 作业机理

工作时,动力经两个液压马达传递给两传动轴,从而带动两传动轴上的圆盘锯齿刀做相向旋转运动,类似对辊式运动;操纵人员先将香蕉树切成小段,然后把小段香蕉树经喂料装置输送到切割区域内,以此对进入切割范围的香蕉树进行切碎还田。

2 主要结构设计

2.1 切割系统设计

2.1.1 切割系统结构

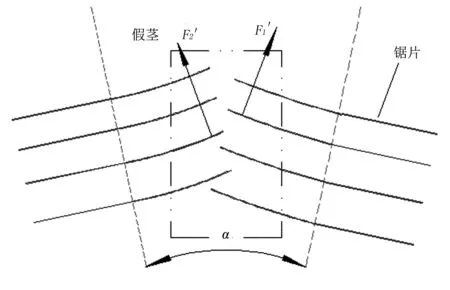

切割系统采用卧式结构,主要由圆锯片组、传动轴、轴承和机架组成,如图2所示。其主要结构参数有两传动轴之间的夹角α、锯片直径D和数量、传动轴近端距离S,以及两传动轴的转速n1、n2。

图2 切割系统主要结构参数Fig.2 Cutting system structural parameters

2.1.2 传动轴夹角α的确定

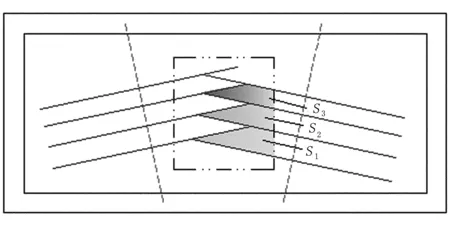

1)α对切块大小的影响。现研究α的变化引起锯片投影面积变化来说明α对切碎能力的影响,如图3所示。图3中双点画线代表直径是250mm,长为280mm的香蕉树断面。

图3 投影面分析Fig.3 Projection surface analysis

当取圆盘锯片的直径为508mm、转轴近端距离为300mm、锯片距近端最近的距离为105mm时,α取16°、20°、24°,可以算得锯片投影面积S1、S2、S3,计算结果如表1所示。

从表1可得出:随两转轴夹角α的减小,锯片之间的投影面积在同一位置的面积也减小。投影面积的大小体现了圆盘锯片之间的交叉程度,投影面积越小,交叉就越多,即α越小切碎能力就越好。

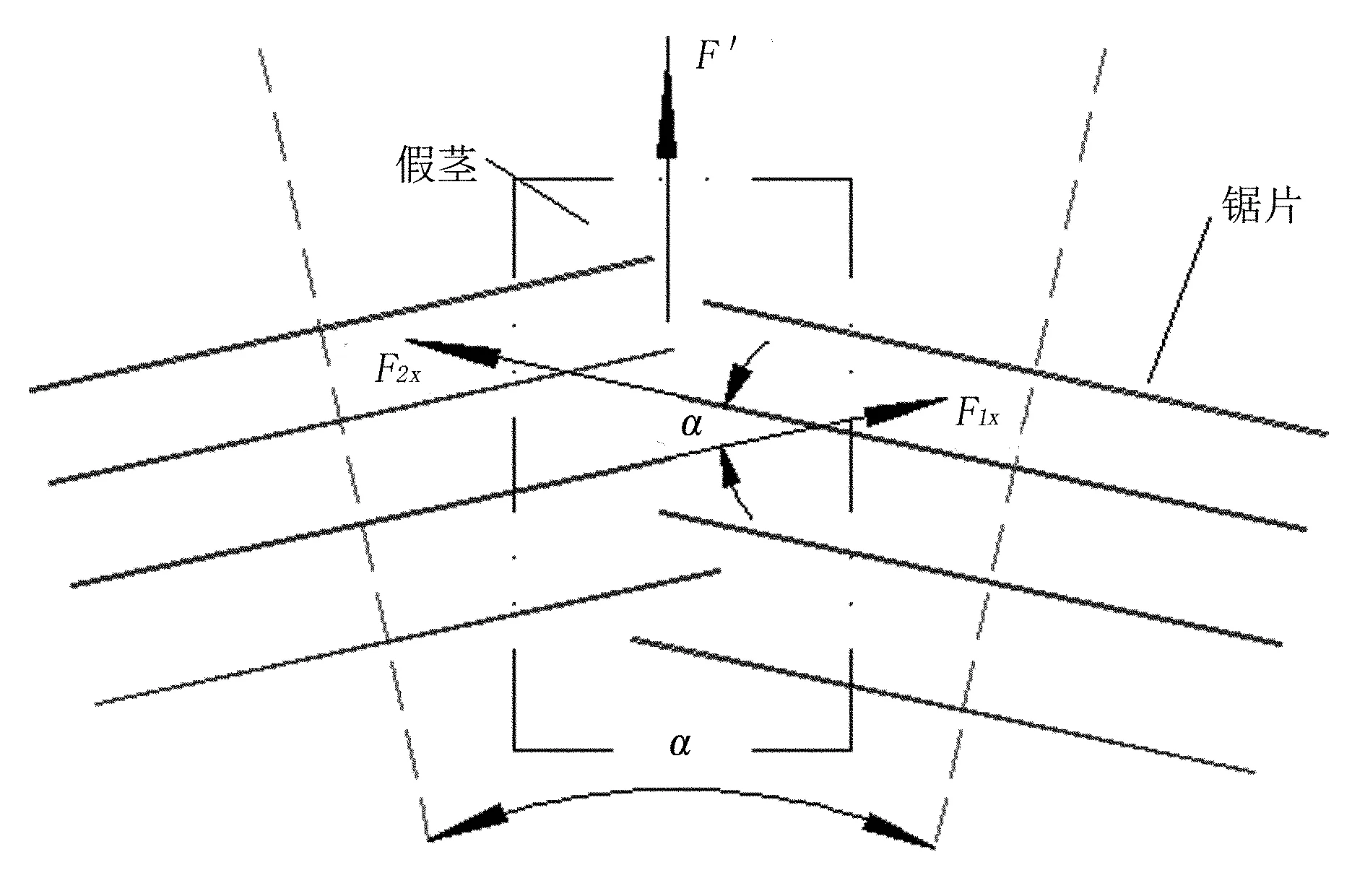

2)α对切割功耗的影响。香蕉树在切割过程中的受力简图,如图4所示。图4中,F1x、F2x为锯片对树茎作用力在水平面的分力,同理其他锯片。所有锯片对树茎作用力的合力在水平面的分力合成得到一个合力F',如图4(a)所示。在F'的作用下,树茎会对锯片产生挤压。从图4(b)中可以看出:当α增大时,F1x、F2x与F'的夹角减小;F'增大,锯片变形就增大,锯片与假茎间的摩擦力增大,切割器的功耗增大。

表1 不同传动轴夹角α对切碎度的影响Table 1 Effect of the angle on the shredding mm2

(a)

(b)图4 切割器受力分析Fig.4 Cutter force analysis

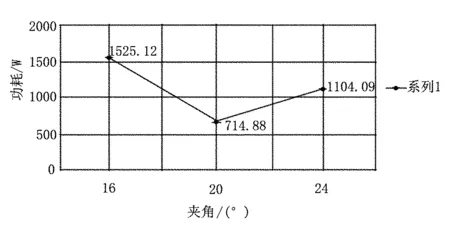

分别取夹角α为16°、20°、24°进行单因素功耗测量试验,每个试验重复3次,取单边功率平均值,以转轴夹角为横坐标,切碎机构工作功率为纵坐标对数据分析作图,如图5所示。从图5中可以看出:功耗随α的增大,先是减小,再增大,在20°时出现最小值。在对切割器受力分析时,功耗是随α的增大而增大,但试验结果发现在20°时出现最小值。随着α减小,切深增加,树茎对锯片的切向力Ft增加。

图5 α对切割功耗的影响曲线Fig.5 Impact on cutting power consumption

从以上论述可知:随着α减小,切碎度也提高,但所需功耗也提高;对比α取16°和20°时,其切碎能力相差不大,但其功耗相差几乎一倍,由此取α=20°为设计参数。

2.1.3 刀盘直径尺寸对切碎度的影响

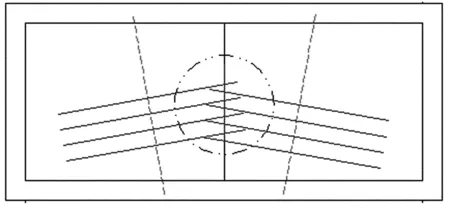

在α=20°条件下,对直径为20英寸、22英寸锯片进行研究分析其切碎度。

从图6中可以看出:当取圆盘锯片直径d=20英寸时,切碎能力增加了,但其有效切割面积小,需要增加刀数,但功耗也随刀数增加而增加;当取d=22英寸时,虽然有效切割面积增加了,但投影面积大,切碎度差。因此,圆盘锯片的直径不能过小,也不能过大,既要保证能够把香蕉树切断切碎,又不能浪费功耗;本文选用圆盘锯片直径d=20英寸。

(a) 直径d=20英寸

(b) 直径d=22英寸图6 锯片直径对切碎度的影响仿真图Fig.6 Effect of blade diameter on chopping degree

2.1.4 传动轴近端距离S的确定

切割器要正常工作,香蕉树茎不能超过两传动轴之间的距离,否则就会被卡住而无法工作。香蕉树是多年生常绿大型草本植物,根据广东省果树研究所香蕉树直径调查结果表明:地上200mm处直径的平均值252.78mm,最大值283.76mm;现取传动轴近端的距离S为300mm,可以保证切割系统不会被卡住。

2.1.5 两传动轴的转速n1、n2的确定

由功率公式p=T·ω可知,当扭矩T一定时,角速度ω越大,功率就越大;当n1=n2时,树茎受到两锯片组对其的作用力大小、方向几乎相同,切割器工作平稳,出料流畅;当n1≠n2时,转得快的锯片组切割深度较大,容易出现卡死现象[4]。

2.2 传动系统设计

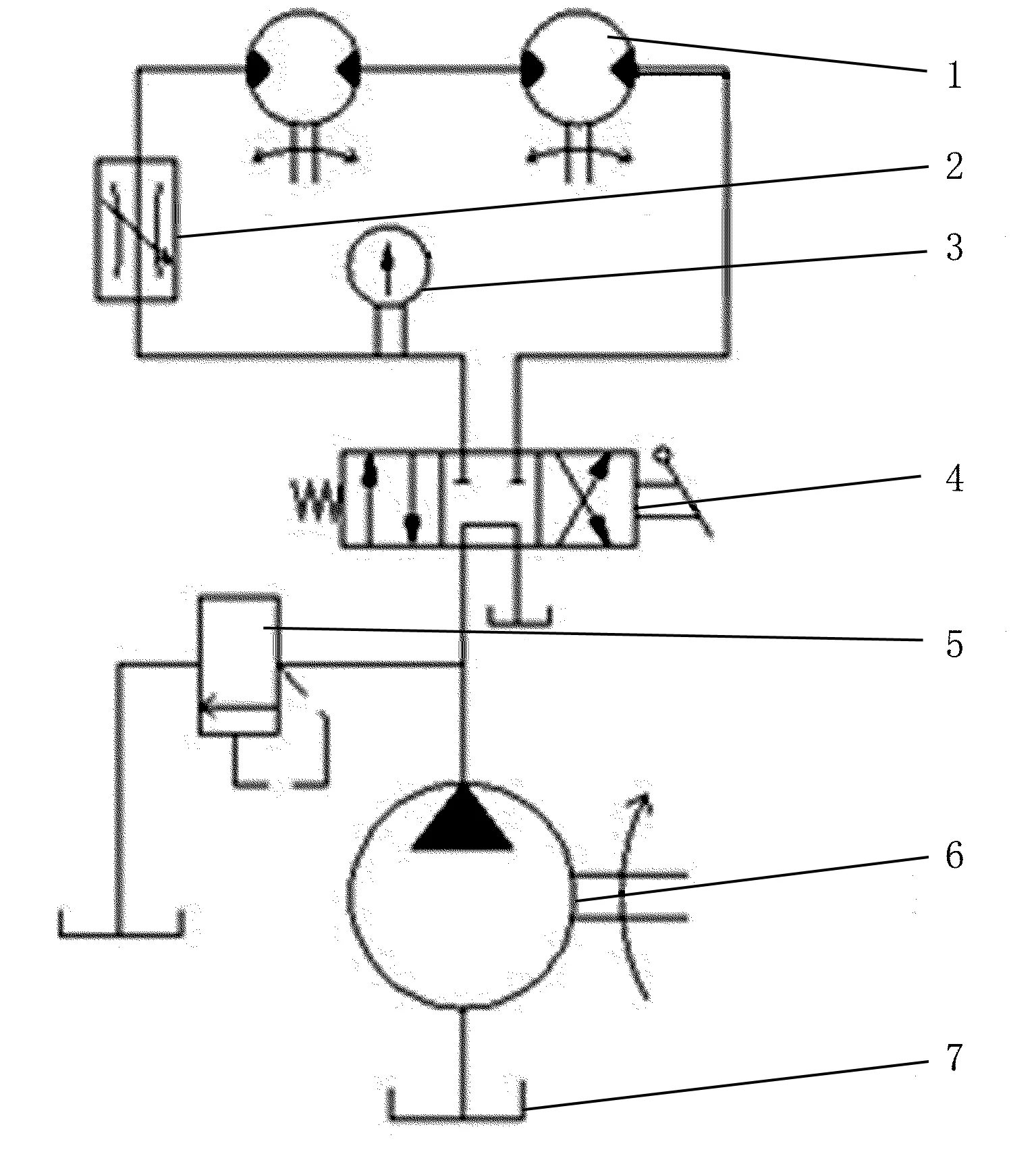

样机传动方案采用拖拉机的液压系统+切割系统装置,动力源为配备液压系统的拖拉机。传动液压系统主要由液压站、液压马达、油管、联轴器及转轴组成,为切割系统提供动力。该传动液压马达的停止、转动、正反转和调速可以通过液压阀来控制,操作方便简单。液压系统工作原理如图7所示。

1.液压马达 2.节流阀 3.压力表 4.换向阀 5.溢流阀 6.液压泵 7.油箱图7 液压系统传动方案原理图Fig.7 Hydraulic system transmission plan schematic

3 样机制作

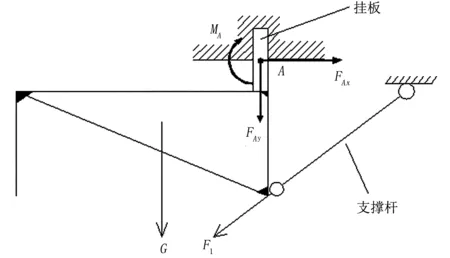

3.1 悬挂及受力分析

由于挂板与拖拉机前端配挂件是通过螺栓而紧固的,因此可以看成是固定端。固定端A处的约束作用力可简化为两个约束力FAx、FAy和一个约束力偶MA,其受力简图如图8所示。其中,G为样机自身重力;F1为支撑杆的推力。从样机的受力简图中可以看出:支撑杆是受压的。因此,假设支撑杆受到拉应力或不受力时(即图中的F1的实际方向与图示相反或等于零),对A点求主矢和主矩。

图8 悬挂的受力分析Fig.8 Suspension force analysis

设FR为A点处的主矢,FRx、FRy分别为主矢FR在x、y轴上的投影。其中,F1x、F1y分别是F1在x、y轴上的投影,y为F1的作用点到A点的距离,l为重力G的作用点到A点在X方向上的距离,则有

∑FRx=FAx+F1x

∑FRy=FAy+F1y+G

Mo=Mo(FR)=G·l+F1x·y+MA

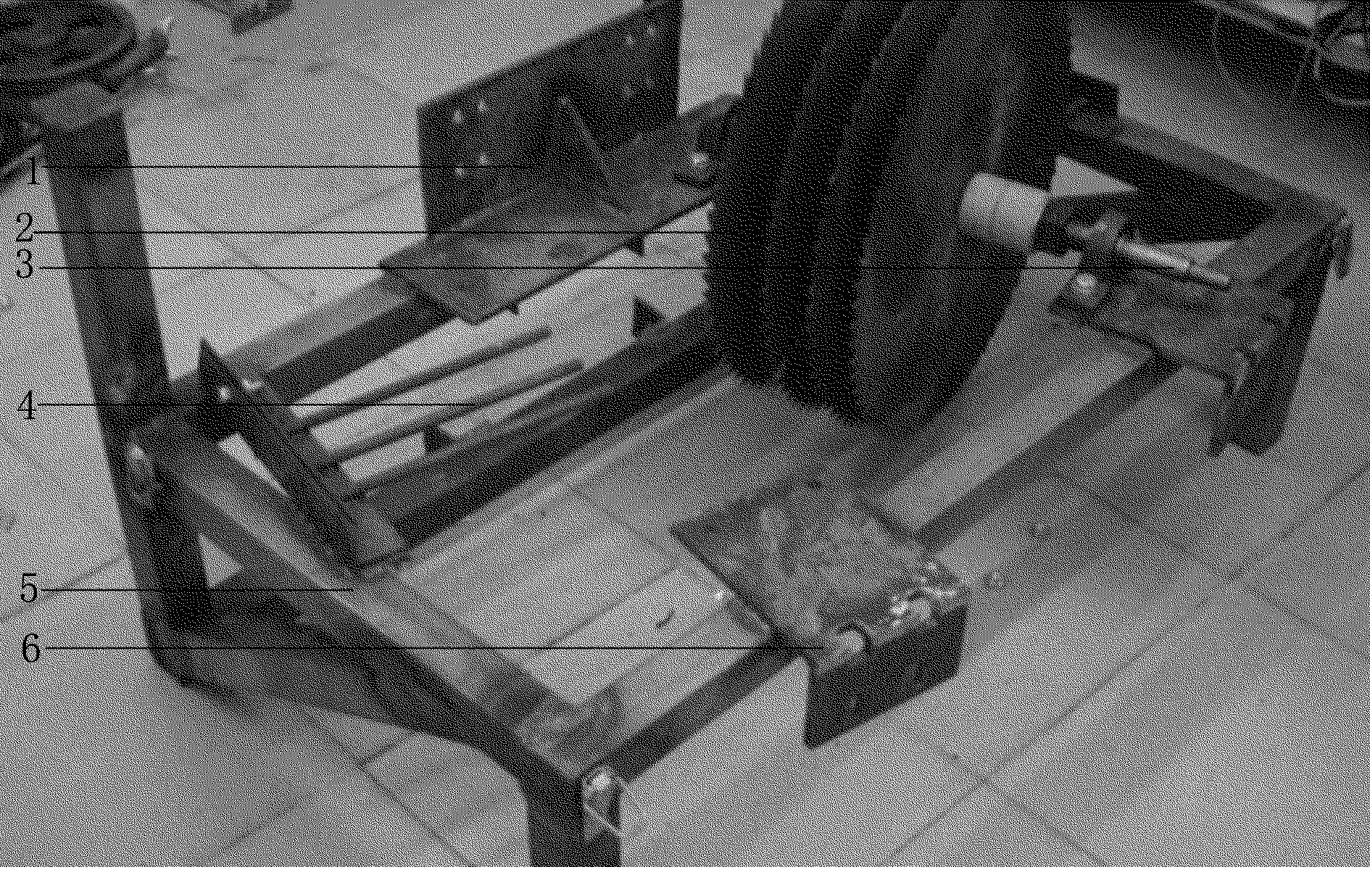

3.2 样机装配

样机主要由可移动液压站所提供的动力系统、拉杆、紧固板、机架、切割系统、防堵卸料装置、上罩板及进料装置等组成,如图9所示。

1.挂板 2.圆盘踞切割器 3.轴承及传动轴 4.防堵卸料装置 5.机架 6.液压马达固定板图9 样机组成Fig.9 Prototype composition

样机装配效果图如图10所示。其中,上罩板与机架通过活扣联接起来,进料口对准切割器的切碎区域。工作时,启动移动液压站马达,把动力传递给切割系统,带动切割器旋转工作;此时,香蕉树茎段经进料装置到达切割区域,被切割器切块后甩出,完成香蕉树茎切碎还田的工作过程。

图10 香蕉树切碎还田样机效果图Fig.10 Prototype assembly

4 样机切碎效果及功率影响试验

4.1 试验材料

试验用香蕉树直径在130~200mm,长度取270mm。

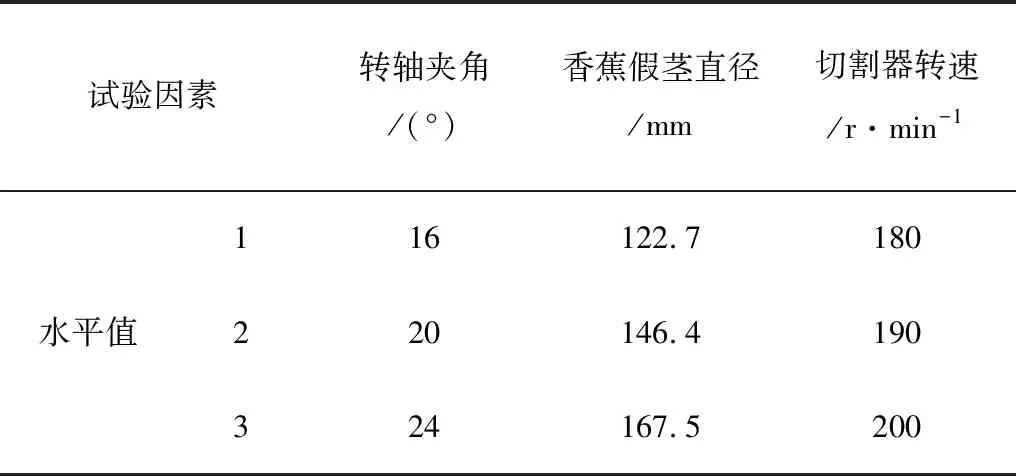

4.2 试验方法

现选取如表2所示的试验因素与水平为切碎效果和影响功耗试验内容,采用单因素重复试验的方法,每个试验重复3次,研究切碎效果、功耗和各因素之间的规律。

表2 试验因素水平值的选取Table 2 Selection of test factor level value

4.3 试验结果与分析

4.3.1 切碎效果及分析

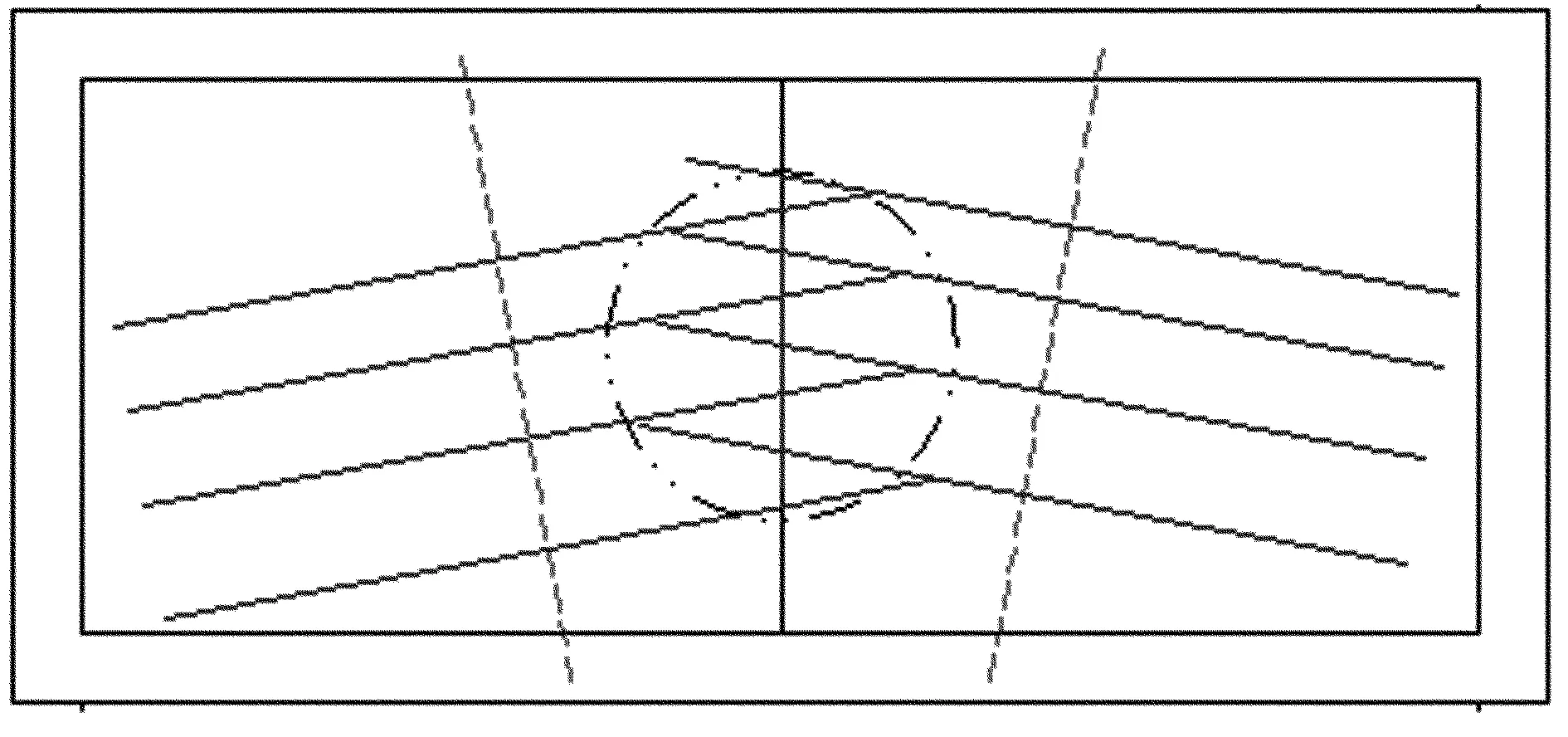

切割器转速为190r/min试验条件下,样机切碎效果如图11所示,试样经切碎后呈叶片状。

切碎质量合格率的测定结果:切块碎片大多数集中在50g以下这个区域内,只有少数几块大的、没有散开的碎片大于150g;从碎片的数目上看,94%以上的碎片集中在110×60的区域内;若以碎片质量为统计样本,则切碎合格率大于84%。在理想工作状态下,生产效率可达900棵/h(按平均每棵树高2.1m,切成8段算),约0.35hm2/h(香蕉种植密度按平均1棵/2.2m计)。由此可以看出:此香蕉树切碎还田机的切碎能力较好,生产效率较高。

图11 香蕉树切碎效果图Fig.11 Chopped renderings

4.3.2 功率影响试验结果及分析

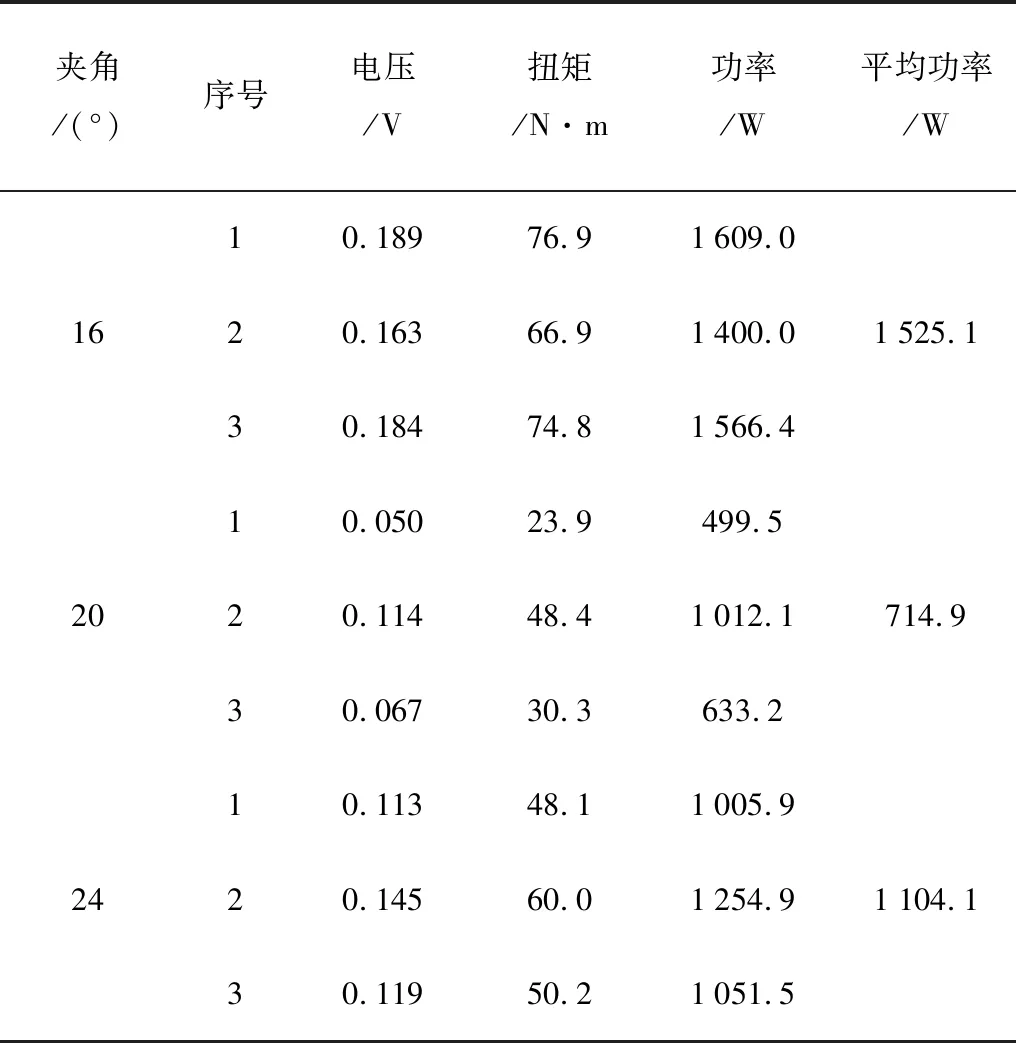

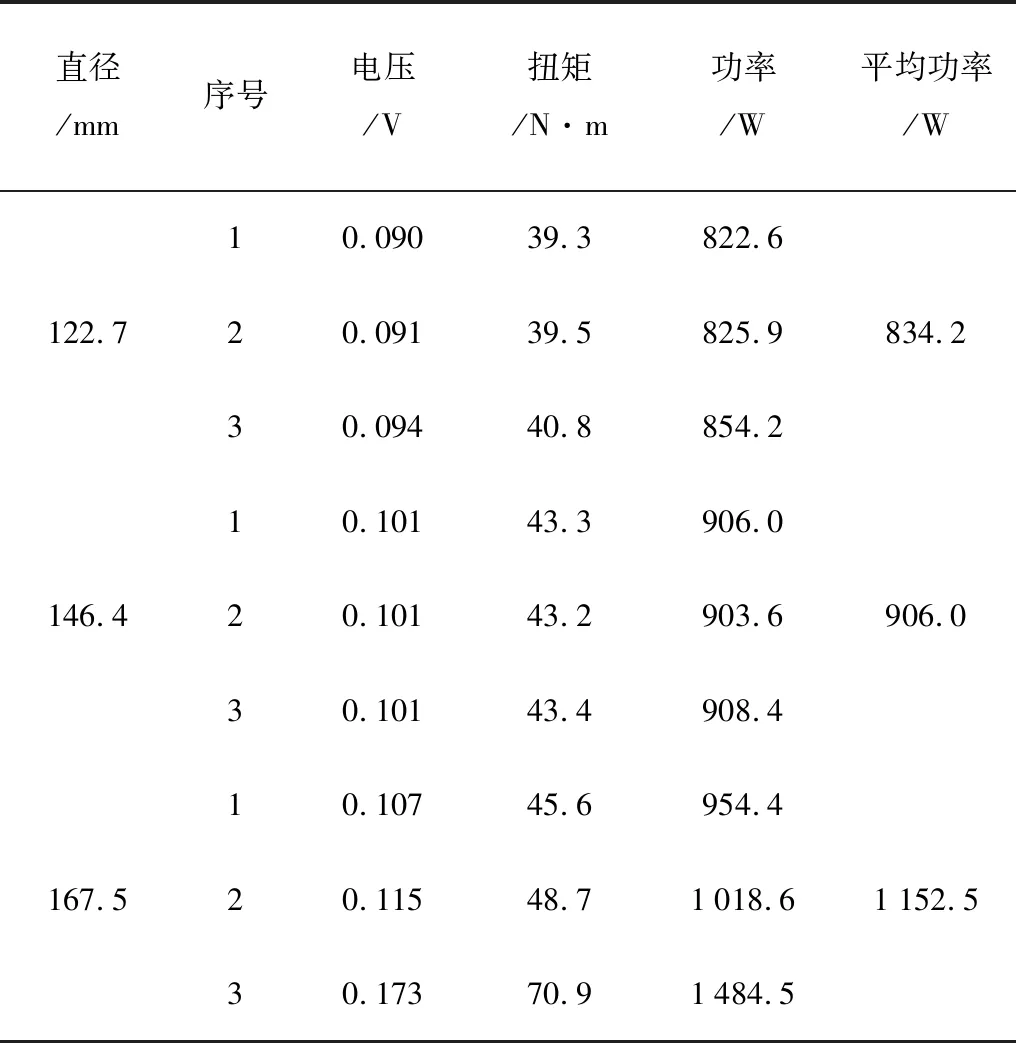

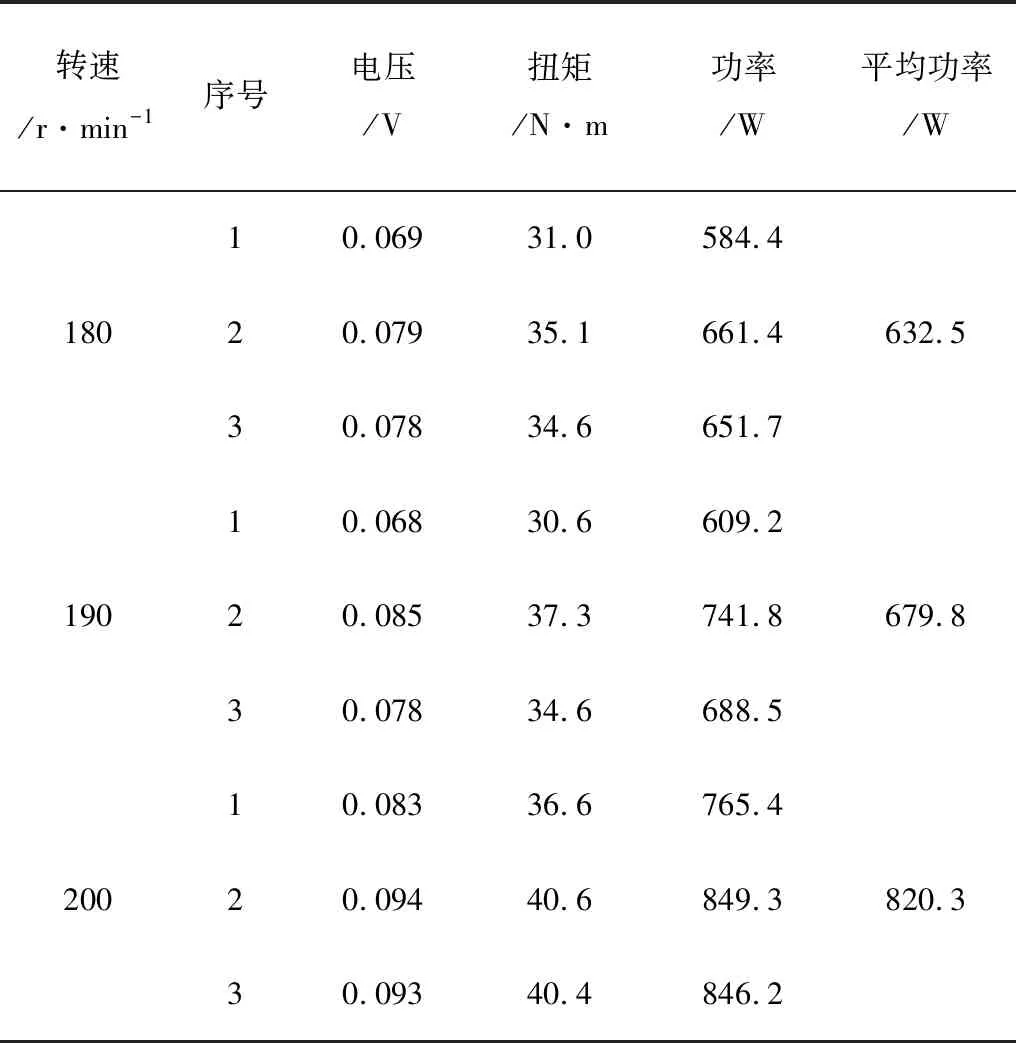

在香蕉树切碎试验台上进行不同转轴夹角、不同蕉树茎、不同切割速度对工作功率的单因素影响试验,各试验结果如表3所示。

表3 各因素对工作功率影响试验结果Table 3 Various factors affect the power test (a) 不同转轴夹角对工作功率的影响试验结果

(b) 不同蕉树茎对工作功率的影响试验结果

(c) 不同切割速度对工作功率的影响试验结果

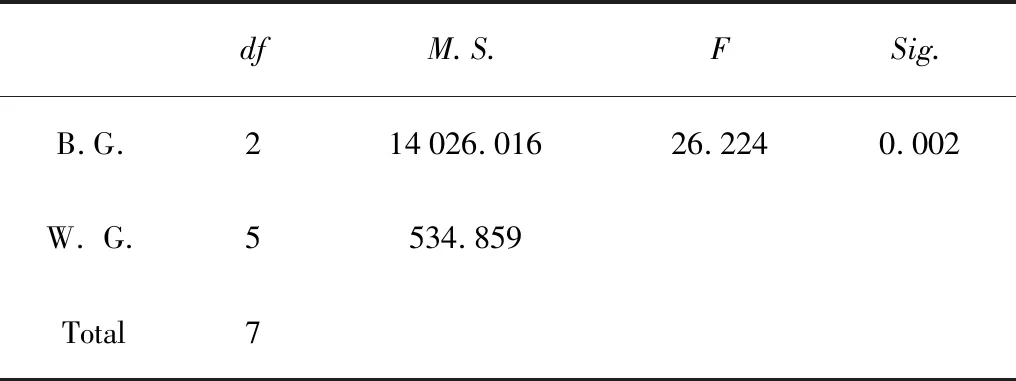

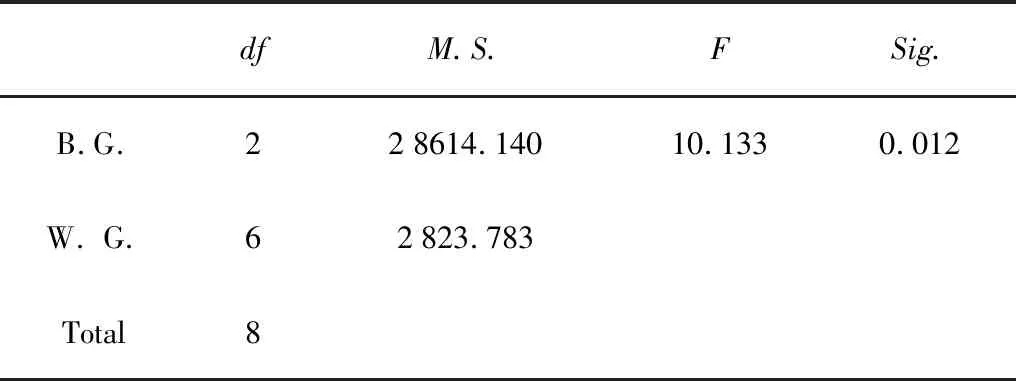

从表3中可以看出:香蕉树切碎样机的工作功率随传动轴夹角的增大而先减小后增大,随蕉树茎、切割速度增大而增大。根据两传动轴夹角、蕉树茎、切割速度对工作功率影响试验结果,进行单因素方差分析,结果如表4所示。

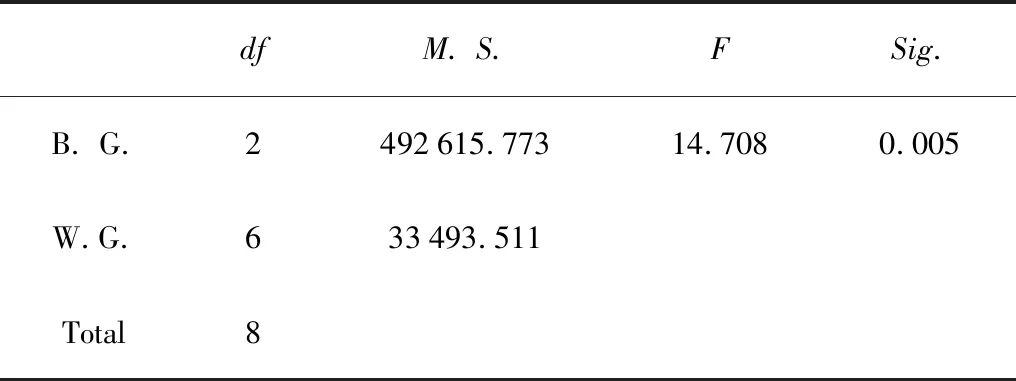

通过表4中的各单因素方差分析,得到两传动轴夹角角度、香蕉假茎直径和切割速度显著值分别为0.005、0.002、0.012,均小于0.05,证明两传动轴夹角角度、香蕉假茎直径和切割速度都对工作功率有显著影响。

表4 各因素对工作功率影响的单因素方差分析Table 4 Single factor analysis of variance. (a) 传动轴夹角对功率影响的单因素方差分析

(b) 蕉树茎对功率的影响的单因素方差分析

(c) 切割速度对功率的影响的单因素方差分析

5 结论

1)以交错布置的圆锯片作为蕉树茎切割器,对蕉树茎沿着轴向切割,可以得到体积均匀的叶片状碎片,且切割功耗低,满足了蕉树茎还田的要求。

2)蕉树茎切碎试验表明:切碎机的功耗随两传动轴间的夹角增大而增大,随着圆锯片的直径增大而增大。

3)在两传动轴近端距离一定的条件下,切割器的切碎能力随着圆锯片的直径减小而增强,但有效切割面积也随之减小。

4)在选取的3个因素影响功耗试验中,直径、切割器和转轴夹角是功耗的主要影响因素。因此,在设计制作样机时,需要先确定最低功耗的刀盘组合所对应的转轴夹角,然后在保证能够进行香蕉树切碎的前提下,尽量降低转速。