链齿式残膜回收机膜土分离装置的设计及试验研究

2019-05-24刘家强张学军鄢金山赵攸乐

刘家强,张学军,靳 伟,鄢金山,赵攸乐

(新疆农业大学 机电工程学院,乌鲁木齐 830052)

0 引言

地膜覆盖种植技术在我国已经得到了广泛的推广和应用,地膜的推广和使用对我国的农业生产起到了积极的促进作用。目前,我国使用的大部分地膜是0.006mm和0.008mm,地膜[1-6]的抗拉强度和厚度都普遍不高。薄地膜不仅为前期地膜的铺盖造成难度,还为后期地膜回收制造了难度。破碎的地膜不但无法成功地回收并利用,且还会造成环境的污染,对土壤结构和作物的生长发育都会产生不良的影响。因此,设计一种性能可靠的残膜回收机械具有十分重要的意义。膜土分离装置作为残膜回收机械的关键工作部件,其性能的好坏将会直接影响残膜回收机械的作业效果。因此,膜土分离[7]已成为残膜回收过程中急需解决的问题。

1 机构总体结构

本机构主要由牵引装置、输送装置、传动装置、碾压装置、行走装置、膜土分离机构和集膜箱等部分组成,如图1所示。工作时,由机构前端的入土铲把膜土混合物从试验地中运输至升运链,通过升运链把混合物运送至物料箱中;膜土混合物通过物料箱落至碾压装置进行碾压,对收集的膜土混合物中的土块进行有效的挤压处理,便于后续的膜土分离。

1.碾压滚筒 2.物料箱 3.升运链 4.传动装置 5.机架 6.减速器 7.牵引架 8.入土铲 9.行走轮 10.液压马达 11.集膜箱 12.膜土分离装置图1 链齿式残膜回收机结构示意图Fig.1 Schematic diagram of chain tooth residual film recycling machine

2 膜土分离机构的结构设计及工作原理

2.1 膜土分离基本结构

膜土分离装置[8]主要由摩擦带滚筒轴、轴承座、摩擦带及机架组成,如图2所示。膜土分离装置主要通过摩擦带进行土膜的分离,摩擦带通过滚筒轴带动,动力由拖拉机输出,通过液压马达由前滚筒轴输入来带动摩擦带运动。

1.轴承座 2.支架 3.顶杆螺栓 4.摩擦带 5.滚筒轴 6.挂销轴 7.连接轴图2 膜土分离装置机构简图Fig.2 Membrane soil separation device mechanism diagram

2.2 工作原理

膜土分离装置由拖拉机带动,动力为55.13kW,采用牵引式作业。机构在行进过程中,升运链将膜土等混合物运送到物料箱中,经碾压滚筒碾压,把从土壤中收集的残膜、杂物及碎土和土块混合物进行处理,最终运送到膜土分离装置上,通过摩擦带进行有效的分离。

膜土分离装置的转向与机构的运行方向相反,摩擦带通过液压马达来带动,由拖拉机提供动力给液压马达。摩擦带通过顶杆螺栓进行张紧,膜土分离装置通过轴承座与前面机构进行连接。膜土混合物抛送到膜土分离装置上,由于土块及碎土、杂物和残膜的质量相差悬殊,所以土壤等在重力和初加速度的作用下被抛送的距离较残膜要相对较远。通过设计好摩擦带的长度,使土壤等从膜土分离装置分离到地面,而残膜则随膜土分离装置的运动最终收集入集膜箱中。

膜土分离装置的主要作用是将与残膜混杂在一起的土块及杂物进行有效地分离,通过调节液压马达的速度改变摩擦带的转速;通过调节碾压滚筒的转速改变混合物的抛送速度,通过调节张紧螺栓的长度改变摩擦带与地面的高度从而改变摩擦带的角度,最终确定膜土分离装置的最佳工作位置,从而对膜土进行有效的分离。

3 关键性机构的分析

3.1 碾压滚筒分析

碾压滚筒的作用是把由升运链运送过来的膜土混合物进行充分的碾压处理,滚筒的旋转方向与升运链的旋转方向相反,利于后续抛送膜土混合物。膜土分离装置的角度是可调的,通过调节装置的角度和速度,从而找到最佳配合方案,进而来调节膜土分离的效果。

3.2 机构运动及受力分析

本次试验地点为新疆阿克苏地区,土质干燥,含水量相对较低,膜杆较易与土壤进行分离。本次试验地为种植多年的棉花地,装置在工作前,试验地已经耙过,试验地中残留的棉秆已经所剩无几。

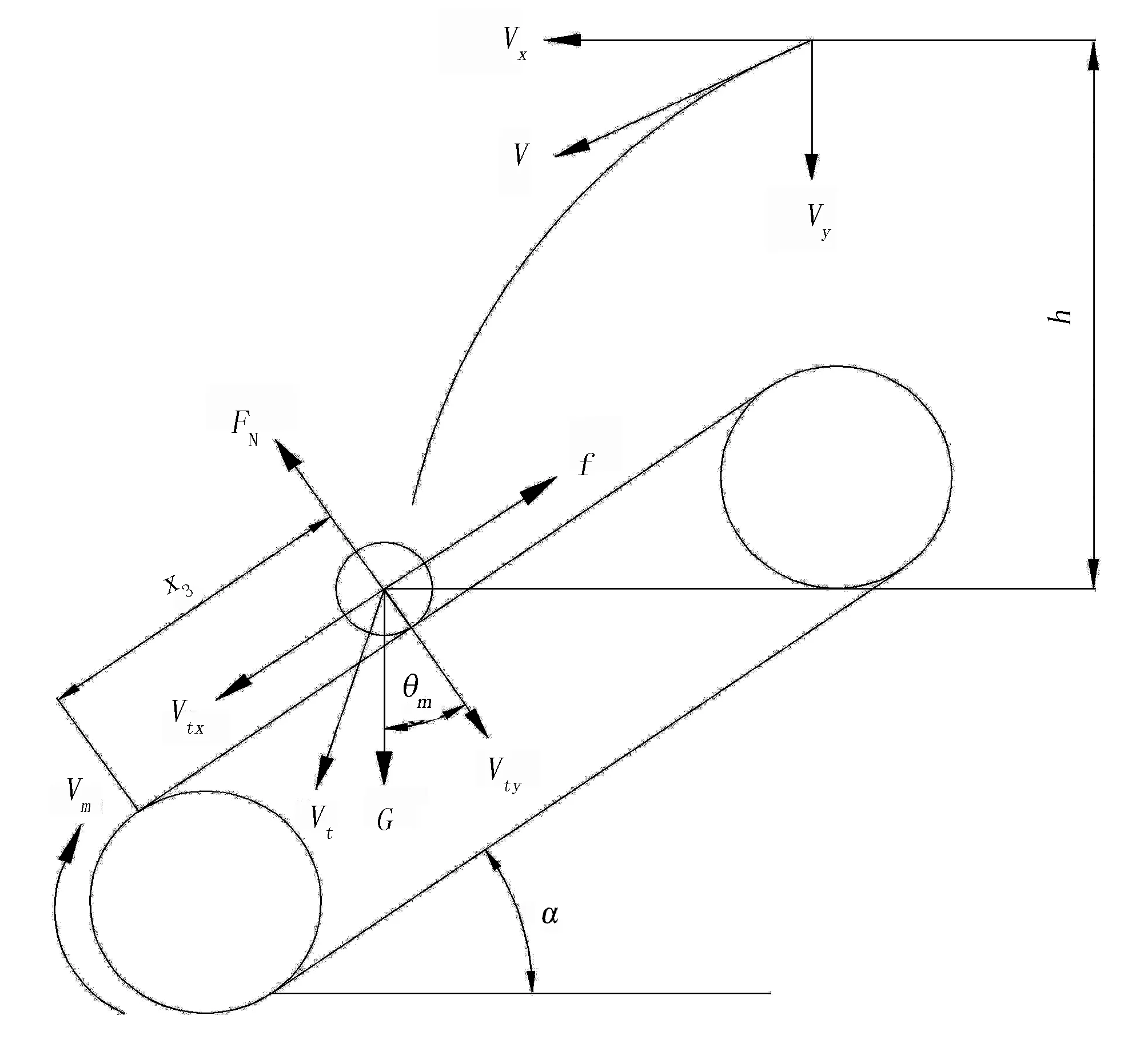

膜土等混合物从碾压滚筒中抛出时的运动方式为斜抛运动[9],斜抛运动在水平方向上做匀速直线运动,在竖直方向上做竖直上抛运动。在不考虑空气阻力的情况下,选抛射点为坐标原点,运动方式如图3所示。

图3 运动分析Fig.3 Motion analysis

膜土分离装置工作时,首先通过碾压滚筒装置把膜土混合物进行碾压,然后以一定的速度抛送到膜土分离机构上,抛送时膜土混合物与水平面成一定的夹角,所以物料做斜抛运动。设膜土混合物斜抛时的初速度为v0,与水平方向的夹角为θ,当把混合物看作为质点,则质点的运动方程为

(1)

式中m—质点的质量(g);

vx—速度在水平方向上的分速度(m/s);

vy—速度在竖直方向上的分速度(m/s);

t—质点运动的时间(s)。

由初始条件得

t=0,x0=y0=0,v0x=v0cosθ,v0y=v0sinθ

式中x0—质点初始水平方向位移(m);

y0—质点初始竖直方向位移(m);

v0—质点初始速度(m/s);

v0x—v0水平方向分速度(m/s);

v0y—v0竖直方向分速度(m/s);

θ—质点初始速度与水平方向夹角(°)。

式(1)积分一次得

(2)

再积分一次得

(3)

式中x—质点水平方向位移(m);

y—质点竖直方向位移(m)。

式(3)消去时间t得

(4)

式(4)表明轨迹方程为抛物线。

需求最大高度时,可由式(2)令vy=0,得

(5)

式中H—质点达到最大高度(m)。

需求最大水平射程时,可由式(3)令y=0, 得

式中t1—质点达最大高度时间(s);

t2—质点达最大水平射程时间(s)。

代入式(3)得最大水平射程为

(6)

式中X—最大水平射程(m)。

此时质点速度大小为

(7)

方向为

质点经过斜抛运动回到抛出点时,此时距摩擦带还有一段距离,所以质点还会继续运动直至抛送到摩擦带上时,再沿摩擦带进行运动。设质点在这段距离运动的时间为t3。当膜土混合物经过斜抛运动后以一定的速度与摩擦带接触,由于试验地的情况比较复杂,且土块的大小及形状也各不相同,所以土块的受力分析也比较麻烦。现在假设土块和残膜都是具有一定质量的质点,由于残膜与土块的质量不同则膜土混合物在摩擦带上的受力情况也不同,从而达到膜土的分离。当膜土混合物以一定的速度vtx及具有方向的撞击在摩擦带上时,此时摩擦带也以一定的速度vm进行运动。膜土混合物在摩擦带上的受力分析[10]如图4所示。

图4 速度分析Fig.4 Speed Analysis

已知传送带的长度为L,摩擦带与膜土混合物的抛出点在同一水平线上,由于混合物与摩擦带都具有一定的速度,且两者的速度大小与方向都不相同,则要求混合物先做减速运动,之后与摩擦带保持相同的速度进行运动。设混合物的速度大于摩擦带的速度,即vtx>vm。开始时混合物的运动为匀减速直线运动,直到速度减到与摩擦带的速度相同时,此后混合物随摩擦带一起运动。则有

(8)

式中vt—质点运动至摩擦上的速度(m/s)。

vty=vycosθm

则

(9)

式中vtx—膜土混合物的速度在摩擦带方向上的分速度(m/s);

t3—质点达到最大射程时到运动至摩擦的带时间(s)。

由于抛出点高于混合物的落地点,当混合物由抛出点运动至摩擦带的过程中得

(10)

式中h—质点从抛出点到摩擦带上的垂直方向的距离(m)。

由式(10)得

(11)

式中x1—膜土混合物由抛出点运动至摩擦带的水平位移(m);

x2—位移x1在摩擦带方向上的分位移(m);

α—摩擦带与水平方向的夹角(°)。

当膜土混合物运动至摩擦带上时,要保证土块不被摩擦带反带到集膜箱中去,残膜可以沿着摩擦带回到集膜箱中,由于土块与残膜质量不同,所受的摩擦力不同,则土块和残膜各自的受力分析如下。

由牛顿第二定律得

m1gsinθm-μm1gcosθm=m1a1

(12)

式中m1—土块的质量(g);

θm—重力与垂直摩擦带方向的夹角(°),且α=θm;

μ—土块与摩擦带间的动摩擦因数;

a1—土块的加速度(m/s2)。

(13)

式中x3—土块在摩擦带上的下滑位移(m);

vm—摩擦带速度(m/s)。

m2gsinθm-μ1m2gcosθm=m2a2

(14)

式中m2—残膜的质量(g);

μ1—残膜与摩擦带间的动摩擦因数;

a2—残膜的加速度(m/s2)。

(15)

式中x4—残膜在摩擦带上的下滑位移(m)。

由上面分析可得,设计摩擦带长度时应保证摩擦带不能回带,要保证残膜能通过摩擦带反带回膜箱中,土块通过摩擦带时被分离回试验地中,则摩擦带长度L应满足设计要求。

摩擦带设计的长度为

(16)

当摩擦带的长度为L时,此时土块刚好与摩擦带的速度相等。为了保证土块等能与残膜进行分离,则摩擦带的设计长度要小于L。

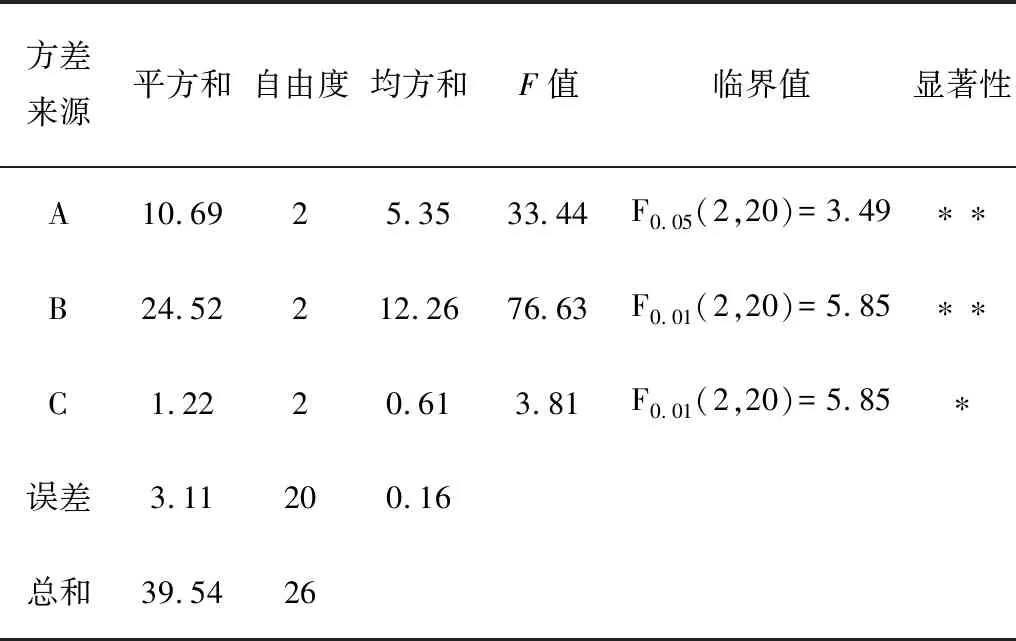

当不考虑外界阻力影响时,斜抛运动只有重力做功,所以机械能守恒。由动能定理得

(17)

当机构在工作过程中考虑空气阻力等原因时,由于残膜与土块等杂物的质量相差较大,导致它们所受的阻力有所区别,所以残膜被抛送到摩擦带上的位置也会较土块抛送到摩擦带上的位置略有不同。

4 膜土分离装置试验

4.1 膜土分离装置的正交试验

膜土分离装置的分离效果的好坏与碾压滚筒的抛送速度、膜土分离装置的角度,以及转速有着至关重要的联系。所以,要想得到膜土分离率就需要通过试验得到装置的相关参数,求出最佳组合的试验方法,从而解决膜土分离的问题。试验主要研究的因素有膜土分离装置角度、膜土分离装置转速及抛送速度。膜土分离率的好坏与以上因素有着至关重要的联系。

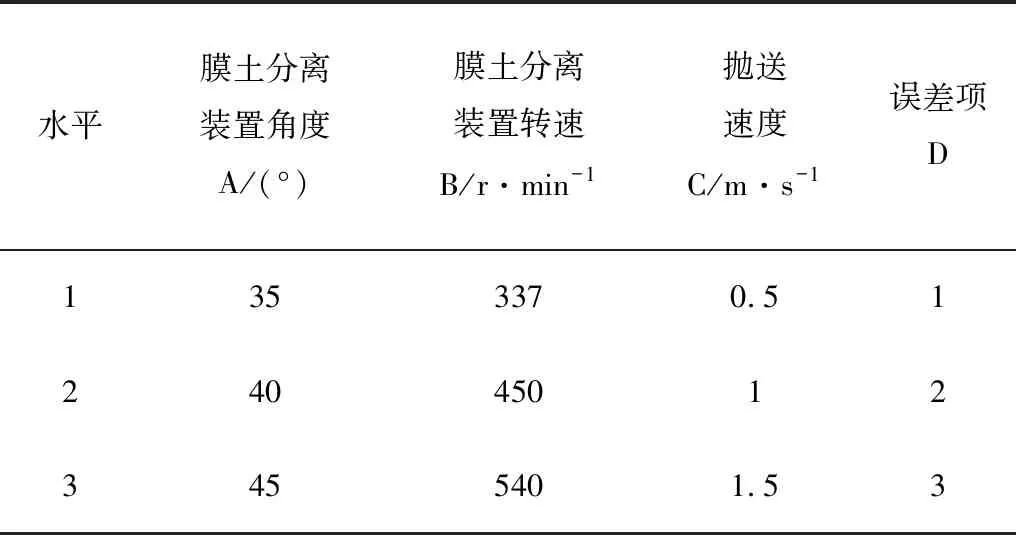

试验采用三因素四水平的正交试验[11]方法,试验的因素与水平如表1所示;表2为正交试验的结果。

表1 试验因素水平Table 1 Test factor level

表2 正交试验结果Table 2 Orthogonal test results

由表2可知:各因素对分离率的影响的主次顺序为膜土分离装置的角度、转速及抛送速度。其中,膜土分离装置的角度对膜土分离率的影响最为显著。

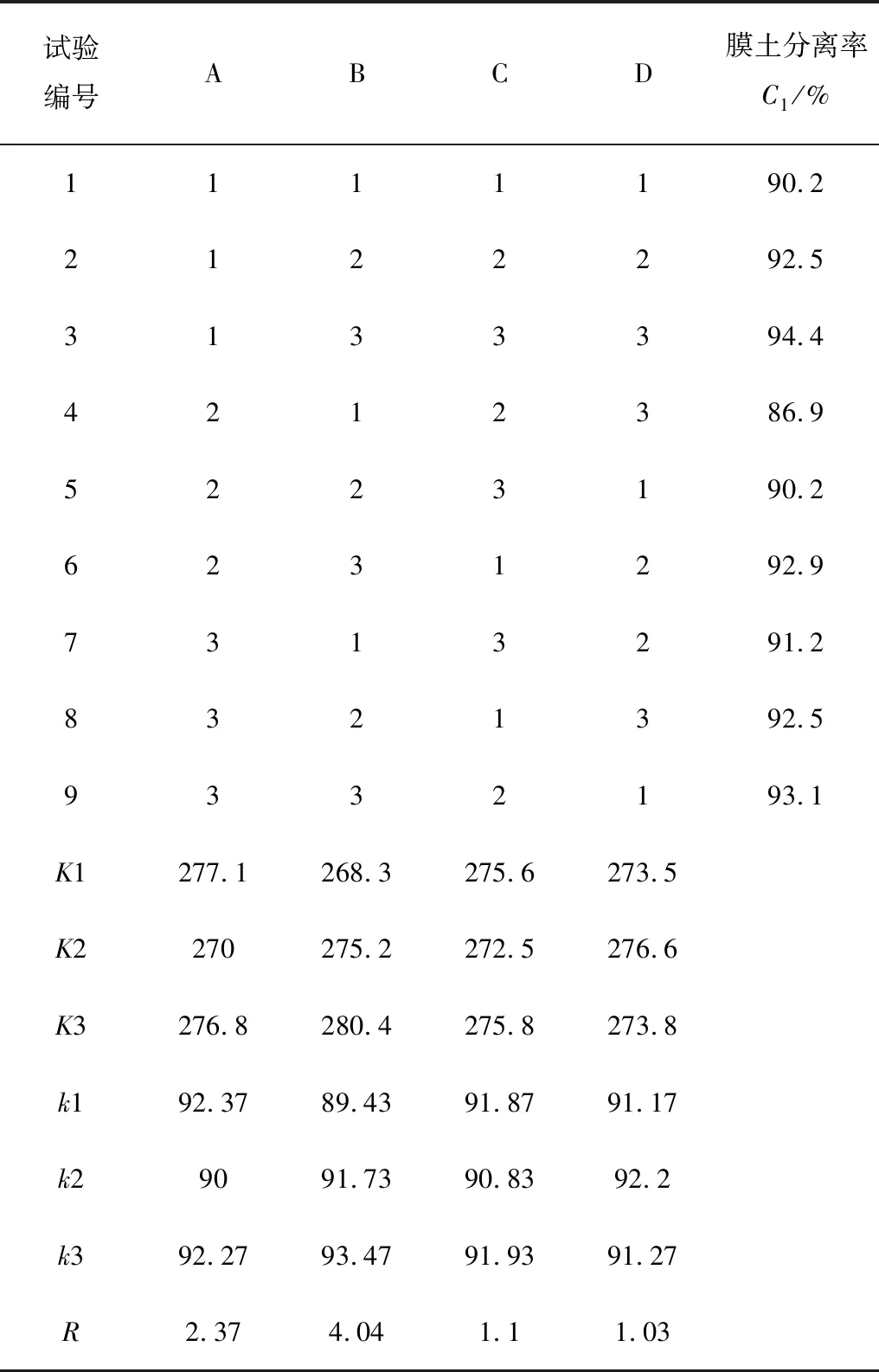

4.2 膜土分离装置的方差分析

为了进一步检验试验样本各因素差别的显著性,需要对各因素进行方差[12-13]分析,如表3所示。

表3 方差分析表和显著性检验Table 3 Variance analysisTable and significance test

方差分析中,F比越高的因素,对分离率的影响越显著。膜土分离装置的角度的F比和装置的转速的F比大于F0.01(2,20),对膜土分离率具有高度显著的影响,抛送速度的F比大于F0.05(2,20),对膜土分离率具有显著影响。

由方差分析可知:影响因素中转速和角度两个对膜土分离率具有高度显著的影响,而抛送速度对膜土分离率具有显著的影响。3个因素的主次关系是:转速>角度>抛送速度。

5 结论

1)通过试验分析可得:利用摩擦带进行膜土分离具有明显的效果,可以有效地进行膜土的分离。通过以上对膜土分离装置的试验分析可得,膜土分离装置的转速对膜土分离率的影响最为显著。

2)当膜土分离装置的转速为540r/min、膜土分离装置的角度为35°,抛送速度为1.5m/s时,组合方式为最佳,此时膜土分离效果最佳,膜土分离率达到94.4%。