铲齿式测力回收装置的设计与试验

2019-05-24贺念东张学军陈恒峰

贺念东,郭 辉,2,张学军,陈恒峰

(1.新疆农业大学 机电工程学院,乌鲁木齐 830052;2.新疆农业工程装备创新设计实验室重点实验室,乌鲁木齐 830052)

0 引言

地膜的覆盖种植在新疆地区农业中得到了广泛的应用,随着地膜的广泛应用,其副作用也随之显现[1-3]。地膜在田间残留破坏土壤结构,危害作物生产环境[4-5]。现阶段地膜回收主要是机械回收,回收效率高,能有效降低劳动强度[6]。地膜的机械回收的作业工序主要有起膜、拾膜、脱膜及卸膜几个阶段[7-8]。其中,拾膜阶段是关键阶段,拾膜过程属于机械运动,完整捡拾地膜需要地膜具有一定的拉伸强度,国内常见的拾膜机构有钉刺式、齿链杆齿式及弹齿式等几种[9-11],主要回收地膜的方式是从地里拉起地膜。本文设计一种铲齿式测力地膜回收装置,通过铲齿的结合,能够在线检测地膜需要的挑膜力。

1 机构的结构及原理

1.1 整体结构

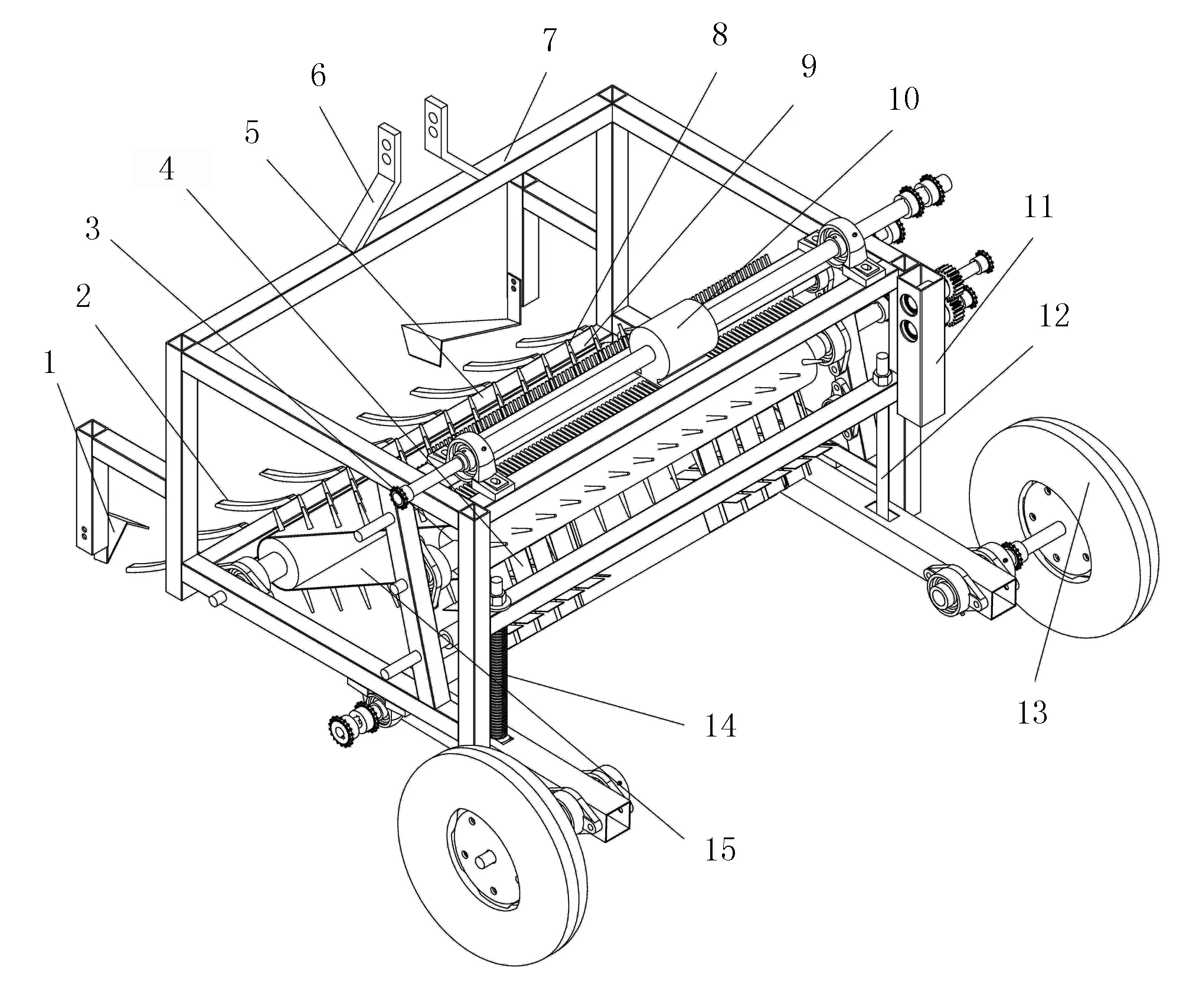

该机构包括机架、起膜铲、边膜铲、传动系统、地轮及仿形机构等,如图1所示。

1.2 工作原理

工作时,起膜铲入土,边膜铲清理边膜覆土,地膜运动到起膜铲上,地轮的动力传动至扭矩仪上,从扭矩仪输出动力,使挑膜滚转动,带动挑膜齿转动,使地膜被挑起并拉扯向上运动;地膜运动到最高处时,清土机构逆向运动,清理地膜上的土壤;当地膜转动到脱膜辊处,齿间朝下,大部分残膜在重力作用下掉下,并被脱膜辊卸下。此过程通过工作中扭矩仪记录扭矩大小变化,计算挑膜力。

1.边膜铲 2.起膜铲 3.挑膜辊 4.卸膜装置 5.挑膜辊 6.悬挂架 7.机架 8.挑膜齿 9.清土装置 10.扭矩仪 11.换向装置 12.支杆 13.地轮 14.弹簧 15.皮带图1 铲式地膜回收机简图Fig.1 Sketch of shovel type film recovery machine

2 关键部件的设计

2.1 拾膜部件的设计

拾膜装置设计目的主要有两方面:一是转动齿能够挑起残膜;二是挑起的残膜被齿携带前进,膜面上的土块能够沿膜面下。

2.1.1 输膜倾角的计算

挑膜辊由滚筒、皮带及挑膜齿组成,皮带上装有挑膜齿,滚筒带动皮带转动,使挑膜齿向上拉地膜,如图2所示。根据机构的空间机构安排及设计要求,挑膜辊滚筒直径为100mm的圆形滚筒,挑膜齿为直齿,齿长取70mm。由于输膜要求保证土块能够下滑,所以需要设计一个合理的倾角,降低功耗,因此需要对土块在挑膜面上进行运动分析。

1.滚筒 2.皮带 3.挑膜齿 4.土块 5.地膜图2 土块受力图Fig.2 The force of the clod

对运动中的土块进行受力分析:土块在地膜上要使土块下滑,重力的分力大于摩擦力f,即

Gsinβ-f≥0

N-Gcosβ=0

f=uN

式中G—土块重力(N);

F—土块受到的摩擦力(N);

N—土块受到的支持力(N);

β—输膜倾角(°);

u—土块在地膜表面的摩擦因数。

由此可知,输膜倾角β取决于土块于地膜间的摩擦因素。经查证,土块在地膜上滑下的角度在15°~30°之间,输膜倾角β≥15°~30°。本试验设计的输膜倾角为36°。

2.1.2 齿间的运动分析

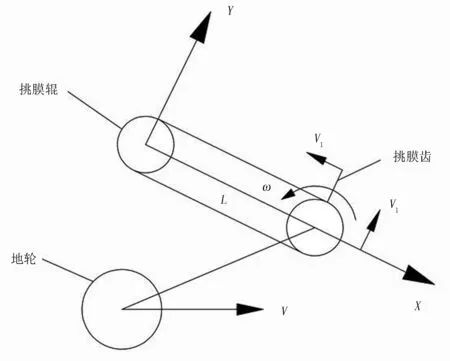

当挑膜齿从A点转动到B点位置时,挑膜齿开始向上拉地膜,为了保证能够连续拉地膜,此时A点位置应该保证有另一根挑膜齿到达,能够进行下一次挑膜。挑膜辊的转速关系到整机的工作效率:转速过高,容易打碎地膜;转速过低,地膜会在叉排上堆积,影响挑膜部件的工作效率[12-13]。设计过程中,当机具工作时,机具前进的距离就应该是需要回收的地膜长度,挑膜辊的转速大于地轮的转速,但不能过大。挑膜滚筒的直径和转速与地轮的直径及机具的工作速度有关系。图3为A—B的运动分析图。

图3 挑膜齿的运动分析Fig.3 Motion analysis of picking teeth

由图3得

式中L—两挑膜辊的间距(mm);

r—挑膜辊的半径(mm);

V1—挑膜辊的线速度(mm/s);

d—齿长度(mm)。

挑膜辊上的齿间距需要保证膜过起膜叉排,挑膜齿能够拉扯上地膜,根据地轮到挑膜辊的传动比,计算两挑膜齿的间距。取机具行驶速度V为2.49~5km/h,计算最小齿间距距离L>207mm,取L齿=210mm,则

V1=2πr2n

i=r1V/r2V1

L=V2·T

式中V—地轮的转速(m/s);

V1—挑膜辊的线速度(m/s);

r1—挑膜辊直径(mm);

r2—地轮直径(mm);

L—两挑膜齿间距(mm);

V2—挑膜辊的速度(m/s);

T—时间(s)。

2.2 起膜叉排的设计

2.2.1 起膜部件

起膜铲的作用是将地膜从地表托起,使其在起膜铲上滑移,进入拾膜部件的工作区域,为挑膜顺利进行创造有利条件,能够使铺膜区域的土壤疏松,减少挑膜的阻力,使拾膜部件顺利工作[14]。

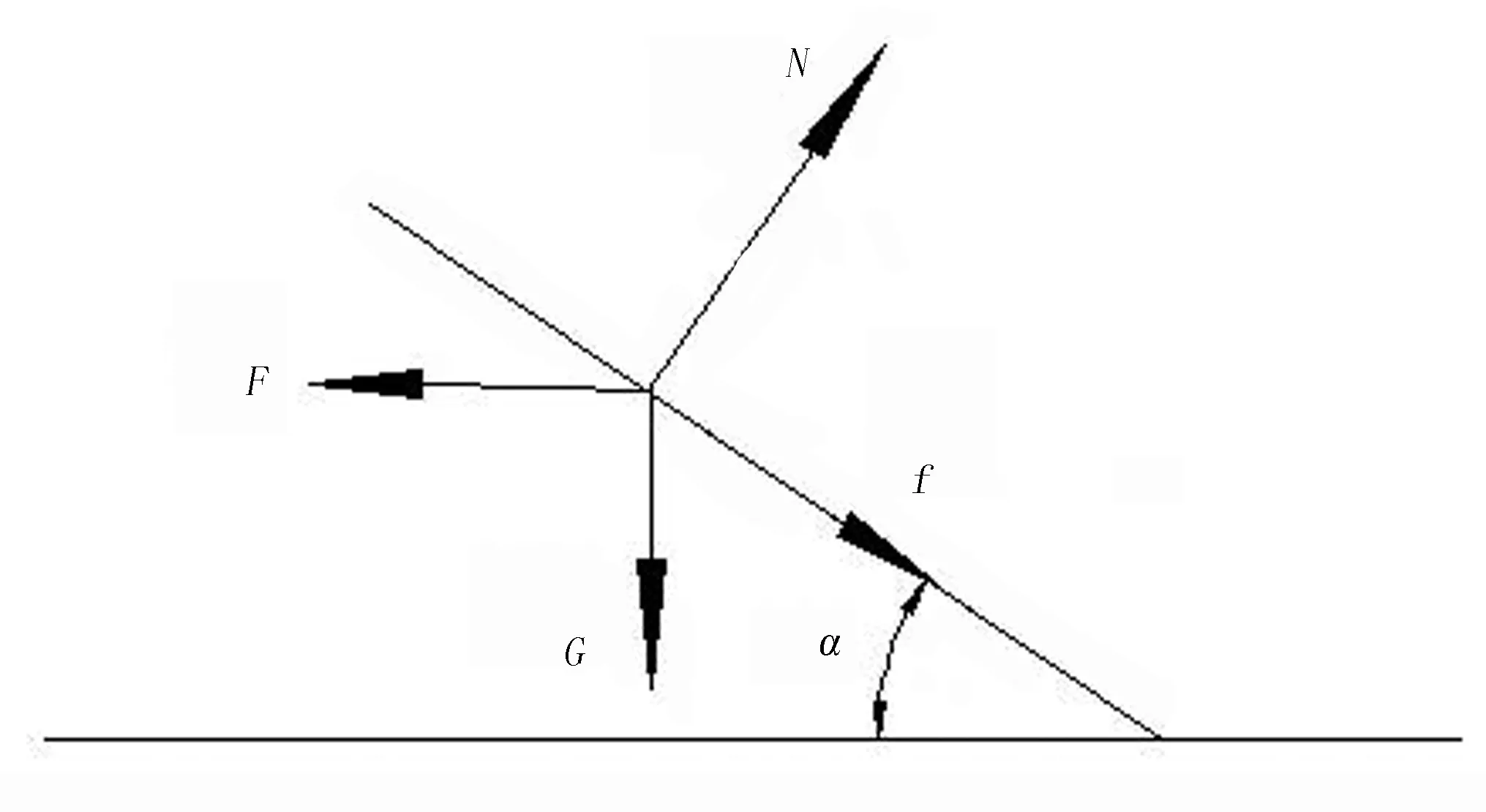

起膜铲前进是入土作业,将地膜托起的同时,田间的复杂地况会影响到起膜铲的工作,使拾膜部件的拾膜工作无法正常进行。因此,起膜部件的设计应该考虑:①具有一定的强度或刚度,能够保证田间工作顺利;②能够使地膜顺利在铲面运动。起膜铲受力分析如图4所示。

图4 起膜铲受力图Fig.4 Stress diagram of film shovel

起膜铲处于受力平衡状态时,其平衡方程为

Fcosα-f-Gsinα=0

FN-Gcosα-Fsinα=0

f=uN

式中F—起膜铲所受工作阻力(N);

FN—起膜铲所托残膜及杂物反作用力(N);

G—所托残膜和杂物的重力(N);

f—起膜铲上刃面对所托地膜和杂物的摩擦力(N);

α—起膜铲入土角(°)。

入土角过大,起膜铲托起的地膜和杂物将会壅堵在起膜铲上,导致工作阻力的增加,增大能量消耗;入土角过小,则起膜铲不能将残膜托起至一定的高度,从而影响整机的作业效果。根据文献及试验,起膜铲入土角α取10°~35°时起膜效果最好[13-14],本设计取入土角α=11°。

2.2.2 起膜叉排设计

起膜叉排是保证拾膜机构顺利拾膜的关键部件,起膜叉排由不同尺寸的起膜铲构成。作用是托起地膜,疏松土块。起膜铲起膜插排的整体设计排布方式采用如图5所示的三角形排布,起膜叉排的地膜在挑膜齿的拉动同时,提升段的土块能沿着起膜插排左右两侧下滑,不在地膜中间部位积累,阻碍地膜的回收,中间往左右两侧分带一定的倾角。

整体宽度为D,叉排入土倾角为α,叉排的间距为L,其要求为:①齿间能够入土20~30mm,并且能够保持地膜在起膜铲上顺利向上运动。根据当前新疆棉花等作物铺膜种植模式(株距10cm、行距66cm、两边覆土压膜各7.5cm)[15],设计相邻起膜铲间距为120mm,此间距便于土壤从间隙中顺利地通过,减小拥堵和动力损耗。②将设计的起膜叉排位于整机的最前方,起膜铲由直径为10mm厚的钢板折弯而成,整个叉排宽度D为1 020mm;为了叉排便于入土,前端制作成尖状与地面有一定的入土角,据整机设计空间结构要求,起膜铲的倾角α取10°~15°,设计时取11°。③叉排的长度影响地膜的挑膜效果,长度不易过长,叉排较长,地膜不能够顺利输送到顶端。因此,取起膜铲最大长度为d2=21cm,最小长度d1=17cm。

1.起膜铲 2.机架图5 起膜插排简图Fig.5 The membrane fork line diagram

2.3 机架及仿行部件的设计

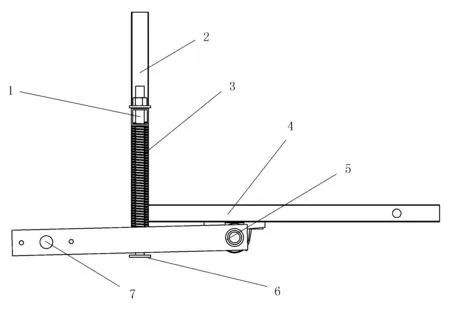

机架选用40mm×40mm×3mm的方管焊接而成,以满足机具的强度要求。起膜铲与机架固连在一起,要保证起膜铲有一定仿形功能和避让石头、根茬等功能,因此需要机架仿行。仿行机构通过压缩弹簧与支杆相连,地轮支杆在中间动力轴铰接,地轮能绕交接中间动力轴处摆一定转角,地轮的上下起伏,使机架随着地轮进行仿行,保证机架的稳定工作,如图6所示。

1.支杆 2.机架部分 3.弹簧 4.机架部分 5.中间动力轴 6.杆固定块 7.地轮轴孔处图6 仿形部件图Fig.6 Profiling parts

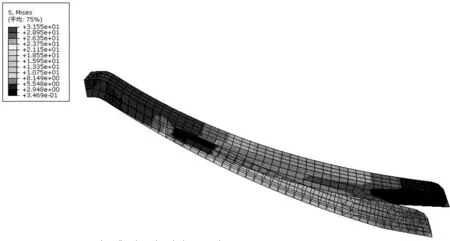

2.4 起膜铲的有限分析

1)根据机构设计,起膜铲是本机构的关键工作部件,起膜铲的合理结构、强度要求及形变量都是关系到挑膜机构能够顺利挑膜的关键,因此对起膜铲进行有限元分析。

2)根据初步的计算与设计,设计的起膜铲的形状如图7所示。起膜铲的长度为170~210mm,起膜铲的高度为100mm,起膜铲的材料为65Mn,起膜铲采用焊接方式固结在40×40mm的方钢

“谢谢你送给我最完美的礼物。爱骨如你,显而易见这里的每一块骨骼是按照人体各部位构造安放,各居其位,唯有两块骨骼打破规则,第一块是你送给我的颅骨,第二块是最右侧看似不起眼的指骨,指骨主人的出现影响到你日后的人生轨迹吗?”

3)为了确定起膜铲的设计是否合理,取210mm起膜铲进行有限元分析。

2.4.1 建立有限元模型

起膜铲的三维有限元模型是在Abaqus/CAE6.14-1模块建立。对起膜铲的三维模型进行参数设定:杨氏模量为210MPa,泊松比为0.3。网格划分通过布置种子来控制网格密度,种子的近似全局尺寸设置为0.01,网格的单元属性设置为六面体,划分技术为扫掠化网格划分,设定算法为进阶算法。

2.4.2 分析步定义和载荷定义

在实际工作中,起膜铲的铲柄是被固定的,在XYZ三轴方向是固结的。齿前端部分受到土壤的阻力,会引起起膜铲的形变。根据机构的整体设计,起膜铲尖入土最大深度为40mm,,根据起膜铲田间运动受力分析,起膜铲在土壤中挠动过程中,土壤会给齿前端一个向后的阻力F1和一个支撑力N1。

起膜铲在土壤中受到的阻力F=Kω·A。其中,Kω为载荷系数,与土壤的紧实度、机具前进速度等有关系,一般取4.9~9.8N/cm;A为齿接触土壤面积,这里Kw最大为9.8N/cm2,土壤的阻力为F1=9.8×0.76×1.5=11.2N,N1=9.8×1.5×2.7cos11°=38.9N。

2.4.3 有限元分析的结果

通过有限元分析,得到起膜铲的应力应变结果如图7所示。在齿柄处的应力值为31.55MPa,而材料的屈服强度为784MPa,取安全系数为1.5,该材料许用应力[δ]=47.325MPa,因此[δ]<[δ屈]。

图7 起膜铲的应力云图及形变云图Fig.7 Stressed clouds and deformed clouds

由图7可以看出:起膜铲最大变形量在顶端,最大位移值为2.36mm,在许可的范围内,因此符合设计要求。

3 田间试验

3.1 试验条件

在新疆农业大学试验田进行铲齿式测力回收机构试验,如图8所示。取新疆巴州浩天农业科技开发有限公司生产的聚乙烯吹塑农用地面覆盖薄膜,宽为1 000mm、厚为0.020mm。根据大田铺膜要求,对地膜的边膜及中间部位覆土,边膜覆土厚度为4~6cm,中间部位覆土厚度为3~5mm。试验样机上安装蚌埠金诺传感工程系统有限公司JN-DN型动态扭矩传感器及300A无纸记录仪。

图8 田间试验图Fig.8 Field test chart

3.2 试验方法

路阳红404拖拉机行驶速度为2.6~5km/h情况下,通过扭矩仪上测得拾起0.020mm地膜被拉起的扭矩。按下列公式计算被拉起需要的力,即

ΔM=M-M空载

ΔM=ΔF负荷·R滚

M输出=M输入·i·P

式中ΔM—挑膜机构运动和空载时的差值(N·m);

M—机构田间工作时的扭矩(N·m);

M空载—无拾膜运动时的扭矩(N·m);

ΔF负荷—挑膜齿上的受力(N);

R滚—挑膜滚齿轮到受力集中处的距离(mm);

M输出—输出扭矩(N·m);

M输入—输入扭矩(N·m);

i—传动比;

P—传动效率;

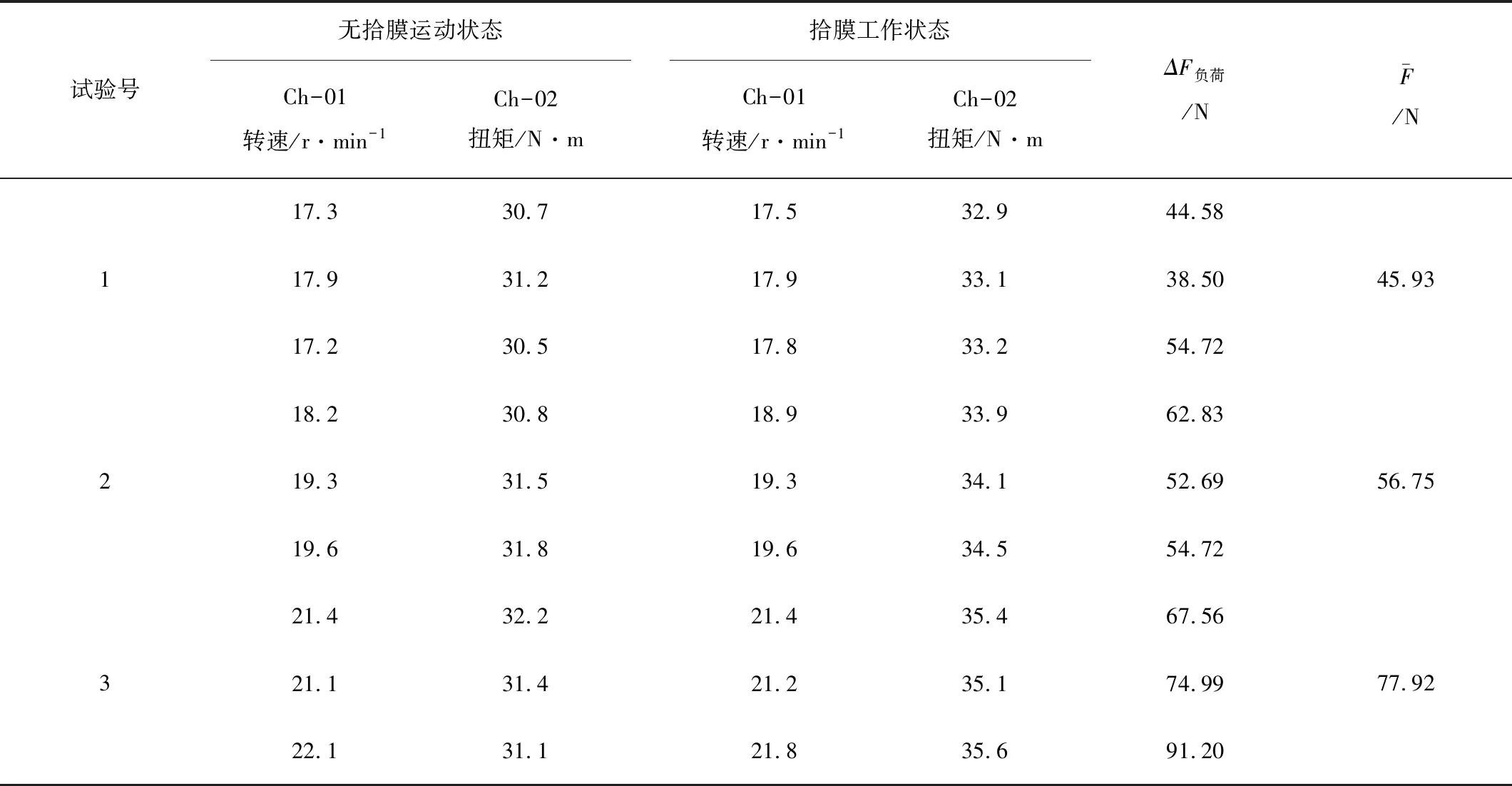

3.3 试验结果

1)试验结果如表1所示。试验结果表明:作业速度在2.5~5km/h时,地膜被拉起力为45.93~77.92N。

表1 试验结果Table 1 The test results

2)在装置拾膜顺利工作过程中,装置的转速越低,扭矩越小,转速越快,扭矩越高;转速逐渐增加,田间土块会在膜上堆积,一方面造成装置地轮运动不稳定,另一方面使膜面积累积的土块较多,使地膜拉扯出地表的受力增大,导致转速和扭矩的波动。

4 结论

1) 采用了铲齿式的回收方式,结构简便,能耗较低,能够顺利地完成起膜作业并测得挑膜力大小。

2)设计了铲齿式回收方式的主要参数:起膜铲入土角为10°~15°;输膜倾角为36°;起膜叉排的排布为三角排布,齿间距为210mm。同时,通过Abaqus静力学分析验证了起膜铲结构的合理。

3)田间试验表明:装置转速越低,扭矩越小,转速越快,扭矩越高;拉起0.020mm地膜在田间被拉起力为45.93~77.92N。