果园单人操控式小型升降管理机设计

2019-05-24江世界刘继展马瑞娟赵升燚王江山

江世界,刘继展,马瑞娟,赵升燚,李 男,王江山

(1.江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013;2.江苏省农业科学院 果树研究所,南京 210014)

0 引言

截止到2015年,我国的水果种植面积接近1 282万hm2,水果产量达到2.7亿t。果树的剪枝、授粉、套袋、采果、蔬果等都需要在空中完成作业,人工攀爬、借助扶梯或者简易平台等传统的空中作业形式安全性差、作业强度大、效率低,且需要频繁地上下以及挪动,操作不便。因此,发展便捷的果园空中作业辅助装备对果园产业具有重要的意义。

欧美等发达国家的果园升降平台发展较为成熟[1-2],但我国果园以矮化密植居多,且不同地域、新老果园的规格、地形条件不一,树冠郁闭情况严重,国外各类升降装备普遍特定模式、尺寸偏大且价格高昂而无法适应国内果园的应用[3]。国内寇元哲[4]、樊桂菊[5]、买合木江·巴吐尔[6]等开发了折臂式升降平台,王建超[7]等研制了悬挂式升降平台,新疆机械研究院[8]、刘大为[9-10]等人研发了剪叉式升降平台。该类果园升降平台采用传统的驾驶与作业分开方式,尺寸较大且需要不同人员配合操纵作业,因而在果园的实际应用受到了限制。目前,驾驶作业一体的果园升降平台已成为另一大发展趋势,北京市农业机械试验鉴定推广站、孙振杰等[11]、张花哲等[12]、李磊等[13]的成果有力推动了台上操控型果园升降平台的发展;但上述机型尺寸偏大,更小型化单人台上操控的果园升降平台的研发将成为满足现有郁闭果园内灵活作业的客观需要。

单人、小型化客观上对果园升降平台操作使用的便捷性和丘陵作业的安全性提出了更高要求。人机工程学设计是保证小型化与安全性有机协调、单人操控与作业的便捷性的前提,但现有研究较为缺乏。

针对现有果园升降平台研发的不足,本文进行了果园单人操控式小型升降管理机设计,并进行了室内性能测试和果园作业的性能验证。

1 果园规格与环境调研

我国果园规格多样,不同区域、不同果树品种、不同种植模式间存在着较大差异。在江苏省不同地区的桃园、梨园展开了广泛的实地调研,调研发现:

1)果树多种植在小于15°的丘陵缓坡上,同时地形起伏较大,对管理机的通过性和作业安全性提出了一定要求。

2)目前,老龄的非标准果园和新建的标准化果园并存。以桃树种植为例,非标准化果园的种植方式不规范,种植密集且规格多样,如镇江市樟山桃园的平均株距和行距分别为2.5m和3m,且树冠偏矮,树冠交接造成行间郁闭[见图1(a)];新建标准化果园也根据不同果树品种的采光要求和栽培模式更新存在不同的规格,如株距和行距分别为2m和6m的一行一沟模式[见图1(b)],行间开设宽排水沟,地面情况复杂;株距和行距均为4m的三行两沟模式[见图1(c)],满足果园排水需求的同时,为机械化作业提供了便利条件;株距和行距分别为3m和5m的无排水沟起垄模式[见图1(d)],行间距较宽且地面平整,更便于果园机械化作业。

(a) 2.5m×3m (b) 2m×6m

(c) 4m×4m (d) 3m×5m图1 丘陵果园特征Fig.1 The characteristics of hilly orchards

3)老龄非标准化果园和各类标准化果园的树冠高度差异较大, 既有不同品种和树龄的因素, 也有栽培模式的变化。传统矮化密植的果树较低矮,但其存在树冠郁闭、结果平面化及易滋生病虫的不足,因而新建果园逐步抬高主枝角度,树冠平均高度由2.5m抬高到3m(见表1),有效改善了通风透光和提高了水果品质。树冠高度的增加,使辅助作业的小高度升降装备成为客观需求。

4)目前,果园的种植规模普遍偏小,除仪征捺山133.3hm2水晶梨园、溧阳平湖20hm2油桃园和部分科研种植的较大规模种植以外,普遍种植规模在2~3.3hm2左右。

2 整体方案

2.1 设计目标

根据果园的现状的调研,为有效适应丘陵果园的果树种植模式和果园作业需求,围绕实现小型化的单人操控进行果园升降管理机的研发。

1)为实现树冠高度的小升降辅助作业并保证各类规格果园的通过性,同时满足较小种植规模的成本与效益要求,以小型化为果园升降管理机设计的首要目标。

2)为实现机身的小型化并便于较小规模果园的灵活使用、减少劳动力耗费,选择单人操控-作业模式,并通过便捷化操控设计实现单人方便地升降、上下工作台和驾驶及空中作业。

表1 树冠高度的正态分布Table 1 Normal distribution of canopy height

2.2 设计方案

果园单人操控式小型升降管理机由小型电动履带底盘、剪叉升降机构、集成操控工作台和自动安全防护系统构成,如图2所示。

1)小型电动履带底盘和轻量小升程升降机构组合,实现机身的小型化,满足各类果园的密植郁闭和复杂地面条件下的灵活通过性,并极大地降低成本和能耗;

2)升降工作台上的集成式操控/工具盒,单人实现底盘的行进、转向、点动与升降及空中作业的便捷集成操控,并以电动收放式侧板结构实现操作者与货品的便捷上下,从而实现单人的随时方便作业,并减少果园管理的人力耗费。

1.集成操控/工具盒 2.工作台 3.电动履带底盘 4.剪叉升降机构 5.收放侧板 6.丁字活撑脚图2 果园单人操控式小型升降管理机设计总体结构Fig.2 Structure of the single-operated small lifting manager for hilly orchards

3 升降管理机的小型化设计

3.1 基于人机工程学的果园作业升降范围分析

3.1.1 人机工程的参数关系方程

升降范围与抬升高度是升降管理机的关键参数,抬升高度必须满足对果树管理作业的要求,但抬升高度必须由升降机收缩的最低离地高度和升降范围结合来实现,过大的最低离地高度将导致侧板过度倾斜,影响操作者与货品的便捷上下;而过大的升降范围亦将增加剪叉的级数和水平尺寸,从而导致底盘尺寸变大与升降翻倒风险的矛盾,并增加了系统复杂性且对平台稳定性造成影响。因此,将果树高度和人体尺寸结合,根据人机工程学原理确定合理的升降范围,对果园升降机的性能具有关键意义。

由图3建立果园空中作业的人体-果树参数关系为

h1+hb≥he

(1)

h1+hc≥hd

(2)

式中h1—升降机抬升最大离地高度(mm);

hb—长时间抬臂作业的手部高度(mm);

he—长时间抬臂作业的适宜离地高度(mm);

hc—抬臂极限作业高度(mm);

hd—空中作业极限离地高度(mm)。

在升降机工作台上对树冠进行伸臂管理作业时,肩、臂、手部肌肉长时间承受静负荷导致疲劳;长时间抬头作业也将导致颈部的疲惫并严重影响作业效率。根据人机工程学原理,应尽可能让手臂长时间处于较自然的水平状态,头部亦不高于视线的自然水平状态;同时,空中抬臂作业的极限高度hd亦应满足果树管理高度范围的完整覆盖需要。

图3 果园空中作业的人体-果树参数关系Fig.3 Parameter relations between human body and fruit tree in for aerial work in orchard

3.1.2 人体尺寸参数的确定

按《GBT12985-1991 在产品设计中应用人体尺寸百分位数的通则》,选用成年人体尺寸百分位数5%作为设计尺寸上限值的依据,并计入相应的功能修正量。根据《GB10000-88 中国成年人人体尺寸》数据,男、女成年5%百分位数的人体肩高分别为1 281mm和1 195mm、中指指尖点上举高分别为1 971mm和1 845mm。

根据概率论,两个相互独立正态分布的任意线性组合仍服从正态分布,同时以15mm计入穿鞋修正量,即将1 253mm作为长时间抬臂作业的手部高度hb、以1 923mm作为抬臂极限作业高度hc。

3.1.3 树冠高度取值的确定

由不同果园的树冠高度采样测量结果(见表1),每一个桃园的树冠高度符合正态分布,则相互独立的正态分布的任意线性组合仍服从正态分布,剔除极少异常情况,以98%百分位数的测量统计结果作为设计中的树冠高度取值。同时,树冠采收、剪枝等作业高度通常低于树尖高度,分别以树冠高度取值的80%和95%作为长时间抬臂作业的适宜离地高度he和空中作业极限离地高度hd,计算得:he=2 847.8mm,hd=3 381.8mm。

3.1.4 分析结果

将人体尺寸hb、hc与树冠作业尺寸he、hd分别代入式(1)和式(2)得:h1≥1 954.8mm且h1≥1 458.8mm,综合两项并考虑安全余量,以1 625mm作为设计的抬升离地高度。

3.2 防侧翻的底盘小型化关键参数设计

3.2.1 侧翻临界参数关系

空中作业时,人体往往贴近工作台一侧伸臂完成,而从通过性与行驶稳定角度考虑底盘横向尺寸亦较小,但离地高度和坡度的影响可能产生侧翻风险。

操作者在果园空中作业时,当整体重心的偏离超过地面支撑的竖直平面时,则会发生侧翻。在发生侧翻的临界状态下,果园管理机与人体的总重心落在通过侧翻地面支点的竖直线上,即

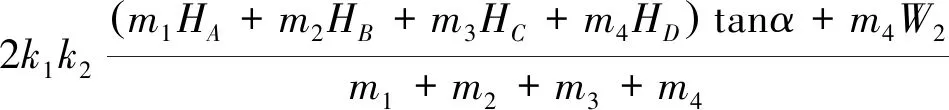

(3)

式中mi—各对象的质量(kg);

由图4得

m1(W1-HAtanα)cosα+m2(W1-HBtanα)cosα+

m3(W1-HCtanα)cosα+m4(W1-W2-

HDtanα)cosα=0

(4)

式中m1、m2、m3、m4—底盘、升降机、集成操控工作台、人体的质量(kg);

HA—底盘的重心离地高度(mm);

HB、HC、HD—最大抬升高度时的升降机、集成操控工作台、人体的重心离地高度(mm);

W1—侧翻地面支点E到升降机中心线的距离(mm);

W2—人体重心D距升降机中心线的偏移量(mm);

α—地面坡度(rad)。

3.2.2 防侧翻的底盘尺寸参数设计

由式(4)进一步可得

(5)

其中,W1反映了底盘的宽度。由式(5)发现:当在一定果园地面坡度α上空中作业时,升降机与工作平台、人体的重心离地高度HB和HC越大,则要求更大的底盘宽度才能保证不发生侧翻;作业时人体的重心偏移W2所导致侧翻风险的增加要求以更大的底盘宽度来防止。

底盘宽度加大将导致升降管理机相应尺寸的变大,对果园行间郁闭空间的通过性和灵活作业、转向均造成不利影响。因而进一步有

(6)

式中 [W]—防止侧翻的底盘最小设计宽度(mm);

k1—底盘宽度与侧翻地面支点距离放大系数;

k2—安全系数。

A.底盘重心 B.升降机与工作平台重心 C.集成操控工作台重心 D.人体重心 E.侧翻地面支点图4 升降平台果园作业的侧翻临界状态Fig.4 Critical rollover state of the lifting platform in orchard operation

3.2.3 关键参数的确定

1)式(6)中:HA、HB、HC决定于管理机的部件材料、结构尺寸和抬升高度,HD则决定于人体高度与抬升高度。

根据人体工程学,人体重心位置位于人体高度的56%,同时以15mm计入穿鞋修正量,即

HD=h1+0.56hr+15

(7)

式中hr—人体的极限高度(mm)。

式(6)中,作业时的人体重心偏移量W2决定于工作台尺寸和人体尺寸(见图3),当工作台与底盘宽度一致时,有

W2=[W]/2-Br/2

(8)

式中Br—人体的立姿腹厚(mm)。

2)由式(7)、式(8)可知:人体的尺寸越大,则HD越大而W2越小;同时,人体的尺寸与质量m4间存在相关性。

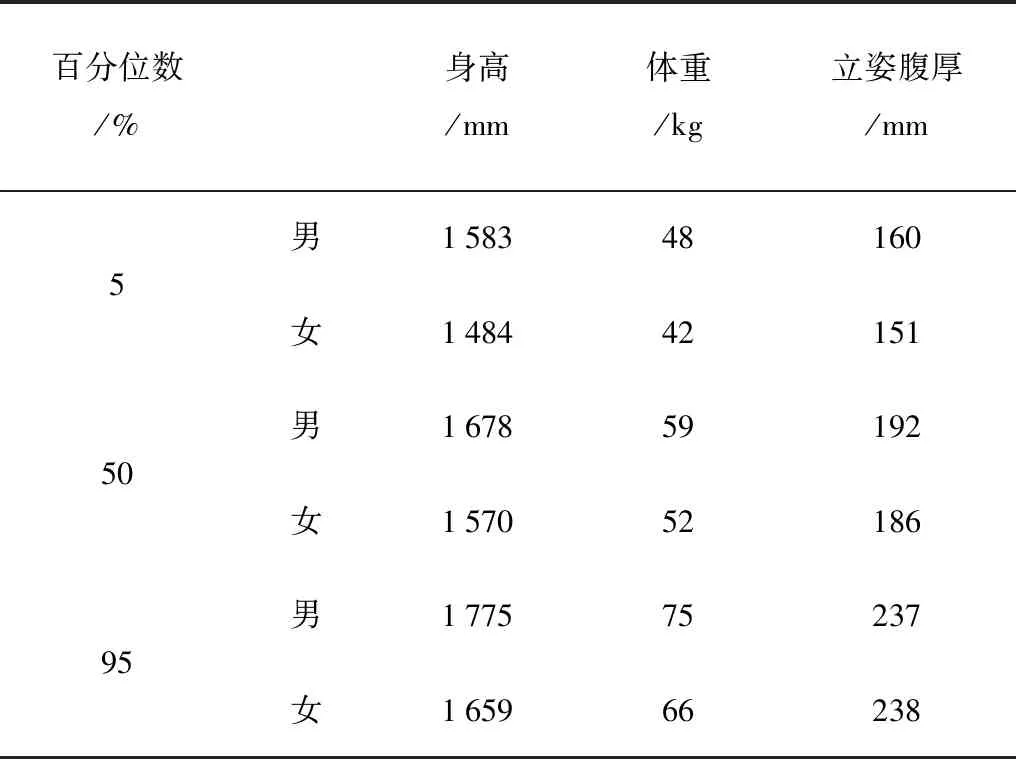

为充分考虑不同人体的差异,根据式(6)得到充分适应操作者的防侧翻底盘最小设计宽度,根据《GB10000-88 中国成年人人体尺寸》和《GB-T 13547-1992 工作空间人体尺寸》数据,分别以成年人体5%、50%和95%百分位数的身高、体重和立姿腹厚代入式(6)~式(8)(见表2),以其中最小的[W]计算结果作为底盘最小设计宽度。

表2 成年人人体尺寸Table 2 Body size of adults

4 单人操控的便捷化设计

4.1 无障碍上下通道设计

4.1.1 丁字活撑脚结构的提出

在收放侧板的无障碍通道设计中,收放侧板释放后的坡度越大越不便于操作人员与物品的上下。由图5可知:对作业所需升降范围与承载量所决定的一定收缩离地高度,侧板的高度越大越能获得更小的侧板释放坡度β,但侧板的合理高度需根据操作者伸臂作业的需要来确定。

为保证空中作业的安全,护栏高度ha与侧板高度均应高于人体的重心,但侧板高度过大将对行进和作业过程中视线造成影响,其太小则导致侧板落地坡度变大导致上下工作台困难。

为解决侧板高度与释放坡度的矛盾,设计了收放侧板尾端的丁字活撑脚结构,在侧板尾端设置外倾斜口,丁字活撑脚与外倾斜口相铰连。当侧板竖起后,由重力使丁字活撑脚自动贴靠侧板;而当侧板释放时,由重力保证丁字活撑脚始终悬垂并搭于侧面,由丁字活撑脚的高度来有效减小侧板的落地坡度。

4.1.2 丁字活撑脚式收放侧板的参数方程

由图5得

l1sinβ+l2sin(β+γ)+l3=h2

(9)

式中l1—收放直侧板长度,取l1与护栏的高度ha一致(mm);

l2—收放侧板斜口长度(mm);

l3—丁字活撑脚高度(mm);

β—侧板的落地坡度(rad);

γ—收放侧板斜口的倾角(rad)。

对收放侧板,有

hc=l1+l2cosγ

(10)

式中hc—侧板高度(mm)。

根据《GB50096-1999住宅设计规范》的楼梯设计标准,为上下工作台的便捷,增加外倾斜口和丁字活撑脚后,收放侧板释放搭于地面的离地高度不大于175mm,即

l3+l2sin(β+γ)=175

(11)

1.履带底盘 2升降台底板 3.收放侧板斜口 4.丁字活撑脚 5.收放直侧板图5 收放侧板的结构参数示意图Fig.5 Diagram of structural parameters of the retractable side-plate

4.2 集成控制盒

1)为便于果农的台上操作,台上集成控制盒上布置底盘操控手柄、侧板收放键与升降键,分别进行底盘、侧板与升降机的操控,同时设置总开关与指示灯并将工具箱与控制盒集成为一体。

2)为方便果农启动管理机和进入工作台,在机身下方布置侧板收放键和总开关,与操控盒上的侧板收放键和总开关构成双控。

3)底盘采用双侧电机独立驱动,操控手柄以双电位器方式控制双侧电机的转速,根据手柄推动方向实现进/退与左右转向,根据手柄推动幅度控制进/退速度和转弯半径。

4)人在空中状态下能够操控管理机进行位置调整,从而使果农完成对树冠各个位置的管理作业,将大大提升管理机的实用性,可通过手柄的小幅推动满足点动工况的操控需求。

5 样机与试验验证

5.1 样机开发

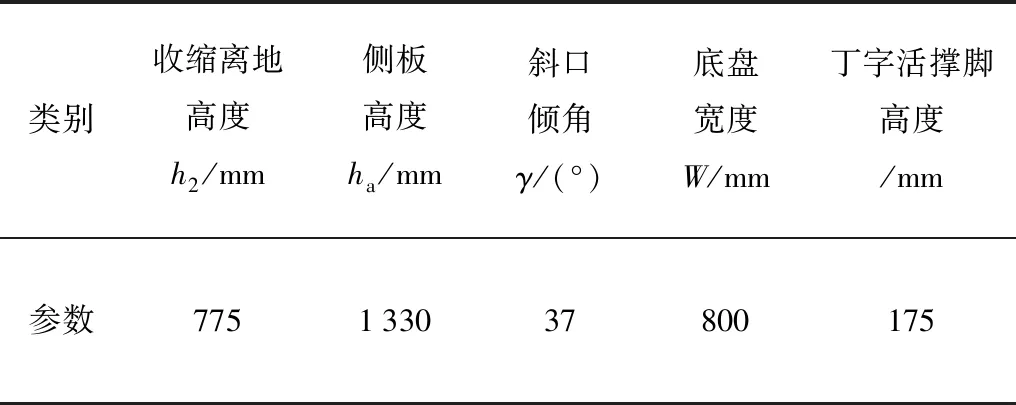

根据式(1)~式(7)进行结构设计及参数计算,完成了果园单人操控式小型升降管理机的开发,如图6所示。该机的主要技术参数与性能指标如表3~表6所示。

1.工具箱 2.总开关 3.操控手柄 4.侧板收放键 5.升降键图6 样机与集成控制盒Fig.6 The prototype and the integrated control box表3 样机关键结构参数Table 3 Key structural parameters of the prototype

类别收缩离地高度h2/mm侧板高度ha /mm斜口倾角γ/(°)底盘宽度W/mm丁字活撑脚高度/mm参数775133037800175

表4 样机适应性指标参数Table 4 Adaptive index parameters of the prototype

表5 样机几何性指标参数Table 5 Geometric index parameters of the prototype

表6 样机运动/动力指标参数Table 6 Kinematic/dynamic parameters of the prototype

该管理机采用了直流双驱电动底盘和液压3级剪叉结构,尺寸和质量分别仅为1 200mm×800mm(长×宽)、350kg,与现有的柑橘园升降作业平台(1 800mm×900mm、756kg)[11-12]、履带式多功能果园作业平台(2 555mm×1 020mm、1 015kg)[13]以及丰茂菲迪自走式多功能果园移动平台(3 200mm×1 300mm、2 150kg)等相比,明显实现了果园升降管理机的小型化。

与机身的小型化配套,手柄-按键组合式集成操控盒实现了工作台上的便捷控制(见图7),同时通过小外倾斜口和自动贴靠的丁字活撑脚结构,使侧板落地坡度β从40.2°下降为26.7°,保证了操作者的便捷上下,并可实现小型机身在20°坡度地面、1.4m/s速度的安全行进和15°坡度地面及极限作业高度3.5m的空中安全作业。

5.2 验证试验

2017年12月-2018年1月,在江苏大学现代农业装备与技术教育部重点实验室和江苏省农业科学院溧水植物基地桃园分别进行了样机的性能测试和作业验证试验。室内性能测试结果表明:样机能够在0°~20°坡度的地面平稳行进,侧倾15°时能够满足3.5m的极限作业高度,如图7(a)所示。与侧板直接落地时操作者需借助拉拽绳索上下工作台相比[见图7(b1)],加装丁字活撑脚结构后侧板落地坡度满足了操作者无辅助便捷上下工作台的需求,如图7(b2)所示。

(a1) 收缩 (a2) 空中作业 (a) 侧倾性能测试

(b1) 侧板落地(无撑脚) (b2) 侧板落地(有撑脚) (b) 上下性能测试图7 室内性能测试Fig.7 Experiments of performance in laboratory

果园现场试验表明:样机能够在有树根、浅沟的果园松软地面顺利通行和灵活转向,在各行间及树冠间的通过性良好[见图8(a)],升降范围能够满足对不同树冠空中管理作业的需要,如图8(b)所示。

(a) 行进 (b) 作业图8 果园作业试验Fig.8 Experiments in orchard

6 结论

1)对多个果园进行了参数调研,进而根据树冠高度、人体尺寸的正态分布规律和丘陵果园的应用需求,基于人机工程学进行了果园升降管理机的小型化设计,机身长宽和质量仅为1 200mm×800mm、350kg,仅为现有产品的1/6~1/2。

2)开发了工作台上集成操控盒,并基于人机工程学进行了工作台和丁字活撑脚式自动收放侧板的优化设计,实现了单人便捷台上集成操控和人员及物品的无障碍便捷上下。

3)性能测试和作业验证试验结果表明:样机能够在0°~20°坡度的地面平稳行进,在果园复杂地面的通过性良好;侧倾15°时能够满足3.5m高度的作业要求,丁字活撑脚结构使收放侧板落地坡度从40.2°下降为26.7°,操作者可无辅助便捷上下工作台。