基于机构组合与变异方法的采棉机摘锭形态变异研究

2019-05-24孙振宇孙文磊余松林

孙振宇,孙文磊,余松林

(新疆大学 机械工程学院,乌鲁木齐 830047)

0 引言

据相关数据统计,截止到2016年底新疆棉花种植面积占到全世界的1/9之上,棉花总产量占全国产量的1/3以上,亟需加快采棉机械的普及。目前,国内主要使用的采棉机品牌为凯斯(美国)、约翰迪尔(美国)及贵航(中国),按照工作原理区分为水平摘锭式。影响迪尔采棉机采净率主要是遗留棉,影响凯斯型采棉机采净率主要是撞落棉。国产采棉机贵航4MZ-5各项技术指标与进口品牌差距不大,但是可靠性较低;贵航平水采棉机整机国产化率93%,但价格为国外的69%。造成这一差异的原因是采棉机采摘头的核心部件-摘锭目前仍依赖进口[1]。

摘锭作为水平摘锭式采棉机的核心采摘部件,其形态决定了是否能够穿透到棉花纤维中将籽棉从棉铃中顺利缠绕并带出,还决定带出棉纤维的量及能否顺利脱棉。现役采棉机摘锭大部分为国外进口,且结构复杂、成本高昂,亟需国产新形态摘锭。所以,基于机构组合与变异理论对摘锭形态上变异进行研究,派生优化出不同参数摘锭新结构,对摘锭的新形态进一步设计与改进与国产采棉机的研究有重要意义。

1 采摘原理与摘锭工作过程

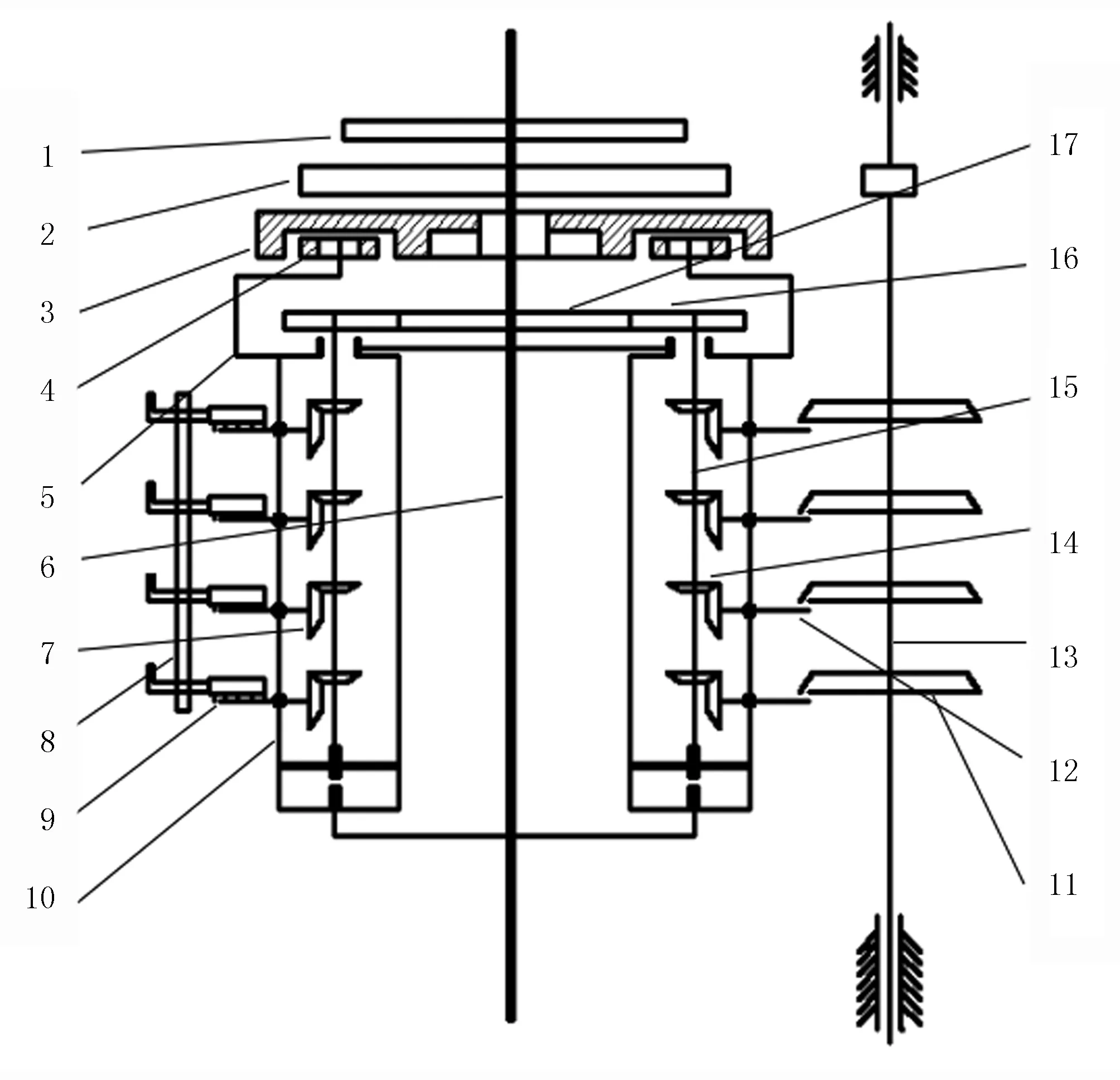

采摘头结构如图1所示,实物如图2所示。

1.传动齿轮 2.传动齿轮 3.导向槽 4.滚轮 5.曲拐 6.滚筒轴 7.摘锭锥齿轮 8.湿润器 9.水刷 10.摘锭座管 11.脱棉盘 12.摘锭 13.脱棉盘轴 14.座管轴锥齿轮 15.摘锭座管轴 16.座管轴传动齿轮 17.摘锭传动齿轮图1 采摘头结构图Fig.1 Spindles diagram

1.1 水平摘锭式采棉机采摘原理

采棉机在工作中,随着机器前行分禾器将棉株扶起导入采摘室,摘锭一边高速自转一边按设计运动轨迹垂直深入采摘区;当遇到绽开的籽棉时,摘锭上斜沟齿状的沟齿挂住籽棉,籽棉随摘锭旋转从棉桃中被牵拉出来,并逐层缠在摘锭上;摘锭随着滚筒公转,经栅板后从采摘室内退出从而进入脱棉区,高速旋转的摘锭与反方向旋转的脱棉盘相遇;籽棉便在脱棉盘反向摩擦力的作用下从摘锭上脱落集中在集棉室内继而由气流输送系统通过输棉管送入棉箱内,已脱卸籽棉的摘锭随滚筒转到湿润器处进行清洁(清除摘锭表面残留棉纤维和其他杂物);摘锭被湿润器清洗后,再重新进入采棉室采棉[2]。

图2 采摘头实物模拟Fig.2 Pick-head physical simulation

1.2 摘锭的工作过程

摘锭的工作行程分为3个区域:摘锭进入采棉区;摘锭上凸出斜齿挂住绽开的籽棉然后自转使其缠绕摘锭表面,摘锭随滚筒公转带着籽棉退出采棉区;摘锭退出采棉区后经脱棉区脱棉盘脱棉。

2 现役摘锭分解与变异方法选择

2.1 现役摘锭分解

现役摘锭迪尔9996总长为120.48mm,直径为12.30mm,锥面长度约61.10mm,左右带有3行沟齿面的锥状结构,如图3所示。其每行齿数为14齿,总成包括固定座、耐磨套、后座套及防尘套[3]。

2.2 摘锭变异方法选择

摘锭的形态对摘锭的工作状况有很大影响。摘锭整体为圆锥形,表面光滑,为了便于采棉,在摘锭表面加工有沟槽的斜沟齿,因为摘锭上斜沟齿可以利用棉絮的特性(棉絮具有缠卷性)自转缠绕并扯出籽棉,沟齿需加工成楔形。其角度要求可以轻易勾住绽开的籽棉,又要求缠绕在摘锭上的籽棉经脱棉盘后比较容易退下来。另外,摘锭直径大小也是影响棉花是否可以顺利采出的重要因素,直径过大,会影响摘锭的装配;直径过小会降低摘锭的强度。所以,摘锭直径应选择一个合理的范围,考虑到以上几点,采用机构组合与变异方法对采棉机摘锭形态变异进行研究。

图3 摘锭分解Fig.3 Decomposition of spindle

3 机构组合与变异方法

机构组合与变异方法是现代设计的重要手段之一,基本思想是在原有产品基础上,按照需求进行结构重组,可很大限度地重用企业已有的成熟产品资源,具有很强的灵活性和适应性。本设计以现役产品的机构方案为蓝本,在此基础上通过交叉组合、变异演化及力学功能满足程度进行对比分析获得新形态机构[4]。

3.1 摘锭构型变异演化

从最初第一代摘锭式采棉机到目前的集中摘棉、脱棉、输棉及打包一体化的高度自动化的摘锭式采棉机,其摘锭杆端面有圆形、五边形、菱形等,齿面形态有棱形、四棱形、锯齿形、梳齿形以及现在的楔形齿不同形态,相同的是其设计原理都是利用棉絮自身特性。

摘锭自转伸入籽棉的那段长度应具有粗糙的表面,还能够旋转将籽棉拉出,其表面可以为凸出或凹陷的沟槽状、锯齿、点、螺纹、钩齿状、环等。而摘锭杆自身的形状又有多种,可以是圆柱状、菱形、五边形、矩形、六边形及三角形等,这几种形状可以组合演化出多种形状的摘锭[5]。

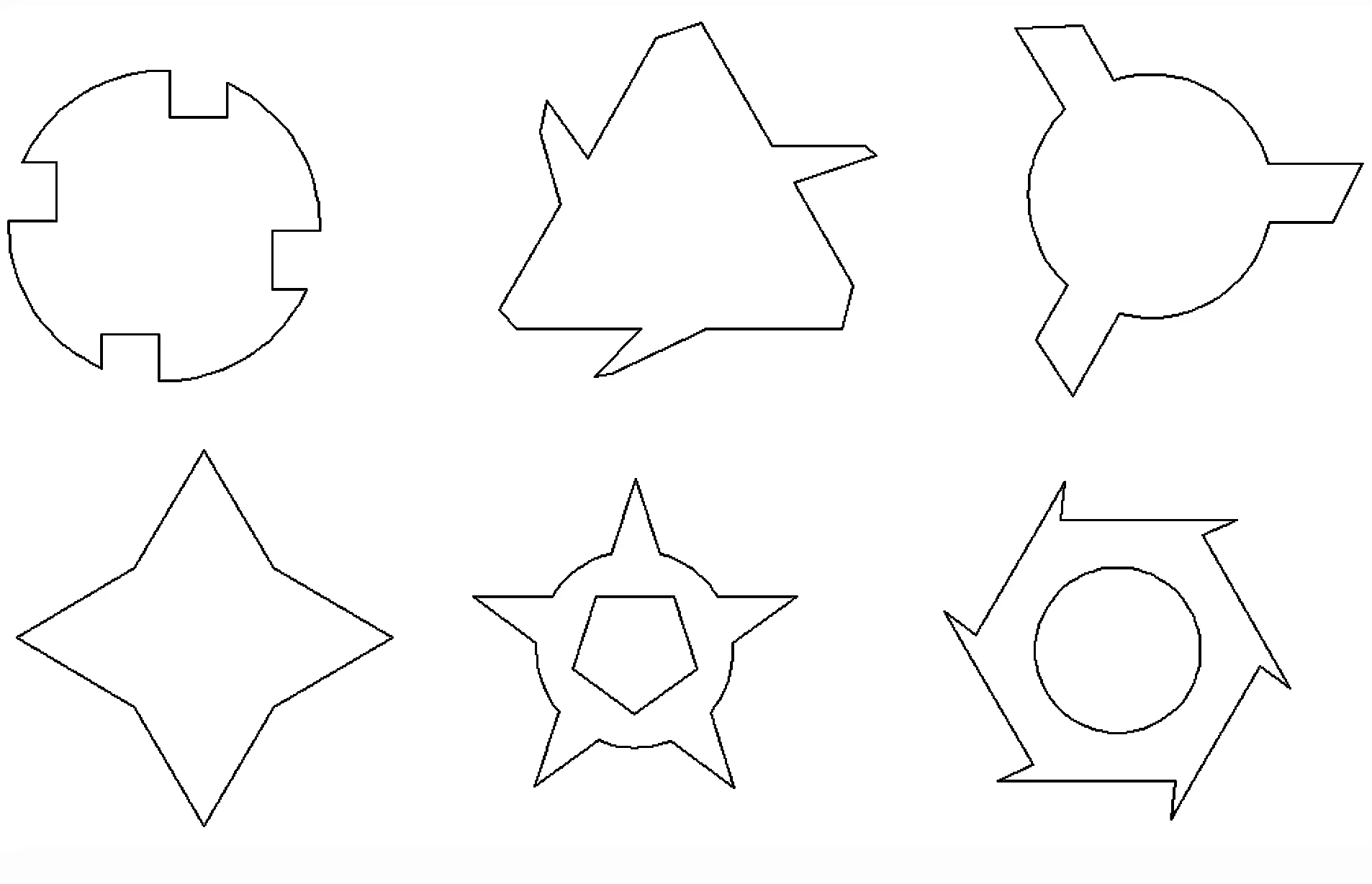

如图4所示:根据上述6种组合形态,对新形态摘锭齿形工作状况进行CAD绘图,对比交叉筛选出适合采棉的摘锭变异新组合。

3.2 摘锭力学因素

在采棉机采摘棉花的周期过程中采摘的每一个环节都承受不同大小的作用力。接触阶段摘锭的钩齿对籽棉的牵引力必须大于籽棉自身纤维黏结力,分离阶段缠绕在摘锭上的籽棉与摘锭之间的摩擦力一定要大于籽棉与壳铃之间的黏结力[6],脱棉阶段必须满足脱棉盘对籽棉的摩擦力大于籽棉与摘锭的摩擦力,否则将会导致采棉的失败。

图4 变异摘锭齿形图Fig.4 Spindle variation Tooth Figure

3.3 摘锭变异功能因素

在设计摘锭结构的同时,要考虑运行功能的需求,因为摘锭随摘锭座管中的齿轮转动而高速旋转,摘锭顶端锥齿轮与座管紧密链接,在工作过程中随采棉机的行进,会受到来自棉秆、棉叶、草叶的干扰,其传动性能无法保证;其次在现有摘锭基础之上对摘锭的形态进行变异,则摘锭的几何形态受到与其相关零件的装配约束,因此摘锭的链接部分保持不变。

3.4 摘锭新形态结构

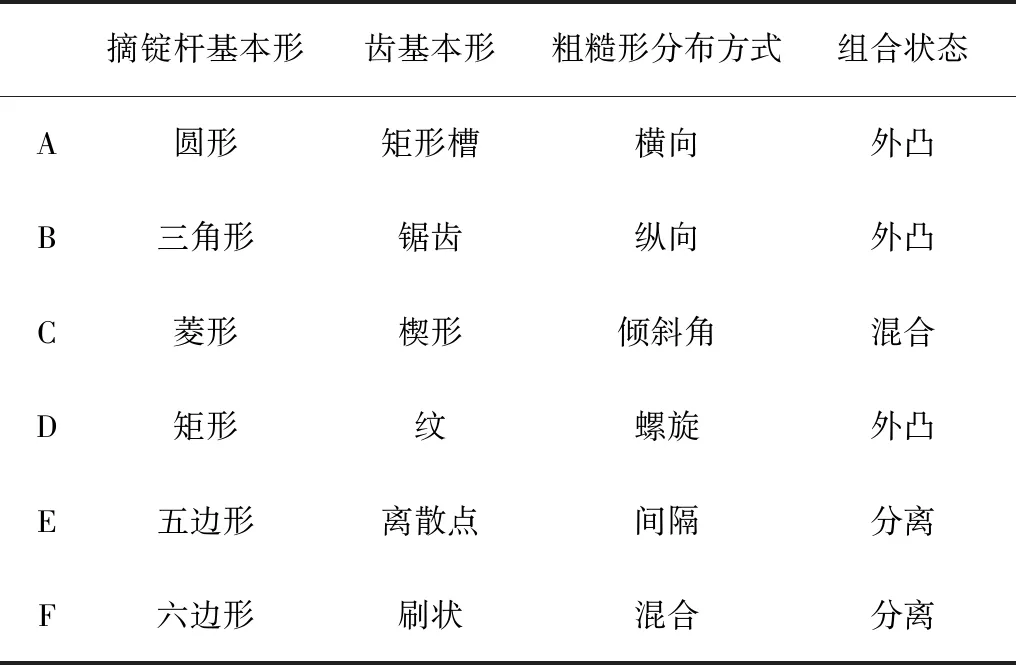

综合以上因素,结合摘锭的具体形状齿形组合并对每一项基本组成进行变异演化,对摘锭演化变异进行取舍转换,梳理出摘锭变异和演化结果如表1所示。

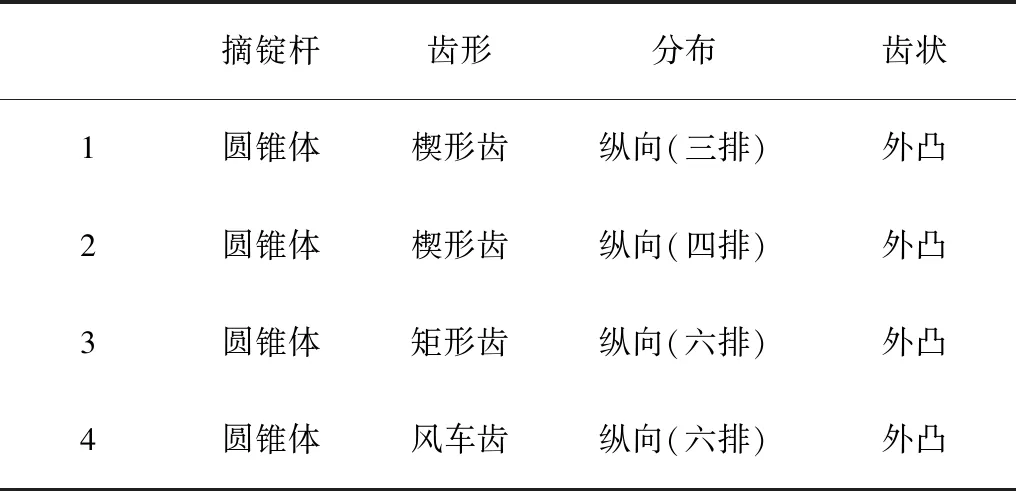

表1 摘锭形状变异演化组合Table 1 Evolution of spindle shape variation

这些基本组成可以任意进行组合,一共有864种变异组合。每个变异体棉花采摘率、脱棉率和强度都各不相同,但为了便于研究分析可以将变异后的摘锭分为A~F共6个大类。

摘锭实际工作环境十分恶劣,不但要完成运动和力的传递及籽棉的采摘,还要在高速运转的状态下与棉秆发生较大的冲击且极易磨损,因此摘锭变异个体应具有可采棉、便于脱棉、耐冲击、耐磨损及可实现高速旋转等特点。针对该特点对A~F类重组变异后的摘锭进行如表2所示的功能满足度评价。

表2 摘锭重组变异功能满足度评价Table 2 The function satisfaction evaluation of ingot recombinant variation function

通过以上分析可得出如下结论:三角形柱、菱形柱、五边型柱,以及六边型柱回转体摘锭在高速运转时,有较大的离心力,很难保证摘锭工作的动平衡,在使用过程中菱角极易磨损;圆柱摘锭很难将摘锭头部伸入籽棉保证籽棉与摘锭的完好接触, 且与脱棉盘摩擦剧烈造成脱棉困难,齿形内凹不便于零件机械加工和脱棉。所以,参照目前摘锭设计思路将摘锭杆整体设计为圆锥体,摘锭齿群绕轴3、4、6行分布,针对以上分析确定重组变异后形态如表3所示。

表3 变异演化最终组合Table 3 Mutation evolution eventually

4 建模与验证分析

4.1 建模分析

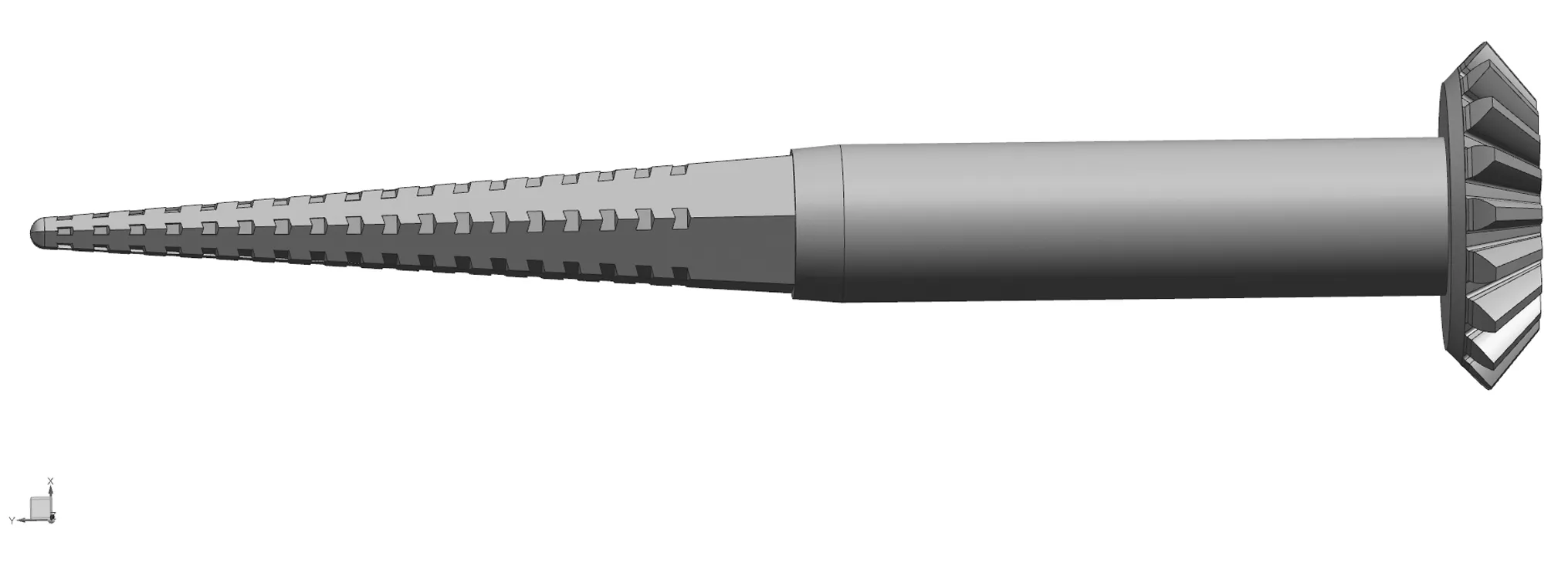

通过UG三维设计软件对表3中4种摘锭变异演化组合进行建模后如图5所示。

(a)

(b)

(c)

(d)图5 新形态摘锭模型Fig.5 New shape spindle model

图5(a)摘锭为3行14排齿,改进部分为前3排齿倾角为30°,后11排齿为45°齿倾角的摘锭,前3排齿倾角为30°是为了更方便地脱棉,参考原有摘锭的设计[7]。因为摘锭摩擦力是随着摘锭直径变小而增大,造成脱棉困难;而棉花随摘锭高速自转主要缠绕在其前3排齿,所以将摘锭前3排齿倾角调整为30°。图5(b)摘锭为4行14排齿,在原有摘锭基础上增加1行摘锭。图5(c)摘锭为6行14排矩形齿摘锭。图5(d)摘锭为6行14排风车齿摘锭。

在以上4种模型设计中,摘锭整体长度保持不变,为120.48mm,锥面长度为61.10mm,摘锭杆保持原有摘锭形态不变。摘锭另一端面保持和现役摘锭一样的锥齿轮,这是由于摘锭锥齿轮一端与座管联结,由座管传递动力带动摘锭高速自转。

4.2 采摘力学模型建立

取摘锭与棉花之间的摩擦力与拉力在棉花采摘过程中的摩擦力公式表述为

F=μS0+Nf′

(1)

式中μ—比例常数(g/cm2);

S0—相互摩擦物体实际接触面(cm2);

f′一摩擦因数,无量纲;

N—正压力(Ν)。

设定比例常数为0.4,摩擦因数为0.5,外部正压力为50,则摩擦力F为26.2N

取摘锭曲率半径最大截面为研究对象,此处包角最小、摩擦力最小,满足棉花采摘力要求,说明摘锭可以满足采棉需求。设截面半径为r,棉条的一段微小长度dl,其包角为da,对此段棉条受力分析,如图6所示。

图6 摘锭横截面Fig.6 Spindle cross section

由平衡条件列函数关系表达式为

(2)

即

(3)

对摩擦力公式两边微分可得

(4)

(5)

解得

(6)

棉纤维条被梳齿挂住时拉力为T,则表达式初始条件为α=0,F=T=0,得

(7)

(8)

只有F>P(采摘阻力)且保证纤维不断裂时,才能完成一个棉桃的采棉动作,籽棉最大拉伸力W,故需满足的条件是

P≤F≤W

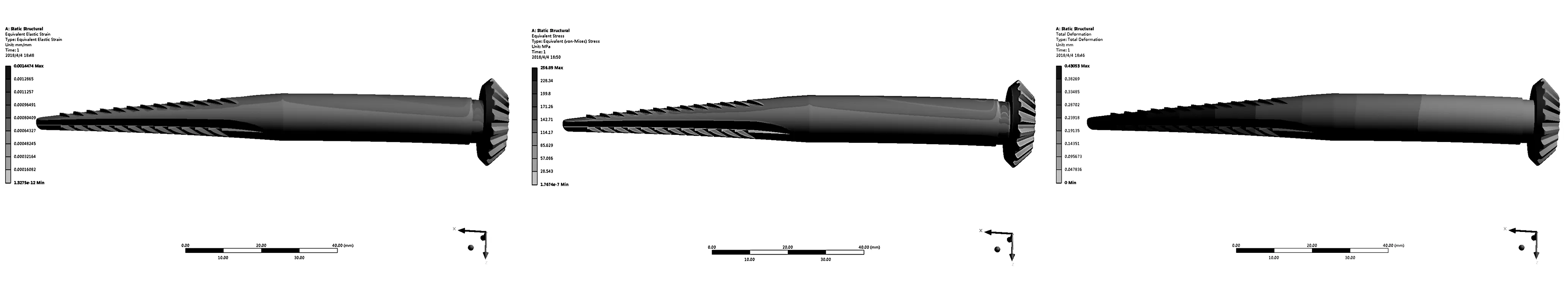

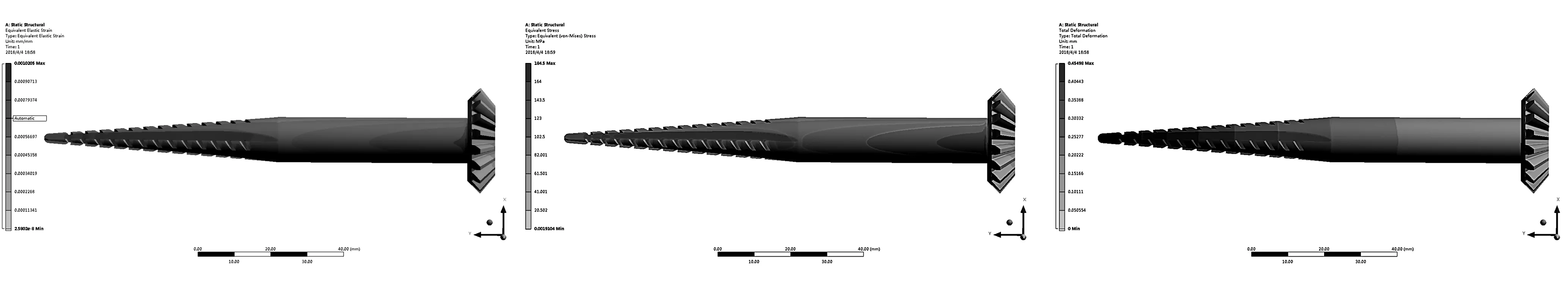

4.3 新形态摘锭有限元分析

摘锭在工作过程中以4 000r/min高速自转期间会与棉花棉秆以及棉叶产生剧烈摩擦,故现役摘锭主要失效形式为脆性断裂,此外由于摘锭与摘锭之间沿座管分布,其之间的距离约等于籽棉的直径,

摘锭如果弯曲变形会与四周摘锭发生干涉,将会严重影响采棉机的运行[8]。所以,摘锭设计应做到“宁断不弯”。采用有限元分析软件对3种新形态摘锭进行力学分析,如果在受力相同情况下新形态摘锭与现役摘锭在变形、应力应变分布相差不大,说明摘锭的新形态可作为现役摘锭的替代机构。

由于图5(a)仅在现役摘锭上对摘锭端部前3个齿倾角微调,位移变形、应力应变与现役摘锭相比大体相同,可作为现役摘锭的替代机构故不再分析。

本文4.2节已分析采棉所需最大力F查相关文献了解摘锭在脱棉过程中所需最大摩擦力为1.3F[9];但农业机械工况运行复杂,考虑到摘锭与棉秆发生碰撞时外部载荷突然增加,结合摘锭的工作过程,对摘锭最右端水平方向施加8F约为180N的力模拟摘锭所受的外部载荷,左端锥齿轮固定,网格划分大小为1mm,定义材料属性Steel[10]。则现役摘锭与3种新形态摘锭分析结果如图7所示。其从左到右分别为摘锭位移矢量、等效应变及等效应力分析。

(a) 现役摘锭分析图

(b) 4行楔形齿摘锭分析图

(c) 6行矩形齿摘锭分析图

(d) 6行风车齿摘锭分析图图7 摘锭分析Fig.7 Spindle analysis

由上述分析结果可以看出:图7(a)现役摘锭无论是变形还是应力过度都比较均匀。图7(b)4行楔形齿摘锭在现役摘锭基础上增加1行楔形齿,直径与现役摘锭相似变形与应力应变分布都与现役摘锭相差不大,符合摘锭的理想状态,可作为现役摘锭的替代机构。图7(c)为6行矩形齿摘锭,其摘锭末端变形较大,应力过度不够均匀,故不符合理想状态下的摘锭。图7(d)为6行风车齿摘锭,其摘锭与现役摘锭相比强度低,切在相同受力情况下,风车齿出现脆性断裂现象,在采摘性能上优势不明显,故不符合理想状态下摘锭。

5 结论

1)摘锭需为圆锥形,因为柱状摘锭难以深入籽棉且脱棉困难。

2)为便于脱棉,摘锭端部不应再做出钩齿。

3)摘锭表面钩齿行数不能过多,行数多则摘锭端部强度差,抵抗变形能力弱,钩齿需外凸且纵向分布。

该分析结果可以为采棉机摘锭的设计与改进提供参考,进而为实现以摘锭形态变异为基础的创新设计。