热轧60Si2Mn弹簧扁钢表面裂纹原因分析

2019-05-24易贇

易 贇

(1.方大特钢科技股份有限公司,江西 南昌 330012;2.中韵联合集团股份有限公司,江西 赣州 341000)

弹簧钢60Si2Mn是硅锰系合金弹簧钢用途最大的一种,主要适用于汽车、拖拉机、摩托车等减震性零部件。某公司轧钢厂弹扁线车间60Si2Mn弹簧扁钢轧制出现多个炉次的平面、圆弧等表面裂纹。热轧弹簧钢如果存在表面严重缺陷、损伤,经后续热处理加工,表面处理仍不能消除,将会导致弹簧钢使用过程早期疲劳断裂,降低弹簧钢的使用寿命和安全性。本文对这批裂纹缺陷成因进行检测分析,提出生产过程相应改进控制措施建议。

1 弹簧钢生产及缺陷宏观形态

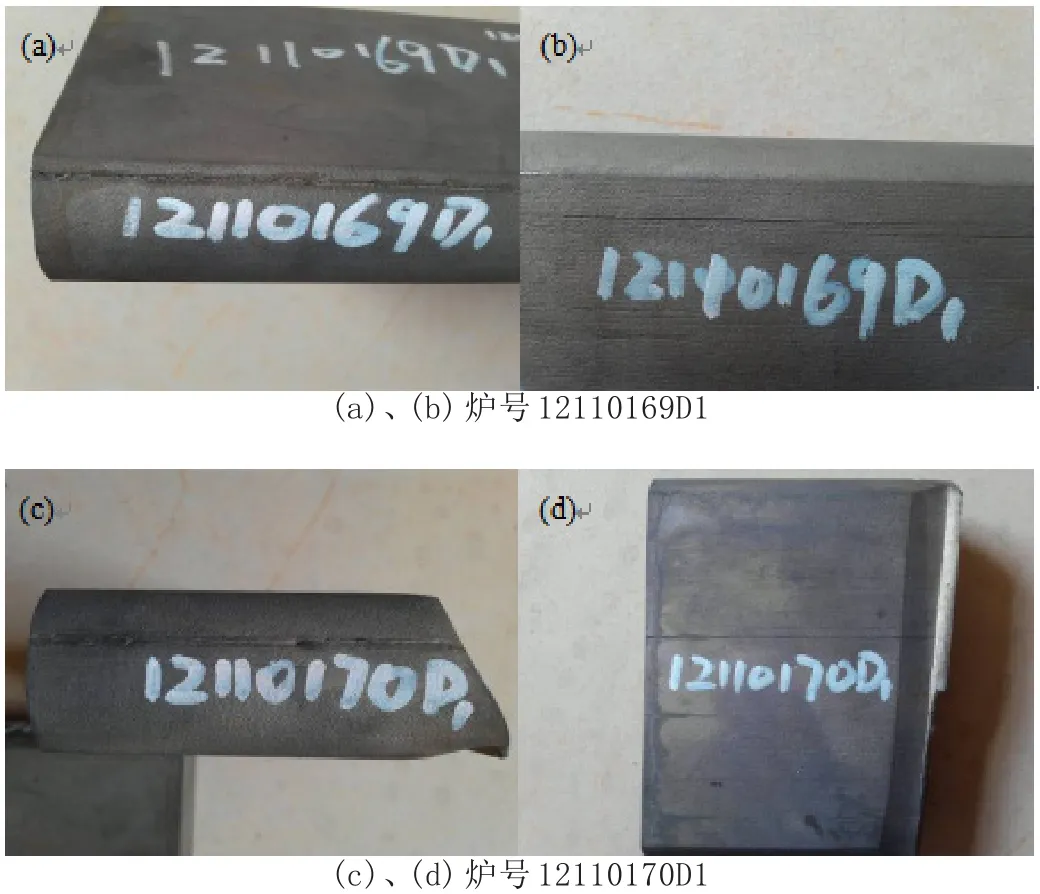

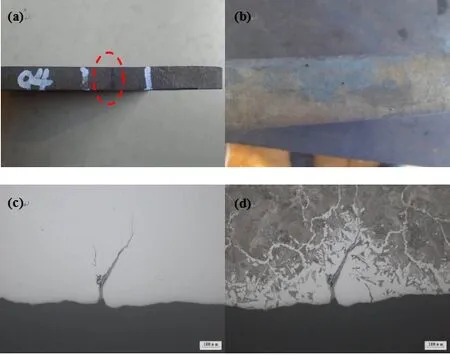

图1 弹簧钢60Si2Mn表面缺陷低倍形貌

热轧弹簧扁钢60Si2Mn生产工艺流程:复吹转炉冶炼-LF炉精炼-连铸-步进式炉加热-除鳞-粗轧-中轧-精轧-检验-分级、包装-入库。弹簧钢在生产过程中,现场反馈连续多个炉号出现纵向断续分布裂纹缺陷,较严重的缺陷长度约35-50cm集中表现在圆弧边缘部位,截取出现裂纹缺陷的两个炉号12110169D1、12110170D1规格90×25的弹扁试样,经体积比1∶1盐酸水溶液热浸蚀,除去表面的氧化铁皮。试样经酸洗后,两个炉号均在一侧圆弧面出现纵向分布的裂纹缺陷,见图(a)、图(c)所示。炉号12110169D1的圆弧裂纹缺陷靠近平面一侧,炉号12110170D1的裂纹缺陷位于圆弧中部。两炉试样在平面处除了可见轻微的类似划痕特征的缺陷外,未见其他特征的裂纹缺陷。

2 试验方法

对弹簧钢表面进行缺陷形貌的宏观分类,将选取有代表性的裂纹部位分别用金相砂轮切割机从扁钢边缘缺陷部位截取,试样经研磨和抛光处理后,用4%硝酸酒精溶液腐蚀,在Zeiss正置式光学显微镜上观察。利用德国OBLF型光电直读光谱仪对表面磨去脱碳层的弹扁试样进行成分分析。

3 检验结果与分析

3.1 成分检测

对弹簧钢缺陷试样进行成分分析,由表1分析结果,可以看出,两个炉号弹扁元素C为含量中限,元素Mn、Cr接近中下限,元素P、S含量都较低,成分均符合国家标准。

3.2 金相分析

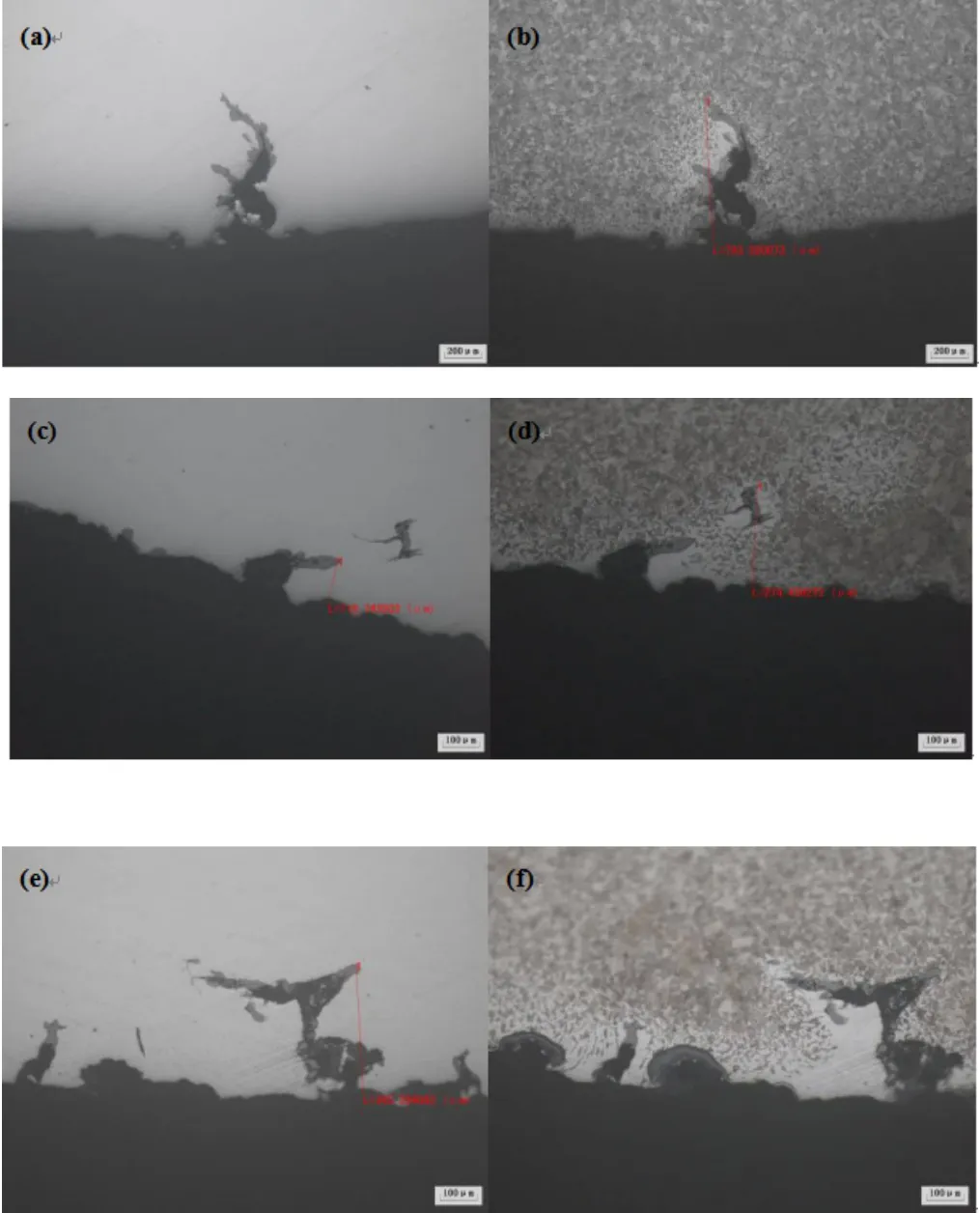

取裂纹缺陷位置试样做显微观察分析。图2(a)、(b)为炉号12110169D1试样圆弧处裂纹显微形貌,图中(c)(d)、(e)(f)分别为炉号12110170D1的弹簧钢1#样、2#样圆弧处裂纹缺陷显微形貌。由金相高倍图片,炉号12110169D1、炉号12110170D1的裂纹缺陷具有共同特征:裂纹附近未见扩散特征夹杂物,显微组织为:珠光体+少量的铁素体,未见其他异常组织。裂纹缺陷内部明显可见存在填充物,经暗场观察,裂纹内部填充物暗场不透明,边缘有亮线,与氧化亚铁的特征相符。裂纹缺陷边缘存在不同程度的脱碳,裂纹局部边缘有全脱碳。裂纹缺陷形态不规则,部分裂纹有明显分支,出现二次裂纹特征或局部未贯通表面单个缺陷。所检测试样裂纹深度分别为:炉号12110169D1试样深度0.76mm,炉号12110170D1的1#样深度0.27mm,2#样深度0.34mm。

图3给出了,两炉试样平面裂纹缺陷取样分析后的显微形貌,图(a)为炉号12110169D1试样,图(b)为炉号12110170D1试样,深度分别为0.15mm、0.10mm。由图中的裂纹形貌可以看出,平面裂纹均表现为开口较宽底部近似圆钝,图(a)圆形底部特征稍明显,裂纹没有明显二次分支或继续扩展的迹象,与圆弧裂纹差别较大。另一方面,由平面处裂纹缺陷与圆弧处缺陷显微组织对比可以明显看出,组织为正常热轧组织珠光体+少量的铁素体,但裂纹边缘脱碳程度没有圆弧处严重,没有出现全脱碳现象且裂纹内部没有填充物,其中图(a)裂纹有明显脱碳痕迹,图(b)缺陷处于原始表面脱碳层以内,同时该缺陷的宏观形态有一定的规律性,而图(a)缺陷表现为随机分布。

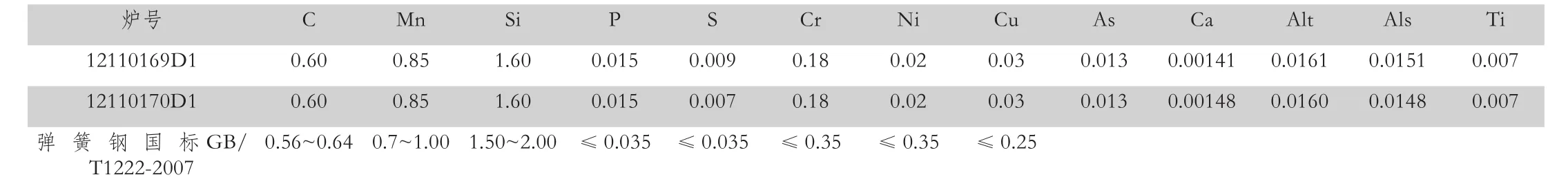

表1 60Si2Mn裂纹缺陷样成分(%)

图2 弹簧钢圆弧裂纹缺陷组织形貌

图3 弹簧钢平面裂纹缺陷组织形貌

结合成分分析,显微组织观察缺陷处组织除脱碳外,未见晶粒和组织异常,表明不是由于铸坯“过烧或过热”引起。对圆弧裂弹扁炉次的坯料加热时间和轧制工艺参数进行分析检查,也未发现不按规程操作的现象。推测该批弹簧钢表面质量问题中较严重圆弧裂纹及部分分布不规则的平面裂纹缺陷是由钢坯原始缺陷并经轧制前加热和过程余热及形变应力下形成的,而部分深度较浅的则为轧制过程毛刺、导位或过钢通道某部位加工不良等原因导致的划伤。这是由于铸坯缺陷如:表面气孔、表面裂纹、皮下气泡在加热炉中被氧化,再经轧制被暴露和扩展形成,而裂纹周围聚集分布的内部夹杂等内部缺陷促进了裂纹的进一步扩张。另一方面,在铸坯裂纹、卷渣及皮下气泡缺陷经可与外界连通后,在经加热炉被进一步氧化并扩展形成,所以裂纹中就形成了氧化铁为主的填充物。而裂纹周围聚集分布的内部缺陷,部分与主裂纹贯通促进了其在轧制过程中扩张,再经多道次的轧制,多条裂纹连在一起,形成侧圆弧边裂、不规则形态裂纹。对于轧制工艺及设备稳定情况下,轧制缺陷表现为明显较浅、规律性。圆弧侧裂纹缺陷深度,炉号12110169D1深度0.76mm,炉号12110170D1深度0.34mm,已超出标准要求,表面平面裂纹较浅的一般可以采用修磨方式进行处理,类似圆弧处深度很深的裂纹,只能判废。为了进一步证实推测,取与该轧批相关的炉号余下的弹簧钢坯料进行追踪分析。

3.3 连铸坯检测分析

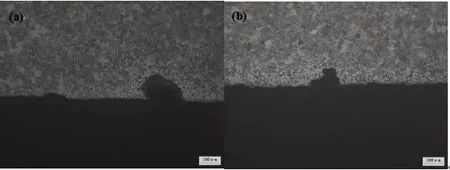

据轧钢现场反馈,炉号12110170D1弹扁坯料已轧完,所以取炉号12110169D1弹扁坯料5个流号进行分析,分别编号01#、02#、03#、04#、05#,经过锯床切割、磨床磨制端面成常规低倍试样进行盐酸热浸酸蚀。低倍组织评级缩孔0.5级,中心疏松1.0级,皮下气泡0.5级,并发现02#、04#试样铸坯表面有明显的纵向裂纹,见图4(a),图(c)、(d)为04#样铸坯缺陷的显微形貌,其余三个流号未见类似裂纹,铸坯外侧表面可见多个小气孔,见图4(b)。铸坯裂纹缺陷显微分析,可见裂纹边缘组织脱碳严重,深度0.68mm。说明弹簧钢连铸坯坯料上存在间断性浅表纵裂纹、表面气孔等缺陷。从钢材裂纹的分布部位、形态特征来看,与钢坯裂纹分布特征相吻合,并轧制过程明显的二次扩展,而原始气泡类缺陷轧制扩展现象不明显。

图4 连铸坯低倍及铸坯缺陷处显微形貌

4 结论与建议

弹簧扁钢材上圆弧裂纹分布及高倍分析,裂纹的原始缺陷为连铸坯纵向分布的表面裂纹缺陷,并在轧制过程中不均匀变形使得裂纹扩展,而平面裂纹则有可能为轧制划伤或者是连铸坯残存的表面气孔等缺陷轧制过程中暴露,一般轧制钢板时产生的裂纹,其裂纹中只能产生轻微氧化,不能产生严重脱碳和点状氧化物[1]。连铸坯裂纹的形成是传热、传质和应力相互作用的结果[2]。

钢水过热度过高或者过低都会容易导致纵裂纹产生,温度过低会使渣膜导热的不均匀将加重坯壳生长不均匀程度,过热度高钢水凝固推迟,钢的整体温度向第I脆性区移动,结晶器弯月面的热流均匀性差,液面波动、二冷区冷却水量控制等均会直接诱发铸坯纵裂纹形成。

另一方面,热轧钢边部裂纹是热轧板生产中较易出现的一种缺陷,因为轧件圆弧边部在展宽时,受附加的拉应力,而中间部分,受附加的压应力,金属的展宽越大,这种应力也愈大。如果轧件组织状态和加热轧制条件正常,则这些应力并不能影响轧件边缘的完整性。

否则,尤其存在原始铸坯缺陷时,轧件边冷却过程中温度应力和组织应力变化容易产生新裂纹和沿原缺陷继续开裂。钢坯表面气孔出现,中间包的烘烤效果不佳是重要的原因,由于涂抹层过厚或烘烤时间不够,容易造成涂抹层内部过多的水分不能及时排出,连铸时进入钢水内部,铸坯形成皮下气泡、表面气孔,轧制后形成断续不规则分布直线裂纹。

由裂纹产生的原因分析判断,建议采取一些控制措施:

(1)加强对结晶器保护渣检验,提高结晶器冷却效果,结晶器按定额拉坯,控制好拉速,控制钢水的过热度。

(2)加强对铸坯四个面质量及二冷区喷嘴的检查,防止因冷却不均匀坯料产生外形不正。

(3)在对连铸坯低倍组织及表面质量增加针对性物检,炼钢工艺及时调节。

(4)提高设备安装水平,确保两立辊槽孔中心在同一水平线上。

(5)加强对精轧机组立辊轧机的检查,保持轧制过程中恒张力,微套量控制。采取改进控制措施后,弹簧钢热轧后出现表面纵向严重圆弧裂纹的现象没有再出现,平面裂纹也大幅降低。