涡扇发动机多动力学建模方法

2019-05-24潘慕绚陈强龙周永权周文祥黄金泉

潘慕绚,陈强龙,周永权,周文祥,*,黄金泉

1. 南京航空航天大学 能源与动力学院,南京 210016 2. 中国航发控制系统研究所,无锡 214063

航空发动机是一类强非线性、时变、复杂的气动热力学系统,高精度和高置信度的非线性数学模型是其特性分析、先进控制策略、控制器设计、故障诊断、仿真与试验验证的重要依据。

早期发动机建模方法的研究侧重于发动机稳态性能的匹配,例如美国早期建立的单轴涡喷发动机、涡桨发动机模型,美国国家航空航天局(NASA)发布的动态通用发动机(DYNamic Generalized Engine,DYNGN)模型和数字化涡扇发动机模型(DIGital Turbofan Engine Models, DIGTEM)[1-2],德国MTU(Motoren-und Turbinen-Union)公司推出的GasTurb模型和用于进行大涵道比涡扇发动机仿真的商用模块化航空推进系统仿真(Commercial Modular Aero Propulsion System Simulation, CMAPSS)模型[3],采用面向对象方法、组态技术等建立的涡扇、加力涡扇等不同类型发动机模型[4-6]。在给定初猜值、计算精度后,根据发动机气动热力学特性建立部件进出口参数之间的数学关系,采用牛顿-拉普森等迭代算法求解发动机流程中气动参数[7]。模型中旋转部件的参数,如发动机流量、效率通过部件特性图获得。这些模型中,大多假设发动机工作中气体为定常流动,任意时刻部件吸、放热均处于动态平衡状态,从而仅考虑转子动态[1,8]。因此,模型中所包含的对象动态信息十分有限,尤其是压力等高频动态信息。此外,虽然通过特性图修正[9]、初猜值先验优化等手段提高了模型精度,但是对于初猜值的依赖一定程度上仍限制了模型精度。

实际上,随着现代飞行器的机动性和灵活性需求日益提高,未来先进发动机其动态工作过程更加复杂多变。例如,传统小涵道比涡扇发动机的工作速域、空域加宽,过渡过程要求更加严苛,因此温度、压力、转速等关键参量的动态变化剧烈。又如,变循环发动机、组合冲压发动机等先进发动机模态转换时,发动机流道结构变化引起参数显著的动态变化。发动机中除了转子惯性之外,还存在气流质量、能量的堆积与存储[10]。随着气流速度、温度梯度的增加,由此引起的温度、压力等参数动态过程愈加显著[10-11]。这意味着发动机实际包含了“或快”“或慢”等丰富的动态信息,它们对于发动机动态性能分析、各类主动控制、直接性能量控制的有效实现有着直接影响。因此,针对航空发动机的动态特性研究受到越来越多的关注。

国内外研究者考虑发动机中气流在容腔中质量和能量堆积效应,建立了容腔中气流质量、动量和能量方程,获得发动机动态参数模型[12-13]。这里,容腔可以是发动机某部件,如外涵道、燃烧室/加力燃烧室、压气机内级间容腔等,也可以是部件间容腔。根据选取的容腔大小的不同,可获得不同截面上气动参数。如文献[13-14]将压气机每一级视为一个容器建立“级模型”,分析发动机喘振和失速。级模型中容腔多,具有所需特性数据多,计算量大,耗时长的特点。因此,面向控制系统设计的发动机建模中,需要权衡模型精度和计算实时性后,选择合适的容腔及个数。例如,文献[15] 考虑涡扇发动机主要部件间的容积效应,建立核心机和外涵道静压一致的假设,将模型状态变量从9个减少为6个,减少了模型计算时间。文献[16-17]中依据模型变量个数选取容腔,建立质量和能量方程,获得动态模型。

针对发动机过渡态中部件吸/放热过程,研究者们主要讨论了能量储存和释放引起的温度动态变化,尤其是高温燃气与机匣、叶片间的热交换导致的温度动态[18-19],进一步由此引起的部件效率改变对部件出口参数产生影响[20-21]。这些研究中将机匣、轮盘和转子叶片视为整体,未考虑不同部件材料和换热系数对热传递的影响,因而所得温度精度不高。文献[18]还针对叶片、涡轮盘以及机匣,分别构建了对应的热传递方程,建立了发动机起动过程的涡轮部件的热惯性模型。

尽管发动机动态过程受到多种动力学影响,但是目前发动机建模研究中未能综合考虑转子惯性、质量和能量堆积、能量存储与释放等引起的参数动态。如文献[10,17]建模中仅考虑了转子动力学和容积动力学,而忽略了热惯性对参数动态的影响。文献[20]中仅讨论了个别部件中热惯性对性能参数稳态值的影响。文献[22]中转子动力学迭代模型(以下简称迭代模型)考虑精度和计算量,计算步长取为1 ms。该模型在主频3.3 GHz CPU上单次流路计算平均耗时为0.1 ms,限制了其实时模拟发动机中高频信号。因此,目前研究中的迭代模型和动态模型都存在发动机中关键参数的动态特性不够完整,模型实时性难以提高,缺乏模型过渡态过程的试验验证等问题。

1 涡扇发动机多动力学模型

发动机在工作中满足如下假设:

1) 气体沿发动机轴向为一维流动,同一截面上气体参数均匀。

2) 不考虑气体动力学方程中气体的黏性和惯性力。

3) 发动机各截面绝热系数ka是该截面气体总温T*和余气系数α的函数,即ka=ka(T*,α)。

1.1 转子转速动态模型

发动机的动态特性包括2个转子的力矩平衡方程,即

(1)

(2)

式中:t为时间;nH、nL分别为发动机高、低压转子转速;JH、JL分别为发动机高、低压转子的转动惯量;ΔMH、ΔML分别为高、低压转子的剩余力矩。

由发动机原理可知,高、低压转子的剩余力矩分别为

ΔMH(t)=MTH(t)-MCH(t)-Mfr,H(t)

(3)

ΔML(t)=MTL(t)-MCL(t)-Mfr,L(t)

(4)

式中:MTH、MTL分别为高、低压涡轮输出力矩;MCH、MCL分别为压气机、风扇的输入力矩;Mfr,H、Mfr,L分别为高、低压转子的摩擦力矩,由于其值相对较小,通常视为常数或忽略不计。

1.2 基于容积效应的部件性能动态模型

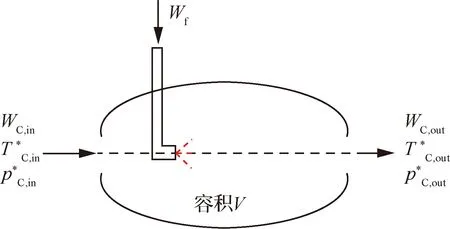

图1 主燃烧室及其相关参数Fig.1 Main combustor and its relative parameters

燃烧室进口总焓为燃油热值、燃油完全燃烧的焓和进口空气焓构成,即

(5)

式中:HC,in为燃烧室进口总焓;ηC为燃烧室完全燃烧效率;Hf为燃油热值;hC,in为燃烧室进口空气焓;燃油完全燃烧的焓hp,C定义为

(6)

令

(7)

式中:hC,out为燃烧室出口焓;kaC,out为燃烧室出口气体绝热系数;αC,out为燃烧室出口余气系数。燃烧室中燃气容积惯性的非定常过程可描述为[12]

(8)

(WC,in(t)+Wf(t)-WC,out(t))+

(9)

式中:RC,out为燃烧室出口气体常数;VC为燃烧室体积。

为避免DC计算过程中的微分求解,在此采用以下近似的方法求解:

(10)

进一步,令

(11)

(WC,in(k)+Wf(k)-WC,out(k-1))

(12)

由式(11)、式(12)可将式(8)、式(9)分别离散化为

(13)

(14)

式中:τ为仿真步长。

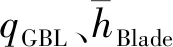

1.3 基于热力学的部件性能动态模型

发动机过渡态工作中,高温气流与部件间的热量交换过程存在热惯性,通过热交换动态方程能够更真实反映发动机中相关截面的温度动态。本文以高压涡轮(图2)为例,建立其能量方程,获得高压涡轮部件出口总温。

考虑参与涡轮换热量大的部件:涡轮转子叶片、静子叶片、涡轮盘和机匣。将转子与静子叶片、涡轮盘与机匣分别视为一体,则它们与高温燃气及它们之间的换热量为[18]

(15)

(16)

(17)

图2 高压涡轮热交换模型Fig.2 Heat exchange model for high pressure turbine

考虑热传递引起的热惯性,叶片温度、机匣/涡轮盘温度和涡轮出口燃气温度的动态特性可描述为

(18)

(19)

(20)

将式(15)~式(17)代入式(18)~式(20)中,并采用欧拉法离散化后可得

(21)

(22)

(23)

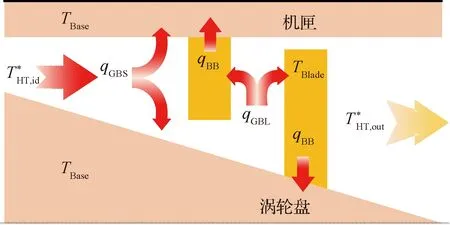

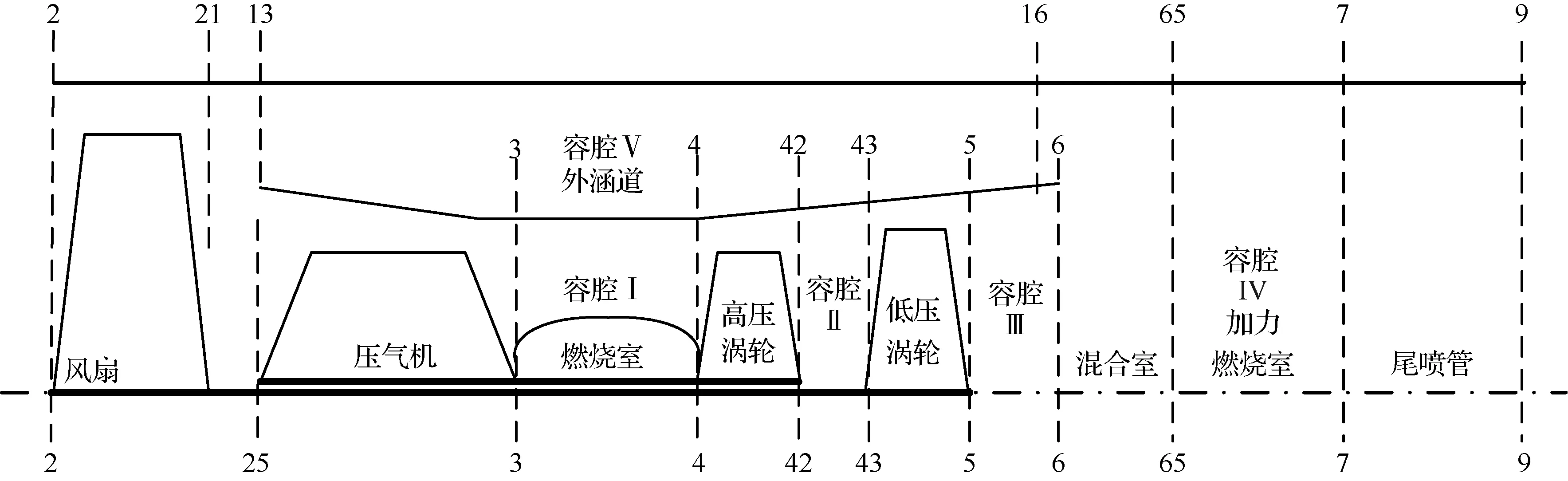

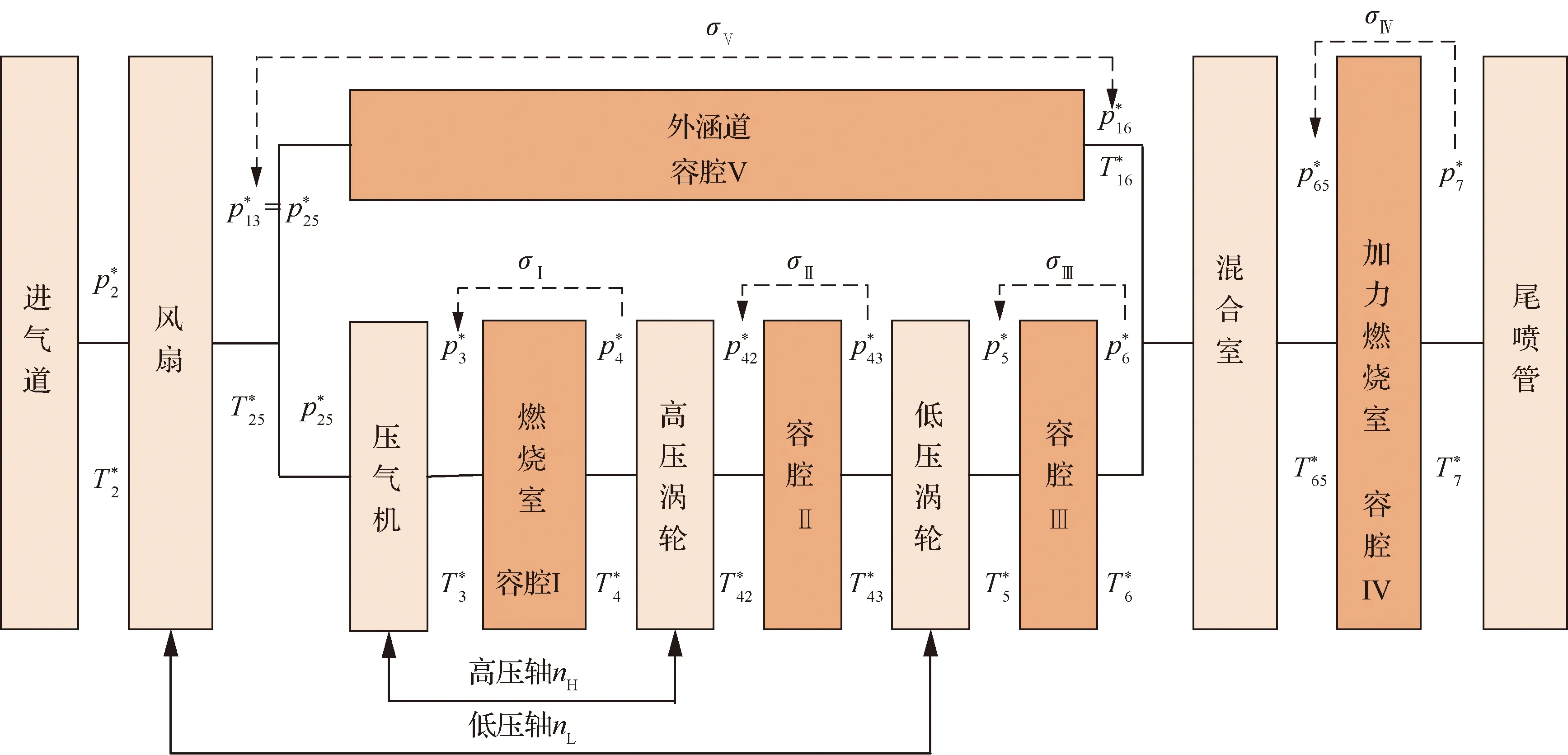

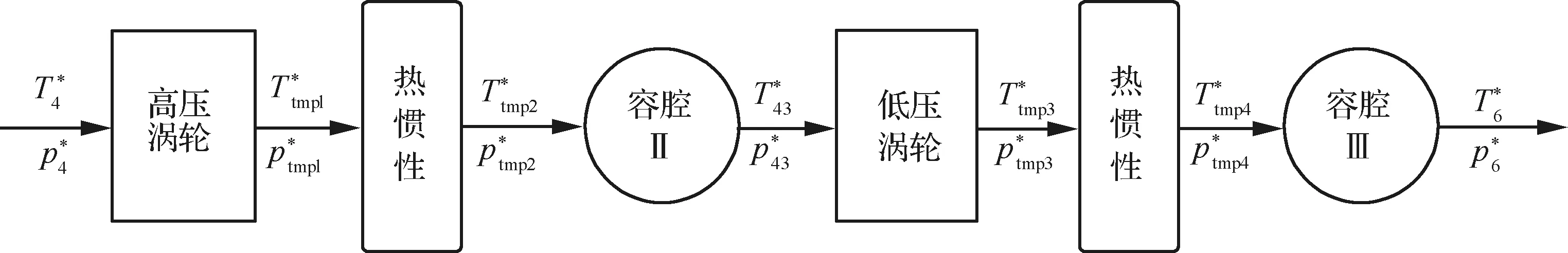

1.4 涡扇发动机部件级多动力学模型

某涡扇发动机结构及其截面定义如图3所示。综合考虑容腔进出口参数重要性、与其他参数的耦合程度、容腔大小和模型中待求参量数量等因素,在此选取涡扇发动机中5个容腔:燃烧室Ⅰ、高低压涡轮间容腔Ⅱ、内涵喷口容腔Ⅲ(低压涡轮出口和混合室进口前容腔)、加力燃烧室Ⅳ、外涵道Ⅴ。容腔选取的依据为:① 第Ⅰ、Ⅵ、Ⅴ容腔容积较大,能量、质量堆积效应较为明显;② 第Ⅱ、Ⅲ容腔容积虽然较小,但是对高频信号影响明显;③ 基于第Ⅰ~Ⅴ容腔的动力学求解可避免与容腔相关的部件出口参数的迭代求解。

1) 风扇与压气机模型

(24)

(25)

式中:下标std表示设计点参数。

由压气机流量特性图fW,Comp和效率特性图fη,Comp可知压气机出口流量W3和效率ηc分别为

图3 涡扇发动机截面示意图Fig.3 Sectional diagram of turbofan engine

图4 航空发动机多动力学模型流路计算框图Fig.4 Calculation process of aeroengine multi-dynamic model flow path

(26)

(27)

式中:cW,Comp和cη,Comp分别为压气机流量和效率修正系数。

由πc、ηc和焓熵转换函数fH2T,可得压气机出口总温,即

(28)

式中:压气机出口焓h3的计算可参考文献[23]。

2) 燃烧室(容腔Ⅰ)

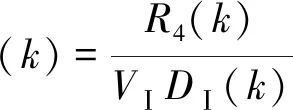

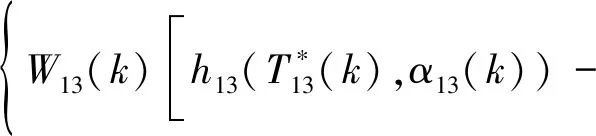

由式(13)、式(14)和图4可得

(29)

(30)

式中:

(31)

(W3(k)+Wf(k)-W4(k-1))

(32)

(33)

3) 高、低压涡轮模型

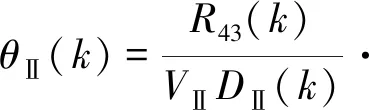

高低压涡轮之间和低压涡轮之后存在容腔Ⅱ和容腔Ⅲ,且高低压涡轮中存在的热惯性,因此高低压涡轮部件建模采用“串联”思想,依据1.2节和1.3节中的建模原理,逐次考虑热惯性和容积效应(图5),建模过程如下。

(34)

(35)

(36)

(37)

式中:W42(k)为高压涡轮出口流量:C42为高压涡轮出口截面的气体比热。

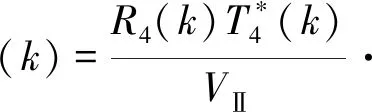

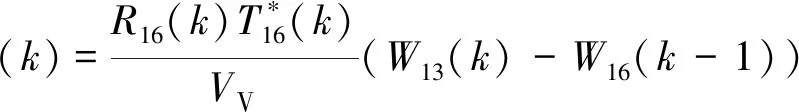

如图5所示,高压涡轮出口参数经热惯性修正后,进一步考虑容积效应对其影响,由式(11)~式(14),可得其出口参数为

(38)

(39)

式中:

图5 高、低压涡轮部件性能参数计算Fig.5 Calculation of performance parameters for high-pressure and low-pressure turbines

(40)

(41)

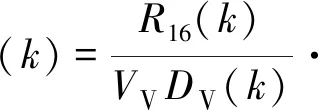

4) 外涵道模型

(42)

(43)

式中:

(44)

(45)

(46)

5) 其他部件模型

加力燃烧室模型与燃烧室的类似,在此不再给出。此外,涡扇发动机中进气道、混合室以及尾喷管这些管道类部件建模中暂未考虑动力学特性,仅根据压力损失、流量平衡等建立输入输出特性间的代数模型,文献[24-25]中对此有详细描述,本文也不再给出。

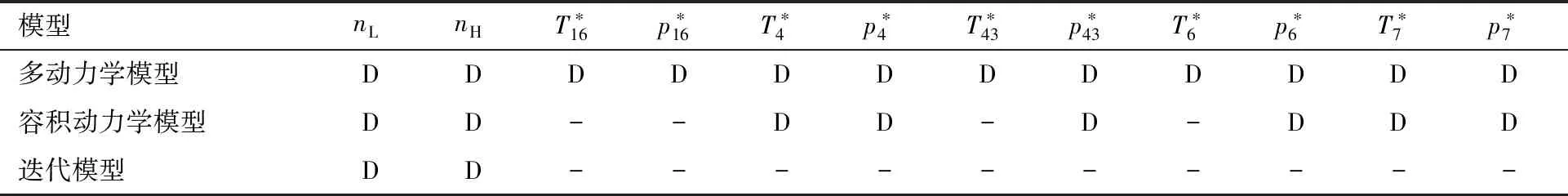

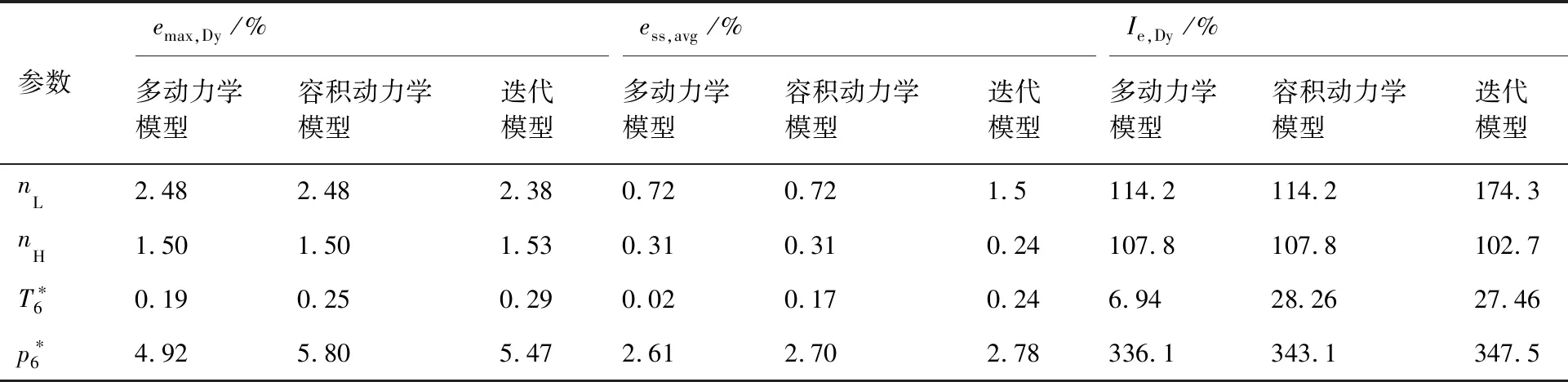

将本文建立多动力学模型中采用微分方程求解的模型动态参数与容积动力学模型、迭代模型中动态参数对比列于表1[8,12]。由表1可知,相较于后2种建模方法,本文方法可以获得更多截面上的动态参数。

表1 模型参数求解方法对比Table 1 Comparison of model parameter solving methods

注:D为动态求解方法,-为非动态求解法/迭代求解法。

2 模型验证及结果分析

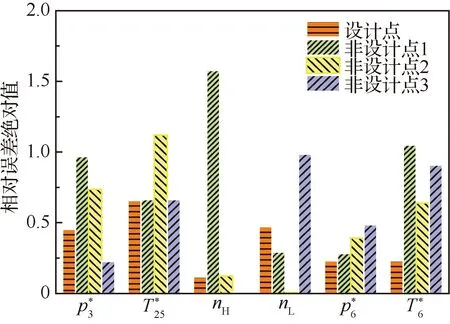

针对某型涡扇发动机,采用本文建模方法建立其多动力学模型,其中取计算步长τ=1 ms,σⅠ= 0.97,σⅡ=0.98,σⅢ=0.98,σⅣ=0.95,σⅤ= 0.93,分别在设计点和非设计点进行数字仿真,多动力学模型输出与发动机试验数据间的相对误差绝对值如图6所示。由图6可知,在设计点处,模型计算输出与试验数据间的相对误差小于0.7%; 非设计点处,两者间的相对误差小于1.6%。 采用本文方法建立的涡扇发动机部件级模型具有良好的稳态精度。

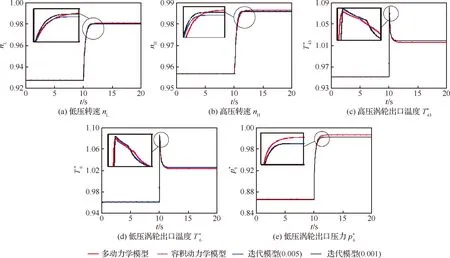

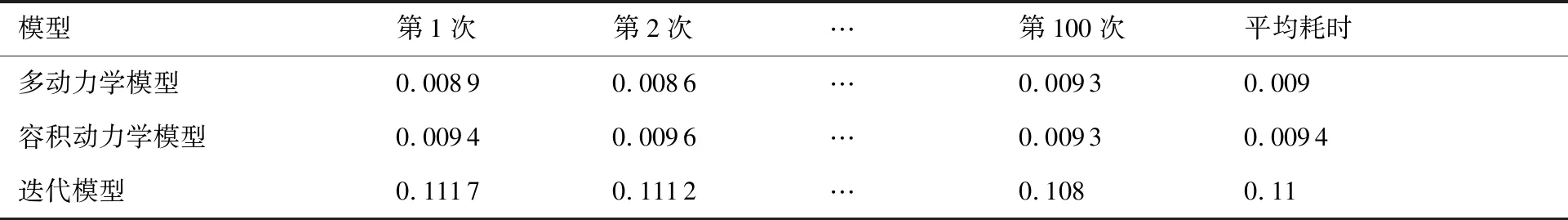

为了验证本文建模方法对发动机动态过程描述的有效性和模型计算实时性,将多动力学模型、某容积动力学模型和某迭代模型的仿真结果进行对比。在标准大气条件,高度H=0 km和马赫数Ma=0时,令燃油量做20%的阶跃,3个模型中典型参数的响应曲线如图7所示。图中括号内的数值表示迭代模型的计算收敛精度。3个模型在CPU主频为3.2 GHz计算机中运行,单次流路计算耗时和平均耗时如表2所示。

图6 设计点及非设计点参数相对误差绝对值Fig.6 Absolute values of relative error of design point and non-design point parameters

图7 多动力学模型、容积动力学模型与迭代模型响应曲线Fig.7 Response curves of multi-dynamic model, volume-dynamic model and iterative model

表2 单次流路计算耗时Table 2 Time consumption of single flow path calculation

ms

由表2可知,由于多动力学模型和容积动力学模型参数计算上一次通过,无迭代,其单次流路的平均计算耗时分别为9×10-3ms和9.4×10-3ms,是传统迭代模型平均计算耗时的8%和8.5%。

定义动态过程最大误差emax,Dy、误差积分Ie,Dy和平均稳态误差ess,avg分别为

(47)

(48)

(49)

式中:t1为过渡态开始时刻;t2为过渡态终止时刻;t3为仿真终止时刻;y(t)为模型的输出量;ys(t)为试车数据。

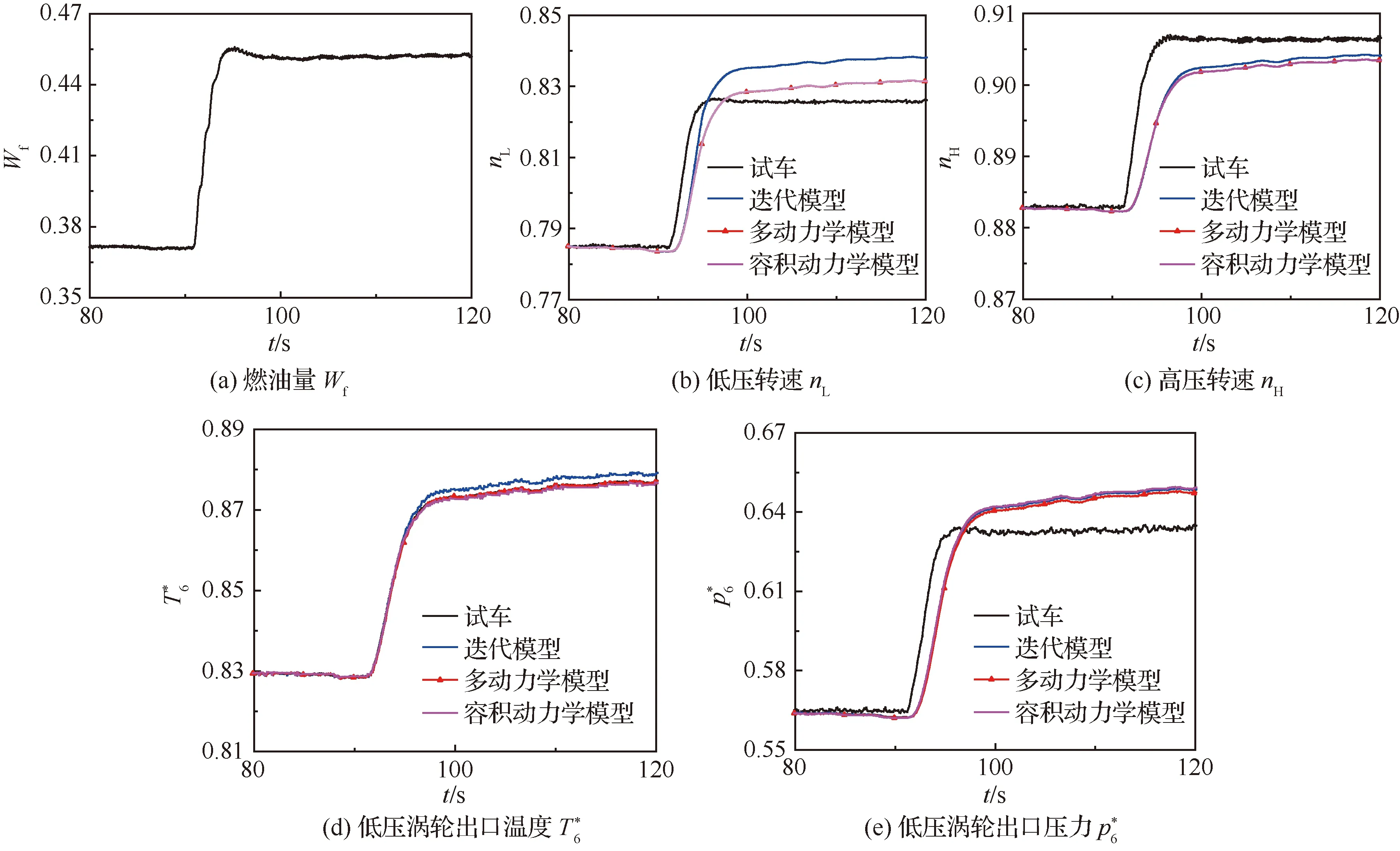

图8 相同燃油量输入下的模型数据与试车数据Fig.8 Model data and test data under the same fuel input

表3 动态过程误差积分和稳态误差积分Table 3 Dynamic process error integral and steady state error integral

参数emax,Dy/%ess,avg/%Ie,Dy/%多动力学模型容积动力学模型迭代模型多动力学模型容积动力学模型迭代模型多动力学模型容积动力学模型迭代模型nL2.482.482.380.720.721.5114.2114.2174.3nH1.501.501.530.310.310.24107.8107.8102.7T∗60.190.250.290.020.170.246.9428.2627.46p∗64.925.805.472.612.702.78336.1343.1347.5

3 结 论

本文提出了一种航空发动机多动力学建模方法,建立了某混合排气加力涡扇发动机部件级动态模型,获得以下结论:

1) 与试车数据相比,在设计点处多动力学模型主要参数的稳态误差小于0.7%,非设计点处模型计算值的稳态误差小于1.6%。

2) 燃油阶跃动态过程中,多动力学模型最大动态误差小于5%。

3) 多动力学模型单次流路平均计算时间为0.009 ms。

4) 与传统迭代模型相比,多动力学模型具有更好参数动态模拟能力和更高的实时性;与容积动力学模型相比,多动力学模型具有更精确的温度响应和压力响应过程和略快的计算速度。