鸡精调味料中鸡肉添加量及熟化得率

2019-05-23张佳汇苏云琦

张佳汇,苏云琦

上海太太乐食品有限公司(上海 201812)

目前,我国调味品市场收入规模突破3 300亿元,年增速为8.1%。其中作为固态复合调味料代表的鸡精鸡粉调味料发展势头迅猛,受到越来越多消费者的喜爱,根据调研结果显示其市场占有率达到64%。在鸡精调味料(以下简称鸡精)市场中,约有50%的产品中直接使用鸡肉,其余则使用如鸡肉粉、鸡骨粉等类似鸡肉加工制品。根据我国“味料同源”理论,即想要获得什么样的风味,就要使用对应的食物来加工。鸡精中直接使用鸡肉进行加工,能赋予产品更加纯正、自然的鸡肉风味,而且也更能满足消费者所认同的“货真价实”的消费习惯。

使用鸡肉,首先要考虑其添加量的问题,理论上添加量越大,自然风味感越强。考虑到鸡精本身作为调味料的产品属性和市场价值定位,一般不会单纯使用鸡肉来增强鸡风味,而是通过鸡肉和香精辅助共同加强鸡风味强度和降低产品成本,其中鸡肉主要是增强鸡风味的自然感,因此需要寻找鸡精中鸡肉添加量与成本之间的最佳配比方案。

试验通过感官评价标度法和自然鸡风味单位成本计算法,研究鸡肉添加量和成本之间的关系,确定鸡精产品中鸡肉的最佳添加比例。同时以鸡肉蒸汽熟化过程中鸡肉得率为研究指标,考虑不同工艺因素对其得率的影响,进而寻找优化鸡肉得率的最佳工艺方案,为直接使用鸡肉的鸡精生产企业,在保障产品风味的前提下降低生产成本,获取更高的经济利益点提供参考依据。

1 材料与方法

1.1 鸡肉添加量样品与方法

1.1.1 样品

设计一款鸡精基础配方(见表1),分别添加比例梯度1%,2%,3%,4%,5%,6%,7%,8%,9%和10%的白羽肉鸡,制成10个样品,分别配置成1.2%浓度的溶液样品。

1.1.2 评价方法

经10位感官评价人员,分别对10个溶液样品进行品尝,对样品的自然鸡风味强度进行1~10分的感官标度打分。

1.1.3 计算方法

自然鸡风味强度单位成本=样品成本(元)/溶液样品鸡风味整体自然感平均值(分) (1)

1.2 鸡肉得率材料、设备与方法

1.2.1 样品

工业上鸡精生产会从供应规模、质量安全稳定性、饲肉比等成本因素选取鸡肉,因此此次试验对象选取经屠宰和加工(去头、去爪、去内脏、去尾、清洗)处理的白羽鸡肉,质量在1.0~2.0 kg/只之间,保存于0~4 ℃冷库中待用。试验前从冷库取出,解冻沥水15 min后称其质量。

1.2.2 仪器设备

蒸汽二次加热嵌入式蒸箱(非标,自行设计制造);电子秤(XP 10002 S,Mettler Toledo)。蒸汽是工业化生产中常用的加热熟化媒介,其优点在于均衡而持久地把外界的热能向内传递,而且这种相对平衡的环境温度也非常利于水分子与鸡肉组织的相互渗透[1]。

1.2.3 试验方法

1.2.3.1 试验条件

鸡肉中常见的致病微生物种类中沙门氏菌耐热性最高,因此考虑沙门氏菌温度致死条件,结合鸡肉完全熟化要求(以鸡胸和鸡大腿中心温度大于70 ℃且无血水渗出判断),设定试验鸡肉熟化温度98 ℃、压力0.8 Pa。

1.2.3.2 熟化得率的计算

熟化得率=试验结束后样品质量(kg)/试验开始前样品质量(kg)×100% (2)

1.2.3.3 鸡肉质量对得率影响的测定

选取20只同品牌质量在1.0~2.0 kg之间的样品鸡肉,分别进行称量,放入蒸箱相同位置,加热保温30 min后取出,沥水1 min后进行称量,计算熟化得率。

1.2.3.4 加热时间对得率影响的测定

选取12只同品牌质量在1.4 kg左右的样品鸡肉,平均分成4组,分别进行称量。放入蒸箱相同位置,分别加热保温25,30,40和50 min,取出,沥水1 min后立刻进行称量,计算熟化得率。

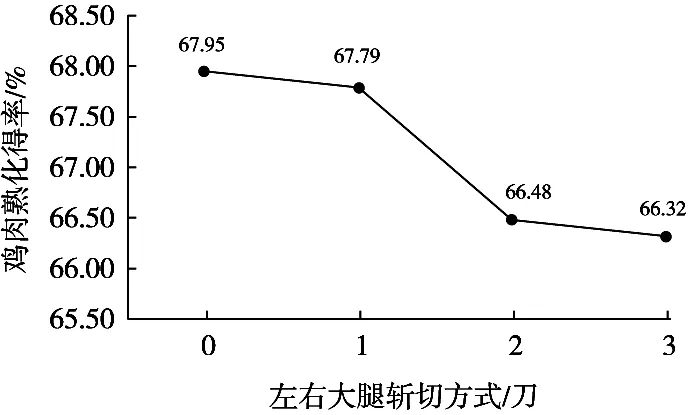

1.2.3.5 鸡肉斩切方式对得率影响的测定

选取12只同品牌质量在1.5 kg左右的样品鸡肉,平均分成4组,分别进行称量。分别对鸡肉大腿进行不斩切、左右大腿部各切1,2和3刀的处理,放入蒸箱相同位置,蒸汽加热保温30 min,取出,沥水1 min后立刻进行称量,计算熟化得率。

1.2.3.6 正交试验设计

在单因素试验的基础上,选取鸡肉质量、加热时间、斩切方式3个因素,采用L9(34)设计正交试验。

2 结果与分析

2.1 鸡肉添加量试验

2.1.1 鸡风味感官评分

经过平均值统计,得出添加比例与自然鸡风味强度效果的关系,结果见图1。结果显示,在一定范围内鸡肉添加比例越高,产品鸡风味越好,但当添加量达到7%以上时,自然鸡风味强度增加幅度放缓。

图1 鸡精中鸡肉添加比例与感官评分结果

2.1.2 自然鸡风味强度单位成本

根据计算,得出各比例下单位自然鸡风味单位成本,结果见图2。结果显示,鸡精中鸡肉添加量在4%~7%时,自然鸡风味强度单位成本较低,大约在6%时达到性价比最优,不但还原了鸡的自然感,而且有效控制了成本。

图2 自然鸡风味强度单位成本

2.2 鸡肉熟化得率单因素试验

鸡肉除了添加量因素外,还涉及加工工艺,通常鸡肉需经过熟化工艺,一方面起到有效灭菌的功效,另一方面使鸡肉中大分子营养物质水解和热分解成风味物质,如肌苷酸、谷氨酸、天冬氨酸、甘氨酸、多肽等呈味物质[2],以及2, 4-癸二烯醛等挥发性醛酮物质,改变鸡肉的风味和香气[3]。但是熟化过程中鸡肉和加热媒介进行热力交换,会引起细胞破裂而造成水分和营养成分的流失,产生一定的质量损失,对生产成本造成影响,因此需要对影响鸡肉得率的因素进行研究分析。

2.2.1 鸡肉质量对熟化得率的影响

在相同加热条件下,不同质量的鸡肉,其熟化得率也会不同,因为鸡肉本身质量大小会影响蒸汽穿过鸡肉完成热能交换的程度,同时质量差异也在一定程度上反映出鸡肉水分、营养物质含量之间的差异,当鸡肉受热细胞破裂时,水分和营养物质流失的程度就会不一样。如图3所示,鸡肉质量越大,鸡肉熟化后得率越高,这是因为越轻的鸡肉其肌肉层越薄,蒸汽易渗透进入鸡肉组织内部,随蒸汽流失的水分、油脂等物质也较多。

图3 不同质量鸡肉对熟化得率的影响

2.2.2 加热时间对熟化得率的影响

在蒸汽方式下进行加热,鸡肉中蛋白质热变性作用使肌原纤维紧缩,系水力随时间延长而变差,进而造成水分流失。同时一些油脂、可溶性蛋白质等物质也会随着水分而浸出流失,影响鸡肉熟化得率。加热时间的选择必须首先确保鸡肉能够完全熟化,所以选取的加热时间从25 min开始。根据图4结果所示,加热时间越长,鸡肉的熟化得率越低。

图4 加热时间对鸡肉熟化得率的影响

2.2.3 斩切方式对熟化得率的影响

一般认为斩切方式会改变鸡肉组织形态,增加蒸汽与鸡肉交换的接触面积,使热交换程度更加充分;同时斩切会加大对细胞的破坏,使鸡肉中的水分、油脂等物质渗出而流失,最终影响鸡肉的熟化得率。试验选取的鸡肉为屠宰加工鸡肉,且已经过开膛处理,因此对鸡肉较厚的大腿进行斩切处理,研究其对得率的影响。结果如图5所示,大腿不斩切的得率略高于切1刀的鸡肉得率,明显高于腿部切3刀的得率。值得注意的是,斩切方式虽然会破坏组织形态,但是在达到同样熟化程度的条件下能缩短加热时间,因此需要进一步通过正交试验了解斩切方式与加热时间哪个因素对鸡肉熟化得率影响更大。

图5 斩切方式对鸡肉熟化得率的影响

2.3 鸡肉熟化得率正交试验

在单因素试验的基础上确定较好的因素水平,选用L9(34)正交试验表,以鸡肉质量、加热时间和斩切方式为指标,确定鸡精中原料鸡肉得率的最佳工艺。正交试验因素水平表和试验结果见表2~表4。

根据表3中R值以及表4中显著水平结果显示,鸡肉本身质量是极显著因素,影响鸡肉得率的先后顺序是:鸡肉质量>斩切方式>加热时间。通过比较各因素不同水平下的k值大小并选取最大值,可获得鸡精原料鸡肉在熟化工艺中最佳控制得率的工艺组合,为A3B2C1,即选取1.9 kg质量大小的白羽肉鸡,加热保温30 min,鸡肉不做斩切处理的鸡肉熟化得率最高。

表2 正交试验因素水平表

表3 正交试验结果与分析

表4 方差分析结果

3 结论

通过试验发现,当有香精的前提下在一定范围内,鸡精产品的自然鸡风味强度随添加量增加而增强,但是当添加量超过7%以后,自然鸡风味增强幅度放缓。通过计算,鸡肉添加量在4%~7%之间,单位自然鸡风味强度成本较低,在6%时性价比最优,既能赋予产品较好的鸡肉风味,又能有效控制产品成本。

工业化生产鸡精中鸡肉加工主要以熟化为主,熟化得率直接影响生产成本和企业利润,鸡肉本身质量、加热时间、斩切方式均会影响熟化得率。根据单因素试验和正交试验结果可知:(1)鸡肉本身的质量是影响鸡肉熟化得率的极显著因素,在一定范围内鸡肉质量与其熟化得率成正比;(2)影响因素是斩切方式和加热时间,斩切处理程度越大、加热时间越长,鸡肉熟化得率越低,两者为非显著因素。所以为了保证鸡精生产中鸡肉的熟化得率,应选取质量大的鸡肉,预先不做斩切处理,在保证熟化的前提下尽量缩短加热时间。