应用运筹学提高铁路商品车运输时效性的研究

2019-05-23李文华中铁特货上海分公司

李文华 中铁特货上海分公司

近年来我国汽车产业高速发展,2018年我国商品车产销量分别为2 780.9万辆、2 808.1万辆,预计到2020年,商品车产量将达到3 400万辆,除30%属于同省或相邻城市的短途配送外,中长途适合铁路运输或公铁联运的商品车将超过2 000万台,未来铁路商品车运输市场潜力巨大。

运筹学是一门应用学科,广泛应用现有科学技术和数学方法,解决实际生产管理中提出的问题,为管理者选择最优决策提供量化依据。物流作为科学概念与运筹学互相渗透、交叉发展。

将运筹学与铁路商品车运输结合是运筹学在生产管理中的实际应用,能够有效提高铁路商品车运输时效性,发掘铁路商品车运输市场潜力,促进铁路商品车运输高质量发展。

1 铁路商品车运输现状

1.1 运输环境

2007年4月,我国进行了铁路商品车运输资源整合,此后铁路商品车运量呈逐年上升趋势,由2006年5万辆增长至2018年578.16万辆,增长了115倍。对比全国商品车总销量,2016年铁路商品车运输290万台的发运量占比为10.4%,2017年 460万台的发运量占比为 17.6%,2018年578.16万台的年发运量占比为21%。占比增幅较快,但与总销量相比还有较大差距。

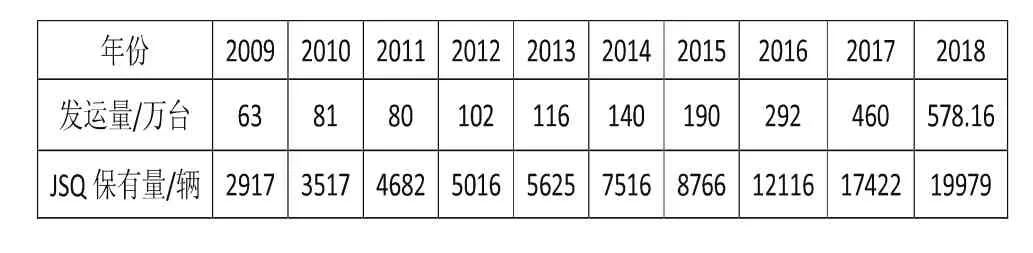

2018年铁路商品车运输专用车(简称JSQ6车)保有量已近2万辆,运输能力能够有效保证铁路商品车运输需求见表1。

表1 2009~2018年铁路商品车发运量与JSQ6运输专用车保有量

2012年至2018年,我国铁路实现了新一轮大发展,投产新线3.41万km,其中高铁线1.98万km,高铁线路成网极大释放了铁路货运能力;既有货场与新建、改建物流基地共计4200余个投入使用,覆盖全国的铁路网和货运营业站使铁路商品车运输具有良好的网络优势;汽车市场消费的区域集中性与铁路运输大容量、远距离、规模化的经济技术特性相契合;铁路运输安全、环保优势,特别是随着《超限运输车辆行驶公路管理规定》的实施和铁路货运改革的深化,铁路运输受到越来越多客户的认可,铁路商品车运输呈现出发展前景强、后发优势明显等特点。

1.2 运输模式

目前铁路商品车物流主要有两种运作模式,分别为“库前移”和“订单式”。

“库前移”模式即主机厂按计划生产后直接通过铁路运输至各区域仓库进行储存,之后的短途配送从相对应仓库发出,柳州五菱目前采用这一模式。“库前移”模式采用整列下单、整列开行,以“五定班列”为主,班列线路纳入全路列车运行图管理。现行我国铁路商品车班列线路共有33条,覆盖辽宁、北京、山东、湖北、广东、四川、上海等地区。

“订单式”模式是指主机厂先生产,之后根据客户订单编制发运计划,订单式物流的运量和发货时间具有随机性,上海大众目前采用“订单式”。在“订单式”模式下,主机厂的发运计划随生产销售情况变化,以成组或零散运输的小批量订单为主,发运车数少,商品车需要在编组站等待车流集结,在途运输过程要经过数次解编、重组作业,运输时效性低,同时增加了运输成本。

2 影响时效性因素

在铁路商品车运输中,订单及时率、质损率、事故率以及重大安全责任事故等是考量运输品质的重要指标。订单及时率即OTD时效性,目前最受关注,代表着铁路商品车运输效率。下文将从运输形式、基础设施、经营主体、营销服务能力、两端服务水平等方面简述影响时效性因素。

2.1 运输形式

铁路商品车运输形式分为铁路货运班列、“点对点”快速货物列车、成组或零散运输。

铁路货运班列因享有最优先权限,且纳入全路列车运行图管理,其时效性最高。

“点到点”快速货物列车是按照货物运到时限和车流情况,通过组织装车站始发或编组站集结始发开行到同一到站的“点到点”货物列车,优先放行,时效性较好。

成组或零散运输为小批量运输,发运车数较少,车辆在始发编组站等待车流集结,发运后还需在途径编组站等待解编、重组等,在途用时较长,时效性不高。

例如,上海大众的安亭(上海)-王家营西(昆明)铁路里程为2 671 km,运输方式以“点对点”快速货物列车为主,合同约定的运到时限为144 h,2018年1~6月份共发运商品车34列986车,平均全程用时109 h,无一次超过时限。同期相同线路,部分客户订单零散且数量少,零散发运,共发运商品车53批次共282车,平均全程用时188 h,最长用时 256 h,全程运到时限达标率仅为43%。

2.2 物流基础设施

铁路物流基础设施主要包括物流基地、运输车辆、作业线路等。随着铁路商品车运量持续攀升,商品车在部分物流基地“装不上、卸不下、存不了”和集疏运配套能力不足的问题日渐突出,商品车只能以成组或零散运输方式发运,增加了铁路在途时间。

现行JSQ6车长26 m,29辆编组的整列全长754 m,一次整列装卸作业需作业线路预留停车长度不小于800 m、曲线半径不小于145 m,如果不能满足上述条件,可能需要增加调机作业次数,导致货场调车作业时间延长,影响后续作业环节,降低商品车整体物流时效性。

2.3 经营主体多元

铁路商品车零散运输从制单到交付,涉及到铁路货运、调度、营销、客服等及外包供应商,尚无专门机构统一负责解决物流过程的问题,诸如运输过程的效率控制、质量管控和奖惩考核标准不一致,运输信息交流不及时等问题,导致运输时效性降低。

2.4 两端服务水平

在一些只有单层站台的物流基地,JSQ6车上层装车需采用移动式爬梯与上层车厢门对接,商品车须以缓慢的速度驶入车厢,装卸作业水平不高、商品车等待装卸作业时间较长等因素导致时效性降低。

2.5 监测考评机制

铁路商品车运输市场调查分析的专业化和市场化监测效率偏低,货运、调度、机车、车辆等业务信息系统大数据分析还比较薄弱,运输生产各环节连续有效的监督考评机制还不完善。

3 优化思路和模型

在铁路商品车运输全流程中,铁路在途时间占据较大份额,若能缩减铁路在途时间,将有效减少物流时间,提高运输时效性。本文拟利用运筹学中的线性规划理论,通过调整铁路运输形式,缩减铁路在途时间,提高运输时效性。

3.1 优化思路

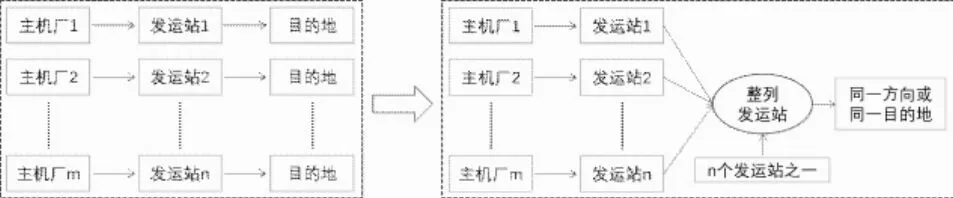

某区域内有m个主机厂(货源地),同时有n个对应的铁路货运发运站(简称发运站)),各货源地接到小规模订单后,派发订单并下达出库指令,将商品车装运至发运站,此时单个货源地订单的商品车数量不能编成整列开行,若以小规模散列发运,中途再经历数次解编、重组等,耗时较长;实施优化方案,将x(x≤m)个货源地同一目的地或同一方向的小规模订单从各自对应的发运站调出,汇总到某发运站编成整列后发运,缩短铁路在途时间,提高运输时效性。优化思路如图1所示。

图1 优化思路示意图

3.2 优化模型

3.2.1 模型建立

建立一个以时效性最优为目标的整数规划模型,首先进行如下两点假设:

①各货源地和发运站之间的信息能够高效沟通协调;②货源地、发运站及其相关物流基础设施完善,满足要求。

铁路商品车运输优化模型,须满足以下约束条件:

①商品车铁路运输各阶段时间之和小于合同中规定的运输时间;②每一次整列编组数量在铁路规定范围之内;③商品汽车运输成本满足企业经营要求。

商品汽车铁路运输优化应在严格符合上述约束条件基础上求解最佳优化方案。

铁路商品汽车运输优化模型如下:

目标函数:

约束条件:

对上面的公式具体解释如下:

式(1)是目标函数,表示从各货源地发出商品车的全程时间,是从各主机厂订单生效到交付至运营商的总时间。

式(2)表示物流全程分为6个大流程,分别为从订单生效至商品车出库、出库至就近发运站小批量发运、小批量发运至整列发运站、整列发运站停留时间、整列发运站至目的站、从目的站至经销商,其中,t2j、t4j、t6j、包括了装卸车时间。

式(3)表示优化后的物流总时间应小于运输合同规定时间,即H为运输合同规定时间。

式(4)是指各货源地发出的数量总和应为整列发运量的整数倍,CJ为各货源地调度的商品车数量,C整列为整列发运量,此数值与商品车型号和运输车型号有相关性。

式(5)是指采用优化后的运输形式产生的总成本应满足物流企业利润率要求,不能亏本;Yj为物流总成本,Y合同为合同约定的运输价格,β指企业利润率要求。

3.2.2 模型求解

优化模型算法主要步骤:

①计算分析未优化之前各货源地订单物流总时间;②根据订单特点,如订单方向、订单数量等,选择合适发运站作为整列发运站;③优选各货源地发运商品车数量;④计算各货源地订单不同优化方案的物流总时间;⑤计算各优化方案物流成本,放弃成本不达标方案;⑥确定时间最省、成本达标优化方案。优化模型计算步骤如图2所示。

图2 优化模型计算步骤

4 仿真示例

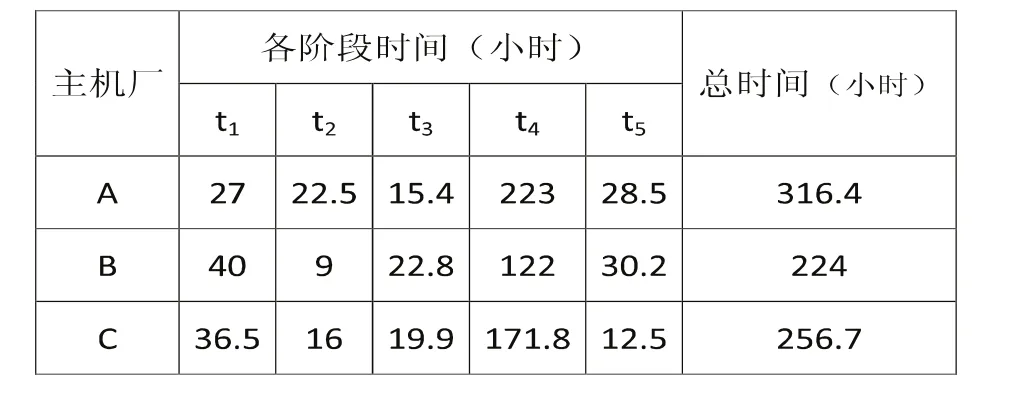

沪宁杭地区有主机厂A、B、C及对应编组站,如表2所示。

表2 主机厂信息

某日各主机厂接到经销商订单,如表3所示。

表3 订单信息

A、B、C三个主机厂订单皆为西北方向,可小批量运输至某编组站拼成整列后发运至最近的西安后再解编,将有效减少铁路在途时间。A订单6节JSQ6车,B订单需11节JSQ6车,C订单需12节JSQ6车,将三张订单集单整合,共计29节JSQ6车,符合整列要求。

原流程下物流全程可分为订单生效至出库(t1)、出库至进站(t2)、进站至装车(t3)、铁路在途(t4)、卸车至入库或送达经销商(t5),该日订单优化前物流时间计算如表4所示。

表4 订单优化前物流总时间

三个主机厂订单都是西北方向,对应编组站中南京位于最北端、运输距离最短,选择南京作为编成整列后的发运地,运输距离最经济合理。因此,拟确定A主机厂所在地南京尧化门作为此次优化方案的整列发运站。则优化方案为:B主机厂将商品车由上海安亭运至尧化门,C主机厂将商品车由杭州北运至尧化门,A主机厂将商品车由主机厂库房运至尧化门,进行拼装作业,编成整列后发运至目的地。

优化后物流全程可分为6个节点,分为订单生效至出库(t1)、出库至进站(t2)、进站至装车(t3)、始发站到中转站(t4)、中转站到终到站(t5)、卸车至入库或送达经销商(t6),该日订单优化后物流总时间计算如表5所示。

表5 订单优化后物流总时间

本优化方案对提升铁路商品车运输时效性行之有效,且整列发运站相对应主机厂时效性提升最大;若将商品车在整列发运站的滞留时间进一步缩短,或同方向拼编不进行装卸作业,时效性提升效果将更明显。

5 实际案例

根据模型,中铁特货上海分公司以南京尧化门为“零拼整”集散中心,将上海大众从安亭发新疆、西安、兰州、四川方向的散列混装至南京尧化门,与上海大众从南京发往上述四个方向的订单拼装运输,解决零散订单需要集单等问题,减少前端等待时间,提高铁路大组、整列比例,提高运输时效性和运输效率。实际运行效果见表6。

表6 “零拼整”项目时效性对比图(小时)

上海大众从上海、南京发往新疆、西安、兰州、四川方向的商品车比例分别为37.9%、62.1%。从数据取样看,上海始发的订单经尧化门中转拼整后时间缩短有限,仅为2.4 h,但南京出发的各个线路零散订单得益于上海安亭日均一列到达尧化门中转,及时拼装成大列或者整列,缩短铁路在途时间,极大降低南京订单的全程运输时间,南京订单物流总时间平均缩短60 h。

综上所述,运用运筹学中线性规划原理构建优化模型,进行“零拼整”集单运输,可最大限度减少铁路在途解编、重组等作业,缩短铁路在途时间,提高运输时效性,提升铁路运输品质和效益,扩大铁路商品车运输市场份额,实现铁路商品车运输的高质量发展。