监管和可持续发展计划促进完善PAE湿强树脂技术及改进纸张质量

2019-05-23王纪舟

编者按:我刊2018年第6期刊登的编译文章《一种符合监管要求的提高纸张湿强度的创新方法》,介绍了国外某化学品公司开发的具有优越的湿增强能力的新一代聚酰胺多胺-环氧氯丙烷(PAE)树脂技术。本期推出的这篇编译文章,将继续报道该化学品公司开发的这一技术。在该译文中,有部分内容(文中已标注)与已发表的上篇译文相同,本刊对这部分相同的内容作了从略处理,不再刊登,需要了解这部分内容的读者可查阅我刊已发表的上篇译文。

聚酰胺多胺-环氧氯丙烷(PAE)树脂是一种具有明显湿增强作用的新型的环境友好型造纸化学品。自20世纪50年代末开发以来,第1代PAE树脂(G1树脂)已经被证实为能提供纸张湿强度的最具有成本效益的技术之一。在过去的30年中,由不同组织发布的监管指令和采取的可持续发展计划不断推动PAE树脂和相关纸产品向更清洁和更安全的方向发展。在早期阶段,该领域的研究主要集中在PAE树脂生产过程对工人安全和环境的影响上。这些研究使PAE树脂在生产过程中形成的潜在致癌物质 1,3-二氯 -2-丙醇(1,3-DCP)和 3-一氯丙烷 -1,2-二醇(3-MCPD)含量水平显著降低。随着这些副产品含量水平的降低,PAE树脂和纸制品的环境、健康和安全(EH&S)体系得到改善,其中德国联邦风险评估研究所(BfR)的建议是最有影响力的监管指令之一,它定义了1,3-DCP和3-MCPD物质的含量水平,这些物质可以通过水从各种食品接触用纸中提取。这些定义推进了第3代PAE树脂(G3树脂)产品的发展,该产品中1,3-DCP的含量水平非常低(在接收/交付的树脂中,其质量分数通常低于百万分之十)。该文概述了PAE树脂对纸中可吸附有机卤素(AOX)和3-MCPD含量的影响,并对每代PAE树脂产品[G1树脂、第1.5代PAE树脂(G1.5树脂)、第 2代 PAE树脂(G2树脂)、第 2.5代 PAE树脂(G2.5树脂)和第 3代PAE树脂(G3树脂)]的应用提出了建议。最近,关键零售商提出了要集中提高产品成分的透明度和质量的倡议,从而在保持PAE树脂性能的前提下,鼓励研究人员开发出更安全的产品配方。

聚酰胺多胺-环氧氯丙烷(PAE)树脂是用于湿法增强各种造纸工业中要求具备湿强性能级别产品的主要化学品。于1957年开发并开始销售,早期的PAE树脂迅速取代了用于湿法增强薄纸巾产品的尿素-甲醛(UF)技术。如今,PAE树脂还被用于提高其他级别产品的湿强度,如液体包装纸(牛奶和果汁)、纸板(饮料运输公司)、茶包和咖啡滤纸以及特种纸(纸币)。这些纸产品在水相条件下通常要保留其干强度的20%~35%,以满足消费者需求。

继60年前PAE树脂初步开发以来,树脂生产商不断地对PAE进行了研究和创新。创新内容主要集中在产品的发展上,包括(1)一种改善后的环保、健康和安全(EH&S)体系;(2)更高的 PAE树脂固含量,以降低运输成本。通常来说,产品具有高固含量时,其效率相对来说会低一些,但最近第1代PAE树脂(G1树脂)产品填补了这一空白。对EH&S体系的尽力改善导致产品效率降低,成本增加。工艺化学和工程学的创新概念和进步提高了第2代PAE树脂(G2树脂)产品的成本效率,并缩小了 G2树脂和第3代PAE树脂(G3树脂)产品之间的效率差距。

在过去30年中,人们越来越重视纸制品生产过程中采用的工艺和化学品对人类健康和环境所造成的危害,因此对造纸行业实施增加了各种监管措施。为确保业务的可持续发展,在通常情况下纸张生产商会通过运营变更的手段来遵守这些监管措施。此外,这些相同的监管问题也进一步促使化学品供应商开发新的产品和技术,以帮助纸张生产商满足这些不断变化的需求。

随着这些监管措施的实施,开发出了新一代PAE树脂。在通常情况下,这些监管措施是针对某一特定区域的,因此所开发的全球性解决方案并不能满足所有区域内当前生产商和消费者的需求。然而,为全球市场服务的纸张生产商必须确保要同时满足纸张级别和该区域的监管规定。

除了要满足对该行业实施的外部监管措施外,湿强纸产品的关键生产商还要维持公司的可持续发展计划,以确保其业务的长期生存能力。这些计划通常包括减少其整体生产过程碳足迹的影响,从而致力于环境的可持续发展。

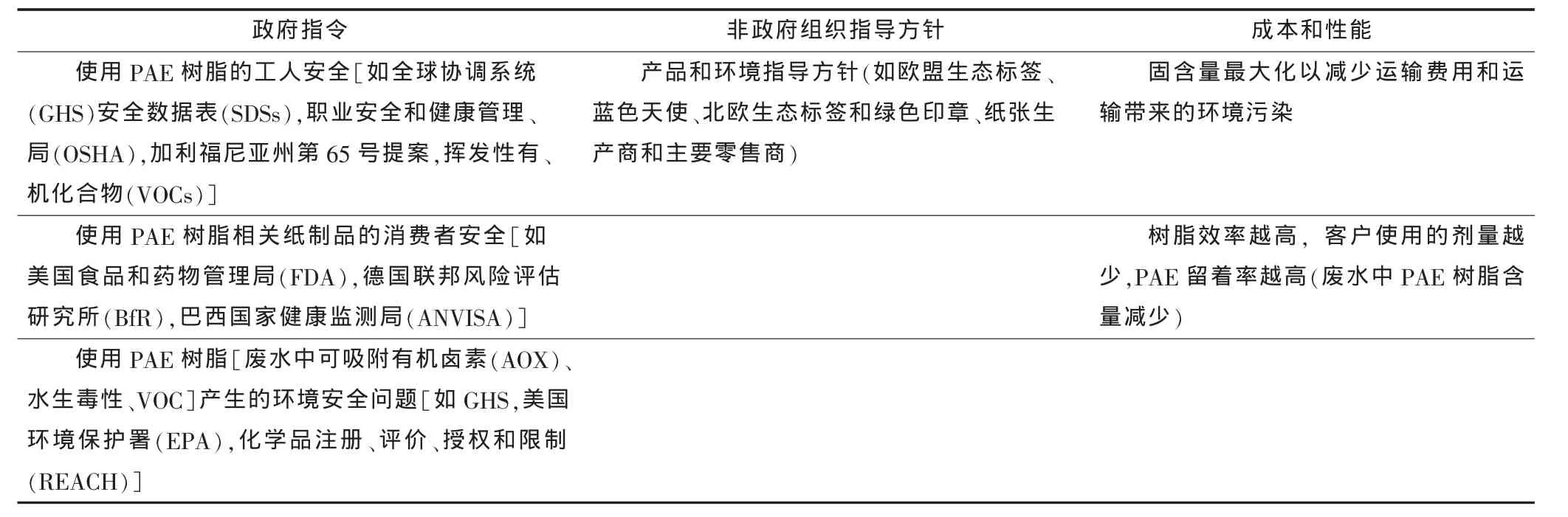

PAE树脂生产商已将产品改进和开发的工作重点放在纸张生产商提出的改善健康和可持续发展目标上。由于市场和区域差异,这些目标会存在很大差异。监管指令是开发更清洁产品的主要“催化剂”,促使PAE产品不断降低环氧氯丙烷副产物和可吸附有机卤素(AOX)的含量水平。PAE树脂固含量和效率越高,其可持续发展性就越好。需要考虑的政府指令和非政府组织指导方针如表1所示。

表1 政府指令和非政府组织指导方针

1 背景 (按:本章节内容我刊2018年第6期已报道,此处从略)

2 讨论

若要确保遵守政府指令和非政府组织的指导方针,则必须要考虑到每个指令和方针对PAE湿强树脂在造纸生产中应用所带来的影响。在PAE湿强树脂中,存在2种类型的有机氯化合物:(1)游离的环氧氯丙烷副产物(1,3-DCP和3-MCPD)和环氧氯丙烷(含量水平通常情况下非常低);(2)聚合物结合的有机氯(PBOX)物质。这些PBOX物质属于叔氨基氯醇(ACH),ACH是由环氧氯丙烷与聚(己二酸-共-二乙烯三胺)预聚物的胺基团和聚合物结合的CPD(PB-CPD)之间发生的初始反应形成的主要物质,而PB-CPD物质则由环氧氯丙烷与预聚物酸端基反应形成。另外一种游离的环氧氯丙烷副产品是2,3-二氯丙醇(2,3-DCP),除了其可吸附有机卤素含量外,2,3-DCP的含量不受监管指令要求。该副产品含量水平通常较低,但若使用劣等的环氧氯丙烷原料来制备PAE树脂,该副产品的含量可能会大幅度提高。

PAE树脂中游离的环氧氯丙烷副产品和聚合物结合的有机氯物质与法规和指导方针是相互关联的。随着PAE树脂的发展,有关可吸附有机卤素和环氧氯丙烷副产品的PAE产品定义在各代产品之间变得不一致。这些PAE产品的定义并不是随意编制的,而是基于关键客户的需求进行定义。

2.1 世界各地政府监管指令和非政府组织指导方针

在美国,作为湿强剂出售的所有PAE树脂,包括在最近商业化的树脂,都要符合美国食品和药物管理局(FDA)21 CFR 176.170的要求。有关新型食品可接触物质的食品接触物质通告(FCN)表明,目前仅有一种新型PAE树脂化学品(FCN276)符合FDA要求,但该产品还没实现商业化。可预测到在不久的未来,美国将不会产生新的FDA(即不制定新的法律法规)要求。

然而,自FDA批准PAE树脂以来的几十年期间,几项世界各地政府指令和非政府组织举措已经影响了 PAE树脂和成品纸中的 1,3-DCP、3-MCPD和可吸附有机卤素含量水平。这其中影响力大的就是德国联邦风险评估研究所的建议,它涉及了在欧盟(EU)生产并销售的食品接触用纸产品。在今后,其他地区可能也会实施类似德国联邦风险评估研究所的建议。例如,巴西的国家健康监测局(ANVISA)已经实施了与德国联邦风险评估研究所建议类似的新条例,并于2018年6月29日生效。在实施之前,巴西的PAE树脂生产商和纸张生产商已为这些新条例的实施做了充足的准备。

除了政府的监管指令外,非政府组织的指导方针(即不具有法律约束力)在世界各地范围内也产生了积极的影响,并且会对PAE树脂产生影响。影响力大的北欧生态标签和欧盟生态标签指导方针限制了PAE树脂中1,3-DCP和3-MCPD 2种物质的含量水平。即使在美国,一些PAE主要零售商在最近也宣布了一些可能会降低食品可接触包装中1,3-DCP和3-MCPD含量水平的举措。最近,PAE树脂生产商和纸张生产商已经满足了加州65号提案所规定的指令要求。此外,在北美地区,薄纸巾、纸张和纸板生产商通常会采取一些内部可持续发展计划,来降低其产品中1,3-DCP和3-MCPD2种物质的含量水平。

此外,在2015年6月1日之前,PAE树脂生产商解决了由法律强制要求执行的危害通讯变更的问题,以实施全球协调系统。在北美,这些变更导致一些客户对这些必须要解决的新型危害说明的担忧。此外,全球协调系统安全数据表的一个对比显示了生产商之间的明显差异。例如,一些3-MCPD质量分数大于0.1%的PAE树脂产品显示为1B类生殖毒性,在安全数据表上还包括H360声明“可能会损害生育能力或未出生婴儿”。

2.2 PAE树脂、环氧氯丙烷副产品及其对工人安全的影响

环氧氯丙烷是制备PAE树脂时用于生成关键反应官能团(氮杂环丁二烷)和结构(相对分子质量)的主要原材料,但环氧氯丙烷的副反应会导致1,3-DCP和3-MCPD的形成:3-MCPD是环氧氯丙烷水解后的产物,而1,3-DCP是环氧氯丙烷与氯离子反应的产物。其中,氯离子源自交联反应和氮杂环丁二烷物质的形成。

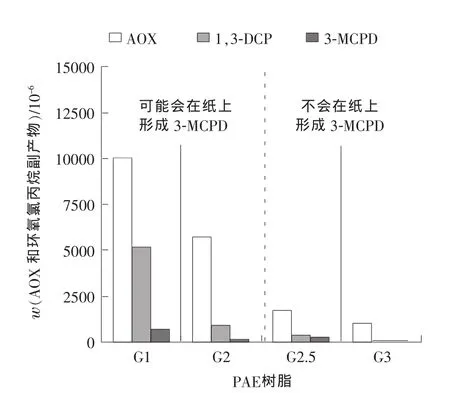

PAE树脂用户关注的问题之一是湿强树脂中1,3-DCP和3-MCPD 2种物质的含量水平以及含量水平非常低的残余环氧氯丙烷。这3种物质都被认为具有致癌性。在PAE树脂首次开发时,其具有较高含量水平的1,3-DCP和3-MCPD(如图1)。新生产的树脂产品中,残余环氧氯丙烷含量可以检测出来,而在现代的所有PAE树脂中,残余的环氧氯丙烷含量已迅速降低至不可检测的水平(<10-6质量分数)。

图1 新一代PAE树脂中环氧氯丙烷副产物含量已大幅减少

随着人们对这些有机氯化合物致癌性的进一步了解,欧洲(和类似的北美地区)出台了一项新法规,要求PAE树脂中1,3-DCP质量分数为1 000×10-6及以上的接收/交付的产品,其盛放容器上必须标明“可能有致癌性”和一个骷髅图案(根据旧的欧洲法规)或新型健康危害标志(于2015年6月1日在欧洲和美国强制实施)。为减少环氧氯丙烷副产品的含量水平,主要化学品供应商通过不断地研究和开发,成功制备出现今的G2树脂。这些树脂的开发结合了修订后的配方和较大的过程控制(使含有环氧氯丙烷的聚合物官能化的效率提高)2方面,所得到的在接收/交付过程的PAE树脂产品中1,3-DCP的质量分数小于 1 000×10-6。

鉴于有一些纸张生产商仍在寻找环氧氯丙烷副产品质量分数显著低于1 000×10-6的树脂,供应商也在不断地进行研发工作。这些工作生成了许多后反应清洁技术(postreaction cleaning techniques),将这些技术应用于G1或G2树脂后,不仅会使接收/交付过程的PAE树脂产品中环氧氯丙烷副产物质量分数降低至小于10×10-6,而且还能提供可接受的增湿强效果。后反应清洁技术包括微生物脱卤、膜过滤和碳吸附。研究发现,这些技术仅仅去除了1,3-DCP物质,而游离的3-MCPD依旧存在于纸页中。有证据表明,纸张中3-MCPD源自PB-CPD。这种PB-CPD被认为是由于CPD-酯基官能化。PAE树脂中游离的3-MCPD和PB-CPD都会使纸页中3-MCPD的含量水平增加。因此,通过开发工艺并使其商业化,制备出了第 2.5代 PAE树脂(G2.5树脂)和G3树脂,大大减少了PB-CPD的含量水平。这些工艺基本上破坏了CPD-酯基的官能化;此外,也可以用基本的离子交换工艺来降低 1,3-DCP、3-MCPD、PB-CPD和可吸附有机卤素含量,但是这种方法经济上较为昂贵并且会产生大量的工业废水。供应商还开发出一种去除1,3-DCP、3-MCPD、PB-CPD 和可吸附有机卤素的现场碱活化工艺。

对于被归类为G2.5或G3的PAE技术,有人提出必须将PB-CPD的质量分数降至一个非常低的水平。通过所谓的酸检测或更为复杂的分析手段,可以很容易地测出PB-CPD的含量水平。酸法检测方法相对来说简单一些:用硫酸将PAE树脂酸化至pH为10,在50℃下保温24 h,用酸化后PAE树脂中3-MCPD的含量减去酸化前的含量。对于G2.5和G3树脂,二者之间PB-CPD的质量分数水平差异小于5×10-6,在通常情况下质量分数甚至小于1×10-6。对于G1~G2.5树脂,在酸化前先采用膜过滤或其他技术处理PAE树脂样品,将样品中1,3-DCP和游离的3-MCPD去除至较低含量水平后,可大大提高PB-CPD含量测定的精确度。

为进一步定义PAE树脂的发展历史阶段,G1树脂产品是在接收/交付产品过程中1,3-DCP质量分数大于1 000×10-6的产品。这些产品的安全数据表要求必须公开1,3-DCP的存在,而且要包含一个其具有致癌危险性的警告。此外,美国危害物交流法规规定安全数据表要明确指出1,3-DCP是被国际癌症研究机构列出的潜在致癌物。根据《全球化学品统一分类和标签制度》(自2015年6月1日起在欧洲和美国强制执行)制备的标签,包含下列危险标识(通常在安全数据表第2节中)。

(1)全球协调系统分类:

①危险品分类:致癌性,1B或2类;②慢性水生毒性,第3类。

(2)全球协调系统标签:①符号:健康危害标志;②信号词:危险或警告;③危险说明:H350或H351“可能具有致癌性”或“怀疑有致癌性”;H412“对水生生物有害并具有长期持续影响”。

G2树脂中1,3-DCP的质量分数低于1 000×10-6,因此不需要对其致癌性进行分类和标记,也不需要添加健康危害标志。根据欧洲化学品注册/评价/授权/限制条例(REACH),1,3-DCP被视为一种需高度关注的物质(SVHC)。因此,通常情况下,欧洲不会生产或从外进口1,3-DCP质量分数超过1 000×10-6的湿强树脂。

1,3-DCP和3-MCPD是环氧氯丙烷的副产物,同时也是树脂中可挥发性有机化合物(VOC)的潜在贡献者。因此,在本地操作环境下对VOC含量水平有限制要求的造纸厂和客户,必须考虑产品中这2种物质的总含量。

某些生态标签对湿强树脂中 1,3-DCP、3-MCPD和环氧氯丙烷的总含量设定了限值。对于正在寻求北欧生态标签或欧盟生态标签认证的薄页纸生产商(如厨房用纸)来说,湿强树脂中 1,3-DCP、3-MCPD和环氧氯丙烷的总质量分数不能超过7 000×10-6(以绝干质量表示)。此外,为了满足安全数据表和标记要求,还要限制交付产品中1,3-DCP的含量。结合这2种含量限制要求,可以间接表明树脂中3-MCPD的含量。附加条款也规定任何残余的初始单体(即己二酸、DETA和环氧氯丙烷)质量分数应低于100×10-6。实际上,在客户收到的PAE树脂最终产品中,残余环氧氯丙烷已低至检测不到的含量水平了(<1×10-6质量分数)。

2.3 纸张中环氧氯丙烷副产物与消费者安全(按:本章节内容我刊2018年第6期已报道,此处从略)

2.4 PAE树脂对可吸附有机卤素和环境的影响(按:本章节内容我刊2018年第6期已报道,此处从略)

2.5 PAE树脂对纸张中总有机氯含量和消费者偏好的影响(按:本章节内容我刊2018年第6期已有报道,此处从略)

2.6 新型高固含量、高效率树脂产品G1.5树脂的开发

使用具有较高湿增强性能和较高固含量的树脂产品,可以把PAE树脂对环境的影响最小化。因为高效的PAE树脂产品在低用量下,就可以达到纸张所需的湿强度。除了化学品用量少的优点外,造纸系统中有机氯的整体含量和来源也会随之减少。此外,PAE树脂固含量增加,有助于减少从供应商到造纸厂的运输量,不仅可以节省运费,而且还可以减少运输所致的大气污染物的排放量。这些优点与主要纸张生产商及其客户的企业环境可持续发展计划相一致。

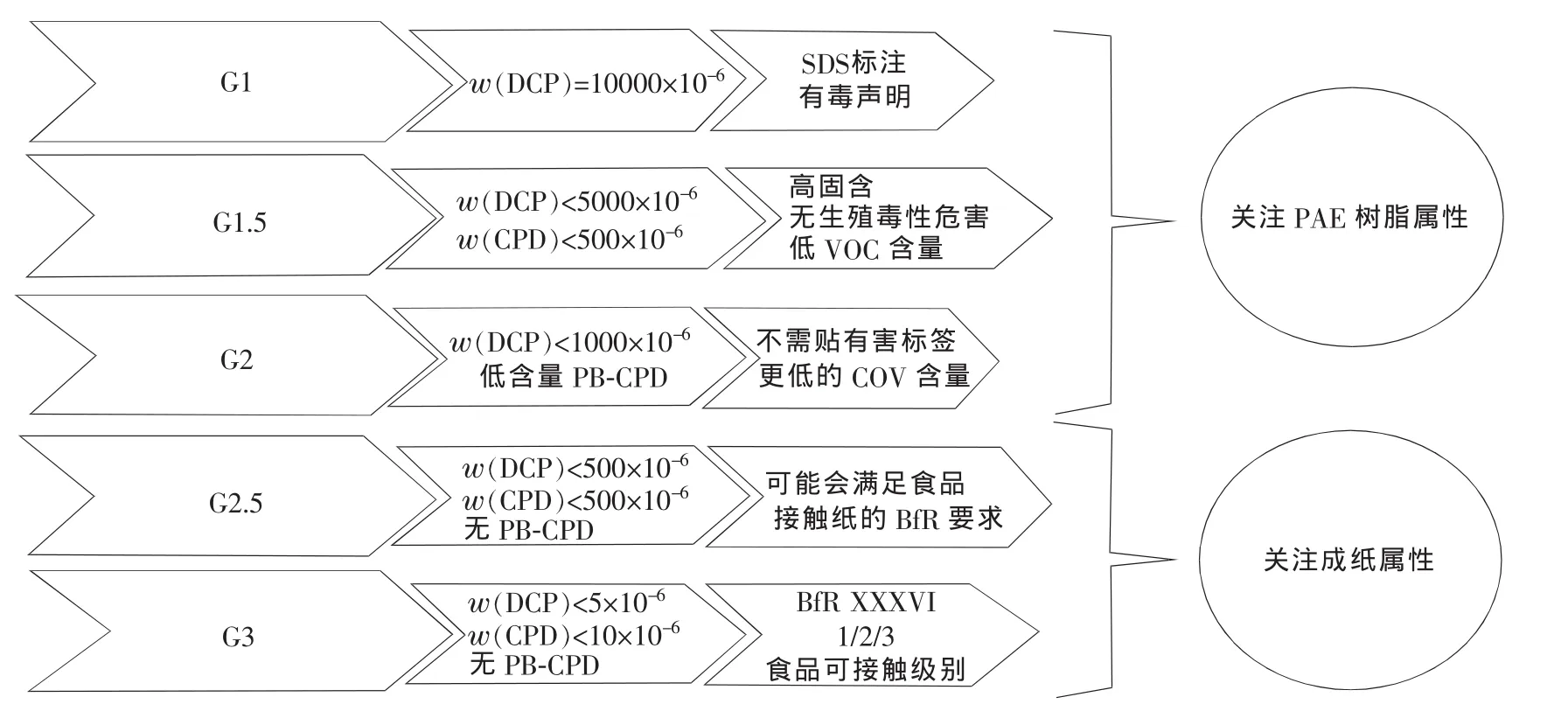

PAE树脂生产商集中了大量精力来开发具有更高固含量和更高效率的树脂。先前所讨论的研究工作在G1树脂的设计上已经取得了突破,即在不损害树脂性能或凝胶稳定性的前提下,可以制备出固含量为质量分数12.5%~30%的树脂。最近,还开发出一种高固含量(质量分数为26%)、高效率的新型PAE树脂。与传统的G1树脂相比,其具有更低的1,3-DCP、3-MCPD 和 VOC 含量。 该树脂中 1,3-DCP的含量较高,未能达到G2树脂所设置的标准,但又考虑到其环保、健康和安全体系得到了很大改善,因此将其划分为一个新级别,即1.5代树脂 (G1.5树脂)。值得注意的是,G1.5树脂中3-MCPD的质量分数小于0.1%,不属于1B类生殖毒性,也不用添加安全数据表上的H360声明“可能损害生育能力或未出生婴儿”。图2总结了不同阶段的PAE树脂属性。

图2 PAE树脂环境、健康和安全等级概述

图3为在纸中测定的3-MCPD含量,其含量取决于新型G2树脂、新型高固含量(质量分数为26%)的G1.5树脂和典型的竞争性(competitive)G1树脂中的PB-CPD含量水平。其中,PAE树脂用量为质量分数1.0%(以绝干树脂和绝干纤维计),纸张原料为混合浆[m(阔叶木浆)∶m(针叶木浆)=70∶30],抄纸pH为7.5。

图3 因各代PAE树脂中PB-CPD含量的不同而导致其成纸中3-MCPD含量的差异

在试验中,3-MCPD的提取方法采用英国标准学会发布的标准EN645《与食品接触的纸和纸板:制备冷水提取物》,取1 g纸加入250 mL水(即厨房用纸法)进行提取。在此评估中发现,在相同的干剂量下,新型G2树脂纸张中3-MCPD的含量约为新型G1.5树脂纸张中的一半,而新型G1.5树脂纸张中3-MCPD的含量则不到竞争性G1树脂纸张中3-MCPD含量的一半。使用“Noble&Wood”抄片机装置[产自美国纽约州哈德逊福尔斯市的阿迪朗达克机械公司,FOR-MAX 8英寸×8英寸(203.2 mm×203.2 mm),不锈钢板模具]进行抄纸。纸浆被稀释到非常低的浓度,因此游离的3-MCPD对纸中3-MCPD的含量并没有显著影响(即在此评估中,纸中的3-MCPD几乎全部来源于PB-CPD)。在典型的工业造纸中(即纸浆稀释程度不会太大,游离3-MCPD循环次数增加),竞争性G1树脂与新型G1.5树脂的差别会增大。

2.7 根据客户的需求定义PAE湿强树脂技术的发展阶段

随着PAE树脂技术的发展,采用可吸附有机卤素含量测量的产品和环氧氯丙烷副产品定义PAE树脂技术的发展阶段的观点变得不一致,表2、图4和图5总结了PAE树脂技术发展的各阶段产品(G1、G1.5、G2、G2.5和G3)的推荐定义。这些定义不是随意编制的,而是根据关键客户的需求进行定义的。

3 PAE树脂应用的案例分析

下面的应用案例阐述了改进后的PAE技术是如何帮助纸张生产商达到他们所要求的目标。

表2 基于客户需求推荐的PAE树脂技术发展的各阶段定义

图4 目前PAE树脂中可吸附有机卤素和环氧氯丙烷副产品含量

图5 根据客户需求定义的PAE树脂技术发展各阶段的纸张顺应性矩阵

3.1 G1.5树脂提高了生产设备的运行性能、改善了纸张性能和减少了VOC排放量

美国南部一家纸巾厂使用传统的竞争性G1树脂,发现在纸厂贮存一段时间后的材料与新交付的材料相比较,其产品效率下降了12%~28%。此外,该工厂还面临着一个更大的挑战,由于纤维质量差,留着率低,使得造纸废水中细小纤维含量增加。从传统的G1树脂到新型G1.5树脂的转化,使树脂的绝干用量减少了14%质量分数,平均每年可节省256 000美元,VOC排放量减少约30 t。

美国北部一家造纸厂使用传统的竞争性G1树脂,以质量分数为95%的针叶木浆和质量分数为5%的破损浆为原料,生产一种特殊的湿绉纸。为了减少空气污染排放,实现公司可持续发展目标,需要改善PAE树脂的性能。从传统的G1树脂转化为新型的G1.5树脂后,树脂效率因子(每剂量的湿抗张)提高了60%,纸张干抗张强度提高17%,湿抗张强度提高47%,从而使纸张湿/干强度比提高了7%。溶气浮选澄清池中的浊度显著下降(从>40 NTU降至<2 NTU)。此外,生产设备的优良的运行性能获得了长达数月的延长。

3.2 对使用TCF(全无氯技术)浆料生产高湿强纸巾的纸厂,G2.5树脂有助于降低纸中有机卤素含量

一家欧洲薄页纸生产商,通过使用G2树脂来满足德国联邦风险评估研究所 XXXVI建议对厨房用纸的要求。然而,对于高湿强级别的纸张,还要满足特定超市客户要求的一个关键附加参数,即在成品纸中,要达到有机卤素质量分数<30 mg/kg的目标,而使用G2树脂,工厂无法完成全无氯技术的目标。

一家纸巾生产商对一种特制的G2.5产品进行了试验。结果表明,与现有G2树脂相比,G2.5树脂的增强效率有所提高,对定量为19 g/m2的纸产品来说,其湿/干抗张强度比提高了25%。在一个独立实验室(ISEGA)中,对试验中的纸巾样品分析后发现,与先前使用G2树脂后的纸巾相比,G2.5树脂纸巾产品中有机卤素、1,3-DCP和3-MCPD含量要低得多。这些结果非常符合“蓝天使生态标签(The Blue Angel Ecolabel)”设定的有机卤素限值,而且获得这些结果所花费的成本与之前的G2树脂相同。此外,这种特制的G2.5树脂产品有更高的固含量,可以减少订单和交付频率以及卡车燃料废气在大气中的排放。

3.3 新型低可吸附有机卤素含量的G3 PAE树脂产品可以使客户满足当地严格的可吸附有机卤素限值要求

在德国,有一家造纸厂的某个废水排放口靠近城市用水的取水口,因此政府对该纸厂废水排放中可吸附有机卤素质量分数(500 μg/L)设定了非常严格的监管限值,该纸厂必须要满足这一要求后才能达到排放标准。该纸厂通常使用现有的G3产品来满足可吸附有机卤素限值,但是客户希望进一步降低可吸附有机卤素的含量,这样即使造纸系统发生故障时,废水中可吸附有机卤素的含量也能轻松地低于限值。另外研究还集中于降低聚合物结合的有机氯含量,并成功制备出一种新型、特制的G3树脂,该树脂具有更高的固含量和氮杂环丁二烷含量,相对于现有产品,该树脂中聚合物结合的有机氯和可吸附有机卤素的质量分数还降低了60%。客户试验后表明,使用特制G3树脂后,纸张的平均湿/干强度比提高了7%,废水中可吸附有机卤素质量分数减少了60%。

4 总结

在监管和可持续发展计划的双重因素下,PAE树脂技术不断改进,这些改进大大降低了1,3-DCP和3-MCPD的含量水平,从而减少了对工人和消费者健康存在的潜在危害,同时还降低了聚合物结合的有机氯的含量,减少了对环境的负面影响(纸厂废水中的可吸附有机卤素减少),并允许纸张生产商生产全无氯技术级别的纸张。有机氯化合物的产生不是我们所期望的,因此在进一步了解其产生机理的过程中,开发出了减少有机氯化合物的配方和工艺,从而改善了PAE树脂的增湿强性能。通过使用高固含量、高效率的PAE树脂,可以减少化学品用量、运输排放的大气污染物以及废水中PAE树脂(和可吸附有机卤素)的含量,从而进一步减小对环境的负面影响。这些优点与造纸企业的环境可持续发展计划非常吻合。