提高箱柜体螺柱焊接效率的研究

2019-05-23张建宝任亚军

曹 勇,张建宝,任亚军

(国家电网平高集团有限公司,河南 平顶山 467000)

随着国家近年对农村电网改造和投资力度的加大,作为输配电必不可少的JP柜箱体需求量也越来越大。在生产JP柜体时遇到的产品需求量大,交货周期短的问题逐渐凸显出来,为了满足生产需求,急需提高JP柜体的生产效率。在生产过程中,结合自身特点,不断改进生产工艺,制定了切实有效的工作方法,改变以往采用工装样板定位螺柱的方法,大大的提高了螺柱焊接效率。

图1 螺柱定位焊接

1 目前螺柱焊接方法与存在的不足

目前的螺柱焊接主要步骤是先根据图纸标明的尺寸划线定位底板螺柱位置,对于批量大的柜体制样板定位。然后作选取图纸中所示螺柱型号,正确装夹在螺柱焊机上,调节好设备参数、施焊。最后焊接完成以后校核螺柱位置尺寸是否与图纸一致。在生产批量大的JP柜体时上述传统方法效率较低,划线定位和焊后检查将占用较多的人力和时间[1,2]。

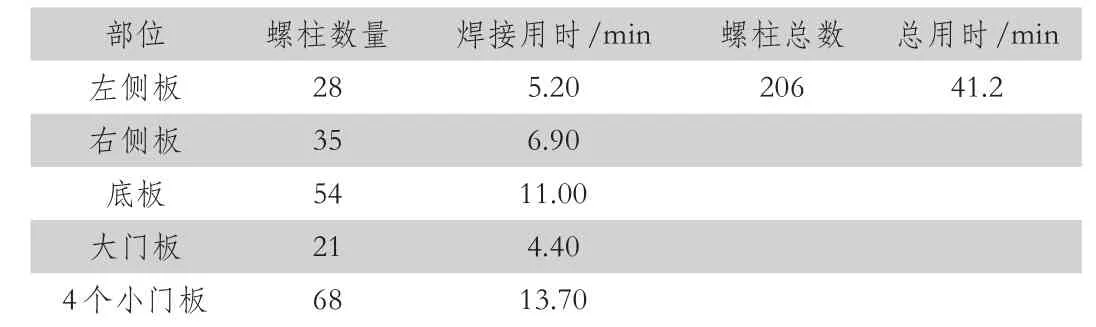

经过对JP柜进行统计汇总,见表1,每台柜体螺柱总数为206个,总用时平均为62.8min。

表1 JP柜体螺柱数量及焊接时间统计表

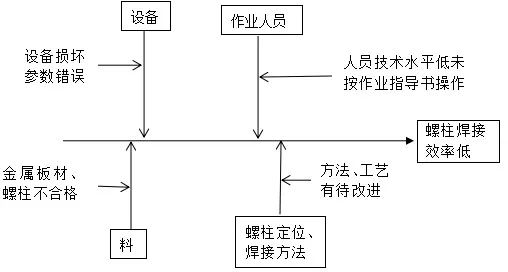

2 绘制因果分析图

图2 螺柱焊接效率因果图

3 确定要因

根据因果分析图,对上述各条原因进行排除分析。

3.1 操作人员水平低未按照作业指导书进行

焊接作业人员均具有焊工证且具有多年的操作经验,实际操作和理论考核成绩合格,操作人员不存在经验不足、专业技能欠缺的问题。

3.2 设备损坏,技术参数错误

焊机、测量工具的外观无损坏,定期保养,对照作业指导书,焊机设定的技术参数在合理范围之内,这不是主要原因。

3.3 金属板材和螺柱材质不合格

通过检查板材入库质量保证书和材质检验报告,测量板材厚度,板材符合设计规定。通过查看焊接螺柱外观和质量检测合格证和出厂证明书,螺柱质量合格。

3.4 螺柱定位、焊接方法不合理

通过车间实际调查,焊接螺柱时,每焊接一个螺柱都需要划线定位一次,费时费力,且受人为因素影响较大,容易出错。台数较多时,制作专门的定位样板,但是这样又需耗费时间制作侧板和门板需要的样板,效率也不高[3]。

因此,螺柱定位、焊接方法不合理是影响JP柜体焊接效率的主要因素。

4 对策

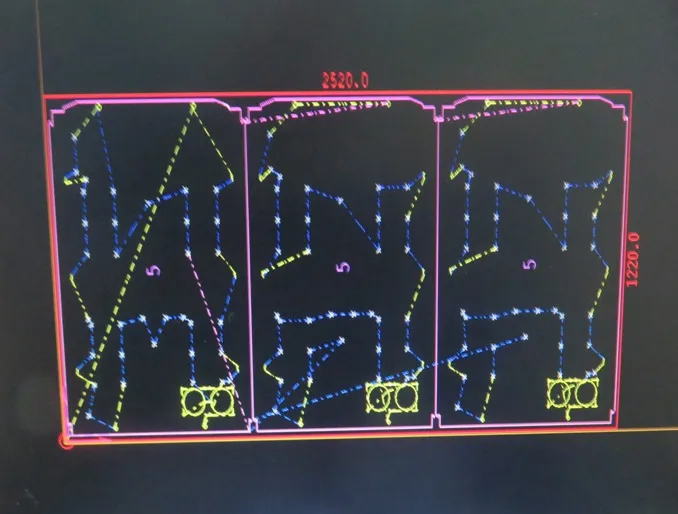

JP柜体是批量生产,同一批次每台柜体侧板和门板上螺柱位置都一样。若能压缩划线定位时间,在钣金激光切割下料时即定位出螺柱位置,将大大节约螺柱焊接时间。在划展开图时将侧板和门板上的螺柱位置也标识出来,在激光切割时调整激光能量利用激光能量在板上加工出一个小点[4],标识待焊螺柱位置,这样在板材转移至铆焊车间时可直接在激光点刻的位置上焊接螺柱,省去了划线定位时间,大大提高螺柱焊接效率。

图3 侧板展开图定位螺柱位置图

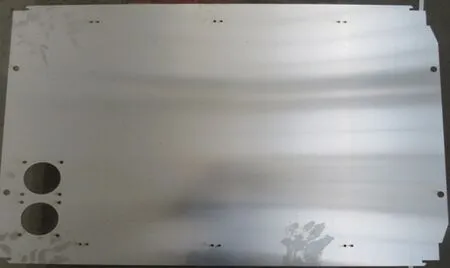

图4 激光切割后侧板上螺柱位置(黑点处)

验证:对改进方法后生产的第二批次JP柜体螺柱焊接时间进行统计汇总,见表2,可知对策实施后的螺柱焊接时间为41.2min,螺柱焊接时间比原来节约34.4%,效率有了很大提高。

表2 JP柜体螺柱数量及焊接时间统计表

5 结语

通过对影响JP柜体螺柱焊接效率的因素进行分析,得出了影响螺柱焊接效率的主要因素:螺柱的定位方法不合理,需要改进。通过在激光切割下料阶段用激光定位出螺柱位置,在焊接时可不比划线,直接在激光留下的痕迹上焊接即可,大大提高螺柱焊接效率。