青拓中小型材特钢生产线的新工艺和新技术应用

2019-05-23袁少平

袁少平

(青山钢铁青拓集团有限公司,福建 宁德 352000)

青拓集团拥有20余年专业生产镍铁合金历史,主要从事镍铁合金冶炼生产加工及经营销售的集团公司,为了提高镍铁合金国际竞争力,以宁德市福安为国内发展重点,加大投资,坚定不移地做大做强镍铁合金事业。青山钢铁旗下青拓集团-福建青拓实业股份有限公司,新建集镍铬铁、精炼、连铸、热装热送连轧为一体的短流程不锈钢生产基地。配套年产50万吨镍铬铁合金项目,90万吨特钢新材料冶炼项目,2条不锈钢特钢高速全连轧线材生产线和1条不锈钢特钢中小型材全连轧生产线。轧线于2018年09月正式热负荷试车生产。镍铬铁合金冶炼采用“制块机—还原炉”工艺,包括制块机——预还原、全封闭还原炉熔炼(粗炼)完成液态铁合金成分和温度的调整,最终变成镍铬铁合金。主要设备有:1个制块机、1个580m3还原炉及相应配套设施。年产90万吨特钢新材料冶炼生产系统,主要设备有:1台180m2烧结机、1座1200m3高炉、2台100t合金熔化炉、2台100tAOD炉、1台100tLF炉、2台100tVOD炉、1台1机1流板坯连铸机、1台1机8流方坯连铸机、2座脱磷站、1座600t/d活性石灰竖窑,同步配套建设煤粉喷吹系统、除尘系统、余压发电系统以及公辅设施等。

本文重点介绍中小型材特钢轧钢生产线的新工艺、新技术。生产线的工艺设计、装备配置代表了当前国际先进工艺水平,是国内首条专业化生产不锈钢角钢、槽钢的连铸连轧工艺型材生产线,其生产的产品规格覆盖范围广,成品规格涵盖将近30个品种,轧制工艺复杂,生产组织跨度大,在国内尚属首例。可根据市场销售订单量灵活更换产品系列,提高市场竞争力及盈利能力。其生产的不锈钢、特钢的角钢、槽钢产品也将走在国内市场的前沿,版主开发典型节镍钢种304D[1]系列型材将成为国内代龙头表品牌。

中小型材特钢生产线设计规模为年产70万吨。产品规格:φ25~ 90mm圆钢;3#~12.5#角 钢;5#~16a槽 钢;20~40mm六角钢。

主要代表钢种牌号:400系不锈钢430、410;300系代表钢号 :304D、304、316、321;200系代表钢号 :201、D665等。

1 型材轧制工艺流程

1.1 生产工艺简述

热送工艺:连铸坯输送辊道将合格的连铸坯热送至钢坯提升机,经提升机提升至加热炉上料辊道进行输送,进入加热炉进行加热补尝。冷送工艺:冷坯经液压步进式冷坯上料台架输送至加热炉上料辊道,经上料辊道,进入加热炉进行加热。

加热炉为侧进侧出的步进式加热炉。根据钢种要求,连铸坯被加热到1150~1250℃,经辊道出炉,进入粗轧机组进行轧制。出炉辊道处设废坯剔除台架,加热不合格的钢坯经台架剔除后,经吊车吊至过跨台车,返回原料跨,待处理。

角钢、槽钢生产工艺简述:

粗轧机组由四架Φ750轧机和两架Φ650组成,均为高刚度短应力线轧机,平、立交替布置。轧件经粗轧机组轧制后,轧成Φ90mm中间坯。并由1#飞剪切去头部,粗轧后采用脱头轧制。

粗轧机组轧制后的轧件经中间保温辊道送入一中轧机组轧制。一中轧机组由一架Φ650mm和五架Φ550mm轧机组成,平、立交替布置,经该机组根据不同成品要求轧出不同规格的方或六角或椭圆等中间坯,经2#飞剪切头后进入二中轧机组进行轧制。

二中轧机组由六架Φ450mm平辊轧机组成,轧件经该机组轧制六道次后经3#飞剪切头后进入精轧机组轧制。

精轧机组由四架Φ350mm平辊轧机组成,轧件经该机组轧制2~4道次轧出型钢成品。

轧后的型钢经倍尺剪分段后上步进式冷床上冷却,小规格角钢按照矫直机及固定剪的剪切要求成组,经剪定尺的小规格角钢经1#过跨台架过跨,由过跨台架输出辊道输送至检查码垛台架,经输出辊道输送至打捆机进行打捆、称重、收集、入库等。

大规格的角钢及槽钢,经冷床输出辊道成组输送至编组台架,根据冷锯的锯切能力编组后,经编组台架输出辊道运送至冷锯区,由定尺机配合,进行锯切定尺。切定尺的成品型钢经2#、3#过跨台架过跨,经过跨台架输出辊道输送至检查码垛台架,由码垛机进行码垛后,经输出辊道输送至打捆机进行打捆、称重、收集入库等操作。

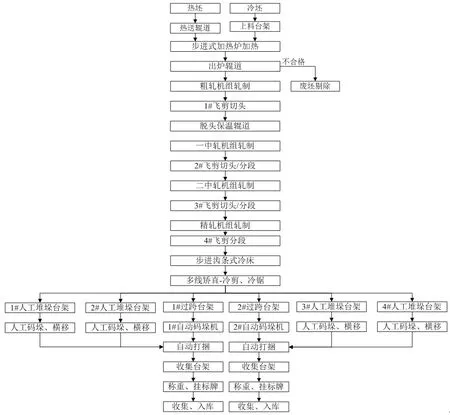

1.2 工艺流程简图

图1 生产工艺流程简图

2 车间平面布置

车间主厂房由原料跨、主轧跨、轧辊间、成品跨等组成。各跨间具体布置参数:

2.1 加热炉跨

跨度为24m,总长49m,轨面标高+14m,跨内设16t单梁桥式吊车2台,A5工作制,用于加热炉的检修。

2.2 主轧跨轧线主要设备均布置在跨内的+5.00m平台上

主轧跨跨度36m,长399m,柱间距为12m、15m、18m,轨面标高+14m,跨内设25/5t吊钩桥式吊车两台、10t吊钩桥式吊车一台,A5工作制,用于轧线设备检修。操作平台标高为+5.00m,跨间地坪标高为±0.0m。

2.3 轧辊机修间

跨度为18m,长207m,跨内设25/5t吊钩桥式吊车,10t吊钩桥式地面操作吊车、10t吊钩桥式吊车各一台,用于轧线检修设备的吊运。跨内地坪标高为±0.00m。

2.4 成品跨

跨度为30m,长375m,轨面标高+12m,跨内设20t吊钩桥式吊车三台台,A6工作制,用于成品吊运,跨内地坪标高为±0.00。

2.5 主电室毗邻车间主轧跨布置。

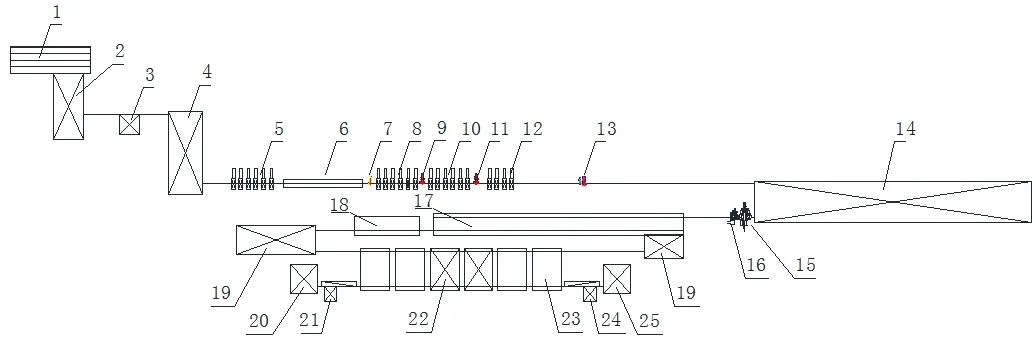

型钢轧钢生产线工艺设备布置简图如下:

图2 型钢轧钢生产线布置简图

3 车间装备水平

(1)连铸热装热送全线连轧工艺

(2)车间采用高架布置,加热炉和轧线大部分设备布置在车间内标高为+5.0m的混凝土平台上。这种布置地下工作量小,便于设备、管线、电气桥架等的布置、管理和维护。

(3)加热炉采用侧装侧出蓄热步进梁式、分布式换向系统、蜂窝体式高效蓄热式烧嘴,集西门子工业微机和PLC自动燃烧控制系统,具有生产操作灵活,钢坯加热温度均匀,氧化烧损少和节能等优点。

(4)全线22架轧机。其中粗轧机组为6架,轧机为φ750mm×4+φ650mm×2,平-立交替布置;一中轧机组6架,轧机为φ650mm×1+φ550×5,平-立交替布置;二中轧机组6架,轧机为φ450×6,全平布置;精轧机组4架,轧机为φ450×1+φ350×3,全平,均由交流电机单独传动。全线轧机均选用DANIELI式短应力线轧机,其优点是:

——轧机的应力线短、刚性好、轧件的尺寸精度高;

——实现了对称调整,辊缝调整相对轧线对称,保证了轧制线固定,从而使得导位装置的调整、安装、维护都很方便,减少了操作事故和工艺事故,提高了成材率和作业率;

——没有传统的轧机牌坊,设备重量轻,轧机占地小,布置紧凑;

建立营养管理制度,组建了决策层、实施层、保障层的三阶梯营养管理架构。科主任及护士长担任决策层,主要承担科室之间的沟通协调工作;科室医生及护理人员组成实施层,在患者入院24小时内完成营养风险的筛查;膳食营养、康复科及护理部的人员组成保障层。

——机架整体更换,孔型和导卫在轧辊间进行预调整,在线调整少,轧机的效率高;

(5)飞剪

由于型钢轧制中间料剪切断面较大且有异形断面,全线设置了三台启停工作制的曲柄连杆式飞剪,保证轧件的头尾剪切质量,并保证在事故状态下有效碎断及倍尺功能。4号飞剪为高速倍尺剪,保证小规格轧件的优化剪切。

(6)冷床

选用结构形式合理的120m×14.5m步进齿条式冷床,输出侧酸套水雾冷却功能,保证大规格轧件在冷床上均匀冷却。

(7)矫剪联合线

引进意大利达涅利DANIELI多线矫直机Multistrand Straightening machines对于小规格角钢采用矫剪联合线对其进行成组矫直后同步定尺剪切。保证成品的端部质量及生产效率。填补了国内中小型连续多线矫直作业生产线技术空白。矫直机系统是影响多品种小型型钢生产线产量一个至关重要的因素。如小型型钢下冷床后能对多根轧件同时在线长尺矫直,是一种比较好的生产方式,可以与轧制节奏匹配,提高产量。但是这种多线矫直机我国还未国产化,所以我国的小型型钢生产线多采用国产的单线矫直机,对长尺轧件单根矫直。虽然目前国产单线矫直机的矫直速率有所提高,矫直较小规格的小型型钢(如4#角钢)时,可以达到6m/s的矫直速率,但与多线矫直机相比,单线矫直还是很大程度上限制了产线的小时产量[2]。

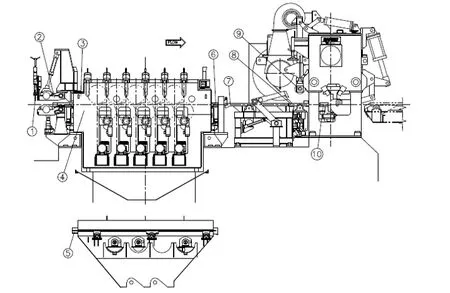

图3 型钢轧钢生产线布置简图

(8)编组台架

将经过矫直的型钢及没有经过矫直的圆钢进行编组成排,便于冷锯对轧件进行成排锯切。使冷床输出能力翻倍,达到连续输出的目的。编组台架名义尺寸:108m×6m

(9)冷锯

对于大规格的角钢、全部规格的槽钢及全部规格的圆钢,采用冷锯进行定尺锯切,选用三台冷锯,其中一台为固定锯,另外两台为移动锯,可根据尺寸要求移动。选用的锯片为合金齿锯,有效保证锯切效率及锯切后型材端部质量。锯片直径:Φ1600mm,锯片圆周速度:80~100m/s,锯片前进速度:Max.0~130mm/s。

(10)码垛台架

由于本工程生产钢种的特殊性,不锈钢等部分特钢产品不具有磁性,无法实现全部自动化电磁吸附码垛成捆[3]。结合车间生产规格系列多、设计产能较大等特点,本工程选用双翻转式全自动电磁型钢码垛机×2+半自动化机械人工码垛机×4,以适应型钢连轧节奏和产品规格的多样化,完成对型钢的码垛及打包,实现对不同型钢的码垛要求。

4 工艺技术特点

4.1 轧制能力及孔型计算

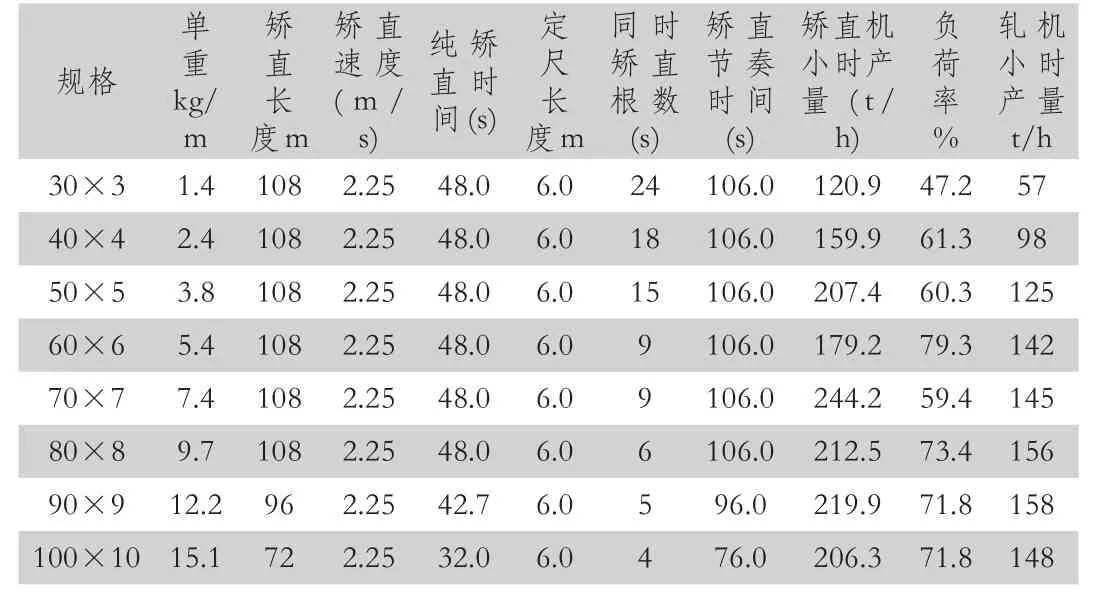

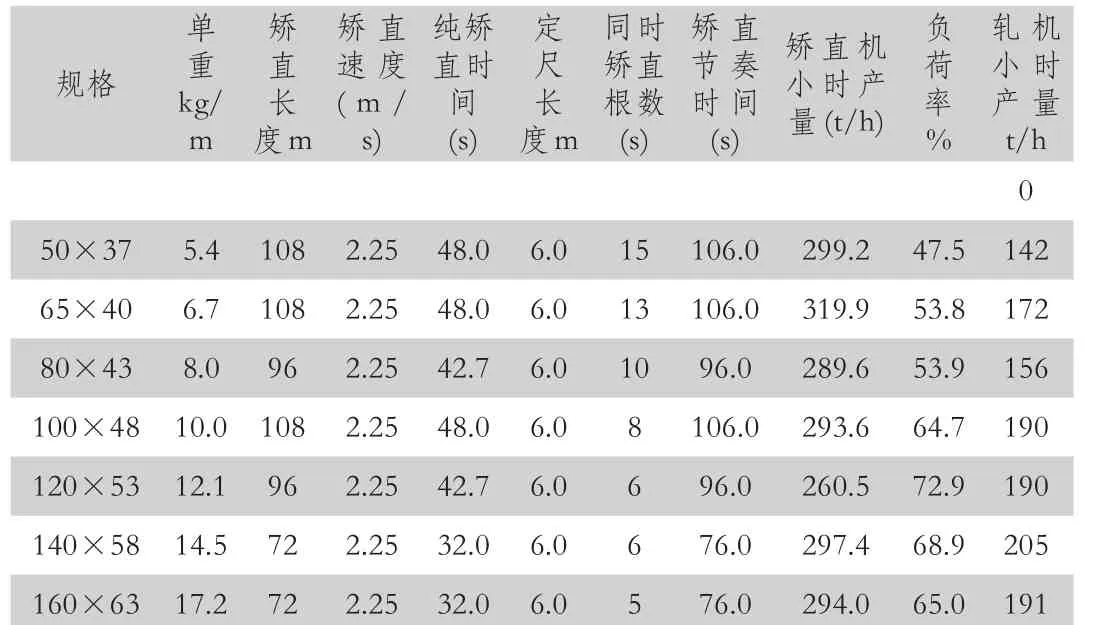

以角钢3#、5#、8#、10#孔型系统为例,对应钢坯尺寸(mm)180×180×8500,各机架布置型式及轧制能力计算如下表:

表1 不锈钢角钢孔型系统图及轧制能力计算

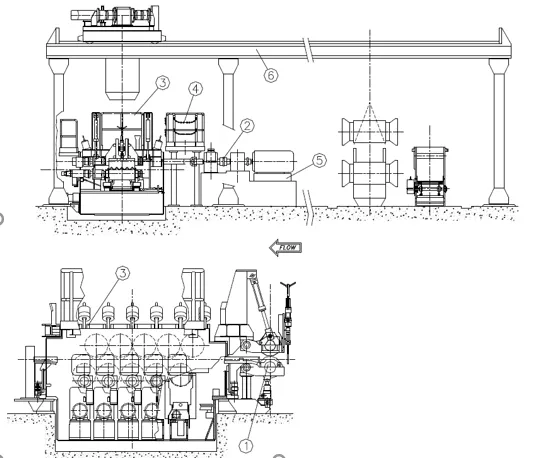

4.2 Multistrand straightener多线矫直机技术

引进意大利DANIELI设备,位于冷床出口侧,用于在线成排轧件如角钢、槽钢等矫直。

结构特点:牌坊式双支撑,十辊多线矫直。上辊驱动、下辊为惰辊。可用移动托架进行十组矫直辊同步一次整体更换,大大提高换辊作业效率。上排辊可实现机械液压齿轮马达垂直调整。下排辊可实现机械液压轴向调整。

图4 多线矫直机换辊布置

表2 角钢矫直机能力校核

表3 槽钢矫直机能力校核

5 结束语

我国不锈钢型材业市场雏形初现,我国不锈钢型材制造业10年前产量甚微,没有专业化生产工厂,只有个别的中小钢厂或普通(黑)民营私人生产企业配备不锈钢型材生产设备,以横列式机组、二辊、三辊可逆式轧机等落后生产设备为主,为机械、航空、化工等提供工业用角钢、槽钢、方钢等不锈钢型材,生产基地主要集中在长三角与珠三钢一带经济发达地区。国内目前专业化生产不锈钢角钢与槽钢的中大型企业屈指可数,在长三角一带有部分民营企业用半连轧生产线及落后的轧机设备在小批量订单式代加工生产为主。据钢狗网不完全统计,从国内的市场格局看,目前,我国不锈钢角钢、槽钢、六角钢生产集中在江苏兴化戴南。其中以泰州市大明不锈钢有限公司、江苏宏诚不锈钢制品有限公司、兴化市兆驰机械科技有限公司轧制代加工为主。本生产线的工艺设计、装备配置代表了当前国际先进工艺水平,其规划及生产的不锈钢角钢、槽钢产品也将以标准产品在国内市场推广,代替目前市场上的三无产品。