空分设备增产减耗因素探讨

2019-05-23陈禄

陈 禄

(烟台大学,山东 烟台264000)

1 本车间KFONAR-13000/6000/460内压缩生产工艺流程简介

空气经自洁式空气过滤器除去≥1um灰尘和机械杂质后进入空气压缩机,经过四级压缩三级冷却至压力约0.5MPa,温度约105℃后进入预冷系统,在空气冷却塔中进行降温洗涤后冷却至8-12℃的饱和湿空气,再进入交替使用的分子筛吸附器,除去空气中的水分、CO2、C2H2等杂质,分子筛吸附器一只工作,另一只再生。切换周期8小时,自动切换。再生气源为空分塔的污氮气。

净化后的空气分两路,一路经V101、V102、V103、V104平衡热端温差并控制流量经主换热器与反流液氧、氮气、污氮换热后约-172℃进入下塔。一路经增压机增压至3.2MPa冷却后又分两路,一路经透平式膨胀压缩机增压端增压至4.6MPa被冷却器冷却至约40℃后进入主换热器,与反流气体热交换后,经V23节流进入下塔贫液空抽口处经V9节流送入上塔参加精馏。另一路来自增压机的增压空气经过换热器后与反流气体换热后由中抽底抽调节温度后进入透平膨胀压缩机膨胀端降压降温后进入下塔底部。在下塔中,液空初步分离成氮气、贫液空、富氧液空。下塔顶部氮气在冷凝蒸发器中被冷凝成液氮,同时主冷低压侧液氧被汽化。冷凝后的液氮部分作为为回流液,部分经V2节流后分别送入上塔顶部参加精馏、精氩塔顶部做冷源。富氧液空在过冷器过冷后一股经V1节流后送入上塔,一股经V3节流送入精氩塔冷凝器作为冷凝侧的冷源,汽化后的液空蒸汽和底部多余的液空回上塔参加精馏。液氧从上塔底部抽出,在液氧泵中被压缩至所需压力,然后送入主换热器中通过与高压空气进行换热,汽化并被复热至环境温度后根据需要送入管网直接使用,液氧进入储槽储存。污氮从上塔上部引出,并在过冷器中与主换热器复热送出分馏塔外,部分作为再生气,其余送往水冷塔回收其冷量后放空。氮气从上塔顶部引出,在过冷器及主换热器复热后一部分经氮压机压缩后作为产品氮气送入管网直接使用,其余送往水冷塔回收利用后放空,液氮进储槽储存。在上塔氩馏分抽口处抽取8-12%氩馏分与精氩塔顶部液空参与精馏得到≤3ppmN的工艺氩,又经V6送往精氩塔参与精馏得到≤2ppmo的纯氩。

2 本车间主要节能设备简介及影响能耗的因素

空分制氧设备最主要的运行成本是电能费用,水费、设备维修及配件材料消耗费用、人工成本等成本费用.

随着空分技术的不断发展,空分设备在空气压缩系统,净化和预冷系统,制冷系统,精馏系统,自动化控制系统等方面都大大提高。先进的铝材板翅式换热器,长周期吸附器组等。这些技术的应用减少了空分设备的冷损,降低了操作压力,提高了精馏效率,简化了操作程序,运行可靠稳定,最显著的特点是降低了制氧电耗和设备维护费用,实现了经济运行。下面根据本人掌握的资料和工作经验,就本车间制氧流程对节能减耗介绍如下:

(1)采用了氮水预冷系统。在用氮用量不大的情况下氮气有较大富裕,使用氮水预冷系统不仅降低了能耗,也减少了其他降温设备的使用,运行可靠性高、维护要求与成本较低。

(2)分子筛纯化器通过采用双层床设计,分层吸附杂质的效率大大增加,再生时利用换热器复热后的污氮气再经电加热器加热,电加热器功耗明显下降.

(3)透平膨胀机经绝热膨胀后,产生空分所需的冷量,其所产生的机械功又被增压机所利用,用于提高增压气体的压力。为了在变速旋转状态下安全运行,设置了超速、超压、轴温保护设施;一是转速低,运行可靠;二是轴承密封气压力有保障;三是膨胀比小,效率高。

(4)分馏塔采用密封冷箱和珠光砂保温提高保冷性能来减少冷损,同时提高分离效率。冷箱内主换热器,主冷和过冷器使用铝制板翅式换热器,也提高了精馏塔和冷箱内配管的焊接和制造质量,降低泄漏的可能性。

(5)能快速启动。空分设备能快速启动,对于我们车间来说是十分关键的。由于受到停电限电、设备检修,气体销售等多种原因的影响,间断运行的时间往往是无法控制的。由于本套空分设备采用了透平膨胀机及氮水预冷机组装置,大大提高了机组的产冷效率;所配精馏塔采用了全铝板材结构,保温性能较好,避免了启动时间长所造成的浪费.特别是热起动时还可采用倒灌液氧方案,很大程度上缩短了启动时间。

(6)可变负荷操作。可通过空压机75%-105%的负荷调节供气量来实现生产负荷的变化,还可通过液氧泵的频率调节产量和用户用氧量,以增强对用户用量的适应能力和公司对销售市场的应变和掌控能力,使空分机组变工况运行,从而实现设备的经济运行。

(7)仪控装备自动化。仪控装备与空分设备长期稳定运行有直接的关系.本套空分设备采用差压变送器测量液位,产品流量等,由数显仪显示.目前预冷机组冷却水泵采用变频技术,而纯化器、分馏塔、膨胀机等部分采用DCS控制,仪控水平的提高也减少了大量的人力资源。

3 人员操作对节能降耗的影响

产量的计算

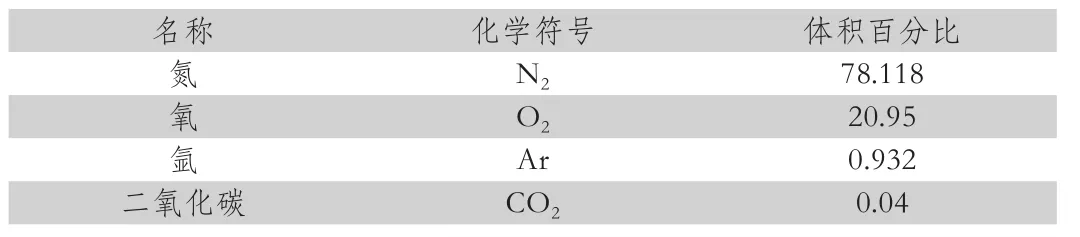

空气的主要组成

由表看出空气成分中氧体积为20.9%,氮体积分数为78.95%,稀有气体约占0.932%,二氧化碳约占0.04%还有其他杂质。目前根据公司需要只生产氧氮并未提取氩和液氮。根据图纸提供的数据和设备技术参数,可以计算出氧气的提取率

氧气的提取率=(氧气的产量*氧纯度)/(进塔气量*空气中的氧含量)

氧气提取率=[(11000+2000)*99.6%]/(67000*20.9%)=92.46%

而实际生产中进他气量依然为67000m³/h,膨胀量为14000m³/h左右,增压端气量为20880m³/h每小时,车间为减少氧气的放散将出塔氧气量降约为9200m³/h,平均每班氧产量约为20m³,每小时约为2.5m³,氧纯度99.95%,将此数据计算

氧提取率=[(9200+2.5*800)*99.95%]/(67000*20.9%)=79.9%

由此可以看出实际生产中数据和设计的差值为12%左右,而氧纯度有所提高。又因为氧纯度和进塔气量、夜空纯度、氧的取出量、氮的取出量、提馏段的回流比大小、主冷液面的高低、塔板的效率、液悬和液漏等原因有关。

(1)当进塔气量一定的情况下,氧的取出量变大必然使氧气中的含氮量增加,氧纯度就降低。

(2)提馏段的回流比增大,上升蒸汽量减少,液体中氮组分蒸发不充分,氧纯度下降。

(3)主冷液面上升,说明塔内下流液体量增多,塔板温度下降,提馏段回流比增大,从而氧纯度下降。

(4)液空纯度下降表明上塔原料液的质量变差,在塔板数和效率一定的情况下,增加上塔的负担,效率就会降低因上塔的分离能力有限就表现出氧纯度下降。

(5)液悬或液漏的发生,氧纯度大幅下降而且波动。

(6)加工空气量的变化,也将影响氧纯度的和产量的变化。而平时操作中除非要变工况,很少变化进塔气量,只是控制出塔氧流量和主冷液面的高低,其他阀门并未动作。因此可认为氧气的取出量并未达到要求,还可以产出更多的液氧,使工况达到厂家所设计的技术参数。根据内压缩的操作特点应掌握好三个匹配,其一、空压与增压记得匹配,其二、高压空气量与低压空气量的匹配,其三、是高压空气量与膨胀量的匹配。显然可以看出是膨胀量过少,是导致产量少的原因。所以应该根据车间设备的实际情况,增加膨胀量,由于膨胀量增加,制冷量也增加,根据气体的基本定律,再体积恒定的的条件下,气体的温度越低,其压力也越低,因此下塔压力会有所下降,应用液氮回流阀稳定下塔压力,用液氮节流阀调节夜空纯度,将合格的液氧送入储槽,拉大氧气的取出量,理论上可将氧纯度降为99.6%,液氧产量会有所提高,既保证氧气提取率为92.46%,氧纯度为99.6%,出塔流量9200m³/h

可算得液氧产量4.8 m³/h。根据车间计算每月电耗约为900万度比较可知:900万度2.5 m³/h 99.96%

900万度4.8 m³/h 99.6%

(7)在日常操作中根据需要及时调节设备适当的频率能有效的降低能耗;制冷设备可以调节用水冷却量调节运行负荷降低电耗;在季节变换气温温差较大的情况下可采用调节凉水塔水池水位控制某些设备开停时间的长短,以减少成本消耗。生产条件允许下尽量减少放散率等一些细微操作在日积月累下也能创造巨大利益。

以上可见,我们原有的空分制氧设备也有效地降低了空分设备的运行成本,这也要求空分操作人员熟练掌握流程、工艺及其指标,适时适度调节工况,安全可靠操作技能也可以降低生产成本,提高空分设备运行的经济性,实现节能降耗,增产创效。