600MW超临界机组DCS一体化改造经验简述

2019-05-22柏海峥

□柏海峥 罗 涛

一、DCS系统一体化改造原因及方案

某公司5号6号机组2006年投产,运行至今已超过11年。DCS采用北京ABB贝利控制有限公司的Symphony控制系统,只控制主厂房内设备。脱硫、除尘、石膏废水、循环水泵等设备单独控制,随着新增脱硝系统、低温省煤器系统、湿除系统的增加,有必要进行DCS—体化改造。

(一)改造原因。#5、#6机组DCS系统自2006年运行以来,主要存在以下问题。电源系统故障信号误发,引起DEH控制柜中的控制器重启,导致汽机主汽门及调节阀门误关,机组停运;控制器死机失控,存在主辅机误停运及机组主设备损坏风险;网络通讯能力差,在机组运行中多次出现操作员站画面信号中断、画面不刷新等现象;存在网络点在传播过程中误发现象,多次造成重要辅机停运;DCS系统硬件故障率高、I/O卡件抗干扰能力差。#5、#6机组投产以来共更换端子板卡48块、I/O卡件损坏81块、仅DEH伺服卡一项损坏14块。自2006年7月DCS投运以来,#5、#6机组各工作站缺陷总计215个;DCS系统历史站的数据追忆功能弱,历史站只能存储半个月的数据;SOE功能落后,不直观,无检索功能,不利于大型机组快速事故分析;DCS画面和逻辑组态数据不是同一数据库,不利于数据库维护。

(二)改造方案。原#5、#6机组主机DCS系统升级改造为可靠性和安全性更高的DCS;操作员站及工程师站、历史站、OPC站进行更换;原主机ETS系统、A、B小机ETS系统、循环水泵PLC系统、新增加供热系统监控功能、低温省煤器系统监控功能、原除尘PLC控制系统、原全厂石膏脱水PLC控制系统等改造为DCS系统,纳入机组DCS中,实现监控一体化;在主机DCS系统中实现脱硫系统、锅炉吹灰程控系统的监视和操作功能;通过大屏实现光字牌报警功能,控制台只保留MFT、汽机跳闸、真空破坏门、直流润滑油泵、交流润滑油泵、事故油泵、氢侧密封油直流油泵、空侧密封油直流油泵、跳磁开关、发变组断路器紧急跳闸、柴油发电机紧急启动等设备操作按钮。其它设备通过监控画面进行操作。

二、DCS系统一体化改造经验

(一)前期准备阶段。本次改造在机组A修期间进行,主要完成电子间的装修,旧机柜拆线,旧机柜拆、新机柜的安装、新新机柜的接线、对校线,单体调试、分步调试、整体调试等工作。工期紧、工作量大、调试时间短、责任重大,所以前期准备工作是重中之重,决定改造是否成功。

1.业主工程技术人员全过程全方位参与。编制进度计划表、技术措施、施工方案、文件包、工序卡,这些是保证后续工作顺利进行的基础。进度计划表越详细越好,把各项工作精确到天。尽早召开一联会,以保证随后的逻辑画面组态及硬件采购的时间。在一联会上,业主应提供详细的测点清单、控制功能说明书、机组控制原逻辑图、原监控画面、及这次改造工程所涉及的控制接口类型;讨论并决定DCS系统控制器功能的划分及测点的布置。二联会确定详细逻辑功能说明以及系统画面,改造工程的硬件方案,重大的逻辑修改及优化方案,在此次阶段必须确定下来。每个DCS子系统安排一个负责人进行全程负责,从工程进度,硬件分配、软件组态、逻辑设计全程参与,把能想到的问题在前期解决,例如改造前存在逻辑问题,以及需要优化逻辑与画面,在设计阶段就给解决,给后期调试留出更多时间。

2.合理设计新机柜位置和卡件的位置,充分利用原有电缆。本次改造为最大程度减少改造成本和工作量,所有电缆利旧。设计时旧电缆尽量安排进原来所在机柜位置的新机柜里,在必须变动的情况下,尽量安排在电缆来源方向的新机柜里,以尽量减少或避免电缆长度不够造成的改造工作量。原来在机柜下排的卡件仍放在新机柜的下排,或者布置在电缆来源方向的机柜中。对于少量长度不够的原电缆,增加中间接线端子转接。同一电缆中的信号尽量分配在同一卡件,或者同一分支,避免同一电缆里不同信号的分叉使用。

3.制订合理实施方案,要求施工队责任到人,提高工作效率,缩短施工工期。拆接线是工作量最大工序,正确的拆接线方法是提高效率,保证工期的关键。停机前按接线图打好号头,拆下的每根信号线的线芯号头上有原机柜接线位置,新机柜接线位置。拆下的电缆标签上要有原电缆编号、原机柜号、新机柜号、卡件号,电缆下撤时在同一新机柜的电缆捆在一起下撤电缆夹层。这样保证在新机柜安装完成后能迅速准确地回抽到位,也便于迅速准确定位新的接线位置。临时电缆标签可以使用塑料带,防止在下撤及回抽过程中磨损,在工作过程中为了更好地保护已套号头的线芯,对拆下的电缆在回抽前用透明胶带包覆在号头上;同时在电缆外表面上粘贴该电缆新机柜号的电缆标签。这些具体工作会大大提高工作效率。

(二)实施阶段。

1.设计人员与业主应密切配合。大量老设备装置的改造及设计,需要通过熟悉设备、有生产经验的业主人员提供现场情况,包括现场对线,校线,现场设备单体调试。施工方案、技术措施是保证施工进度和质量的关键。业主监督外包施工单位严格按照文件包及工序卡进行施工,该停工待检的地方,必须停工待检,验收通过才能进行下一步工序,若返工修改,势必会影响工程进度。

2.推行项目工序负责制,改造的各个工序具体到人。例如机柜盘台的拆除、安装有个工序负责人;施工人员要和甲方人员对接,清楚全部施工的工作量,在准备过程中,一些施工中的工作也可以提前完成。例如新机柜的底座预制,确定施工中需要拆除更换的机柜,清楚新换机柜的尺寸,按照设计图纸确定各个卡件柜、电源柜、端子柜的拆除及安装顺序;拆线工作可以说是整个DCS改造成败的关键工序。拆线工作一定要按事先制订好的方案,工序来执行,所以一定要安排接线人员提前进入现场,熟悉接线图纸,施工方案、工艺、工序卡。拆线时做清晰明显的标记后,接线就事半倍了,接线的时候也要有一两个对整个仪表点清楚的人负责,最好由这个人来安排其他接线人员的工作,把任务分散开,接线人员必须是技术好、有责任心、细心的人员,因为整个DCS改造的质量要集中在接线这一个环节体现。

3.制订网络进度图,确保工程有序可控进行。确定网络进度图的关键节点,主要控制拆线、机柜拆除、机柜安装、接线、校线、单体调试、分步调试、联锁试验等关键节点的完成时间。

4.不停公用系统进行公用系统更换。公用系统主要的电气设备,涉及到变压器,开关等设备,在检修期间需要带电,采取切至就地操作方式进行机柜拆除安装及接线工作。

(三)调试阶段。

1.制订测点传动试验表、单体调试验表、分步联锁试验表。在DCS送电后,应对每个模块的每一个通道进行检查,从现场加信号,观察DCS操作员站画面上的显示正确即可,不同的模块采用不同的信号进行测试,如果显示不正确再继续调试。测点传动,必须在设备停电不会误动的情况下进行。单体调试必须在机务已完工,机务工作票已结票后进行,热控重新办理工作票,送电进行单体调试。分步调试,要在整个分系统现场设备检修完成已结票的基础上进行。整个调试过程中,必须牢记安全是第一位,避免误启、误停造成人身伤害和设备损坏。调试过程中发现问题并进行修改的,要填写修改记录,以备查询。调试过程中出现的比较大的问题,多方商量分析解决。

2.业主与DCS厂家专人一对一配合进行组态调试。业主根据系统(MCS、FSSS、SCS、DEH)分别安排负责人与DCS厂家及调试队进行协调及联络,负责整个子系统从测点传动,单体调试,分步调试。这样能保证调试连贯性,清楚调试发现的逻辑设计问题及现场设备问题,这样能保证峻工图的正确性,也为业主后期维护积累下丰富经验。

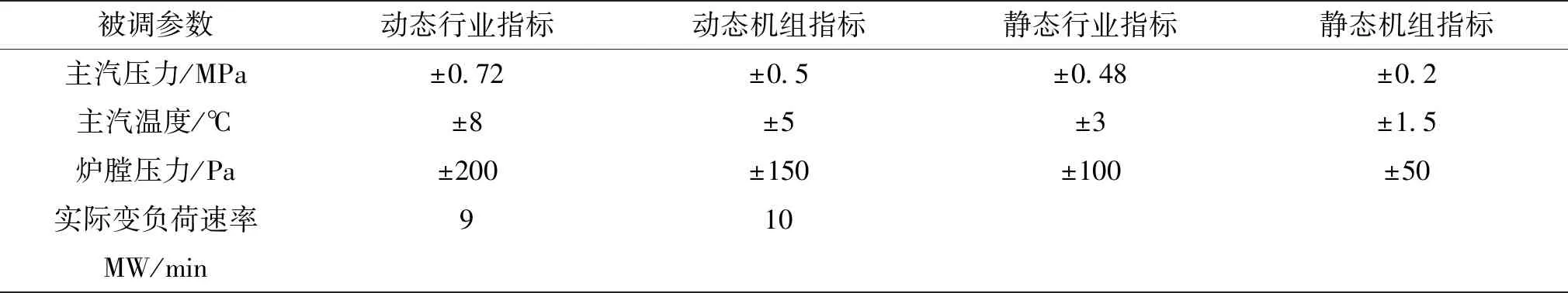

表1 机组主要被参数动态静态品质指标

三、DCS系统一体化改造效果

DCS系统一体化改造结果如下:第一,优化温度保护联锁保护逻辑,改造前,送、引、一次风机等轴温保护采用单点保护信号,温度信号超过定值时直接触发保护动作。改造后采用三取二保护逻辑,并增加速率判断和测点质量判断,提高了保护的可靠性。第二,采用全新的协调、主汽压力等自动控制系统控制策略,使机组的负荷响应速率优于电网考核要求,提高整体的控制品质。第三,DEH伺服卡采用冗余控制,提高了DEH的可靠性。对控制逻辑进行优化,解决不能进行阀门试验问题。第四,提高了自动化水平,实现了集中控制。改造后,实现了机、电、炉、脱硫、除尘一体化监控,减少了运行人员数量和运行人员劳动强度,达到减员增效的目的。

四、结语

#5#6机组的DCS改造,实现了主机组、脱硫、除灰、石膏废水等的DCS一体化,彻底实现了单元机组的一体化集中监控,减少了运行人员的工作量,也降低了人为误操作的可能性。主汽压力、给水、主汽温、AGC性能得到大幅提升。此类改造方案对同类机组的改造具有指导意义。