炼油厂急冷水泵腐蚀分析与防护

2019-05-22蔡美丹

□蔡美丹

某炼油厂硫磺回收装置尾气处理单元的急冷水泵EAP9 150K3-250自2010年9月首次开工以来,经过第一周期运转后,2015年11月运行时发现该泵流量无法控制,初步分析为机泵口环可能存在漏液情况,决定解体检修。经拆开检查发现该泵泵壳出现严重的腐蚀现象,特别是机泵的旋流通道处,大面积的腐蚀脱落。另一台备用泵EAP9 150K3-250在此前也出现过泵壳腐蚀穿孔的现象。为了提高设备的使用寿命,保障装置的长周期运行,通过对该泵的腐蚀情况分析讨论,为以后做好该系统腐蚀与防护工作提供经验。

一、泵壳的使用工况

(一)急冷水工艺流程。硫磺回收装置采用的是克劳斯反应工艺,经克劳斯反应后,大部分的硫化物都转化为单质硫进行回收,但是排出的尾气仍含有少量的Sx,SO2,CO,CS2,COS等有害物质,尾气处理的目的就是将这部分物质转化成H2S进行吸收,减少SO2的排放。由图1可以看出,硫磺尾气通过在线炉加热燃烧之后与H2混合进入加氢反应器,在催化剂的作用下发生了还原反应和水解反应,尾气中的各种硫化物水解、加氢还原生成H2S、CO2等物质,加氢还原后的尾气与废热锅炉换热至150℃左右进入急冷塔;冷却水通过塔底急冷水泵抽出经空冷器及水冷换热器冷却后自塔顶上部进入急冷塔循环使用,与尾气逆流接触;急冷降温后的尾气自塔顶出来,至吸收塔对H2S进行吸收。

(二)急冷水泵简介。急冷水泵是某泵业有限公司的产品,2010年9月投入使用。该泵型号为EAP9 150K3-250,使用温度50℃,额定流量250.1m3/h,泵壳材质为ZG-230-450。该钢特点:低碳铸钢,韧性及塑性均好,但强度和硬度较低,耐腐蚀性能差;有研究表明:该材质在湿态SO2中25℃时腐蚀速率>1.5mm/a,在亚硫酸H2SO3中25℃时腐蚀速率>1.5mm/a,在湿态H2S中100℃时腐蚀速率>1.5mm/a。

二、泵壳的腐蚀状况

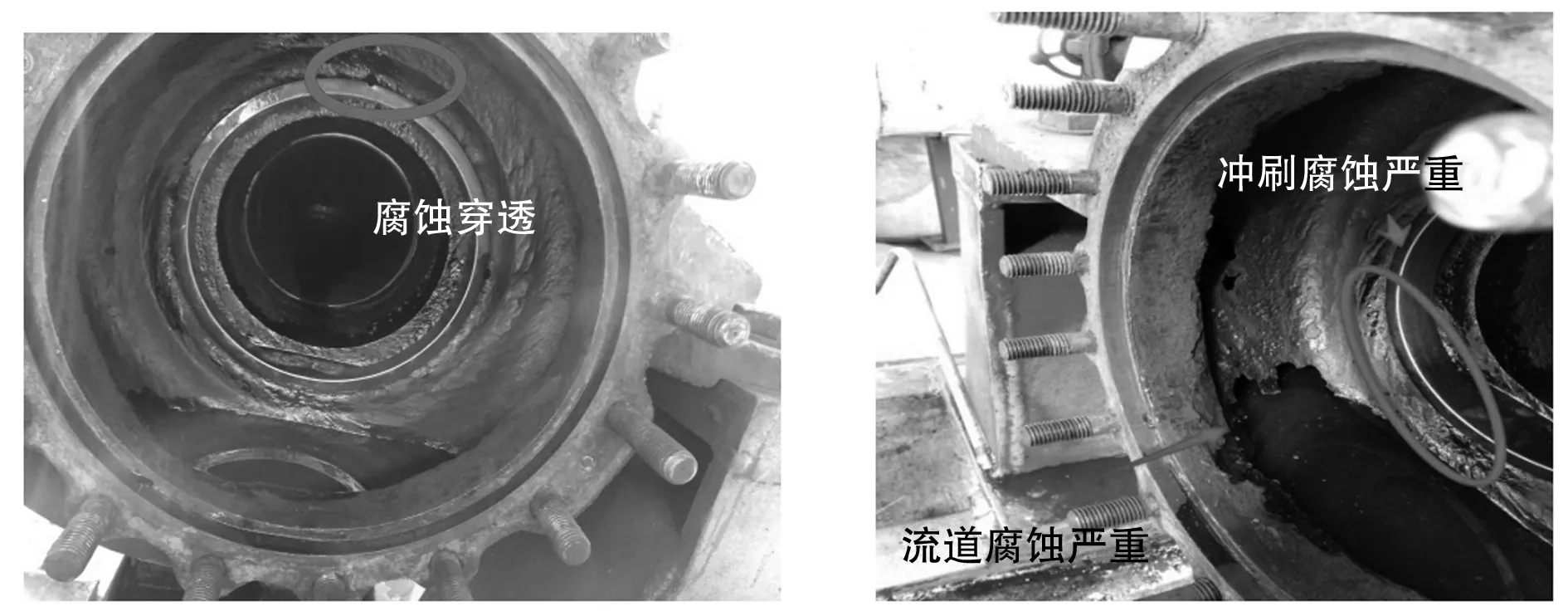

图2 口环的固定点 图3 口环边缘

急冷水泵P-105B拆开后检查,发现多处部位腐蚀严重,已经严重影响到泵的正常运行。如图2所示,4个口环的固定点中有1个点出现了腐蚀穿透现象,机泵在运转的过程中,会存在漏液的现象,加压后的介质会通过穿透的孔返回泵入口,影响了泵出口的流量;如图3所示,口环四周的壳体出现了一条明显的凹槽,深度超过了口环长度的1/3,从外观来看,凹槽的表面光滑,初步判断为具有流体冲刷表面所致的情况。

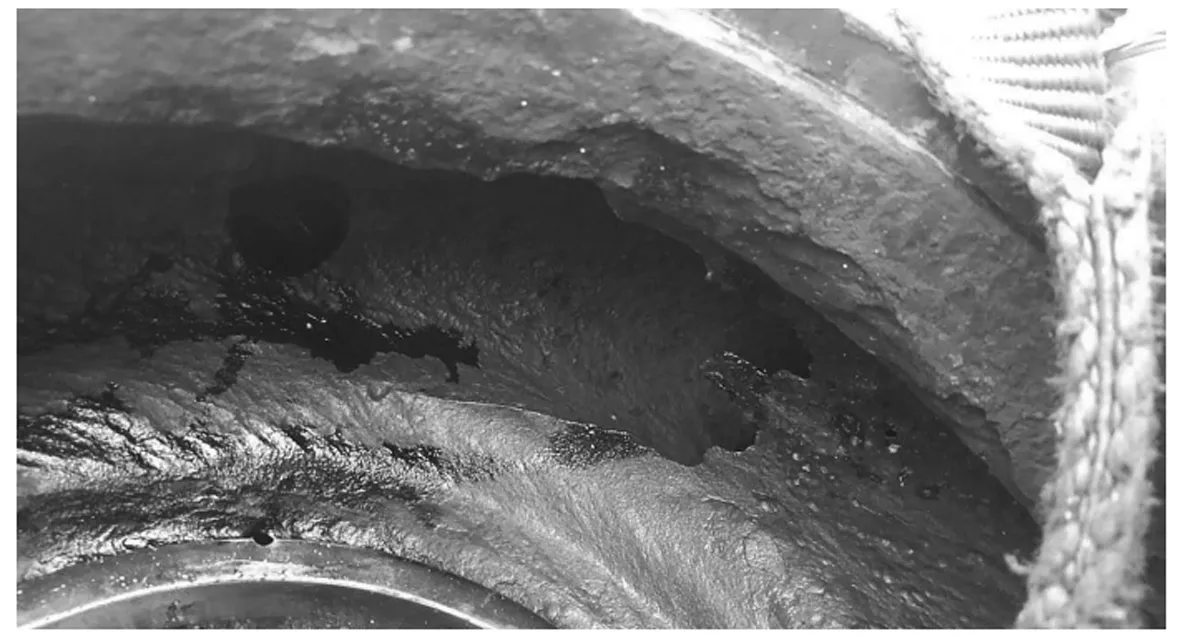

图4 泵壳流道

腐蚀最明显的还是泵体的流道及其周围的壳体,流道已经腐蚀脱落的长度有35~40mm,仔细检查还发现未脱落的流道也腐蚀减薄严重。如图4所示,泵壳流道及其周围腐蚀减薄脱落的现象。

三、泵壳腐蚀原因分析

(一)H2S-H2O腐蚀。

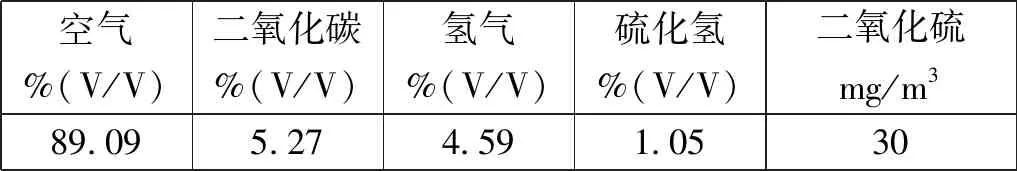

表1 加氢反应器出口过程气

由表1(正常操作下的数据)可以看出,从加氢反应器出来的过程气中,含有1%的H2S,在急冷塔与H2O接触,部分融入水中,急冷水由于长期循环利用吸收H2S等物质,会逐渐呈酸性,对设备形成H2S-H2O型腐蚀环境。

H2S-H2O腐蚀属于一种电化学腐蚀,是金属在H2S的电解质溶液中发生了氧化还原反应生成FeS和H2而引起的腐蚀。其腐蚀的原理是,H2S气体在水中发生电离生成电解质溶液:

H2S→H++HS-→2H++S2-

碳钢在H2S的电解质溶液中发生电化学反应,阳极反应过程,Fe发生反应生成FeS:

Fe-2e→Fe2+

Fe2++HS-→FeS↓+H+

阴极反应过程,H+得到电子生成H2:

2H++2e→H2↑

在腐蚀的初期,生成少量FeS固体覆盖在金属表面,形成一个新的保护膜,在一定程度上可以减缓腐蚀的速度;随着机泵的不停运转,流体受到离心力的作用,而且介质中可能存在碳粉和硫粉等固体颗粒不断地冲刷壳体,流道位置尤为明显;覆盖在金属表面的FeS膜会不断加厚并且有被冲刷脱落可能。一旦覆盖在金属表面的FeS脱落,泵壳的内表面又重新暴露在H2S的电解质溶液中,从而加剧了金属表面的腐蚀。通过这样的循环,泵壳不断被腐蚀变薄,最终可能引起穿孔腐蚀。

(二)冲刷腐蚀。在正常生产下,急冷水应为无色透明的状态。然而在加氢反应的过程中,如果加入的氢气的量不足时,在反应器中出来的气体就会含有较多的二氧化硫、硫蒸汽和碳粉等物质。这些物质进入到急冷塔之后会影响急冷水的品质,产生一些硫粉、碳粉等固体小颗粒。该系统后路的板式换热器及入口过滤器出现堵塞的情况,检查发现有颗粒状的杂质,经化验分析,其中主要成分为硫化亚铁、硫粉、碳粉等颗粒。在整个循环系统中,这些颗粒物带入到泵体内,会对泵不间断地冲击和冲刷,形成冲刷腐蚀。在与其它类型腐蚀的交替作用下,进一步加重了泵壳的腐蚀。

(三)亚硫酸和硫酸的腐蚀。硫磺尾气有少量的Sx,SO2,CO,CS2,COS进入加氢反应器,正常情况下,在控制加氢反应器中出来的气体中二氧化硫的含量应该为零,但是在一些特殊情况下,反应器出口SO2会增加,会出现以下几种情况:一是在催化剂预硫化阶段,一般采用硫磺尾气预硫化,硫磺尾气中含有一定量的SO2;二是在催化剂再生期间,将产生大量的SO2和CO2;三是在停工时,加氢催化剂钝化处理,反应产物是SO2;四是在正常生产时,原料气流给量不稳定,一会大一会小,如果调整不及时,将会引起过高浓度的SO2或者过低浓度的氢气,参加加氢反应的氢气不能及时提供,导致SO2还原不完全,多余的SO2穿透催化剂,进入急冷塔,急冷塔内PH值降低,当PH值低于6时,造成急冷水循环系统酸性腐蚀。在该泵使用的这几年里,曾经出现过三次PH为2~4的强酸环境,每次持续时间4~6小时,酸值越大腐蚀速度越大。

由于SO2易溶于水生成H2SO3,且H2SO3比H2S更容易水解,生成的H2SO3电解质溶液比H2S的电解质溶液强。从而加快了金属腐蚀速度,其氧化产物为FeSO3:

SO2+H2O+Fe→FeSO3+H2

如果系统中O2出现过剩时,SO2会被O2氧化生成SO3。当SO3进入急冷塔时,遇到H2O生成H2SO4,H2SO4的氧化性比前面两者都强属于强电解质,其氧化产物为FeSO4。

H2O+SO3+Fe→FeSO4+H2

(四)汽蚀现象。该泵操作温度50℃左右,在使用的过程振动检测正常,也未出现异常的噪音,流量正常平稳,出口压力指示平稳,所以不考虑汽蚀现象引起的腐蚀破坏。

(五)CO2的腐蚀。从表1可以看出,有5%左右的CO2进入急冷塔,CO2在急冷塔中极易溶于H2O生产H2CO3,H2CO3也是强电解质,对设备产生腐蚀如下:

Fe+2H+→Fe2++H2↑

四、预防措施

(一)加强工艺过程的防腐控制。第一,在工作过程中利用硫磺的尾气对催化剂进行预硫化时,为防止尾气中的SO2进入急冷塔而引起设备零部件腐蚀,在急冷水泵入口处及时补充能与SO2中和氨液,从而确保急冷塔的出口水的pH≥6。第二,要稳定操作,避免大幅度的波动。利用H2在线分析仪表和pH在线分析仪表,控制好H2S和SO2比值,确保急冷塔出口处的H2有富余,使得SO2在加氢反应器中得到充分反应。严格控制冷却水的质量,严格执行工艺卡片,PH值控制在6~9之间,避免PH值过低,防止碳钢材质零部件在酸性环境下发生腐蚀加剧。

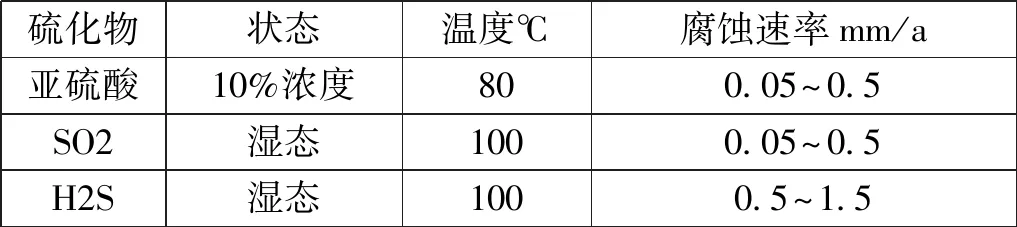

(二)改变零部件的材质。不同的材料其化学成分和组织结构特点不同,从而影响其抗腐蚀性能也不同。零部件在使用环境中的耐腐蚀性,直接影响了设备的稳定可靠性和使用寿命。比如该泵的叶轮的材质为316,口环的材质为PH50,轴的材质为42CrMo,本次拆泵检查这几个部件均未出现明显的腐蚀现象。另外,硫酸的腐蚀与材料的含碳量有关,碳钢的含碳量越大,腐蚀速度也会越大。所以,选择低含碳量材料可以减缓硫酸腐蚀。查阅资料并参考国内各种耐酸泵的材料,为提高泵壳的使用寿命,建议泵壳可选用奥氏体不锈钢1Cr18Ni9,腐蚀数据参考表2。

表2 1Cr18Ni9腐蚀数据

由此可见,该材质比起25号钢耐腐蚀性高出2~40倍,能较好地提高泵壳的耐腐蚀性能。

(三)减少固体颗粒进入泵体。一方面要监控好急冷水的质量,及时清理和冲洗干净泵入口过滤器及后路的换热器入口过滤器。另一方面在保证整个系统的工艺操作条件下,更换孔径较小的丝网。原设计使用的是20目的丝网,后改为使用40目丝网,通过定期清理过滤器,清理出更多的颗粒物,减少冲刷腐蚀。

(四)提高急冷水泵的制造工艺。急冷水泵壳体铸件及其相关可铸零部件应尽量减少铸造砂眼、气孔,避免出现夹渣和裂纹等缺陷,这在一定程度上可以提高金属的耐腐蚀性。

五、结语

要做好防腐蚀控制,第一,加强生产工艺防腐管理。工艺防腐是做好腐蚀控制的重要手段,其影响因素比较多,这就需要有效的组织、协调、管理,才能保证工艺防腐的效果。第二,腐蚀无处不在,如果采取有效的防腐措施,可以使腐蚀的速度减慢甚至停止。防止设备和相关附件的非正常腐蚀是延长设备使用寿命和确保设备长期安全运行的一个重要措施。第三,规范的生产操作及合理的选材,可控制和减缓设备的腐蚀,延长设备的维修周期。第四,对于同个急冷水系统的管线及其它设备,也要考虑同样的腐蚀因素,参考该泵出现的腐蚀问题,做好该系统管线及设备的腐蚀监控,做好整个系统的腐蚀控制。