Cu-Cr-Zr合金连续挤压变形行为的三维数值模拟分析研究

2019-05-22李文友

李文友

(中国铁建电气化局集团有限公司 北京 100043)

1 引言

目前高速铁路接触悬挂的承导线电学与力学性能要求越来越高[1],Cu-Cr-Zr合金在铁路接触网得到了应用,其电学与力学性能全面优于现有的Cu-Mg合金[2]。对Cu-Cr-Zr合金进行加工的工艺主要是热轧工艺[3]与连续挤压工艺[4-5]。采用现行的热轧工艺对Cu-Cr-Zr合金进行加工时,存在工艺复杂、产品性能不稳定、生产成本高等诸多问题。而上引连铸连挤法作为我国自主研发的高速铁路用承导线生产工艺,已广泛应用于各类型铜合金承导线的生产[6],采用连续挤压工艺对Cu-Cr-Zr合金粗晶铸造杆料进行处理后可以得到细小且均匀的组织,达到细晶强化的效果,从而全面提升该类产品的综合性能[7]。目前,已有学者对Cu-Cr-Zr合金的连续加压工艺进行了研究[8],也有学者分析了连续挤压对Cu-Cr-Zr合金组织与性能的影响。但迄今为止对Cu-Cr-Zr合金进行连续挤压塑性加工时的塑性变化行为还未见报道。本文将在之前研究方法的基础上[9]139-144,[10]489-494,以Cu-Cr-Zr合金为研究对象,进行有限元数值模拟分析,研究其连续挤压塑性加工时的变形行为,为以后Cu-Cr-Zr合金承导线生产工艺提供理论与数据支持。

2 试验材料、设备和方法

2.1 试验材料与设备

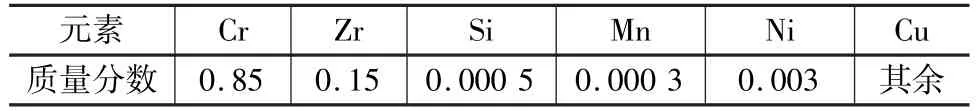

试验材料采用Cu-Cr-Zr合金的上引连续铸造杆坯,试验设备采用TLJ500连续挤压机。通过连续挤压工艺成形技术将直径为φ20 mm的杆料制备成φ25 mm合金挤压杆。Cu-Cr-Zr合金的上引连续铸造杆坯化学成分(质量分数)见表1。

表1 Cu-Cr-Zr合金杆坯化学成分 %

2.2 试验方法

在550℃的电阻炉内放入4根350 mm长的Cu-Cr-Zr合金上引连续铸造杆料,保温1 h后送入到挤压轮内进行预挤压。挤压参数为:挤压轮旋转速度0.927 rad/s,挤压扩展比1.25[11]。待Cu-Cr-Zr合金挤压杆制成后,截取多段Cu-Cr-Zr合金挤压杆作为热变形模拟试验材料,研究高温热变形过程中挤压杆件的变形行为,先构建本构方程,后进行计算机模拟试验。因此,本文选择了0.01 s-1、0.05 s-1、0.1 s-1、1 s-1、10 s-1五组不同的应变速率以及400℃、500℃、600℃、700℃、800℃五组不同的温度条件,来研究Cu-Cr-Zr合金的塑性变形行为。

3 构建Cu-Cr-Zr合金的本构方程

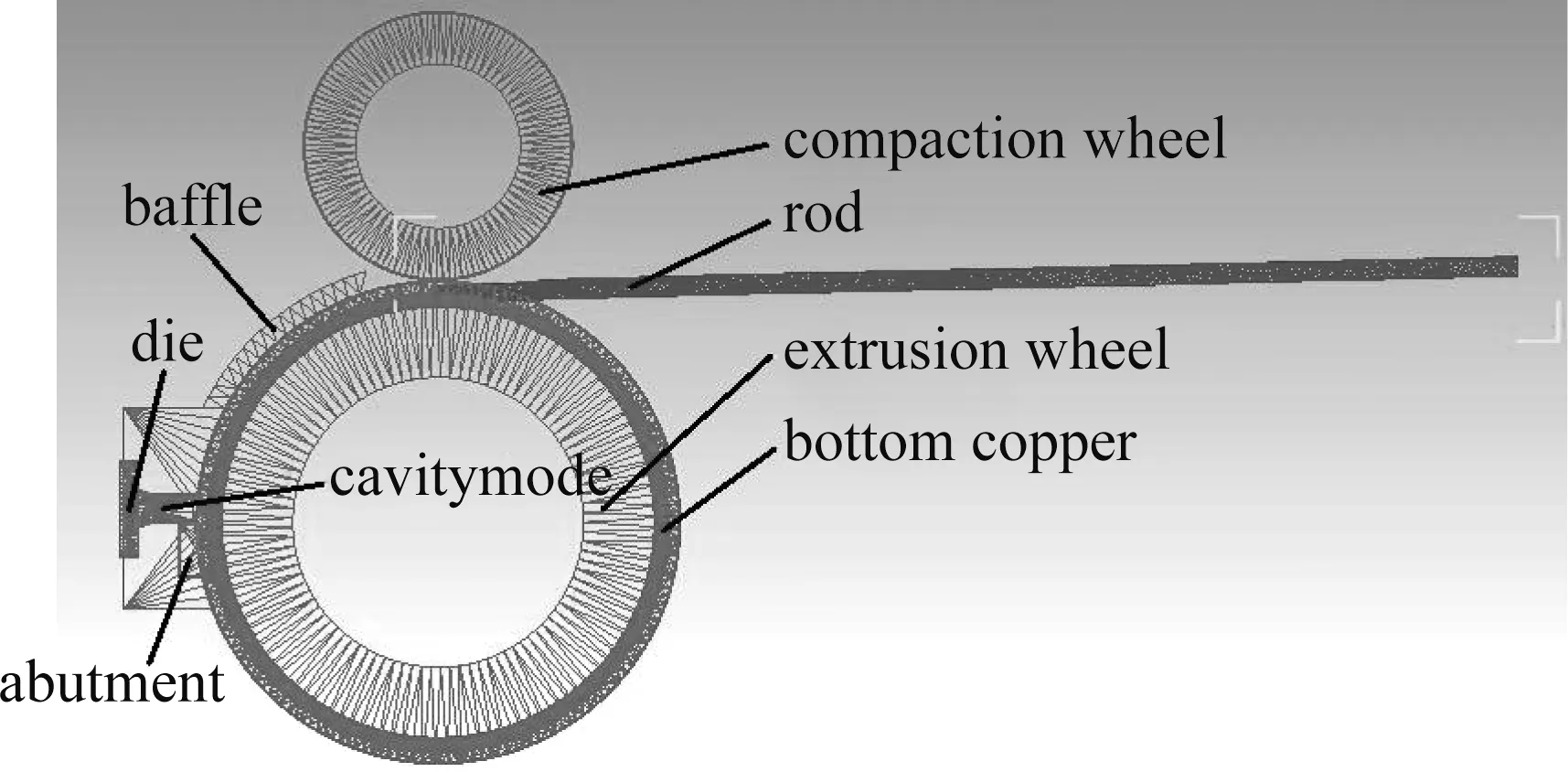

3.1 连续挤压3D模型的建立

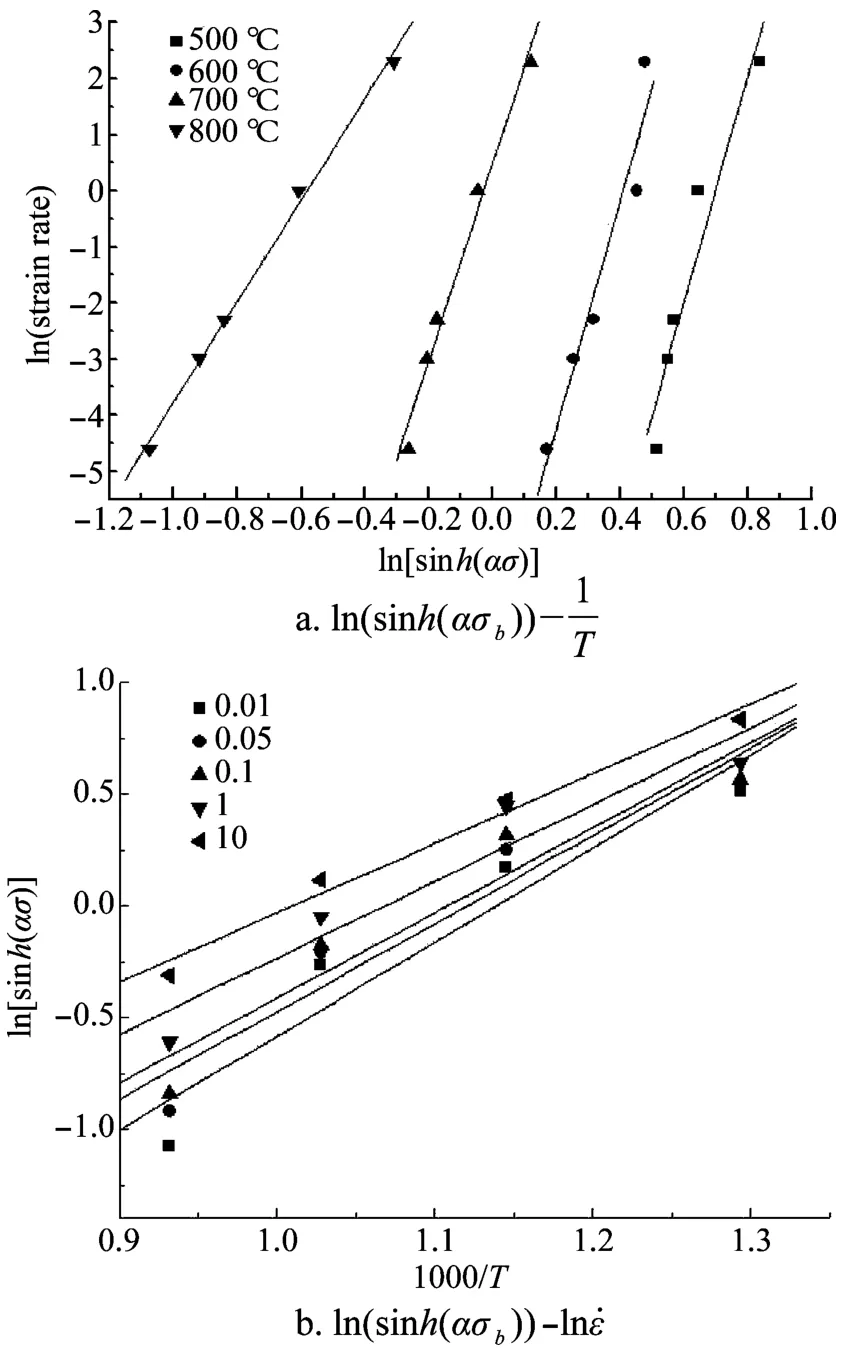

建立TLJ500连续挤压机内挤压模具的三维几何模型,并将建模软件建立的模型转化成合适的格式,导入到有限元分析方法的工艺仿真系统(Deform 3D)软件平台,最终建立了3D有限元连续挤压模型,如图1所示。

图1 连续挤压模型

3.2 前参数处理

在实际操作过程中,杆料在初始挤压时,为充分填满型腔需要加入高温引料,方便挤压模腔的充形。因此,针对这一实际情况,并使之尽可能地接近现实条件,优化了试验的模拟过程。具体做法是:(1)底铜的初始温度状态设置为480℃;(2)杆料的初始温度设置为20℃;(3)杆料为理想的圆柱形杆料,满足金属材料的米塞斯屈服准则[12]。

3.3 Cu-Cr-Zr合金本构方程的建立

3.3.1 热变形试验结果与分析

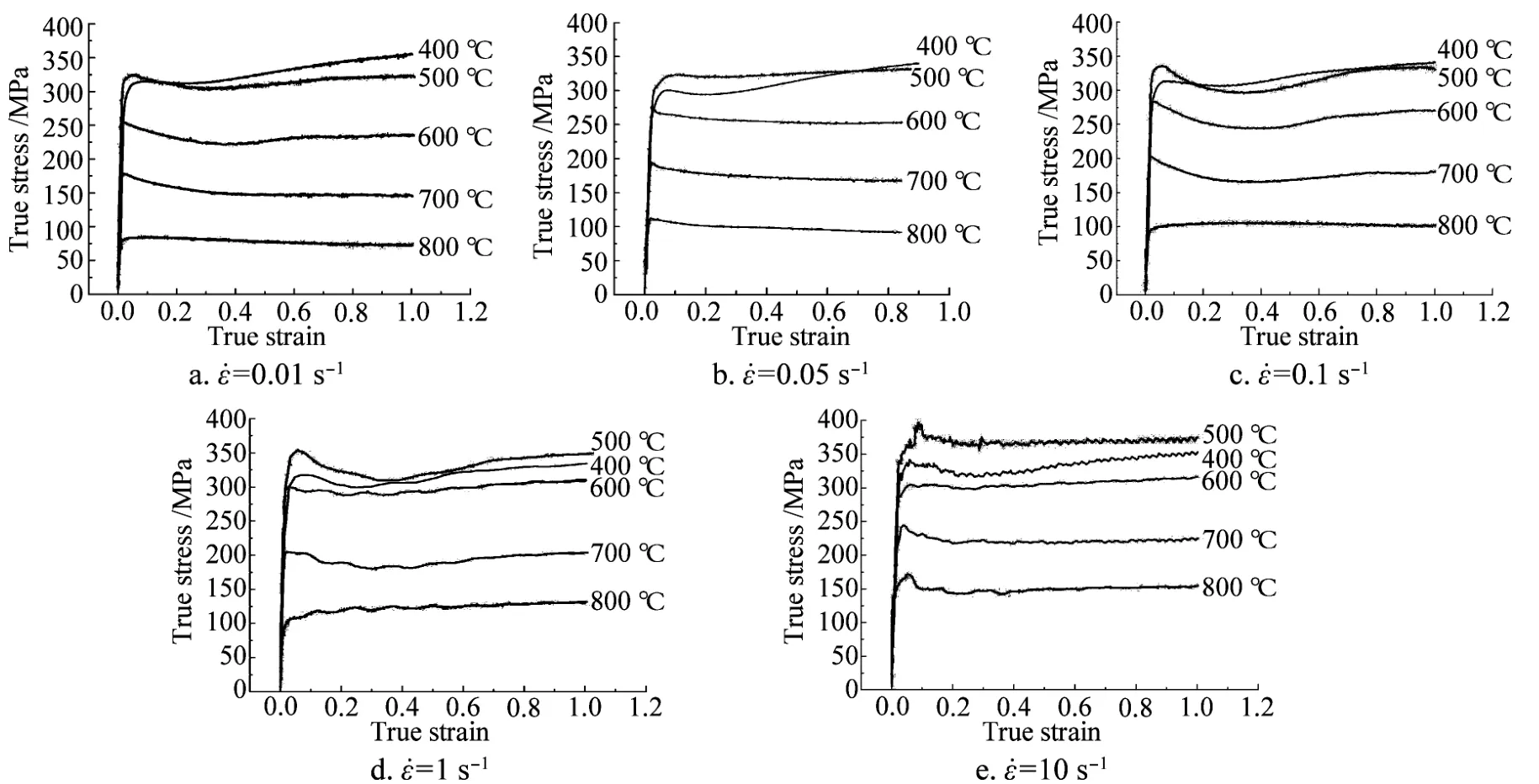

截取多段Cu-Cr-Zr合金挤压杆作为热变形模拟试验材料,分别在不同应变速率条件和不同温度条件下进行高温拉伸试验。不同试验结果绘制成图2所示的变化曲线。

从图2变化曲线可以看出:在400℃的温度条件下,Cu-Cr-Zr合金的流变应力随应变速率的增大而降低;但是在500~800℃的温度范围内的同一变形温度条件下,Cu-Cr-Zr合金的流变应力随应变速率的降低而降低。从Cu-Cr-Zr合金的曲线变化趋势可以得出:在初始变形阶段,流变应力均快速增大,并在极小的应变范围内达到峰值;到达峰值后呈下降趋势,并在之后的一段应变范围内趋于动态稳定;在动态稳定后的一段应变范围内,流变应力随真实应变的增加而缓慢上升。

图2 Cu-Cr-Zr合金真应力-应变曲线

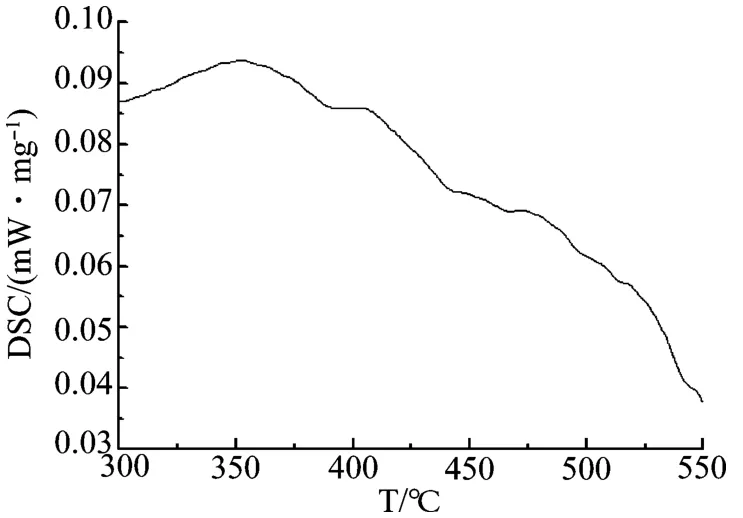

根据Cu-Cr-Zr相图[13],随温度的上升,Cr、Zr元素在Cu基体中的固溶度逐渐升高。400℃时,Cr在铜基体中的固溶度为0.03%;950℃时,Cr在铜基体中的固溶度为0.3%。而本次试验所用合金的Cr含量为0.85%,因此,本次试验所用的Cu-Cr-Zr合金有一定数量的Cr元素残留。根据文献[14]的研究成果认为,Cu-Cr合金中添加Zr元素对改进合金组织和性能起了很大作用,不但细化了原合金中的Cr相,使Cr相的形状更倾向于球形,而且该合金中含有的Zr元素能够在合金中形成Cu-Zr共价第二相粒子,修饰析出的Cr粒子,减小Cr粒子分布间距,综合提高合金的抗软化性能及强度[15]。从图3所示的Cu-Cr-Zr合金固溶态动态稳定控制系统分析结果曲线可以看出,温度为390℃时,Cu-Cr-Zr合金出现了吸热反应。因此,在本次Cu-Cr-Zr合金的热模拟试验过程中高温和形变会持续加速Cr相的析出。与此同时,析出的弥散颗粒与位错将会发生显著的交互作用,通过阻止合金的位错运动抑制该合金动态再结晶过程。因此,图2所示曲线表现出来的末尾阶段流变应力呈现出缓慢上升的现象。

图3 Cu-Cr-Zr合金固溶态动态DSC结果

3.3.2 Cu-Cr-Zr合金高温变形本构方程的建立

根据文献[16]的研究成果可知,利用第二相强化的合金材料与固溶合金、纯金属一样,其高温变形过程也属于热激活过程。但第二相粒子强化合金的高温蠕变具有自己特点。

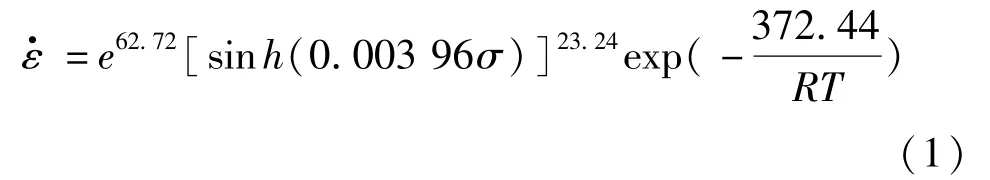

本文采用了1944年Hollomon等[17]验证的金属材料高温拉伸试验关系法来描述Cu-Cr-Zr合金高温变形时流变应力的本构关系[10]493。通过对图2的试验数据分别进行拟合,绘制出了曲线和ln(sinh(ασb))-ln曲线,如图4所示。

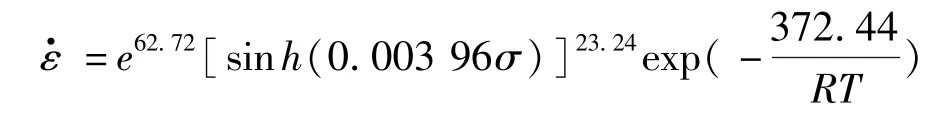

通过Matlab软件平台对图4a、b中的两组曲线进行拟合,得到曲线图4a的斜率的平均值B1=6.39,曲线图4b的斜率平均值为B2=0.316。同理,计算得到Arrhenius双曲正弦函数[18]的各待测值,最终建立了Cu-Cr-Zr合金的高温热变形本构方程,如式(1)所示。

通过图3所示的分析曲线和式(1)所示合金的高温变形本构方程综合分析计算,可知Cu-Cr-Zr合金热变形时,其热激活过程所需的热激活能为380.52 kJ/mol。

图4 拟合曲线

4 模拟结果及分析

根据文献[19],将连续挤压过程中的Cu-Cr-Zr合金划分区域进行模拟分析,如图5所示。

图5 连续挤压分区

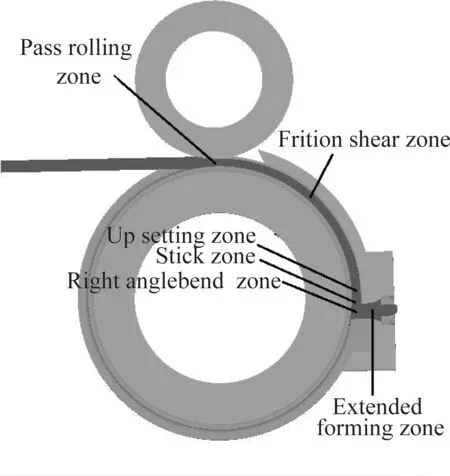

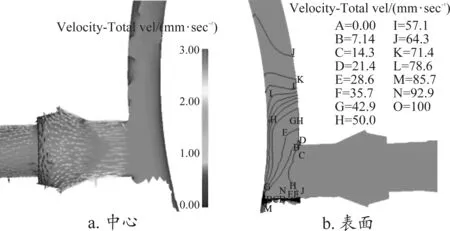

图6为挤压轮转速V=0.927 rad/s时Cu-Cr-Zr合金连续挤压时的流变速率场分布图。观察图6可知,连续挤压加工Cu-Cr-Zr合金时,流动速度在不同区域的变化较大:从孔型轧制区到墩粗区,材料的流变速率逐渐增加到65.7 mm/s;从墩粗区到直角弯曲变形区,材料的流变速率逐渐下降;在直角弯曲区内,堵头的阻挡作用使材料改变流动方向,进入到挤压模腔内,此时材料的流变速率增加到43.5~65.5 mm/s;材料进入到扩展成形区内,材料的流变速率趋于稳定,维持在1.53 mm/s左右。在挤压模腔内,由于内壁的摩擦力作用,导致材料表面流速较中心区域流速较慢,而在扩展成型区的锥形变形区内存在变形死区,该区域的材料不参与杆料塑性流动。

图6 Cu-Cr-Zr合金连续挤压流变速率场分布

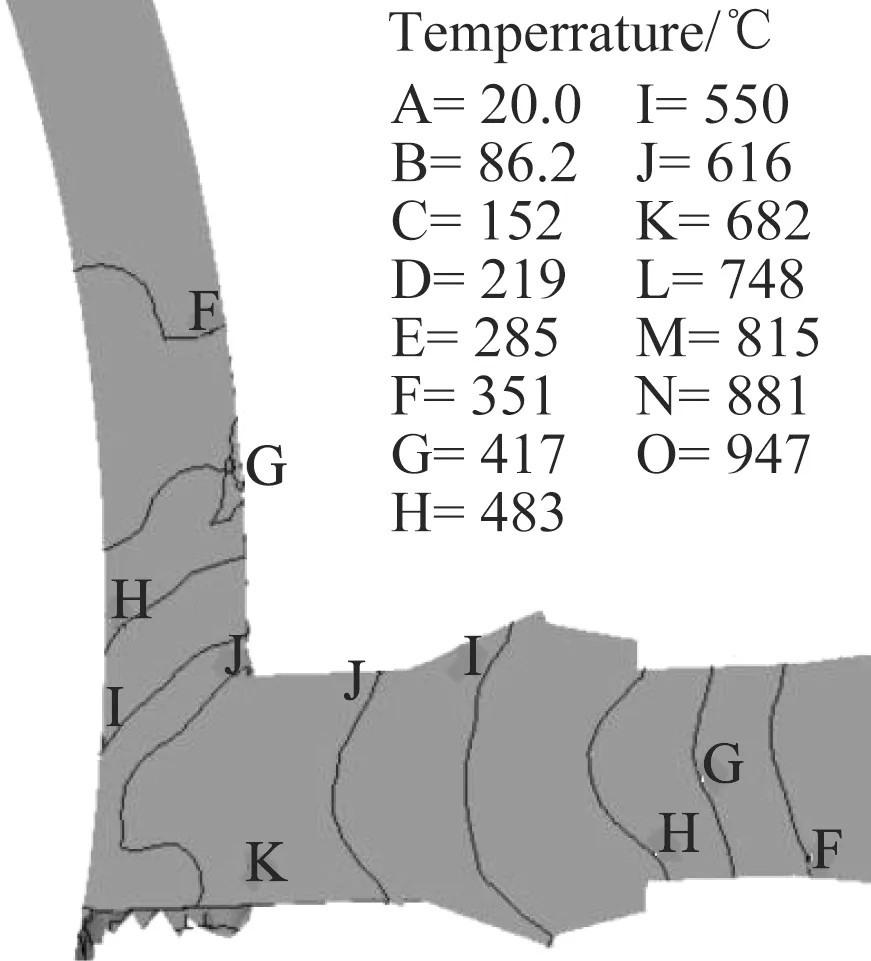

图7为挤压轮转速V=0.927 rad/s时Cu-Cr-Zr合金连续挤压时的温度场分布图。观察图7中可知,Cu-Cr-Zr合金杆料从摩擦剪切区进入到墩粗区,其温度从351℃上升到480℃以上;从墩粗区进入到粘着区后,材料的温度进一步提高至550℃;进入到直角弯曲区后,温度达到最高为682℃;随着Cu-Cr-Zr合金杆料的进一步流动进入到扩展成形区后,材料的温度从616℃逐渐降低到483℃;待杆料挤出模腔并成形后,杆料的温度保持在铜合金的再结晶温度以上。结合图3所示的动态DSC分析结果可知,在连续挤压的过程中,Cu-Cr-Zr合金将发生过饱和固溶体的析出及分解。

图7 Cu-Cr-Zr合金连续挤压温度场分布

图8为挤压轮转速V=0.927 rad/s时Cu-Cr-Zr合金连续挤压时的等效应变场分布。观察图8可知,Cu-Cr-Zr合金杆料依次进入到孔型轧制区、摩擦剪切区、镦粗区、粘着区等区域时,材料的等效应变呈逐渐增大的趋势,在直角弯曲变形区等效应变值达到最大;而杆料进入到扩展成形区后,等效应变逐渐减小。

图8 Cu-Cr-Zr合金连续挤压等效应变场分布

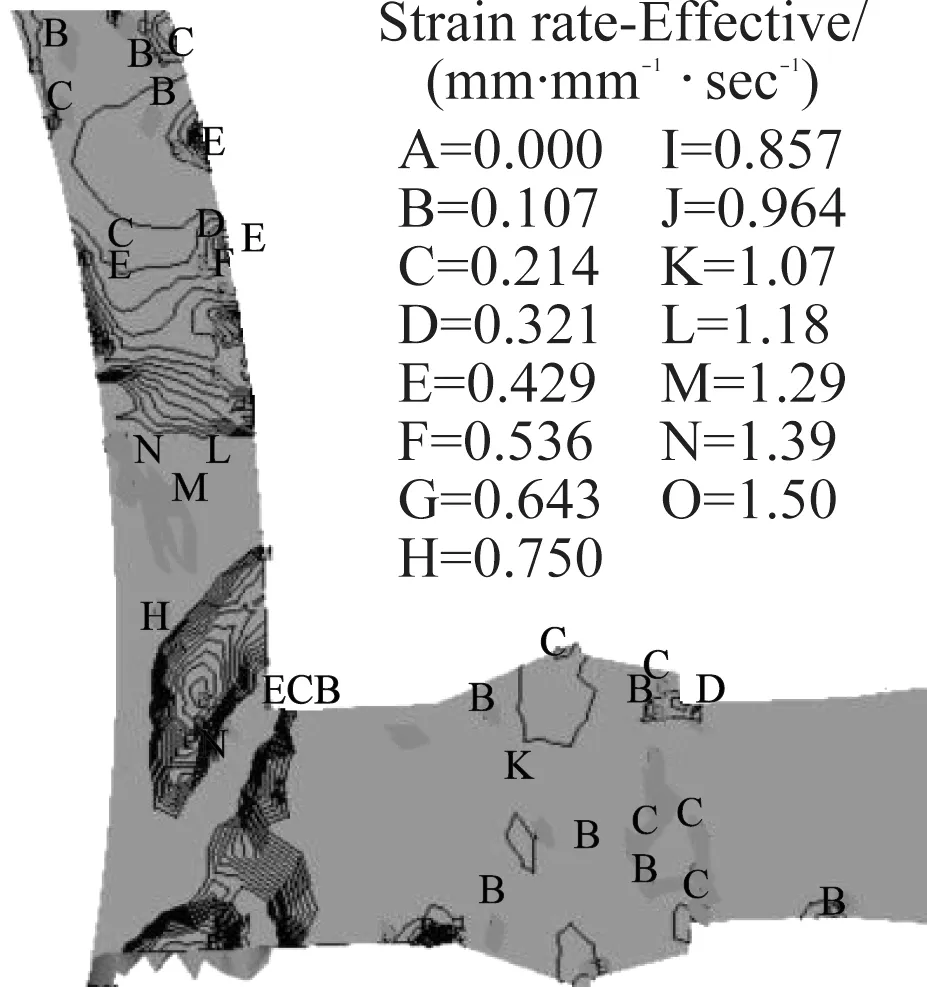

图9为挤压轮转速V=0.927 rad/s时Cu-Cr-Zr合金连续挤压时的等效应变速率分布。观察图9可知,Cu-Cr-Zr合金杆料依次进入到孔型轧制区、摩擦剪切区、镦粗区、粘着区等区域时,应变速率逐渐增大,在直角弯曲区材料的应变速率最高,峰值达到了1.50 s-1;当杆料进入到扩展成形区时,材料的应变速率有所降低,至0.964~0.107 s-1。

图9 Cu-Cr-Zr合金连续挤压等效应变速率分布

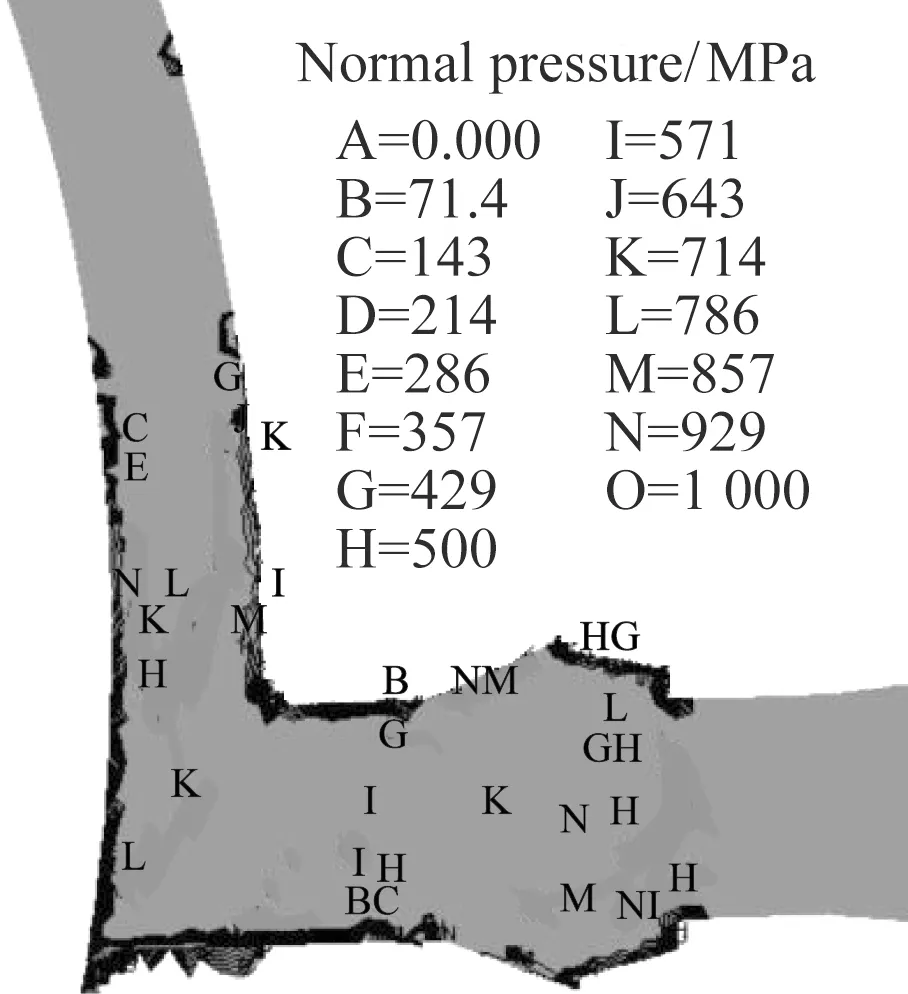

图10为挤压轮转速V=0.927 rad/s时Cu-Cr-Zr合金连续挤压时的正压力场分布。观察图10可知,Cu-Cr-Zr合金杆料进入到镦粗区、粘着区、直角弯曲变形区、扩展成形区等区域时,变形体边缘区域存在较大的正压力分布梯度,这与文献[9]所研究的Cu-Mg合金相似,该现象的产生将导致变形体边缘区域存在密集分布的微观分层裂纹。

图10 Cu-Cr-Zr合金连续挤压正压力场分布

5 绘制加工图

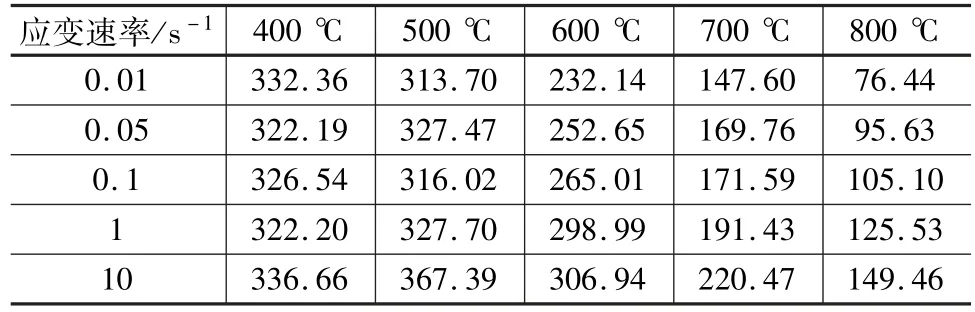

结合模拟结果和图2的合金应力变化曲线,应变量以2.8为例,统计该应变量条件下的流变应力值,如表2所示。并以表2数据为基础,绘制Cu-Cr-Zr合金的真实ln-lnσ曲线,如图11a所示。

表2 应变量2.8时Cu-Cr-Zr合金的流变应力MPa

根据Cu-Cr-Zr合金的加工图,结合模拟分析结果图可知,Cu-Cr-Zr合金在进行连续挤压时,其热加工失稳区主要出现在墩粗区、粘着区、扩展成形区的死区部位。从图11b所示的加工图可以看到:Cu-Cr-Zr合金在进行热塑性加工时,该合金热塑性加工的失稳区主要分布在450~530℃、应变速率小于0.8 s-1的范围内;而Cu-Cr-Zr合金最佳热塑性加工的应变速率小于0.04 s-1,温度范围是725~780℃。另外,通过图10所示的压力场模拟分布图可知,在粘着区,墩粗区和扩展成形区边缘区域存在较大的正压力分布梯度,结合图11b所示的加工图可知,上述三个区域边缘部位的变形体极易出现压力激变点,该压力激变点的出现可能导致分层裂纹、表层材料脱离等缺陷的产生。

图11 Cu-Cr-Zr合金应变量为2.8时的加工图

6 结论

(1)在0.01~10 s-1的应变速率和400~800℃的温度条件下对Cu-Cr-Zr合金进行热变形试验的结果表明:热塑性加工Cu-Cr-Zr合金时,随应变量的增加,材料的流变应力先快速增大,达到峰值后缓慢下降,最后逐渐趋于平稳;随着应变量的进一步加大,流变应力又出现缓慢的上升,通过Cu-Cr-Zr合金的动态DSC分析试验结果可知,该现象的产生与Cu-Cr-Zr合金的过饱和固溶体析出分解产生的第二相粒子有关。

(2)根据Cu-Cr-Zr合金的热变形试验结果和Matlab软件平台拟合曲线,分析计算建立了Cu-Cr-Zr合金热变形本构方程:

(3)利用有限元分析方法的工艺仿真系统模拟了Cu-Cr-Zr合金连续挤压时的流变速率场、温度场、等效应变场、等效应变速率、正压力场的分布状态,并分析了各个分区的热塑性变形特征。

(4)通过Cu-Cr-Zr合金的动态DSC分析试验结果可知:温度为390℃时,Cu-Cr-Zr合金出现了吸热反应,并促使过饱和固溶体发生分解析出第二相,强化了Cu-Cr-Zr合金的高温性能。

(5)通过固溶态Cu-Cr-Zr合金动态DSC分析结果曲线图和热变形本构方程计算可知,Cu-Cr-Zr合金热变形时,其热激活过程所需的热激活能为380.52 kJ/mol。

(6)通过分析Cu-Cr-Zr合金的加工图可知:Cu-Cr-Zr合金在进行热塑性加工时,最佳热塑性加工的应变速率小于0.04 s-1,温度范围是725~780℃。而失稳区主要分布在450~530℃、应变速率小于0.8 s-1的范围内。