新型轨枕锚固机械化设备研制

2019-05-22陈广

陈 广

(邯郸中铁桥梁机械有限公司 河北邯郸 056003)

1 引言

随着铁路施工机械化水平提高,有砟轨道无缝线路铺设长钢轨和轨枕布设,普遍采用“单枕连续法”施工。

单枕连续法铺轨就是利用大型设备在线路上直接布枕并同时铺轨的施工方式[1]。具有自动化程度高、适用范围广、铺设精度高、可靠性高等优点。

单枕连续法施工前需锚固大量的轨枕,以满足铺轨机组连续作业需要。目前轨枕锚固通常采用人工锚固法,作业劳动强度大,生产效率低、且锚固质量不稳定。

为适应大型铺轨机组作业的需求,并提高轨枕锚固质量和提升机械自动化生产水平,需研制密排轨枕及标准轨排生产线,用于Ⅱ、Ⅲ、Ⅳ型轨(桥)枕的锚固,实现轨枕锚固的机械化流水作业。

2 密排轨枕及标准轨排生产线组成

在研究了国内外各种轨枕锚固和轨排生产工艺和经验的基础上,经过再创新,研制了密排轨枕及标准轨排生产线[2]。

密排轨枕及标准轨排生产线由摆枕及翻枕台位、锚固工作台位、二次翻枕台位、组装台位、吊装台位、走行系统、液压升降系统、电气控制系统等组成。各台位升降采用液压控制,运用液压同步技术,实现升降动作的同步一致[3-4]。

密排轨枕及标准轨排生产线的每个单元均根据轨枕外形尺寸做了特殊的设计。各组成单元采用独立控制操作,依靠各台位升降动作产生的高差和工作台车的往复运动,将各台位的作业流程衔接起来,完成生产的流水作业。

在作业时,轨枕经过一次翻枕机构,从正放改变为反放,并通过运枕台车运置到锚固台位,用反锚法锚固道钉,锚固后再经过二次翻枕机构,将反放的轨枕改变为正放,完成轨枕锚固的流水作业[5]。

3 新型轨枕锚固设备创新设计

3.1 一次翻枕机构

轨枕由轨枕存放场转运至生产线前方的轨枕堆垛均为正面朝上,若要采用反锚法锚固道钉,需要把轨枕翻转180°,将承轨台面朝下。

3.2 翻枕门吊存在的问题

传统轨排生产线采用翻枕门吊翻转轨枕,如图1所示,翻枕门吊存在以下问题:

图1 翻枕门吊

(1)一次只能抓取4根轨枕,运放到一次翻枕台位后,再退回轨枕堆垛处取枕,如此往复十几次才能完成一次翻枕工序,时间较长,工作效率低。

(2)由于操作室安装在翻枕门吊顶部,在抓枕时对位观察不清,操作者只能在一个位置观察对位情况,不能对轨枕及翻枕叉进行全方位观察[6]。夹枕对位时间较长,排枕不齐,操作繁琐。

(3)翻枕叉经常出现撞击、夹伤轨枕现象;影响轨枕的外观质量。

3.3 一次翻枕机构的优势

在密排轨枕及标准轨排生产线中设计了高效的一次翻枕机构,结构简单,操作方便,可实现快速翻枕的功能。具有轨枕对齐和防损伤功能,解决了翻枕门吊效率低、操作繁琐、排枕不齐、轨枕外观易损伤等问题[7]。

一次翻枕机构由定位装置、对齐机构、一次翻枕器组成,如图2所示。轨枕通过一次翻枕器时,随一次翻枕器一起转动,翻转180°,将承轨台面朝下,为反锚做准备。

3.3.1 定位装置

在摆枕托梁上设置定位装置,如图3所示。

图2 一次翻枕机构

图3 定位装置

直接用吊车上枕,一次可吊20根轨枕,依次排开,定位装置将轨枕按每4根一个间隔的规律摆放,并方便取出吊装千斤绳;快速精确地将每组轨枕摆放到指定位置,减少了人工调整的时间,降低了劳动强度,提高了生产效率[8]。

3.3.2 对齐机构

在摆枕台位两侧设置对齐机构,如图4所示。

整排轨枕上完后,启动对齐机构,可以快速精确地将整排轨枕对齐并居中。与翻枕门吊相比,降低了成本,节省了人工,提高了生产效率[9]。

3.3.3 一次翻枕器

一次翻枕器(见图5)通过链条传动带输送轨枕到翻枕叉处,与运枕台车配合进行一次翻转。翻枕叉设有缓冲胶垫,有效保护轨枕不被磕伤[10]。

图4 对齐机构

图5 一次翻枕器

采用一次翻枕器翻枕,结构简单,操作方便,翻枕速度快,生产效率高。

3.4 锚固工作台位

锚固工作台位由滚轮定位机构、锚固模板和液压升降机构组成,如图6所示。

图6 锚固台位

滚轮定位机构在轨枕侧面定位,当运枕台车将轨枕运至锚固台位处,启动液压升降机构,锚固台位升起,轨枕侧面沿滚轮定位机构快速精确地滑落到锚固模板上,使轨枕锚固孔与锚固模板道钉孔同心,采用滚轮定位,有效避免磕枕、伤枕等问题[11]。

锚固模板在轨枕承轨台处定位,锚固模板是按照轨枕承轨槽形状设计的,翻转后的轨枕承轨槽可准确嵌入锚固模板中,在螺纹道钉插入锚固孔后,模板孔圆台托住道钉,不让砂浆流出。模板下方有导向管,在道钉插入后,可保证道钉与承轨面垂直,如图7所示。这种方式可有效控制硫磺砂浆灌注量和道钉垂直度,保证轨枕锚固作业的质量和效率[12]。

图7 锚固模板和轨枕断面图

3.5 二次翻枕机构

二次翻枕机构由二次翻枕器、输送带、液压升降机构组成,如图8所示。

二次翻枕器是根据轨枕梯形端面设计而成,利用轨枕顶面与底面的宽度差,计算轨枕翻转前后的距离,通过二次翻枕器与输送带配合进行翻转,使轨枕翻转后成密贴排列,一组轨枕翻完后,液压升降机构升起,使轨枕离开输送带进行吊装。二次翻枕机构实现了快速翻枕和翻枕后轨枕密排的功能。满足了“单枕连续法”铺轨施工的要求,并降低了劳动强度,提高了生产效率[13]。

图8 二次翻枕机构

4 设备研制的技术难点、技术创新及使用对比

4.1 技术难点

(1)实现快速翻枕。单枕连续法施工前需锚固大量的轨枕,以满足铺轨机组连续作业需要。人工翻枕作业劳动强度大,生产效率低;用翻枕门吊翻枕,不易操作,且效率不高;需要能够快速翻枕的设备。

(2)锚固后的轨枕需要密排,满足存放及铺轨机组轨枕装车要求。但其它锚固设备无法做到。

(3)摆枕后,各组轨枕的间距要有一定规律,人工调整效率低、精度差,需要摆枕定位装置,确保各组轨枕按一定间隔摆放。

(4)确保摆好的轨枕两端要对齐,否则无法进行下一道的工序作业。需研发轨枕对齐机构,确保轨枕自动对齐。

(5)如何保证翻枕过程不磕伤轨枕。

4.2 技术创新

(1)研制了一次翻枕机构,结构简单,操作方便,实现了快速翻枕,提高了生产效率;并荣获了国家实用新型专利证书。

(2)研制了二次翻枕机构,利用翻枕器和输送带的速度差,实现轨枕翻转后既能密排又能散开的技术难题;此项技术已荣获国家实用新型专利证书。

(3)研制了轨枕定位装置,快速精确地将每组轨枕摆放到指定位置,并保证每组轨枕的间距相同,减少人工调整环节,提高生产效率。此项技术已荣获国家实用新型专利证书。

(4)研制了对齐机构,实现了快速精确地将整排轨枕对齐并居中,提高了生产效率。此项技术已荣获国家实用新型专利证书。

(5)研制了具有保护功能的翻枕叉,有效解决了磕枕、伤枕等问题;翻枕叉已荣获国家实用新型专利证书。

4.3 现场试验对比分析

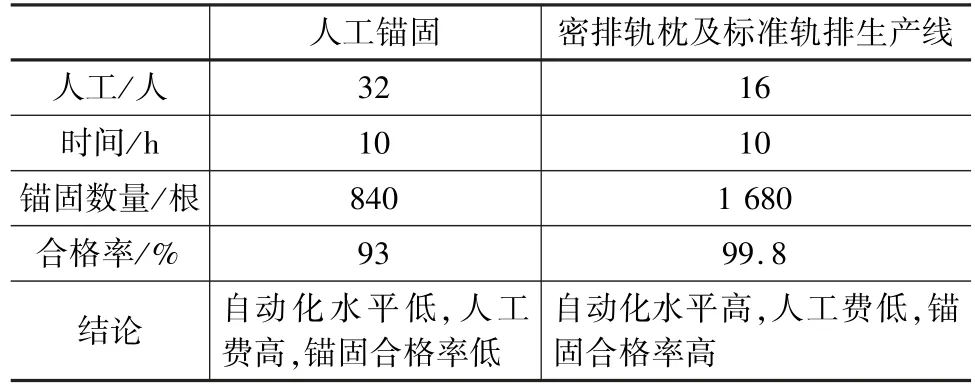

该设备已成功应用于成兰铁路项目中,通过现场试验对比,新型轨枕锚固设备与人工锚固的作业效率对比见表1。

表1 作业效率对比

可以看出密排轨枕及标准轨排生产线与人工锚固在相同时间内,密排轨枕及标准轨排生产线锚固数量较人工锚固提高两倍,人工成本减少一半,具有自动化水平高,合格率高的优势。

5 结束语

密排轨枕及标准轨排生产线运用了多项先进技术,解决了单枕连续法中轨枕锚固的多项难题,实现了锚固后的轨枕可与铺轨机直接对接的功能。新型轨枕锚固生产线应用方便快捷,自动化程度高,锚固质量稳定可靠,轨枕外观无损伤,适用于Ⅱ、Ⅲ、Ⅳ型轨(桥)枕的锚固,可满足“单枕连续法”铺轨施工要求,应用范围广,推广前景广阔。