渔轮机舱无线智能监控系统设计

2019-05-21叶高文

叶高文

(厦门海洋职业技术学院,福建 厦门361100)

当前,国内在大型的集装箱等船舶方面的自动化合信息化程度较高,发展较快。但对于渔轮来说,自动化程度和信息化的发展还是比较慢,尤其是对渔轮的机舱自动化监控而言,还基本是个空白。由于渔轮机舱容积小、温度高、噪音污染严重、工作条件差,容易引发耳聋、高血压等疾病。为改善船员工作环境,使船员能在集控室或机舱控制室及时获取设备运行情况,亟需一套可靠度高、实时性强且成本适宜的监测系统[1]。

目前,船舶机舱监控系统主要是基于现场总线技术,如LonWorks、Profibus、CAN 总线等[2]。但随着无线通信技术(Wi-Fi、GPRS、蓝牙、Zigbee 等)的发展,无线监控系统具有特有的优点,如:1)无需布线或布线很少;2)功耗低;3)扩展方便等[3-5],使得无线监控技术越来越多地应用于船舶监控领域[6]。鉴于GPRS 技术传送距离远等特点[7],以及渔轮机舱监控系统要求能承受船舶上的各种电源波动、环境温度变化、振动、腐蚀及电磁干扰条件[8],本项目监控系统采用GPRS 无线通信技术和云技术进行设计。

1 整体系统设计

渔轮机舱监控主要包括电控系统中的发电机、柴油舱以及辅助设备机舱通风机、淡海水压力装置、油水分离器、辅助日用油柜、各类泵组、海底阀箱等,以及不同机组中所监测的内容,所需监测信息可以分为开关量和模拟量两大类。本文因篇幅有限,主要以机舱主机冷却水温度(模拟量)监控为对象进行设计,其余诸如压力、液位、油液粘度等参数,只要增加传感器接入即可。

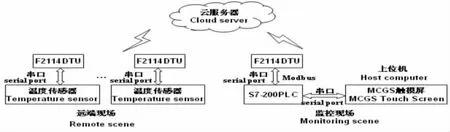

整个系统结构见图1,包括现场温度等传感器、GPRS 无线数传终端F2114DTU、云服务器、S7-200PLC 及监控触摸屏等。其中,GPRS 无线数传终端DTU 把采集到的传感器数据通过GPRS 网络传到云服务器,然后在云服务器里使用VC_demo(数据转发)软件发送给PLC 端的DTU, 本端DTU 数据透传给PLC 设备,后通过串口发给上位机触摸屏,完成数据上传,下发则沿着相反路径进行,最后将数据发给远端DTU。

图1 无线监控系统结构图

2 GPRS 无线传输通信系统

2.1 GPRS 无线数传模块DTU

无线通信数据传输模块采用厦门四信通信科技有限公司的F2114GPRS 模块。F2114GPRS 模块是一种物联网无线数据终端,利用公用蜂窝网络为用户提供无线长距离数据传输功能。该产品采用高性能的工业级32 位通信处理器和工业级无线模块, 以嵌入式实时操作系统为软件支撑平台,同时提供RS232 和RS485(或RS422)接口,可直接连接串口设备,实现数据透明传输功能;低功耗设计;提供5 路I/O,可实现数字量输入输出、脉冲输出、模拟量输入、脉冲计数等功能。本模块支持EGSM900/GSM1800MHz 双频, 可选GSM850/900/1800/1900MHz 四频, 支持GSM phase 2/2+, 支持GPRS class 10,可选class 12。以下为表述方便,将现场传感器端的F2114GPRS 模块定义为DTU1,将本地监控室PLC 端的F2114GPRS 模块定义为DTU2。

2.2 DTU 无线数传模块与传感器硬件连接

SBWZ 热电阻温度变送器是现场安装式温度变送单元。它采用二线传送方式(两根导线作为电源输入, 信号输出的公用传输线), 将热电阻信号变换成与输入电信号或被测温度成线性的4~20 mA 的输出信号, 变送器可以安装于热电阻的接线盒内与之形成一体化结构。本温度传感器将0~200 ℃转换成线性的4~20 mA 的电流输出信号。

现场前端的温度传感器为2芯接线,电压12~24 V,与传感器端无线通信数据传输模块F2114DTU ( 即 DTU1) (ID:00000001)接线,如图2。DTU1 与温度传感器共用24 V 电压,温度传感器通过把温度值转换成4~20 mA 的电流值, 输出到DTU1的模拟量端口IO4/IO5 上, 当设备接收到采集指令时,会将IO 口的数据,通过运营商网络,上传到云服务器。云服务器内部开启demo 软件,监听任意端口,来接收DTU1 的数据,并且通过内部的转发规则,把接收的数据发往远端的DTU2 上,通过RS485/RS232 透传到PLC,完成采集数据的回传。

图2 F2114GPRS 模块(DTU1)与温度传感器接线图

2.3 腾讯云服务器配置

云服务器 (Cloud Virtual Machine,CVM) 为用户提供安全可靠的弹性计算服务。只需几分钟,用户就可以在云端获取和启用CVM,来实现个性化的计算需求。随着业务需求的变化,用户可以实时扩展或缩减计算资源。CVM 支持按实际使用的资源计费,可以为用户节约计算成本。使用CVM可以极大降低开发的软硬件采购成本,简化IT 运维工作。

腾讯云CVM 提供了在云中的可扩展的虚拟计算资源,允许用户选择多种操作系统来启动CVM实例,并加载到用户自定义的应用环境。后续随着业务量的变化,用户还可以随时调整自己的CVM规格。用户可以使用控制台、命令行或SDK 等多种管理工具来启动、监控或终止自己的实例。

本项目腾讯云服务器主要配置如下:

1)主机名称为u672au547du540d;

2)服务器ID 为92129176-3e3c-4307-871a-4cd377b781e1;

3)实例规格为标准型S2?|?S2.SMALL1;

4)服务器硬件配置(操作系统为Windows Server 2008 R2 企业版SP1 64 位,1 核CPU,1G 内存,公网带宽1Mbps);

5)所属网络为vpc-2yj8subn?(Default-VPC?| 172.16.0.0/16);

6)公网IP 为203.195.242.148;私网IP:172.16.0.7。

在本系统里,云服务器的主要作用是提供公网IP 地址,让DTU 可以通过运营商网络,找到云服务器的地址,从而连接到本地的demo 软件。本地的demo 软件是用来接收DTU 的数据,根据transfer文档里面的转发规则,对相应的DTU 做数据互传。

2.4 DTU 无线数传模块系统配置

用户必须到移动营运商为每个DTU 申请SIM 大卡,开通无线数据传输服务,将SIM 大卡插入DTU,DTU 方能接入GPRS 网络。

DTU 模块使用IP MODEM 软件方能进行参数配置。DTU 通过RS232 串口线或RS232-485 转换线把IP MODEM 和PC 连接。本项目以温度传感器为例,对DTU1(传感器端,ID:00000001)和DTU2(PLC 端,ID:00000002)的参数进行配置。

1)DTU1 的参数配置。(1)中心服务器:主中心服务器公网IP 为203.195.242.148;端口为9030,备份中心服务器IP 和端口与主中心服务器一样。(2) 工作参数: 工作模式为PROT 模式, 波特率9600bps,设备SIM 号码15710666956,设备ID 为00000001。(3)MODBUS 设置:启用设备MODBUS网络RTU 功能,设定该DTU 的设备地址为1。(4)接口设置:模拟量端口均设置为一次性采集,数字量工作模式设置为输出模式。

2)DTU2 的参数配置。(1)中心服务器:主中心服务器公网IP 为203.195.242.148;端口为9030,备份中心服务器IP 和端口与主中心服务器一样。(2)工作参数:工作模式为PROT 模式,波特率9 600 bp·s-1,设备SIM 号码15710607632,设备ID00000002。(3)MODBUS 设置:不启用设备MODBUS,设定该DTU 的设备地址为1。(4)接口设置:模拟量端口均设置为一次性采集,数字量工作模式设置为输出模式。

参数设置好后,下载到DTU 后,重新上电即可。

3 PLC 控制系统设计

3.1 PLC 与DTU 硬件连接

考虑渔轮比较恶劣的工况,PLC 采用西 门 子S7-200PLC (CPU224XP)[9], DTU2(00000002) 通过RS485/RS232 与西门子S7-200PLC 的Port0 连接如图3。DTU2 由西门子S7-200 上面直接供电,输入电压为24 V, 上位机触摸屏通过RS485/RS232 与PLC 通信。当设备DTU2 连接上云服务器后,在demo 软件里,将相应的采集指令通过内部中转, 转发到DTU1上,实现采集指令的下发。

3.2 DTU 与MODBUS 协议

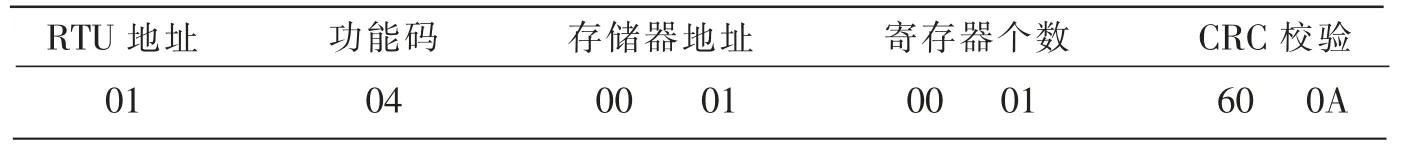

DTU 无线数传模块支持MODBUS 协议。其中模拟量输入MODBUS 通信格式见表1。

其数字量输出高电平MODBUS 通信格式见表2。

图3 F2114 模块(DTU2)与PLC 连接图

表1 模拟量输入MODBUS 通信格式

表2 数字量输出MODBUS 通信格式

PLC 根据此协议使用MODBUS 通信指令进行读写数据。

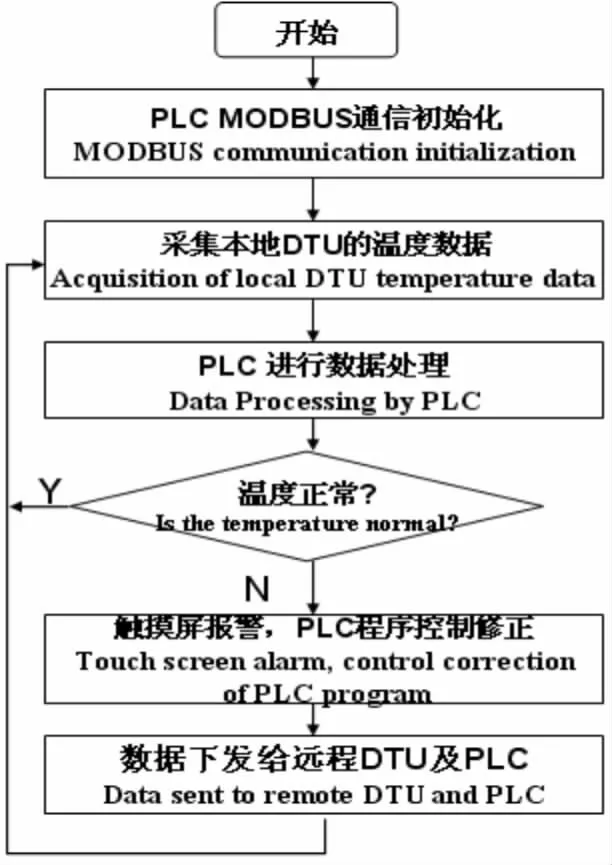

3.3 PLC 程序设计

以主机冷却水温度采集为例,PLC 程序控制流程图如图4。

PLC 使用MBUS_CTRL 指令初始化,使用MBUS_MSG 指令进行数据读写。

DTU 采集上来的温度等数据必须进行数据转换处理。DTU 的采集值和电流关系为:

实际电流=(3.3/1 023)* 采集值/150*1 000

传感器温度与电流的线性关系:0~200℃对应4~20 mA, 由此可得上位机温度与采集值的关系。

PLC 修正程序采用模糊智能控制系统。将冷却水温度偏差和温度偏差变化率先模糊化等级为七级,即{NB NM NS ZO PS PM PB}。采用三角隶属函数,通过借鉴经验知识,确定一套模糊推理规则,最后解模糊,输出控制量, 通过DTU 无线终端及云服务器, 下发给远程现场DTU, 进而控制现场PLC,对冷却泵进行控制。现场水温传感器通过反向渠道,反馈回远程PLC,形成闭环控制。

图4 冷却水温度控制流程图

4 上位机监控系统设计

考虑到渔轮等小型船舶的参数量,本项目监控系统人机界面采用北京昆仑通态的TPC7062KX 触摸屏,组态软件采用MCGS7.7 嵌入版。因篇幅限制,以主机冷却水温度采集为例,实际测试监控界面如图5。

图5 主机冷却水监控界面

此外,MSGS 监控界面可以根据用户需求,很方便地增加诸如报警和历史数据查询等功能。

5 结语

本系统经过轮机实训室现场实测, 完全可以实现将机舱的温度等传感器数据采集到远端的触摸屏上位机,也可以实现上位机对现场DTU 的下发数据控制,达到课题预期目的。本项目系统的上位机如果采用组态王7.5sp1 组态软件的话,就可以和用户手机APP 进行通信,用户可以很方便的在手机上看到系统相关的参数。该技术有望应用于我国近海及远洋渔轮的机舱远程监控,也可应用于国内江河中小型船舶的机舱监控。未来可通过增加与驾驶等相关系统的通信模块,就可以构建一个渔轮的综合远程监控系统。对提高我国渔轮的自动化作业水平具有一定的推动作用。