壳聚糖-F27软模板法制备孔结构可调的氮掺杂纳米介孔碳球

2019-05-21王贤书谢仁权潘红艳

王贤书,吴 红,谢仁权,潘红艳,林 倩

(1.贵州大学化学与化工学院,贵阳 550025;2.贵州中医药大学药学院,贵阳 550025)

1 引 言

介孔碳纳米材料是近年来纳米材料科学研究的热点,因其独特性能而备受关注。介孔碳材料不仅具有比表面积大、孔容大和孔径可调的特点,而且介孔碳材料的表面易官能化、具有独特的生理化学性质和生物相容性的特点,广泛地应用于生物传感器、药物/基因传递、燃料电池、超级电容器和锂电池等方面[1-2]。

由于缺乏适当的合成方法来构造一定结构、亲水性和分散性能的介孔碳材料[3],使得介孔碳纳米材料在生物医药领域的应用一直受限。近年来,研究者们一直致力于介孔碳纳米材料的合成,最早制备介孔碳的方法是两步硬模板法,此法需要预先合成有序无机介孔硬模板,然后将碳源浸入模板剂孔道中,最后碳化并除去模板得到介孔碳材料[4]。制备过程不仅繁琐,且耗时、合成周期长、成本较高,而且制得的介孔碳具有不规则的形态和很大的粒径尺寸,负载药物后不容易被细胞摄取与内吞[1],更重要的是,所得到的介孔碳颗粒具有固有的疏水性很难在溶液中分散因而限制了介孔碳的应用[5-6]。为了克服两步硬模板法繁琐步骤,近年来,Fang等[7]用软模板法,以F127为模板,酚醛树脂为碳源,采用水热合成技术制备了纳米碳微球。合成出的的介孔碳具有多种空间对称性、孔道开阔且大大改善了物质的传输等特性,但软模板法碳源采用的低分子量酚醛树脂需通过多步有机反应合成,制备过程对人体或环境产生不利影响,其亲水性和分散性问题需通过后序处理才能得到完善[8]。大多数介孔碳材料的表面疏水且相对惰性,活性位点有限,这使得其应用范围受到限制[9],大量的研究表明,氮原子的掺杂(包括原位氮掺杂和后处理氮掺杂)[10]方法可有效改善碳材料亲水性和分散性。因此,含氮介孔碳材料(nitrogen-doped mesoporous carbon, NMC)的制备具有重要的意义。

壳聚糖是一种含有较高C(43.12wt%)和N(7.69%)含量的生物质多糖[11],为此,本文提出以壳聚糖同时作为碳源和氮源,利用壳聚糖结构中本身含有氨基通过碳化后形成的氮掺杂碳材料提高材料的电子结构和润湿性[12],采用F127作为模板剂用软模板法制备氮掺杂介孔碳材料,一方面解决目前酚醛树脂作为碳源在制备环节中对人体和环境造成的危害,另一方面采用软模板法[13]免除了除硅这一繁琐的步骤,采用喷雾干燥技术制粒、碳化制备出氮掺杂纳米介孔碳球材料并通过TG、FTIR、TEM、BET、XRD和XPS对氮掺杂介孔碳材料的组成和结构进行了表征分析,系统考察了模板剂用量对介孔碳材料NMCs孔结构和氮含量的调控。

2 实 验

2.1 原 料

两亲性三嵌段共聚物F127(Mw=12600, EO106-PO70-EO106,美国Sigma-Aldrich公司);壳聚糖( 脱乙酰度≥95%,粘度100~200 mPa·s),阿拉丁试剂公司;冰醋酸,上海国药集团化学试剂有限公司;无水乙醇,分析纯,上海国药集团化学试剂有限公司),实验室用水为去离子水。

2.2 氮掺杂介孔碳纳米粒(NMCs)的合成

6 g壳聚糖于40 ℃下溶于5%醋酸水溶液制备2%的壳聚糖溶液。分别取1~6 g三嵌段共聚物F127于40 ℃条件下溶于100 mL乙醇溶液,将该溶液加入至壳聚糖溶液中混合60 min。室温下放置24 h后,混和溶液采用喷雾干燥器(BUCHI B-290,BUCHI 公司,瑞士)进行干燥,于进风温度为170 ℃,进料流量为3.5 mL/min条件下制备得到粉末样品,将喷雾干燥得到的粉末放入管式炉中在氮气条件下焙烧,焙烧条件为:室温下以升温速率为2 ℃/min到410 ℃保温2 h,然后以升温速率为5 ℃/min升至900 ℃焙烧2 h得到氮掺杂的介孔碳材料记为NMCs-6-1,NMCs-6-2,NMCs-6-3,NMCs-6-4,NMCs-6-5和NMCs-6-6。

2.3 表征方法

N2吸附-脱附测试是在美国Micromeritics公司ASAP2460比表面与孔隙分析仪上进行,分析前先将样品在200 ℃下真空预先脱气6 h,在77 K下测定样品的吸附-脱附等温线。采用Barrett-Emmer-Teller法计算得到比表面积(SBET);由等温吸附分支采用Barrett-Joyner-Halanda(BJH)模型计算孔容(VBJH)和孔径(DBJH),其中孔容以相对压力P/P0=0.975处的吸附量计算。采用美国德国Netzsch STA 449C型热分析仪对F127、壳聚糖CTS及二元元体系喷雾中间产物CTS-F127进行热解过程分析表征。温度范围为室温~900 ℃,升温速率为5 ℃/min。采用美国Thermo Fisher Nicolet IS50型傅立叶变换红外光谱谱仪对醋酸溶解的壳聚糖、F127和二元体系喷雾制备的中间产物CTS-F127及二元体系制备的产品介孔碳材料Nmcs进行基团表征分析。采用德国Bruker D8 Advance 型X射线衍射仪对氮掺杂介孔碳材料的晶化状况进行表征。测试条件为:采用Cu靶Kα辐射,入射波长λ=0.154060 nm,扫描角度范围2θ=5°~80°,电压40.0 kV,电流40.0 mA,扫描速度0.5°/min,扫描步长0.002°。采用Hitachi H800型透射电镜分析介孔碳形貌,加速电压为200 kV。采用美国Thermo Scienftic Escalab 250XI型X射线电子能谱对氮掺杂介孔碳材料的原子结合态进行表征分析。测试条件:Al Kalph 辐射源,测试能量1486.8 eV,测试光斑直径500 μm,测试管电压15 kV,管电流10 mA,分析室本底真空2×10-9mbar。校正:用C1s 284.8 eV为准来进行峰位校正。样品的元素分析采用德国Elementar公司的Vario EL Ⅲ仪器进行测定。

3 结果与讨论

3.1 热重分析及碳化温度的确定

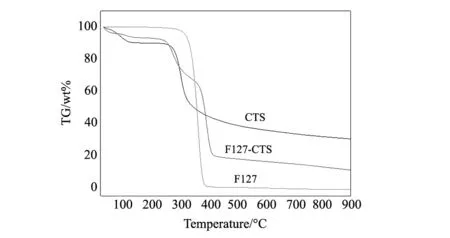

图1是模板剂F127、壳聚糖CTS以及以壳聚糖为碳源和氮源、F127为模板剂通过喷雾干燥法形成的CTS-F127复合物的TG曲线。由图1可知,模板剂F127在400~420 ℃,失重约99.6%,该显著变化是F127的降解所致[14],因此确定了有机复合物在410 ℃保温2 h的碳化条件。壳聚糖CTS在420 ℃时失重56%;在800 ℃时剩余物的质量分数为31.9%,表明在该温度以后骨架炭逐渐形成。复合物CTS-F127样品在420 ℃的失重为77.61%,此失重主要来源于F127的分解和壳聚糖的热分解,因此,在该样品焙烧时,选择410 ℃保温2 h以去除F127。在600 ℃时剩余物的质量分数为16.46%,为壳聚糖进一步热解碳化,形成骨架C,在高温度区域TG曲线趋于平缓,表明壳聚糖基本碳化完全,Andrzej等[15]指出,碳化温度升高,材料的氮含量会降低,为了获得较高的氮含量,同时保证材料较高的碳含量和石墨化程度,选择在900 ℃进行碳化。鉴于此,将制备样品的碳化温度设定为:以升温速率为2 ℃/min升至410 ℃焙烧2 h主要发生模板剂F127的分解;之后以5 ℃/min的升温速率升至900 ℃,并保持3 h得到碳材料。碳化结束后,管式炉中的样品自然降至室温。

图1 壳聚糖CTS、F127及壳聚糖CTS-F127复合材料的TG曲线Fig.1 TG curves of CTS, F127, CTS-F127

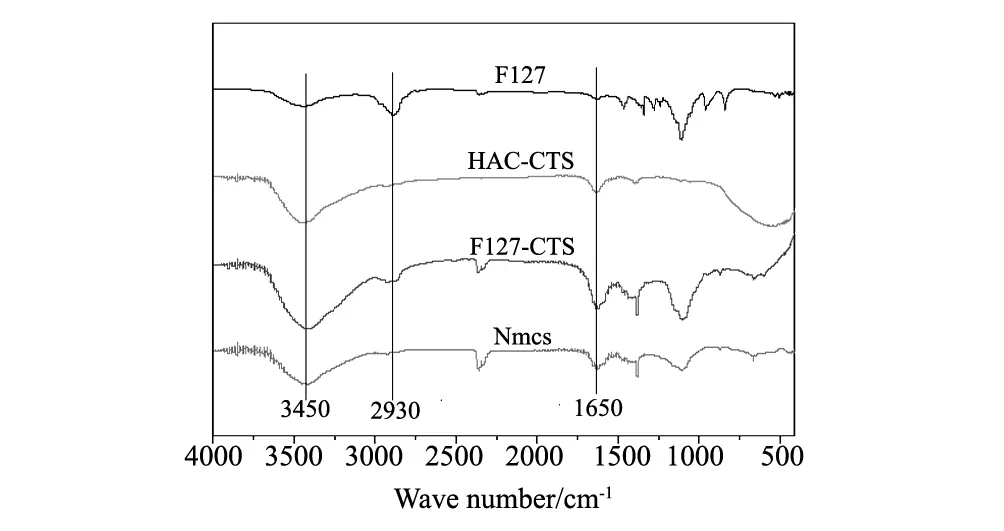

图2 壳聚糖CTS,醋酸溶解壳聚糖HAC-CTS,复合物F127-CTS和介孔碳NMCs的红外光谱Fig.2 FT-IR spectra of CTS, HAC-CTS, F127-CTS and NMCs

3.2 壳聚糖-F127相互作用研究

图2为壳聚糖CTS,醋酸溶解后的壳聚糖HAC-CTS,两者复合物F127-CTS和二元体系制备的的介孔碳NMCs和红外光谱,由图可见,HAC-CTS、F127-CTS及NMCs均在3450 cm-1和2930 cm-1附近分别出现O-H/N-H和C-H伸缩振动峰;在1650 cm-1和1385 cm-1处出现了N-H变形振动吸收峰[16-17],吸收峰的强度有较大的差异,表现在HAC-CTS的N-H变形振动吸收峰较弱,而F127-CTS及NMCs的吸收峰强度明显变强,表明醋酸溶解后的壳聚糖中氨基处于较稳定的游离状态,而加入模板剂F127后,壳聚糖中的氨基活性明显增强,F127与壳聚糖之间形成了较为稳定的氢键作用,实现分子间的自组装,高温焙烧脱除模板剂后产生介孔空隙。

3.3 介孔碳材料的孔结构分析

3.3.1 N2吸附-脱附分析

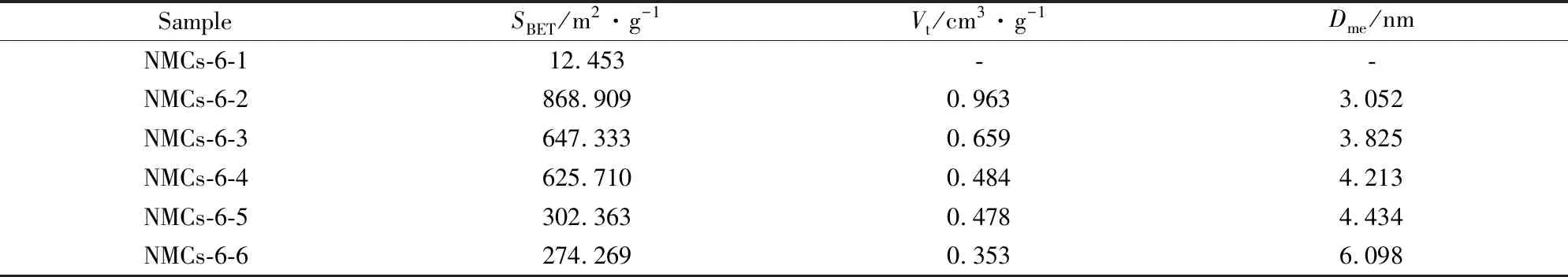

图3 显示了碳源和模板剂不同比例合成的介孔碳材料的氮气等温吸附脱附曲线(a)和孔径分布曲线(b)。相应的孔结构数据如表1所示。由图及表可见,在相对压力P/P0≥0.4后,其中五个样品的N2吸附等温线都有回滞环,说明这些材料均含有介孔[18]。其中样品NMCs-6-2的滞后回环最大,相应的介孔孔容最大;样品NMCs-6-5的滞后回环最小,相应的介孔孔容最小。NMCs-6-1样品由于模板剂添加量过少未能形成介孔碳结构,因而没有回滞环出现。孔径分布图显示也反映了样品NMCs-6-1材料没有孔径分布,其它五个样品材料具有较窄孔径分布的,约为3.05~6.09 nm之间,随着模板剂F127的增加,平均孔径呈现增大的趋势,主要是在壳聚糖-F127溶液体系中,模板剂F127的量增加后,体系中F127的浓度增加,形成的F127胶束增大,所以制备的介孔碳材料的孔径向增加的方向迁移,因而模板剂用量可有效地调节介孔碳材料的孔径分布。表1中表明了介孔碳材料的比表面积和孔容的数据变化有一定的规律,表现为随着模板剂F127的增加,比表面积和孔容先增大后减少,当模板剂添加量为2 g时,达到最大值,分别为868.9 m2·g-1和0.963 cm3·g-1。而且随着模板剂的增加,孔径从3.05 nm 增加到6.09 nm,表明碳源和模板剂不同比例可以有效调节介孔碳材料的孔径分布。

图3 不同模板剂添加量条件下制备的介孔碳材料的N2吸附-脱附线(a)和孔径分布图(b)Fig.3 N2adsorption-desorption isotherms(a) and pore size distributioncurves(b) of the NMCs under different dosage of template agent

SampleSBET/m2·g-1Vt/cm3·g-1Dme/nm NMCs-6-112.453--NMCs-6-2868.909 0.9633.052NMCs-6-3647.3330.6593.825NMCs-6-4625.7100.4844.213NMCs-6-5302.3630.4784.434NMCs-6-6274.2690.3536.098

3.3.2 XRD图谱

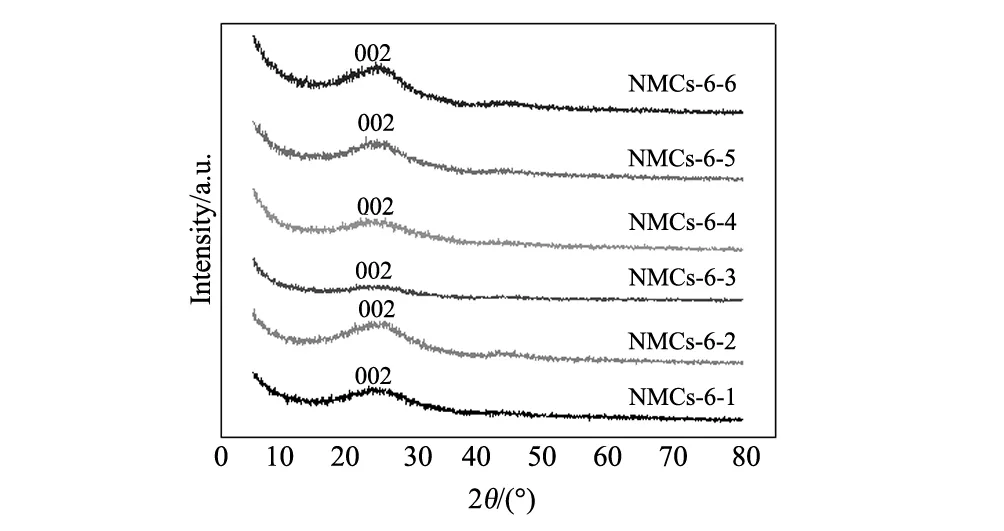

图4 为介孔碳材料的XRD分析结果,结果显示介孔碳材料在2θ为23°出现了较宽的衍射峰,为无定形碳材料的002衍射峰,表明碳材料具有无定型结构[19]。由此可见,壳聚糖基二元体系软模板制备的氮掺杂介孔碳材料是一种无定形结构的碳材料。

3.3.3 TEM照片

图4 氮掺杂介孔碳材料的XRD图谱Fig.4 XRD patterns of N-doped mesoporous carbon materials

图5 为掺杂介孔碳NMCs-6-2纳米碳材料的TEM照片。从图中可以看出,介孔碳具有发达的孔隙结构,以不规则的蠕虫状排列,孔道特征为典型的蠕虫状,该结果与XRD(图 4)分析和孔径分布图谱(图2b)相符。a、c图显示了样品NMCs-6-2的TEM照片,发现产物具有球形结构,尺寸大小约为300~400 nm。b、d图显示微球状的介孔碳材料有着清晰均一的孔道。可见, 利用壳聚糖和F127软模板喷雾干燥法制备出的是蠕虫状孔结构的无定形纳米介孔碳球材料,因为介孔碳材料具有较大的比表面积和发达的孔隙结构,而且具备的孔道和纳米尺寸的球形结构可在药物传递方面进行应用。

图5 介孔碳材料NMCs-6-2的TEM照片Fig.5 TEM images of the NMCs-6-2

3.4 介孔碳材料的组成分析

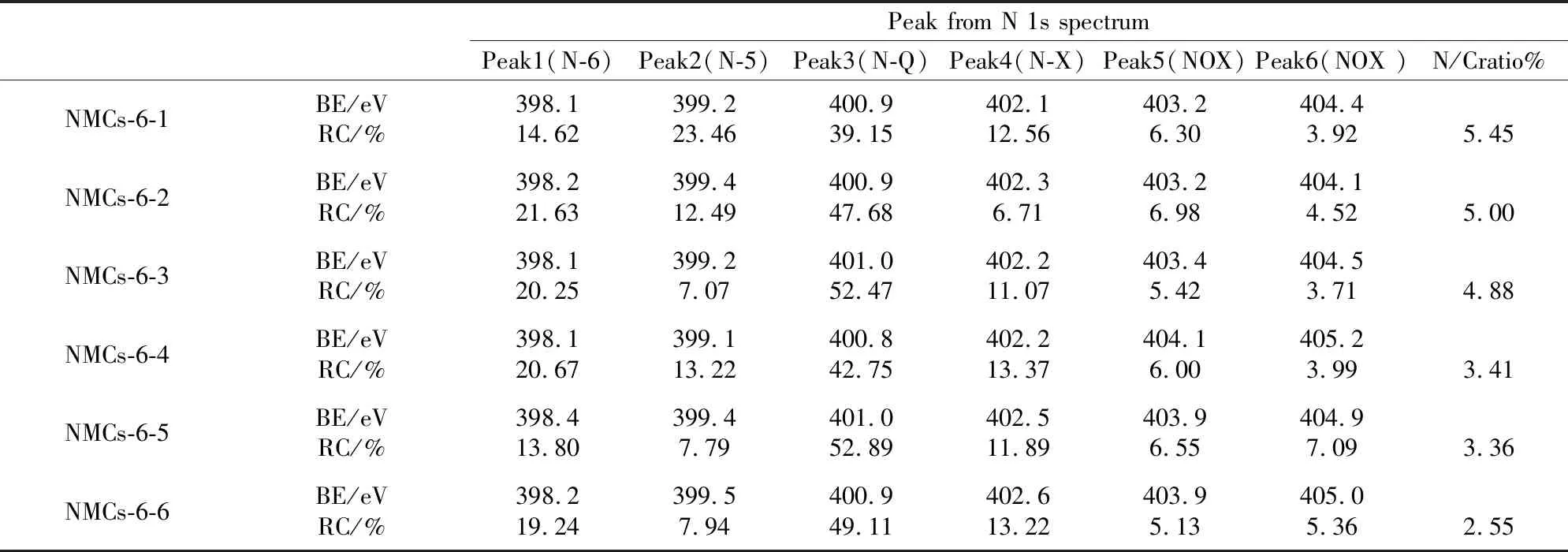

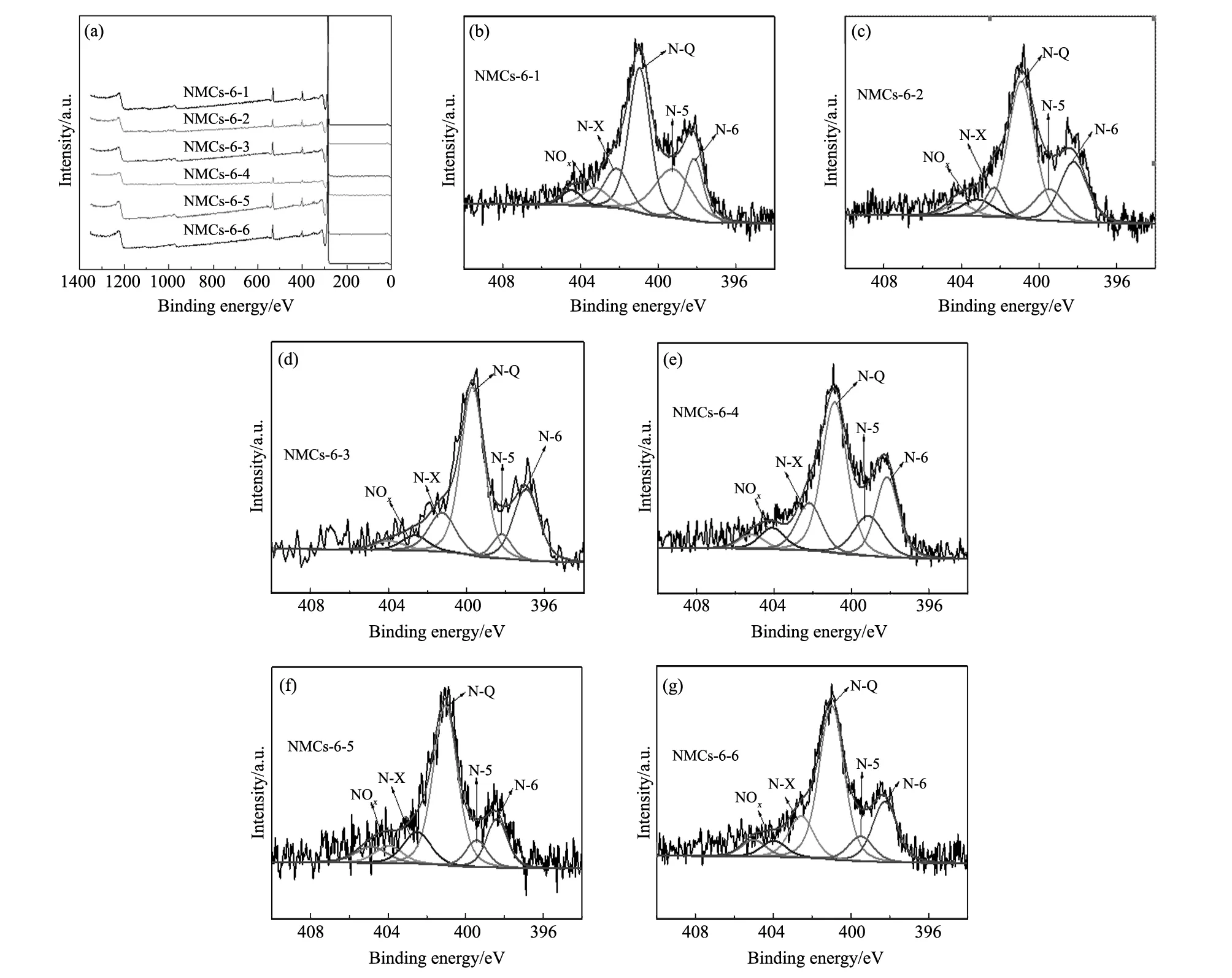

表2 氮掺杂介孔碳材料NMCs的XPS N1s光谱拟合Table 2 XPS fitting data of N1s for the NMCs obtained

图6(a)为氮掺杂介孔碳材料的XPS全谱图,由图可见,样品在532.61 eV,400.97 eV,284.82 eV出现了三个能谱峰,分别对应于O、N和C元素,未发现其他元素的存在,说明样品不含其他杂质,而且碳球含有丰富的C和少量的O、N元素,进一步说明介孔碳材料是由丰富的碳质组成的。图6(b~g)对N1s光谱进行分峰,按以上六个图,N1s光谱被拟合成四个峰,每个峰面积及其对应的结合能列于表2,它显示了这六个峰结合能在398.2 eV、399.2 eV、400.9 eV、402.2 eV 、403.90 eV和405.0 eV这些位置,归属于吡啶氮(Pyridinic nitrogen, N-6)、吡咯氮(Pyrrolic nitrogen, N-5)、季铵氮(Quater nary nitrogen, N-Q)、吡啶-N-氧化物(Pyridinic-N-oxide, N-X)和氮的氧化物(nitrogen oxides,NOX )[12,20]。同时,季铵氮的XPS峰强度较强,可推测出碳表面的更多的氮原子以 N-Q 形式掺入到石墨层结构,而少量的氮原子以吡啶-N-氧化物形式存在石墨层边缘。这六个样品的N/C比例按照以下顺序,NMCs-6-1>NMCs-6-2>NMCs-6-3>NMCs-6-4>NMCs-6-5>NMCs-6-6,研究表明NMCs-6-1样品含有较高含量的氮元素,归因于制备过程中当模板剂含量较少时,F127中的氧原子与壳聚糖中存在的氨基的氢键作用较弱,焙烧过程中氨基随着F127模板的去除的量少,因而保留在碳骨架中的氮元素量较大。

图6 NMCs的XPS能谱 (a)XPS全谱;(b~g) N1s光谱Fig.6 XPS spectra of the NMCs (a)XPS survey;(b-g)N1s spectra

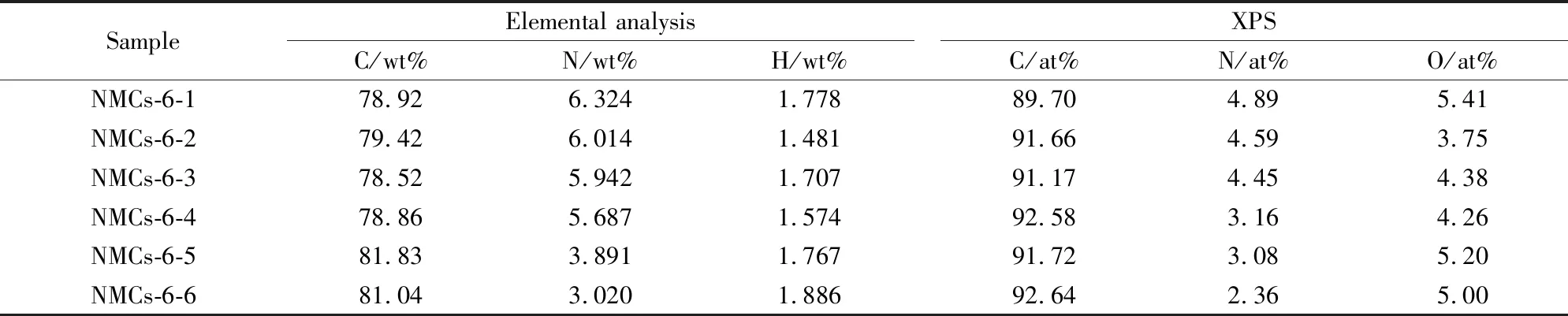

Sample Elemental analysisC/wt%N/wt%H/wt%XPSC/at%N/at%O/at% NMCs-6-178.926.3241.77889.704.895.41NMCs-6-279.426.0141.48191.664.593.75NMCs-6-378.525.9421.70791.174.454.38NMCs-6-478.865.6871.57492.583.164.26NMCs-6-581.833.8911.76791.723.085.20NMCs-6-681.043.0201.88692.642.365.00

表3的元素分析结果表明掺氮介孔碳材料的C、N和O元素的百分含量,结果表明碳材料的表面含有丰富的元素,主要是C元素,而且壳聚糖原料通过热解后氨基上的氮被保留在介孔碳材料上,制得的六个介孔碳材料样品的氮含量从3.020%到6.324%,而且掺氮介孔碳材料NMCs-6-1样品的氮含量达到一个最大值6.324%,虽然元素分析法和XPS测定的元素含量结果有一些细微的差别,但是两者测试结果具有较好的一致性。由表3的元素分析结果和XPS分析结果表明,壳聚糖因为具有较高的碳和氮含量,以它为前驱体制备的氮掺杂介孔碳材料含有丰富的N元素,因此壳聚糖作为前驱体是适宜的。

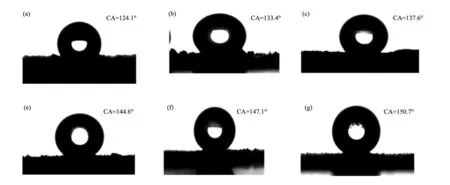

3.5 氮掺杂介孔碳材料亲水性能的测试

通过测量水滴在材料表面的接触角可判定材料的亲水性和疏水性能,接触角越小表明了亲水性能越好,因此研究不同模板添加量制备的N掺杂介孔碳材料的润湿性和亲水性,不同碳源/模板比例制备的掺氮介孔碳材料NMCs-6-1,NMCs-6-2,NMCs-6-3,NMCs-6-4,NMCs-6-5和NMCs-6-6 对水的接触角如图7所示,从图7中可以看出,模板剂比例越大制备的介孔碳材料由于较少的氮含量因而表现出较大的接触角。氮碳比从2.55%增加到5.45%后介孔碳材料表面与水的接触角从150.7°减少到124.1°,研究表明氮的引入增强了介孔碳材料表面的亲水性,主要由于氮掺杂引入了C-N极性键所致[21-22]随着氮含量的增加,掺氮介孔碳材料对水的接触角不断减少,材料表面亲水性增强。当碳源/模板剂比例为6∶1时,其接触角降低到124.1°,但还未达到亲水材料的要求,需要进一步的进行改性研究。

图7 水与氮掺杂介孔碳材料表面的接触角(a)NMCs-6-1;(b)NMCs-6-2;(c)NMCs-6-3;(d)NMCs-6-4;(e)NMCs-6-5;(f)NMCs-6-6Fig.7 Contact angles of water droplets on the surface of Nmcs

4 结 论

本文以壳聚糖为碳和氮的前驱体,F127为模板剂,采用软模板法结合喷雾干燥和直接碳化技术成功地制备了掺氮的纳米介孔碳球形材料,孔径分布在3.05~6.09 nm之间进行调控,介孔碳材料的颗粒尺寸小,约300~400 nm,具有较高的比表面积和可调的孔容,采用原位氮掺杂技术制备的氮掺杂碳材料含氮量高达6.324%,氮的含量可通过改变模板剂的用量进行调控,而且通过润湿角测定实验,掺氮后介孔碳材料的接触角随着氮含量的增加接触角变小。这种原位氮掺杂技术采用生物质碳源壳聚糖使用一步法绿色合成工艺路线,缩短了材料的制备周期,降低了成本同时减少了实验制备过程中试剂对人体和环境的不利影响。该方法制备的氮掺杂纳米介孔碳球材料在生物医学领域的应用正在进行中。