半潜起重平台双吊联合吊装方式对比

2019-05-20王金光徐立新ZHOUJoeINDRADatta

王金光,徐立新,胡 琦,ZHOU Joe,黄 凯,INDRA Datta

(1. 招商局集团海洋工程技术中心,江苏 海门 226116;2. OOS International B.V, Serooskerke, 荷兰 4353ZG)

0 引 言

据统计,当前全球有超过7000个海工平台,其中约有1000个4000t以上的老旧平台需拆解,海上拆解业务的市场空间非常广阔。全球海上重型起重机一直处于供不应求的状态,目前正在运营的半潜起重平台(Semi-Submersible Crane Vessel, SSCV)大部分建造于20世纪90年代以前且数量较少,通常处于满负荷(甚至超负荷)运行状态。对此,我国的海工企业在国家有关政策的指引下,正积极制订海洋工程超大型起重系统制造计划。国内外相关院校和海工企业加强了对半潜起重平台起吊作业的研究:何强[1]以我国南海荔湾3-1气田Spar平台为研究对象,对Spar平台上部模块在起吊和就位过程中与起重船的耦合运动响应进行分析研究;CLAUSS等[2]详细论述海上重吊起重的各种限制条件;XU[3]开展与海上安装相关的模型试验和数值模拟。本文在已有研究成果的基础上,对正在研发的半潜起重平台“Zeelandia”的双吊联合吊装作业进行分析。

1 国内半潜起重平台的发展

1) 中集来福士建造的半潜起重生活平台“OOS Gretha”型长137.75m,型宽81m,型深39m,最大可变甲板载荷7070t,配有DP3动力定位系统。该平台采用无横撑非对称主船体结构,配有2台1800t重型甲板起重机,具有双机联合起吊功能;配有气动排压载水系统,可快速调载,以配合完成起重作业。

2) 招商局重工建造的深水大型半潜起重平台配有2台2200t起重机,总起重能力达到4400t,作业水深1500m,配有DP3动力定位系统和伸缩补偿系统等,主要用于拆卸深水废旧海底结构、地基、系泊设备和钻井平台等。

3) 大船重工设计的 DSCU12000型半潜起重平台配有 2台大型全回转式起重机,最大起重能力达到12000t,采用动力定位技术和快速调载系统。

4) 招商局重工正在研发的Zeelandia平台配有2座起重能力为12500t的重吊,两吊间距为112m,宽敞的甲板设计有助于安放和运输超大型工程模块。该半潜起重平台适合在深水、恶劣海域(甚至是冰区)进行拆装工作,其无横撑结构可大大降低运输过程中的燃料消耗。

2 双吊联合回转作业

从国内半潜起重平台的发展历程来看,国内半潜起重平台的研发能力和建造水平在不断提高,功能在不断完善,并引入了全新的设计理念。传统的半潜起重平台通常需与运输船共同作业来完成大模块的吊装作业(见图1),而最新研发的平台除了具备更强的起重能力以外,其配备的全回转吊还可将超大型货物转移并放置到平台甲板上,从而实现老旧平台拆解、起吊和运输的一站式服务。

双吊联合回转作业对半潜起重平台的设计提出了更大挑战,其主要影响因素包括:

1) 吊物。双吊联合作业直接受到货物的质量、尺寸和吊点距离等因素的影响。

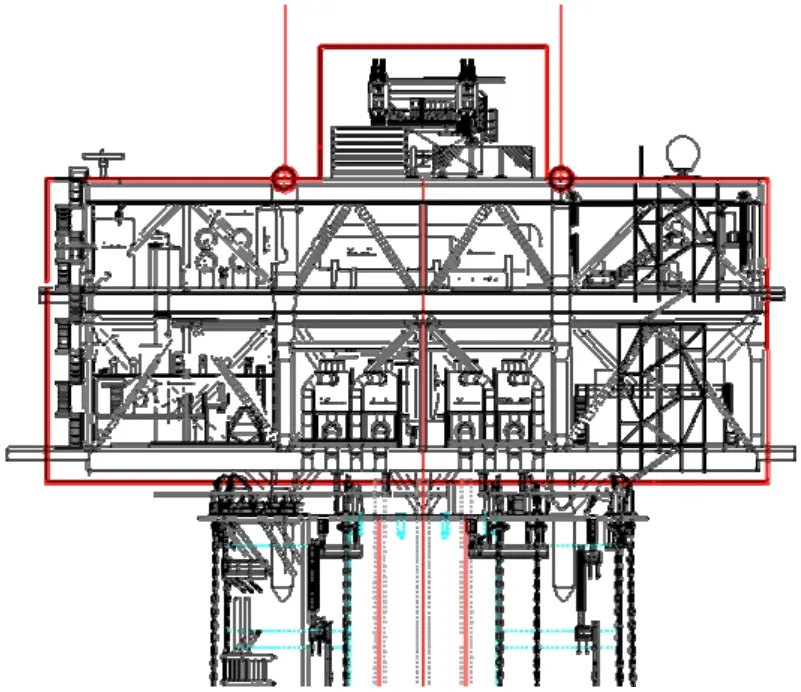

图1 传统运输船辅助吊装作业

2) 起重机的载荷特征。起重机的主要技术参数包括起重量、起升高度、跨度和各组块的运行速度,通常用载荷特征曲线来确定起重机的吊重随作业半径和起升高度的变化规律。同时,海上吊机的载荷特征曲线还可反映海况对吊重的影响。此外,海上吊机还规定了该条件下主钩吊绳与铅垂线之间允许的最大角度。

3) 浮体稳性。在半潜起重平台作业时,需校核每种装载状况下的完整稳性和破损稳性[4],并考虑所有作业吃水范围内起吊荷重倾覆力矩、起重作业最大设计风速下的风倾力矩和不对称装载的倾覆力矩。此外,还需考虑起重机吊臂的方位、吊幅和吊高,以及将最大的甲板负荷和设备置于潜在的最不利位置上的情况。在计算复原力矩时,除了计及液舱内自由液面的影响以外,还要假定起吊物的重心位于吊钩悬挂点。该平台配有反向压载系统,因此需研究吊物突然跌落对完整稳性的影响。破舱稳性的风倾力矩可按照最大设计风速来计算。

4) 压载水调整。超大的起吊荷重对平台浮态的影响很大,因此在吊臂带动吊物回转的过程中需通过不断调整压载水来使船体处于正浮状态,以减小吊绳的不平衡力和吊点处的侧向力。

5) 碰撞与干涉。在进行起吊、回转和安放作业之前,需预先考虑起重平台不同结构物之间及其与吊物之间可能出现的碰撞与干涉[4-5],潜在的碰撞位置主要包括吊臂与吊臂、吊物与吊臂、吊物与吊机基座和吊物与平台甲板建筑物。为保证作业安全,通常根据作业时间、吊装流程和海况来设定最小间隙要求。对于荷重大于1000t或超过浮体排水量2%的海上重吊作业[5],起吊时吊物需迅速脱离承载浮体或支撑结构,以避免因相互运动而发生碰撞,其最小脱离速度为0.05m/s。

6) 主机功率。平台吊装过程中的功率消耗主要包括动力定位系统的电力分配、调整压载水的电力需求、居住人员的日常生活用电和吊机起吊或回转过程中的电力负荷。

7) 甲板承载区域。半潜起重平台需具有足够大的甲板承载区域来承载大型模块,同时要求货物可经回转作业置于甲板承载区域内。

本文基于Zeelandia平台吊装Spar上部模块来论述双吊联动回转作业的影响因素并提供相应的解决方案。在极限工况下的稳性计算结果表明,该平台可提供充足的稳性来满足重吊作业要求。该平台配备有2座总起重能力达25000t的桅式吊机,在重吊作业时要求主钩吊绳垂向倾角不大于3°。巨大的主尺度造成Zeelandia平台在动力定位时耗费的功率很大,超大的起吊荷重进一步加剧了吊臂提升时的电力负荷。Spar上部模块见图2,拆卸大型机械设备和次要构件之后,主体部分的长、宽、高分别为70.0m、67.0m和26.7m,吊点距离为26m。

图2 Spar上部模块

3 吊物方向角不变的回转作业

吊物方向角不变的回转作业是指吊物在吊机的带动下以某个特定的方向角逐渐接近甲板承载区域。在该模式下,2个吊臂同步旋转,吊物的运动轨迹为直线,易于预测和控制吊物与各结构物的间距。

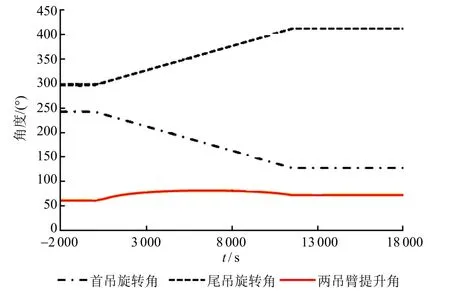

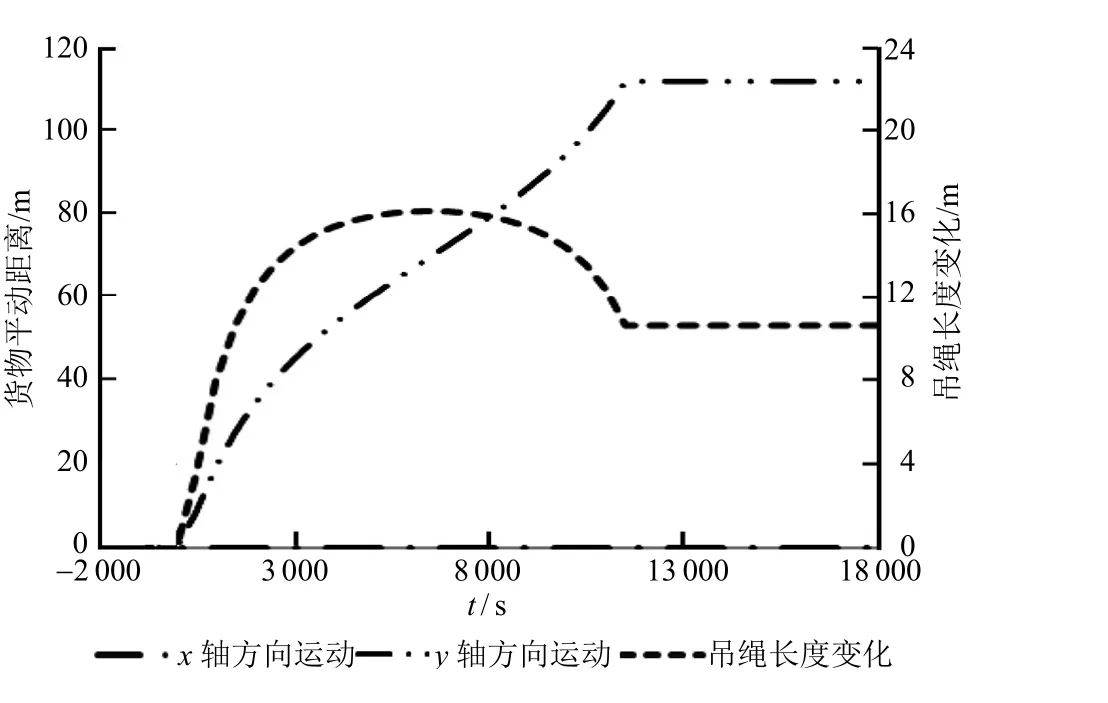

吊臂初始提升角选定为61.0°,该角度为载荷特征曲线中极限起重能力对应的最小角,以保证起吊作业时吊物与平台之间的距离最大。为保证吊物的方向角不变,回转过程中2台吊机的吊臂向平台左舷旋转的角度始终相同;为使吊绳保持垂直,吊臂的抬升角根据旋转角的变化进行调整;吊点与甲板之间的垂向高度随着提升角的改变而改变。为了使吊物与甲板之间的相对高度保持不变,在吊机带动货物回转的过程中,需实时收放吊绳。吊机带动货物回转过程中吊机吊臂旋转角和提升角的变化及吊绳长度调整的时历曲线分别见图3和图4。吊物方向角不变联合起吊作业流程见图5。不难看出,由于吊臂旋转角和提升角的变化,辅吊会发生干涉,为了避免这种情况发生,需在起吊作业前拆除单个辅吊或全部辅吊。

图3 回转过程中吊机吊臂旋转角和提升角的变化

图4 吊物运动与吊绳长度调整

图5 吊物方向角不变联合起吊作业流程

4 吊臂提升角不变的回转作业

吊臂提升角不变的回转作业是指在吊机回转过程中吊臂的提升角保持不变,两吊臂以不同的旋转速度相互配合,使吊物在吊机的带动下不断转动并最终放置在甲板承载区域内。该回转模式比较复杂,需通过优化计算来确定操作流程。

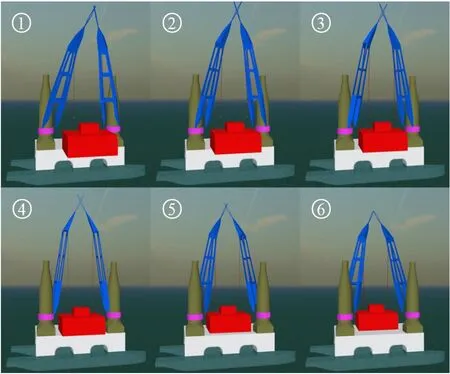

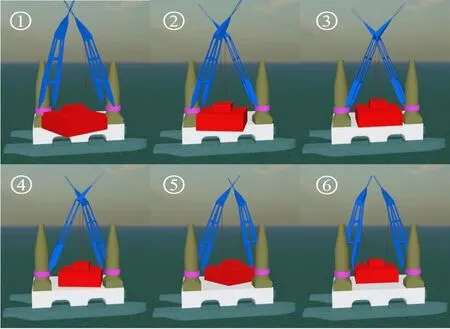

吊臂的提升角既要满足吊机最大起重能力对角度的要求,又要保证初始状态下2台吊机不发生干涉。吊机联合作业旋转角时历曲线见图6,确保结构物间隙大于2m,吊绳倾角小于3°;吊物水平随动的时历曲线见图7,货物最终所在位置距离甲板中心3.8m,主方向与平台一致。图8为吊臂提升角不变联合起吊作业流程:

1) 两吊机朝相反的方向旋转,从而使上部模块旋转并使其窄边靠近平台;

2) 吊物与尾吊的距离最小,2台吊机同时向左舷靠近,货物逐渐进入平台甲板;

3) 上部模块旋转90°后位于2台吊机中点;

4) 吊物与首吊的距离最小,2台吊机继续向左舷行进;

5) 首吊开始逆时针旋转,吊物旋转角逐渐减小,此时吊物距离平台驾驶室最近;

6) 上部模块靠近平台甲板中心,且其方向与平台保持一致。

图8 吊臂提升角不变联合起吊作业流程

5 吊装方式的对比和探讨

通过以上分析可知,采用2种回转方式都可将选定的Spar上部模块放置到甲板指定区域并使其主方向与平台保持一致,但2种方式的使用条件和操作流程存在明显差异,主要体现在以下几个方面:

1) 吊装准备。采用吊物方向角不变的回转作业需预先拆除辅吊以避免干涉。

2) 吊物初始方向角。尽管都是让货物的窄边进入平台且最终的角度相同,但在初始条件下吊物的方向角相差90°。

3) 功率消耗。在采用吊物方向角不变的回转方式时,为减小吊绳的倾斜角,需不断调整吊臂的提升角;为维持吊物的高度,吊绳需及时收放,这会带来更大的功率消耗。

4) 货物行进方式和最小间隙。当吊物方向角不变时,吊物行进的路径容易预判,可通过预调整来保证结构物最小间距达到最大值,该模式更容易满足作业要求。

5) 吊机操控。在采用吊物方向角不变的回转方式时,吊臂提升角、旋转角和吊绳长度需同时调整,但2台吊机调整的频率和幅度相同;在采用吊臂提升角不变的回转方式时,只需控制吊臂的旋转角,但2个吊臂需以不同的旋转角速度相互配合。

6) 吊物最终位置。在吊物方向角不变的条件下,吊物可沿其行进路径选定最终位置;在吊臂提升角不变的条件下,货物旋转着靠近甲板中心,只存在唯一位置来保证主方向角与平台一致。

以上吊装方式适于吊装Spar上部模块这类长宽比较小的结构物。对于长宽比较大的结构物,通常要求运输时其长度方向与平台纵向保持一致,但由于吊机距离的限制,货物不能沿长边进入,因此无法采用吊物方向角不变的方式。吊臂提升角不变的方式受吊点距离和吊物尺寸的影响较大,因此结构物在回转过程中很可能无法满足结构物间距的要求。因此,在吊装这类吊物时,需将2种回转方式相结合,即主吊装过程吊臂提升角不变而吊物不断旋转,在特定位置让吊物沿某方向平移以满足结构物的间距要求。

6 结 语

本文介绍了双吊联动回转作业的限制条件,并以Zeelandia吊装Spar上部模块为研究对象,建立并完善了2套独立的解决方案,一种是保持吊物方向角不变,另一种是保持吊臂提升角不变。在此基础上,探讨了2种方案各自的优缺点和将两者结合来吊装特定货物的必要性。本文主要对Spar上部模块的吊装进行了深入分析,下一步将继续调研海上安装和拆解市场,并对其他潜在的重型结构物的吊装进行研究。