108m打桩船在超长超重钢管桩施工中的应用

2019-05-20金晔

金 晔

(中国铁建港航局集团有限公司,广东 珠海 519000)

0 引 言

近年以来,随着东海大桥、杭州湾大桥、金塘大桥和港珠澳大桥等跨海大桥的成功建设,我国在桥梁建设施工技术方面已逐步达到世界先进水平;同时,随着巴黎气候协定的签订,各国对清洁能源使用和环保要求的日益提高,海上风力发电项目逐渐增多。无论是跨海大桥建设还是海上风电场建设,桩基施工都是其中最重要的关键环节之一。为了满足桥梁对跨距和水深的要求及海上风电场对离岸距离的要求,钢管桩作为桩基的重要组成形式,正在朝超长、超重的方向发展,对施工设备的性能和施工工艺提出了更高的要求。

中国铁建港航局投资建造的超大型打桩船“铁建桩01”架高108m,最大可打桩重200t,最大可打桩径φ3.5m,俯仰角度为±18.5°。该船性能优良,已在实际项目中得到成功应用,创造了桩径φ2.0m、桩长125m、桩重177t超长超重钢管桩的安全沉桩施工纪录,得到了业主的认可。

1 工程应用

“铁建桩01”投入使用之后,先后在福建长乐H区测风塔项目和唐山乐亭菩提岛300MW风电场项目的桩基施工中得到应用。2个项目的桩基形式均为钢管桩群桩(斜桩)承台基础,其中:福建长乐H区测风塔项目远离陆地,施工水深达50m,设计的单根钢管桩桩径为2.0m,桩长为125m,上节桩壁厚36mm,下节桩壁厚27mm,单桩质量达177t,在桩长、桩重和水深方面都创造了打桩船施工纪录,能满足该项目沉桩要求的打桩船很少;唐山乐亭菩提岛300MW风电场项目地处外海,常年风高浪急,钢管桩桩径为2m,桩长为80~90m,作业点风向多变,沉桩施工难度很大。“铁建桩01”凭借其独有的架高和吊重优势,在这2个项目的超长超重钢管桩施工中得到了成功应用,充分验证了核心船舶装备在大型工程建设中的关键作用。

1.1 施工准备

为了完成超长超重钢管桩沉桩施工任务,需针对项目的特点和可能遇到的海况条件进行一系列的准备工作,克服可能出现的各种困难,保证安全、高效地完成沉桩施工任务。

1.1.1 GPS改造

打桩船作为常规水工项目中用到的桩基施工船,无论是对码头桩施工还是对桥梁桩施工,施工区域的离岸距离一般都在10km以内。由于在海上施工无法提供固定的测量控制点和参照物,打桩船一般配备有GPS(Global Positioning System)-RTK(Real Time Kinematic)测量定位系统,打桩时GPS接收机通过与卫星和岸上的基站通信实现精准定位,打桩定位精度(平面位置和高程)达到厘米级别。“铁建桩01”的GPS打桩定位系统由3台LEICA GS10流动站和1台LEICA GS10基准站组成。

福建长乐H区测风塔项目的施工地点位于长乐市外海海域,场址区域中心点距离最近的陆地岸边约40km,若通过岸上架设的基准站通信,电台信号无法传输到打桩船上,且在海上无法架设中继电台;同时,施工现场基本上无手机信号,无法通过手机信号实现数据传输。因此,为实现远海定位功能,需对原船的GPS进行升级改造。

1) 实施方案。由于LEICA GS10无法开通SEASTAR远海定位功能,在施工现场通过增加1台TRIMBLE SPS855流动站进行定位,并开通SEASTAR HP功能;同时,增加1台TRIMBLE SPS461双天线GPS进行定向,实现现场GPS打桩定位功能(见图1)。

图1 打桩船GPS硬件设备

2) 定位精度。SPS855流动站通过开通SEASTAR HP功能进行定位,平面精度能达到10cm,高程精度能达到15cm;SPS461具有双天线定向功能,在2台天线距离10m的情况下定向精度能达到0.05°。

综合以上定位情况,桩中心的单次定位精度在10cm,2次重复的定位精度在20cm。

桩位校核:SPS855流动站配备手簿,可直接测量桩位的坐标。

3) 精度提升。由于GPS定位是依靠1台SPS855流动站实现的,有可能因SEASTAR功能的问题造成定位精度较差,在条件允许的情况下可考虑增加1台SPS855流动站进行相互校核。

1.1.2 可打性分析

针对福建长乐H区测风塔项目中用到的桩径φ2.0m、桩长125m、桩重177t的超长超重钢管桩,需结合地质情况和桩应力等进行可打性分析,选择合适的打桩锤。由地质资料可知,该项目的地层岩性主要为第四系海积砂、淤泥、淤泥质土、粉质黏土、砂质黏性土和含砾砂质黏性土夹块石等,标贯击数较小,沉桩阻力不大,但考虑到水深、桩长和桩重,需选用大能量的液压锤。采用IHC公司的软件(见图2)对“铁建桩01”配备的S600液压打桩锤进行可打性分析,结果表明其可满足沉桩施工要求。

图2 可打性分析软件

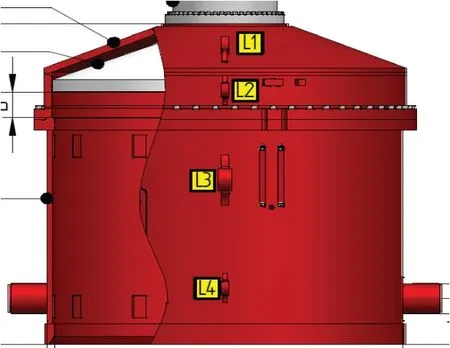

1.1.3 替打设计和加工

“铁建桩01”的S600液压打桩锤配备有直径为3.5m的原装替打(见图3),适应的桩径范围很广,但在2.0m以下钢管桩的施工时原装替打会显得较为笨重,且会增加不必要的吊钩负荷。为满足2个风电项目中直径为2.0m的钢管桩的施工精度要求和套桩对位便捷性的要求,需对替打结构进行重新配置。

为此,针对S600液压打桩锤替打砧铁的特殊结构形式,既要保证替打砧铁的限位和稳定性满足要求,又要保证2.0m钢管桩的施工便捷性,专门设计一套过渡套筒和2.0m接驳替打套筒(见图4),以替换原装替打上的3.5m套筒。通过将过渡套筒与不同直径接驳替打相组合,可方便地覆盖所需钢管桩的桩径。为适应不同桩径的使用要求,在过渡套筒和2.0m套筒筒壁上均布可调整导向板的插口和固定基座,以非常便捷地对可打桩径进行调整,在2.0m桩径范围内无须重新加工替打套筒。

图3 原装替打砧铁结构

图4 过渡套筒和2.0m替打套筒

1.1.4 抱桩器改造

与替打设计的初衷相同,原船3.5m抱桩器具有能施工大直径钢管桩的优势,适用范围较广,但在用其施打直径为2.0m的钢管桩时稍显笨重。对此,设计一种适应桩径φ0.8~φ2.5m的小型分段可调式液压抱桩器(见图5),安装于桩架0#平台(原抱桩器位置)下约6.85m处,与原抱桩器共用液压系统,在使用时通过手动换向阀实现动力转换。同时,在小抱桩器上增设机械锁紧和分段可调拉杆装置,确保在斜桩施工过程中的安全性。

图5 新增液压抱桩器加工

1.1.5 加装提锤架导向和稳定装置

在用S600液压打桩锤打桩时要保证桩锤始终坐实在钢管桩上,故在打桩时吊锤绞车处于随动状态,吊锤钢丝绳滑轮组会随着高频次和高能量的锤击发生跳动,导致依靠单轴铰点与桩锤本体连接的提锤架发生剧烈晃动,对各构件造成冲击。

为了保证提锤架在打桩过程中的稳定性,专门设计一套提锤架导向装置,并将其与龙口滑道约束连接,以减少跳动。但是,由于“铁建桩01”具有能施工大直径管桩的优势,使得提锤架与龙口滑道的水平距离较大,要满足导向架的结构强度要求,势必要增加结构质量,再加上增加滑道约束带来的摩擦力,总体上会给吊锤绞车增加很大的负担。在实际使用过程中,通过简化导向架结构和减小板材厚度来削减整体质量,导向架在打桩过程中存在变形和焊缝撕裂现象,不仅使用寿命大幅降低,而且给打桩施工带来一定的安全隐患。

要解决该难题,必须从结构形式和原理上着手。对此,开发一套简单实用的四脚缓冲稳定装置(见图6),巧妙地满足提锤架稳定和减重的要求,实际使用效果良好。

1.1.6 吊索具准备

对于177t的超重桩来说,吊桩索具的规格和质量都超出常规,在选用索具时,要考虑捆桩施工的便捷性,质量不宜过大。通过对破断拉力和安全系数进行校核,吊桩钢丝绳选用φ80mm规格,铝合金压制琵琶头,配合使用美标85t卸扣和100t单柄滑车。单个卸扣自重约75kg,钢丝绳的质量约为26.7kg/m。

图6 四脚缓冲稳定装置

1.2 沉桩施工过程

在所有准备工作就绪之后,对作业班组人员进行安全技术培训,进入关键的沉桩施工阶段。

1.2.1 超长钢管桩运输

125m超长桩的海上运输对装运码头的装卸能力和运输船舶的运输能力都提出了更高的要求。综合现有船型,选用一种特殊结构的中空型自航驳船承担运输任务,在刚性允许的范围内,将超长钢管桩的两头悬挑至舷外(见图7)。

为了保证超长钢管桩在运输和施工期间的安全性,必须在悬挑至舷外的钢管桩上加装警示标志,避免在夜间与渔船碰撞。

图7 超长钢管桩的船运

1.2.2 船舶定位

钢管桩船运至施工现场之后,运桩船靠泊至提前在桩位附近抛锚的定位驳船旁边,完成运桩船定位,为打桩船移船吊桩做好准备。

1.2.3 超长超重钢管桩吊桩

钢管桩的吊桩主要分为捆桩和起吊立桩进龙口2个过程。经过几十年的应用实践,打桩船已形成一套惯用的吊桩操作流程。但是,对于125m的超长桩来说,吊桩过程中的绳索夹角、入水深度和桩顶空间余量等都与常规桩型有很大不同,需对吊桩的各个细节做更细致的考虑。

首先,从吊耳布置位置来看,由于桩身较长,考虑到吊索夹角的影响,要尽可能地对吊耳的布置进行优化,既要保证间距不能过大,又要保证超长桩在起吊时的平衡性。吊耳按“4+1”形式布置,桩身一侧布置4个吊桩点,对侧布置1个翻身吊耳。

其次,对于吊装177t超重桩的索具来说,其规格和质量都超出常规,靠传统的麻绳牵引和人力拉拽的形式系扣相对比较困难,不仅操作非常吃力,而且存在较大的安全隐患。在超重桩挂索系扣过程中,主要靠打桩船移位实现索具对位,降低船员劳动强度,保证作业安全,但捆桩过程耗时较长,施工效率比常规桩型低(见图8)。

捆桩完成之后,所有船员撤至打桩船上,开始起吊钢管桩(见图9),同时将船移至桩位附近,并翻身立桩进龙口(见图10)。

图8 挂索系扣捆桩

图9 钢管桩起吊

图10 翻身立桩进龙口

超长超重钢管桩的起吊、翻身和进龙口操作要格外谨慎,密切注意钩头负载的变化,保证受力均衡和平稳转换。

1.2.4 钢管桩定位

钢管桩进龙口之后,立即套桩进替打,抱桩器合拢抱紧,对钢管桩形成稳定的平面位置固定。钢管桩中心与锤芯位置吻合之后,在打桩定位软件的实时监控下,通过移船位和桩架俯仰等一系列动作来调整钢管桩的平面位置和扭角,完成钢管桩定位。

对于超长超重钢管来说,在沉桩结束取下替打时,因钢管桩自身倾斜而产生的重力方向上的分量和打桩过程中累积的弹性变形都会使桩有轻微下沉,并引起船体姿态发生微小改变。因此,在实际定位时应预估打桩前后的偏位值,以确定斜桩俯仰角和桩位的提前预留量。

1.2.5 打桩

定位完成之后开始下桩,液压锤随同下放。自然下桩到位之后开锤,启锤时采用重锤轻打,逐步加大打击能量。在沉桩过程中,要根据钻探地质资料做好预案,及时应对溜桩等突发情况,保证施工人员和设备的安全。沉桩到指定标高和贯入度之后,及时停锤。

首根超长超重桩沉桩完成之后,及时总结经验,改进不足,进一步优化施工方案,提升后续桩基施工的效率。

2 结 语

超长超重钢管桩施工时所处的海况一般都比较恶劣,为确保施工作业安全可靠,对船机设备的性能和施工工艺的要求较高。中国铁建港航局集团建造的108m打桩船“铁建桩01”在性能指标上完全满足超长超重钢管桩的施工要求,但在应用中仍要对设备的保障能力、工艺组织和应急预案等进行详细、深入的分析和论证。“铁建桩01”在超长超重钢管桩施工中的成功应用充分验证了核心船舶装备在大型工程建设中的关键作用。