隧道硬岩全断面楔形掏槽爆破技术的应用

2019-05-18赵晓峰

■赵晓峰

(福建省交通建设工程监理咨询有限公司,福州 350001)

1 前言

隧道和地下工程是我国基础建设的重要组成部分,随着国家建设事业的迅速发展,隧道工程建设如何提高效率降低成本,是当前的一大难题。目前隧道掘进的主要手段是钻爆法,而掏槽是影响爆破成功以及进尺大小的关键因素,所以研究掏槽技术具有十分重要的意义[1,2]。掏槽爆破[3]涉及爆破作用、应力场分布、岩石破碎及抛掷全过程,爆破作用又属于三维问题,且掏槽爆破是爆破近区问题,爆破介质在爆炸载荷作用下的力学行为具有非线性特征。因此在掏槽爆破机理研究中,数学解析、数值模拟和物理模拟都有较大难度,深入系统的研究不多,目前常见的文献多是根据现场施工情况的经验总结。直孔掏槽机理有一些初步的理论研究[4],而楔形掏槽爆破机理的研究发展较慢,只停留在经验总结和试验阶段。随着隧道施工装备的大型化和机械化,带来了全断面深孔爆破技术[5-6]的推广和应用,深孔直眼掏槽技术[7]有了较大的发展,并得到广泛的应用。但是直眼掏槽炸药消耗量大,炮眼利用率偏低,并需要大直径中空孔为其提供临空面,在一定程度上限制了深孔直眼掏槽技术的普遍应用。且在岩石条件复杂、岩性既坚硬又有较大韧性、破岩条件十分困难的情况下,直眼掏槽很难保证掏槽爆破效果,此时楔形掏槽爆破技术却能显示出更大的优越性[8-10]。

2 工程概况

九峰隧道为长隧道,按上下行设计为左右两条独立的隧道,其中左洞长1411m,右洞长1380m,左洞起点桩号:B0+229,终点桩号:B1+640,右洞起点桩号:A0+230,终点桩号:A1+610。隧道进口位于平面曲线范围内,出口位于平面直线范围内。隧道纵坡坡率/坡长:左洞为2.95%/1411m,右洞2.95%/1380m。隧道设计净宽为13.5m、净高为5m的三心圆曲墙式衬砌断面,隧道进、出口均为端墙式。

根据工程地质调绘及钻探成果揭示,主要地层特征性质自上而下为:该处山体岩性以粉砂岩为主,局部发育有节理裂隙密集带,隧道洞身段以中风化粉砂岩为主,岩体较为完整,为坚硬岩,侧壁较稳定,围岩级别以Ⅱ、Ⅲ为主,局部存在多条节理裂隙密集带,岩体较破碎,侧壁稳定性差,拱部无支护可产生小坍塌,地下水主要为基岩裂隙水,开挖时主要呈淋雨-点滴状出水。

3 斜眼楔形掏槽设计孔网参数及取值

楔形掏槽是由两排以上的相邻对称的倾斜炮孔组成,爆破后形成楔形的槽,掏槽根据形状划分成水平楔形、垂直楔形两种形式。随着九峰隧道不断掘进,开挖面所处的上部山体高度不断增加,岩石地应力增高,同时围岩的韧性强度不断增加,围岩完整性变好,可爆性降低,经常出现掏槽效果不理想,同样钻孔深度爆破后的循环进尺降低,甚至出现围岩夹制力过大,掏槽爆破挤死而半边未爆破剥离,需要重新钻孔补炮现象。因此,为了改善隧道爆破进尺低、掏槽扩槽夹制挤死、扩槽区爆破留岩坎严重、掌子面凹凸不平等状况,本文结合国内工程经验及各类掏槽技术研究成果[1-10],对九峰隧道硬岩全断面掏槽爆破进行优化设计,对如何正确使用楔形掏槽进行隧道爆破进行研究。

3.1 斜眼楔形掏槽设计孔网参数

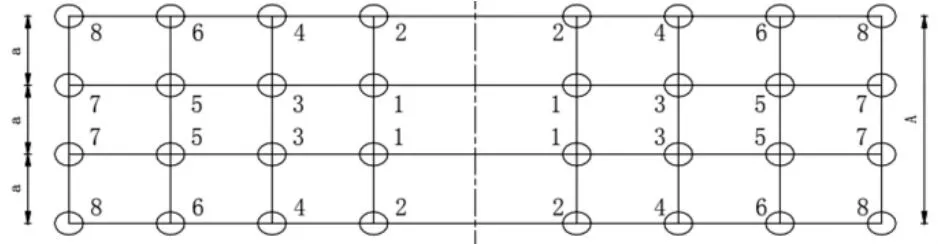

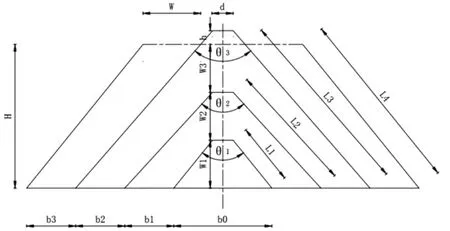

斜眼复式楔形掏槽设计涉及诸多影响因素,应予以统筹考虑。由炮孔夹角θ、掏槽孔对数、掏槽高度A、孔口间距 b、掏槽孔底距 d、超深 h、炮孔倾斜度(1∶n)、炮孔长度L、扩槽孔和掏槽孔最小抵抗线 (近似认为孔底间距)W、掏槽深度 H、起爆顺序等主要要素组成(如图 1、2)。

图1 复式楔形掏槽孔网参数立面示意图

图2 复式楔形掏槽孔网参数平面示意图

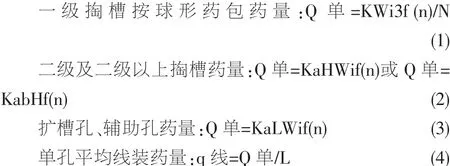

3.2 药量计算经验公式

掏槽孔装药量应控制在适量范围,装药量过大不仅会增大爆破扰动范围,而且容易产生远距离飞石破坏洞内设施,装药量能满足槽腔抛渣彻底即可。在多数隧道爆破设计施工中,掏槽爆破药量计算大多都是凭着经验进行简单取值和确定,不利于隧道爆破设计施工有章可循。结合前人经验,我们认为:由于隧道掏槽为单自由面的爆破,应根据利文斯顿爆破漏斗理论结合合理分布炸药能量原则,第一级掏槽孔应采用单自由面的球形药包药量计算公式,第二级及以上掏槽应采用浅孔爆破药量计算公式,扩槽孔和辅助孔按浅孔爆破药量计算公式,并结合表1进行取值。

式中:,a——相邻孔孔距,m;

b——相邻掏槽孔排距,m;

H——掏槽深度,m;

N——同层掏槽深度Wi时的掏槽炮孔数,个;

K——标准爆破漏斗炸药单耗,kg/m3;

Wi——同层掏槽孔的掏槽深度或孔底抵抗线,m;

f(n)——爆破作用指数函数,f(n)=0.4+0.6n3,n为爆破作用指数;

L——炮孔长度,m;

Q单——单孔装药量,kg;

q线——单孔平均线装药量,kg/m。

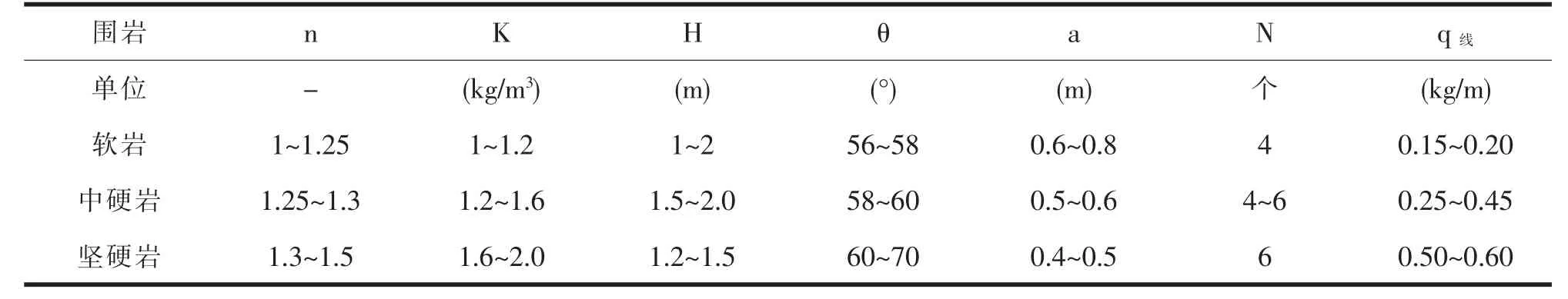

3.3 计算参数及线装药量参考取值

表1示出了楔形掏槽炮孔装药量计算参数。

表1 楔形掏槽炮孔装药量计算参数

3.4 楔形掏槽基本形式

斜眼掏槽根据实际的地质情况及开挖面宽度,可采用多重楔形掏槽或非对称多重楔形掏槽等方式(如图 3),主要有如下6种形式:

4 孔网参数合理取值探讨

4.1 掏槽孔深度H

楔形掏槽深度与凿岩设备构造、开挖断面以及地质情况密切相关,实际施工时需要将地质因素作为决定进尺的先决条件,不同断面和不同地质条件对掏槽孔爆破时的围岩夹制影响不同。

(1)按开挖断面大小来确定(如表 2);

(2)按地质情况来确定(如表3);

(3)按岩石的可爆性确定(如表4)。

4.2 掏槽参数与岩石极限抗压强度关系

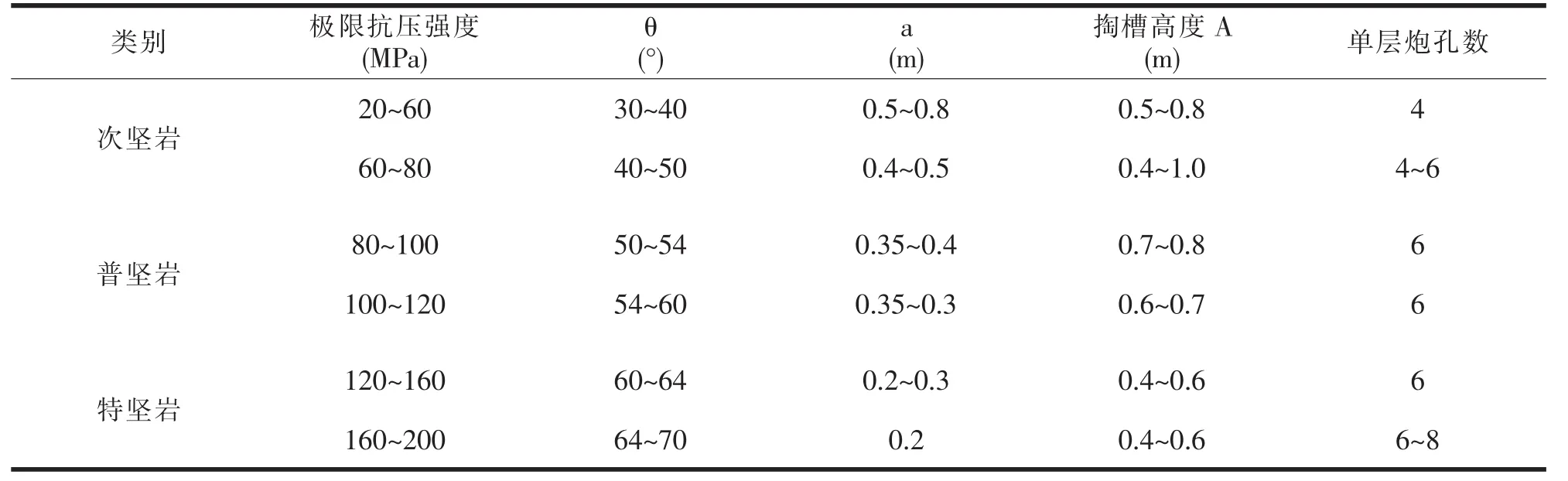

掏槽参数由岩石性质决定,根据工程经验,可由表 5推荐选择:

4.3 扩槽孔抵抗线W

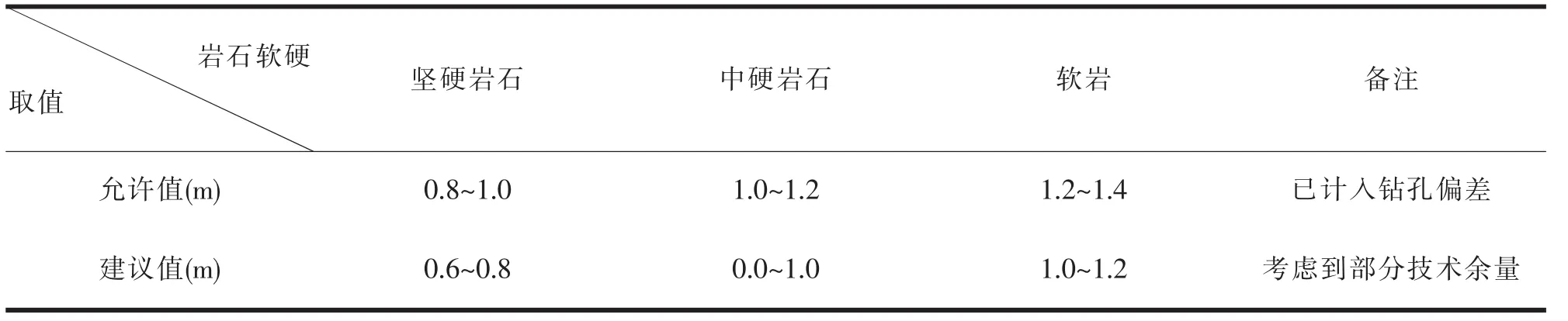

扩槽孔抵抗线过大与不均匀,有可能造成孔底围岩自我夹制挤死现象,且不利于提高整体炮孔利用率,建议按表6进行考虑:

图3 楔形掏槽各种形式示意图

表2 开挖断面大小决定的掏槽深度

表3 地质情况决定的掏槽深度

表4 岩石可爆性决定的允许一次最大掏槽深度(m)

表5 掏槽参数与岩石极限抗压强度关系

表6 扩槽孔底抵抗线W取值

4.4 起爆顺序

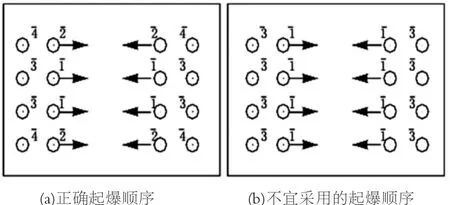

掏槽孔爆顺序十分重要,是影响循环进尺、爆破振动的关键因素,但实际施工时为图省事,施工人员经常以一排或一圈为一个段来进行分段,根本没有考虑到维护围岩稳定、改善爆破效果等因素。根据在一些隧道做过的振速测试结果表明[7-9]:在采用楔形掏槽的情况下,雷管使用ms1、3、5、7、9 共计 5 个段别的导爆管毫秒延期雷管,在距工作面5m附近的最大质点振动速度为 20~25cm/s;如果在同等条件下,通过增多分段来减少单段齐爆药量,即用 ms1、3、4~15段各段,则距工作面 5m附近的最大质点振动速度陡降为 5~12cm/s,并且其软弱围岩超前支护以外的围岩坍落高度,也由原来的 1~2m下降为 0~0.5m。也就是说,在不良地质条件下施工时,可以利用掏槽孔爆顺序来控制爆破振动、减少围岩扰动,有效的抑制塌方产生。

多重楔形掏槽的炮孔间时差,建议根据以下原则来进行选择:两层间时差应大于 50~75ms;使用抛掷爆破时,软岩大于75ms,硬岩大于50ms,掏槽孔与扩槽孔间应大于75ms。沿掏槽孔高度方向,雷管应连段设置,起爆模式见下图(如图 4)。

图4 起爆顺序示意图

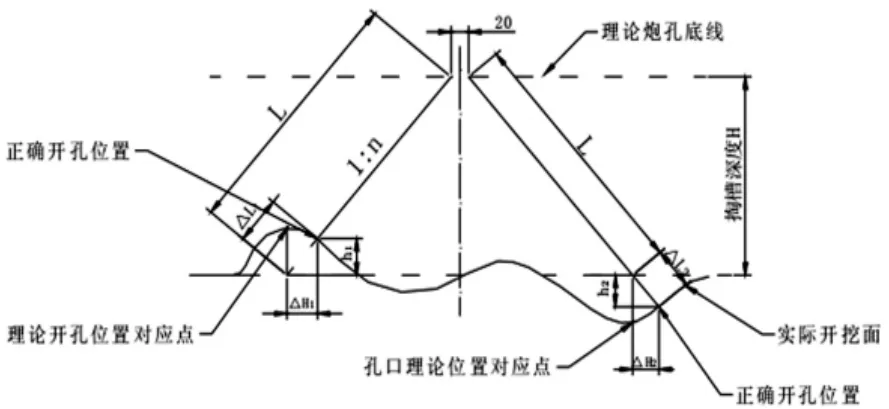

5 钻孔的控制与调整

一般情况下开挖面大多不平整,比较适合斜眼掏槽爆破,各孔网参数必须考虑开孔位置、倾斜度、炮孔深度等因素的影响,当理论炮孔位置位于凹处时,实际开孔位置需向内移动△H1=nh1,炮孔减少△L1=h1(1+n2)1/2,当理论炮孔位置位于凸处时,实际开孔位置需向外移动△H2=nh2,炮孔加长△L1=h2(1+n2)1/2,孔底设计成相距约 20cm的孔间距来防止钻孔交叉。当不作上述孔位及孔长调整,实际孔底会有较大差别,这也是为什么在同等条件下,两个班开挖会产生不同的循环进尺的缘故(如图5、6)。

图5 楔形掏槽炮孔参数调整示意图

图6 楔形掏槽错误钻孔示意图

5.1 钻孔角度控制

现场施工人员受技术水平约束,难以把握钻孔的角度和方向,一般采取的做法是在掏槽中心钻孔并插入标明刻度的炮棍,利用钻孔夹角或者斜率n来控制方向。也可以采取打钻参照点的方式进行控制调整 (具体操作见后述)。

6 不利的楔形掏槽形式

6.1 加大楔形掏槽范围和分区掏槽

用斜眼楔形掏槽,能很好降低开挖成本,因为掏槽区槽腔体积较大,有利于后续炮孔的爆破。同时钻孔精度对进尺的影响远小于直眼爆破,正由于这一点斜眼掏槽在隧道队伍中普遍得以运用。在实际施工中,施工队伍对于难爆的围岩,会采用以下两种形式调整:一是加大掏槽高度,二是同一工作面设两次掏槽(如图7),这样不利于炸药能量合理分布,容易打乱其它炮孔特别是扩槽孔的布置,加大钻孔工作量,延长工作时间,不建议采用。

图7 楔形掏槽形式调整示意图

6.2 大角度、大抵抗线

采用大角度、大抵抗线的做法弊大于利,因为单位体积的炸药消耗量对特定的爆破介质而言为一常数,采用这种做法时炮孔数会较少,但在总用药量不变的情况下,势必单孔用药量会较多,导致齐爆装药量增大,加大了扰动破坏范围,降低了围岩的自稳定能力;大角度、大抵抗线虽然减少了炮孔数,可缩短钻孔时间,但掏槽孔采用大角度、扩槽孔和辅助孔容易形成大抵抗线,容易出现扩槽区围岩夹制爆破堵死现象,掏槽大块,需要补炮,得不偿失,不建议采用。

7 等距扇形布孔掏槽爆破优化设计

7.1 等距扇形布孔掏槽爆破设计计算

参照以上楔形掏槽孔网参数选取原则、设计方法、药量计算公式,结合九峰隧道工程实际,对硬岩全断面掏槽根据围岩情况进行优化设计。考虑对轮廓面围岩的保护,周边孔采取先进的预裂(光面)轮廓控制爆破技术、优化爆破网路等保护围岩技术措施,二圈孔(缓冲孔)与周边眼圈距取小值;扩槽孔和辅助孔采取孔口和孔底排距均等的“等距扇形布孔”设计方法(如图 8、9),同时,扩槽孔、辅助孔离掏槽孔越远,爆破作用指数 n选取应逐步递减,即炮孔离周边轮廓越近,n递减,计算结果详见表7、8。

表7 楔形掏槽爆破参数计算表

表8 扩槽孔、辅助孔爆破参数计算表

图8 楔形掏槽爆破炮孔立面布置图

图9 楔形掏槽爆破炮孔平面布置图

7.2 等距扇形布孔掏槽爆破施工放样方法

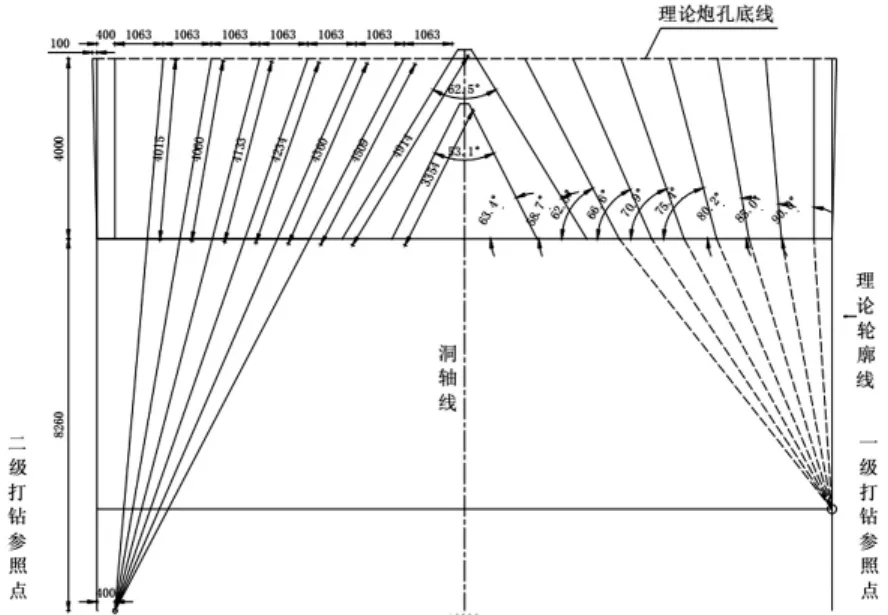

经过对九峰隧道斜眼楔形掏槽进行“等距扇形布孔”优化设计后,根据 CAD作图和计算结果(如图10),掏槽扩槽区带各种炮孔网参数选取均较为合理,认为设计是合理的。各炮孔延长线扇形交汇点大约在距离掌子面向外 8.3m的轮廓面拱腰边墙上,按照便于施工原则,我们提出打钻参照点施工方法:“一级打钻参照点开钻,二级打钻参照点调整”施工方法。即:加强现场管理,利用台车长度6m外边缘在隧道轮廓面对应位置作为一级打钻基本参照点,预先开孔;利用各炮孔延长线交汇点作为二级打钻精度参照点,在交汇点处放样划线打钉固定挂线,再水平拉紧测线校对钻孔角度精度,适当调整开孔角度与方向,能确保孔底距离基本相等,能很好解决现场无高精度量测工具造成开孔角度、方向无法定位及精度问题,各排孔均等距布置,钻孔人员自行布孔放样简单方便;也解决了因布孔不合理造成隧道爆破主爆区炸药能量分布不合理,掏槽扩槽爆破孔底坚硬围岩自我夹制挤死现象,能有效提高循环进尺。

图10 各炮孔打钻参数控制示意图

8 爆破效果

通过试炮调整各参数,注意凹凸不平掌子面的钻孔调整,细化各孔分段,经后期实测,在Ⅱ、Ⅲ级围岩条件下,设计 4m循环进尺,均能达到 3.6~3.8m的实际进尺,设计 3.8m循环进尺,均能达到 3.4~3.6m的实际进尺,大大减少了掏扩槽区夹制挤死补炮现象,提高工效;且整个工作面比之前更为平整,更方便下一循环的钻孔爆破工作。而优化掏槽爆破前的设计3.8m循环进尺,只能达到3.1~3.3m的实际进尺,假设每次钻进的深度、炮孔数、火工品使用量相等情况下,每公里减少循环数约为26次,也就是说能减少26次的钻孔、装药、警戒、通风、出渣、排险等时间,减少 26次火工品的浪费,同时减少挤死补炮次数,降本增效明显。

9 结束语

正确使用和掌握全断面楔形掏槽爆破技术,能减少盲目施工造成的钻孔、装药、警戒、通风、出渣、排险等时间的浪费和火工品的浪费,更有效提高硬岩条件的施工速度;较宽的槽腔体积,能保证进尺稳定,在加快施工进度,降低工程成本同时,减少挤死补炮次数,降本增效明显。合理的等距扇形布孔的楔形掏槽爆破新技术设计,能保证工程整体质量又有利于提高施工队伍的技术素质,促进隧道设计施工的科技进步,提高企业核心竞争力,值得在类似工程大力推广和应用。