沥青路面中面层结构材料对“Top-Down”裂缝的影响研究

2019-05-18■张超

■张 超

(1.福建省高速技术咨询有限公司,福州 350001;2.福建省高速公路企业工程技术研究中心,福州 350001)

1 引言

由于沥青路面长期承受外界环境与行车荷载的反复作用,在水热、老化及外力作用下会产生各种形式的破损病害,其中路面裂缝是最为常见的初始破损形式,是引发其他衍生病害的先导性病害。

根据路面开裂发展的模式路径,沥青路面裂缝一般分为“Down-Top”和“Top-Down”两种类型,其中“Top-Down”裂缝由外及里易于早期发现跟踪,当其发展贯穿路面一定深度时就会被及时进行处治或替换,被认为是一种不可避免但可以接受的开裂形式。随着我国沥青路面结构材料技术的进步,“Top-Down”裂缝逐渐成为沥青路面开裂的主要模式,所以,研究“Top-Down”裂缝发展形成影响因素,针对性采取方案对策,有利于进一步延长我国沥青路面的使用寿命,维持较高路面性能水平,降低寿命周期内养护费用的投入。

2 “Top-Down”裂缝芯样特点

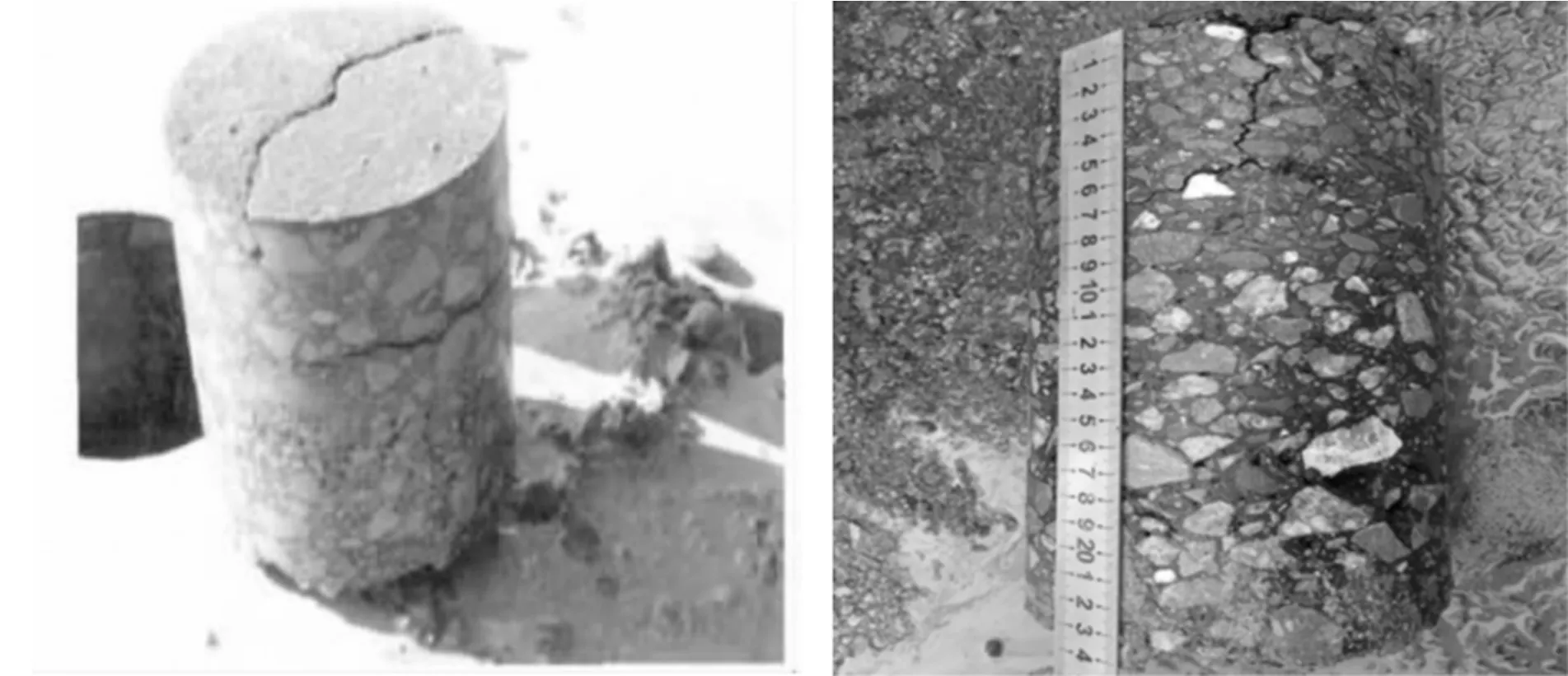

我国沥青路面结构上部两层沥青层厚度通常为10~14cm(一般由4~6cm表面层与6~8cm中面层/下面层组成),典型“Top-Down”裂缝由面层向下发展,工程所取芯样如图1所示:

通过对现场大量 “Top-Down”裂缝典型芯样的观测发现,该类裂缝芯样具有以下明显规律:

图1 仅贯穿上面层、上中面层的路面开裂典型芯样

(1)“Top-Down”裂缝均深至沥青结构层某界面位置,如上中面层界面,或者中下面层界面,基本未发现裂缝发展至沥青结构层中部位置的情况。

(2)于“Top-Down”裂缝末端的结构层界面位置,经常伴有沿界面形成的层间裂缝,或者脱离,其下整层沥青混合料仍保持完整密实的良好状态。

(3)“Top-Down”裂缝路段,时常出现中面层材料性能不足,或衰变明显的情况,需铣刨置换至中面层,才能较为彻底处治或长时间保持修复效果。

归纳“Top-Down”裂缝路段的沥青路面结构材料状态主要有以下类别(见表 1、图 1~3):

表1 “Top-Down”裂缝路段结构材料主要状态类别

可见,“Top-Down”裂缝可能并不是完全开始于路表的“自上而下”模式,而是一种始发于中面层范围内(含中面层本身及其上下粘结界面)的路面裂缝形式,该类裂缝自沥青结构层内某薄弱位置或界面 “自下而上”迅速发展,取芯或探坑观测时易被误认为是纯粹的“Top-Down”型开裂病害。

3 界面粘结性能影响分析

因为沥青路面分层压实的施工工艺特点,沥青层间界面需要采用乳化沥青等材料进行粘结,粘结层被称为路面“小结构层”。粘结层的联结效果决定了层间完全滑移、半连续或完全连续的不同结构关系。层间粘结是影响结构层间协同受力能力、结构层内应力集中状况的重要因素,也最易成为路面结构薄弱面。

沥青层之间的粘结状况不同时,沥青路面内部不同深度部位在X、Y、Z方向的应力分布差异显著,有限元模型受力计算显示:

(1)当沥青路面内部出现“各层间均滑动”和“上中面层间滑动”不利情况时,相应不连续的沥青结构层底面和路表轮隙位置会产生X方向最大的拉应力集中,上面层所达到的最大拉应力值为层间“完全连续”理想状态时的3.5倍以上,极易导致路面面层轮迹带处产生“始自层底”的疲劳开裂或者路表纵向裂缝。

图2 路表典型“Top-Down”裂缝与龟裂病害

图3 中面层性能强度不足而下承层完好的结构材料状况

(2)在层间滑动的上中面层底部的轮胎中心和轮隙间位置,Y方向的拉应力集中状况最为严重,比同位置处的X方向受力更大,表明当层间粘结不良时,“上面层底面和中面层底面”是最易引发产生横向疲劳开裂破坏的部位。

(3)Z方向承受的负应力为路面受压应力,压应力最大位置处于轮心部位,当轮心处的上中面层存在不连续,会出现上面层底面与中面层顶面(层间)的压应力大于行车荷载,导致“中面层加速破坏”,进而使上面层丧失承受外力荷载的能力。

(4)路面结构层界面粘结失效会导致剪应力在该界面沥青层底部集中,当中面层上界面粘结失效时,路面承受剪应力达到峰值,最大值剪应力位置位于“上面层底面轮胎中心处”。剪应力集中加剧结构受力和层间粘结状况恶化,导致路面变形和开裂。

4 中面层材料性能影响分析

已有研究成果表明,重载交通条件下沥青路面剪应力最大值产生的范围由表面层向中面层转移,中面层结构成为抗剪切、防车辙的主要层位,所以从结构承载功能上说,中面层在一定程度上应具有比表面层更高的力学性能。而在实际路面结构材料设计时,中面层材料往往略逊于上面层,甚至与其承重层角色不匹配。从沥青路面开裂损坏角度出发,中面层的力学性能失效(或不足)影响作用机理如下:

(1)中面层疲劳性能不足导致本身开裂向上反射

沥青路面不同层位的沥青混凝土材料均需具有相匹配的疲劳性能,当中面层(或其他沥青层)疲劳性能不能匹配其结构层位的抗疲劳性能要求的时,就会出现中面层(或其他沥青层)早于面层产生疲劳破坏的情况,也即,自中面层向上面层产生“反射裂缝”。

(2)中面层车辙变形过大迫使上面层变形开裂

沥青路面中面层是车辙变形贡献率最大的层位,当中面层材料选择或设计不当,出现过大 (大于10mm)的“W”形流变型车辙时,4~6cm薄层上面层难以应对较小车辙变形宽度内大幅度的“向上隆起”和“向下弯折”,在隆起与弯折中心变形集中部位必然产生拉裂破坏,这种源自中面层过大变形的裂缝并非完全的 “Down-Top”或“Top-Down”开裂。

(3)中面层退化为薄弱夹层使上面层失去承载基础

在渠化慢行重载交通、结构内长期饱水高湿、中面层石料粘附性差、沥青材料选型不当等综合情况下,中面层沥青混凝土力学性能衰变更为迅速,自身呈现挤密松散状态,成为沥青路面结构中的薄弱夹层。退化的中面层沥青混凝土自身不具有为上面层提供良好基础的能力,导致上面层薄弱部位向上爆发龟裂、推挤病害,并最终衍生为密集连续的路面坑槽(见图4)。

图4 中面层松散退化后上面层龟裂病害及密集坑槽修补

5 结论

沥青路面“Top-Down”型开裂受到中面层结构材料的显著影响,主要可以分为“中面层上/下接触面的粘结失效”的结构因素和“中面层本身材料的力学性能失效”的材料因素两个方面:

(1)“中面层上/下接触面的粘结失效”。中面层上下界面的滑动状态造成路面结构内各个方向应力在沥青层层底的集中,引发了路面产生始自界面的局部向上开裂;

(2)“中面层本身材料的力学性能失效”。中面层沥青混凝土力学性能不足,无法匹配沥青路面结构对承重层的抗疲劳、抗剪切性能要求,先于上面层产生变形、疲劳开裂破坏,导致上面层产生开裂甚至龟裂。

中面层作为沥青路面重要的荷载承载与力学传递层位,应对应其作用角色给予特别的重视,通过原材料选择、沥青混合料设计、施工管理、路面结构排水等多个方面保障其功能发挥。