大理岩裂隙渗流特性及充填砂土影响

2019-05-18郭保华

郭保华,程 坦,陈 岩,焦 峰

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.河南理工大学 煤炭安全生产河南省协同创新中心,河南 焦作 454000)

1 研究背景

裂隙大量存在于工程岩体中,工程岩体渗透特性受到裂隙的影响[1-2]。迄今为止,由岩体裂隙渗流引起的工程事故不在少数,1959年法国Malpasset 水库垮坝、1963年意大利Vajont 水库库岸滑塌、1971年美国Libby 坝肩失稳,以及2010年我国王家岭煤矿发生突水事故,引起人们对该研究领域的重视。锦屏二级水电站深埋大理岩和砂岩岩层,成为工程施工和安全维护的主要研究对象[3-4]。经过地质运动以及侵蚀、风化等作用砂岩可能风化成散体,进而充填到大理岩裂隙之间,即可形成大理岩裂隙充填砂土的现象。因此,研究岩体裂隙渗透特性,在资源开采、安全生产和工程设计等领域,都具有十分重要的地位。

1951年,Lomize[5]开展了平行板层流试验,发现单宽流量与平行板间距呈立方关系,并称之为立方定律。此后,裂隙岩体渗流特性得到了大量研究。倪绍虎等[6]从裂隙岩体渗流的非连续性、非均质性、各向异性、优势水力特性及尺寸效应等方面,介绍了裂隙岩体的水力学特性;许光祥等[7]通过不同齿形裂隙渗流试验,分析了裂隙渗流量与隙宽的幂指数关系,提出了适用于描述粗糙裂隙渗流特性的超立方定律和次立方定律。Xie等[8]通过对单裂隙岩石进行不同围压和裂隙水压力作用下的渗流试验,发现作用在裂隙表面上的流体压力对裂隙的水力学特性有显著影响,进而将裂隙的力学变形与裂隙导水率联系起来,提出了耦合的水力学模型。郭保华等[9]根据闭合裂隙的接触状态及流域分布特征,将粗糙岩石裂隙闭合过程的渗流描述为群岛流、过渡流和沟槽流3个阶段,并通过法向加卸载下的裂隙辐射流试验,给出了应力历史对裂隙渗流特性的影响;曾亿山等[10]对较大尺寸的单裂隙混凝土块进行了不同侧面加载下的渗流试验,发现裂隙渗流量随平行裂隙方向压应力的增加而增加,随着垂直裂隙面方向压应力的增加而减少;刘杰等[11]研究了不同围压和渗透压对单个岩石裂隙渗流的影响,认为应力路径对渗流量有显著影响,并提出高效控渗临界点和有效控渗临界点的概念,来描述在渗透压恒定情况下渗流量随围压变化的规律;Liu等[12]通过三轴应力条件下单个岩石裂隙渗流试验,指出正应力、侧向应力和渗流压力对岩石裂隙渗流特性有显著影响,导水系数随正应力增大而减小,随侧向应力或渗透压力增大而增大。

在上述岩石单裂隙渗流特性试验研究中,作为影响裂隙过流能力的重要因素,裂隙面粗糙度没有得到定量分析。1973年,挪威学者Barton[13]提出节理粗糙度系数JRC 来描述岩石裂隙面粗糙程度;1977年,Barton 和V.Choubey[14]又提出10 条标准轮廓曲线,可以通过对比得到岩石裂隙面JRC取值。然而,Xia 等[15]发现同一岩石裂隙面上不同方向二维轮廓线的JRC 值相差较大。可见,用二维轮廓线反映岩石三维裂隙面粗糙度具有局限性。因此,要正确、完整地描述节理表面形貌特征,宜采用裂隙面三维形貌特征参数。Yang[16]发现岩石裂隙面粗糙度系数JRC值与裂隙面三维形貌参数坡度均方根有关,坡度均方根值越大,裂隙面的粗糙度越大。Belem 和Homand[17]基于节理面形貌几何特征提出了5 个形貌参数来描述结构面三维形貌特征,包括起伏高度、坡度、波形、各向异性、表面曲率等。张鹏等[18-19]在Belem 三维形貌表征理论基础上,根据裂隙面三维几何形态离散化后的局部倾斜角与局部坡向,提出了可描述各向异性裂隙面的三维粗糙度参数估计方法。曹平等[20-21]借助三维表面形貌测试仪Talysurf CLI 2000 对岩石节理表面三维形貌进行测量并进行了岩石节理剪切强度特性研究,发现节理表面高度分布与峰点数量受剪切作用影响最大,但节理峰值抗剪强度主要受不同剪切方向表面起伏坡度的影响。夏才初等[22-23]设计的RSP-1型智能岩石表面形貌仪和TJXW-3D 型岩石三维节理面扫描仪,成功地实现了岩石裂隙面几何形貌的测量,并进行了岩石裂隙渗流特性试验研究。

在充填岩石裂隙渗流特性方面,速宝玉等[24]通过充填裂隙渗流试验,发现充填裂隙的渗透性主要取决于充填材料的颗粒组成及充填材料孔隙率,与充填材料颗粒直径与裂隙宽度的比值有关。刘才华等[25]基于充填岩石裂隙剪切渗流试验,提出了砂粒位置扰动与孔隙比(隙宽)变化是影响岩石裂隙渗流的主要因素。赵恺等[26]采用惰性气体作为渗流介质,研究了不同围压加卸载条件下类岩石充填裂隙的渗流特性,发现充填裂隙的存在明显影响了岩体渗透特性。陈金刚等[27]认为,裂隙充填物的存在会使岩体产生蚀变,削弱岩体的力学强度,从而导致岩体发生局部形变。综上所述,作为研究裂隙岩体渗流特性的基础,岩石单裂隙渗流特性已经得到了一些研究,但岩石裂隙渗透特性与岩石裂隙面形貌的量化关系还不十分清楚。充填岩石裂隙渗流特性与未充填岩石裂隙差别较大[28],但相关研究也较少。本文拟采用高精度三维扫描仪测量岩石裂隙面获取三维形貌参数,利用自行研制的渗流应力耦合试验系统进行充填和未充填粗晶大理岩裂隙渗流试验,研究加卸载过程、水头差大小、裂隙面形态、充填砂土粒径及厚度等因素对岩石裂隙渗流规律的影响。

2 试验概述

2.1 试验装置岩石裂隙渗流试验装置是在美国GCTS 公司研发的RDS-200剪切仪[29]的基础上增加一个渗流模块构成的。试验装置如图1(箭头指示为水流方向)所示,包括供水系统、加载渗流系统和集水测量系统三部分。供水系统包括水箱、供水管、增压泵、稳压阀和压力表;加载渗流系统包括框架、底座、法向载荷加载器、法向载荷传感器、传压杆、上剪切盒、上剪切环、下剪切盒、下剪切缸、计算机等;集水测量系统包括集水管、集水瓶和精密天平。通过法向载荷加载器施加法向载荷,法向载荷通过传压杆加载到上剪切盒上表面,而后通过充填水泥传递到试样上表面。供水水源经增压泵(精度0.01 MPa)增压后沿供水管进入下剪切缸进水孔道,然后经试样下端入水口进入试样孔道,从位于试样轴向中部的水平裂隙以辐射状流出,经裂隙外热缩管汇集依次流入集水管和集水瓶。法向载荷由法向载荷传感器(精度为0.01 kN)记录并存储于计算机,法向位移由法向位移传感器(精度为0.001 mm)记录并存储于计算机,通过天平(精度0.01 g)记录集水瓶内水体质量变化换算得到渗流量,水压大小由供水管路上的压力表读取。用于固定上剪切环内试样的水泥与用于固定下剪切缸内试样的水泥之间有橡皮泥隔离,使所有法向载荷都作用于试样轴向。

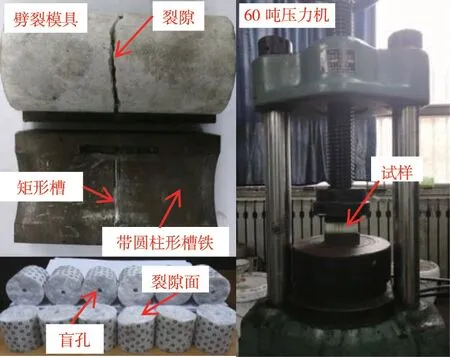

2.2 试样制备试验采用的粗晶大理岩取自河南省南阳市某采石场,主要矿物成分为白云石、菱镁矿和方解石,白色,粒径约为4~6 mm。先经过钻、锯、磨等工序加工成Φ50 mm×100 mm标准圆柱体试样;然后沿圆柱试样轴线钻长度60 mm,直径6 mm盲孔;最后利用自制试样劈裂模具[30],由无锡建筑材料仪器机械厂生产的NYL-60 型60 吨压力试验机垂直试样轴线,在轴向中点附近制成张拉性裂隙,如图2 所示。劈裂装置由两个相同的含有圆柱形槽的铁板组成,在每一个圆柱形槽的轴向中点位置设置一条垂直于轴线的矩形槽,矩形槽内放置一条三角形断面的钢条。当劈裂装置包裹试样后,上下两根钢条夹持试样侧面形成的集中线载荷劈裂试样形成张拉裂隙。

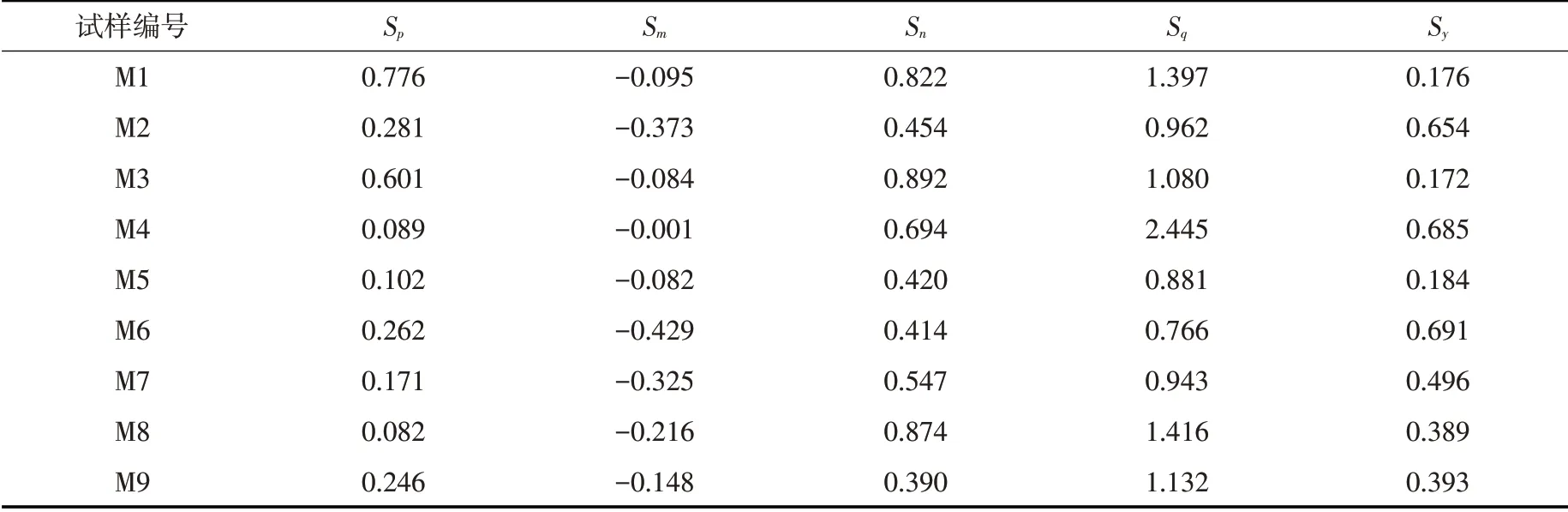

2.3 裂隙面形貌获取采用天远OKIO-400三维扫描仪[31]扫描试样裂隙面,并通过分析软件处理扫描数据计算得到裂隙面三维形貌参数。天远OKIO-400三维扫描仪采用全局误差控制模块来控制裂隙形貌扫描精度,平均精度为0.02 ~0.03 mm,平均点距为0.31 ~0.15 mm,最大覆盖扫描区域为400 mm×300 mm。表1为扫描处理后试样上下两裂隙面三维形貌参数的平均值。其中Sp为表面最大峰高,Sm为表面最大谷深,Sn为算术平均偏差,Sq为坡度均方根,Sy为轮廓最大高度。

2.4 未充填裂隙渗流试验共选取4 个试样(M1—M4)进行未充填岩石裂隙渗流试验。试验过程中,主要调节法向应力和水头差两个变量,其中法向应力的变化包括加卸载两个阶段,加载阶段载荷依次为:2、4、6、8、10、12 MPa;卸载阶段载荷依次为:12、10、8、6、4、2 MPa。在每一级法向应力下改变水头差大小,水头差调节顺序为0.2、0.15、0.1、0.05 MPa。

图1 渗流试验装置示意图

图2 试样制作过程

表1 试样裂隙面的三维形貌参数 (单位:mm)

未充填岩石裂隙试样的封装过程如下:(1)调整岩石试样的上下两裂隙面处于吻合状态,并将其置于热缩管套内,用吹风机加热,使热缩管收缩密封试样裂隙四周。(2)挤入硅胶密封热缩管上下端口并将高弹性的橡皮套固定热缩管上下端口处,进一步密封试样。(3)在下剪切缸中央垫一块圆环形橡皮套,圆环中心对准试样下端入水孔,防止浇筑水泥时水泥渗入供水管路。(4)将密封好的岩石试样置于圆环形橡皮套上,并保证试样底部钻孔入口对准下剪切缸供水孔,而后将速凝水泥注入下剪切缸内,水泥浇筑高度不超过试样的裂隙面。(5)待水泥凝固后,将上剪切环同心放置于下剪切缸之上,并在上剪切环下沿和下剪切缸上沿之间安装两个矩形断面的长条形隔离垫片,垫片高度覆盖裂隙面分布范围。(6)将橡皮泥铺填在下剪切缸水泥表面,其厚度分布在上剪切环下沿和下剪切缸上沿之间,用于隔离上剪切环和下剪切缸内浇筑的水泥,橡皮泥铺设完成后将速凝水泥浇入上剪切环。(7)等上剪切环内水泥凝固后,取下长条形隔离垫片,试样封装完毕,如图3 所示。

速凝水泥达到设计强度后,将图3 中封装后的岩石试样装入剪切盒,由计算机控制法向加载系统施加法向应力至预定值2 MPa并保持恒定,然后开启增压泵,将水头差调节至0.2 MPa,最后测得岩石裂隙在该法向应力和水头差下的渗流量。而后,保持法向应力不变,调节水头差至0.15 MPa,测得岩石裂隙渗流量;继续保持法向应力不变的情况下,再依次测试水头差为0.1 和0.05 MPa时岩石裂隙渗流量。上述试验进行完毕后,法向应力加载至4 MPa并保持不变,再逐级调节水头差,并测试每一级水头差下的岩石裂隙渗流量。而后继续增大法向应力,重复以上步骤,最终完成法向加载和卸载两个阶段的渗流试验。在整个试验过程中,实时记录岩石裂隙法向位移的变化。

图3 岩石试样的封装

表2 砂土充填参数

图4 三种不同粒径的砂土

2.5 砂土充填裂隙渗流试验充填砂土选自工地用砂,通过筛选使粒径比较均匀,图4为试验所用的3种不同粒径的砂土。共进行5个充填岩石裂隙渗流试验,其中试样M5、M6和M7充填砂土粒径(1.19 mm)相同,进行不同厚度砂土充填裂隙渗流试验。具体来说,试样M5充填砂土1.3 g,为单层铺满裂隙面所需质量,M6充填砂土2.6 g,M7充填砂土3.9 g。M5、M8和M9用于进行不同粒径砂土单层铺设的充填岩石裂隙渗流试验,具体砂土充填参数如表2所示。砂土充填裂隙时,将砂土均匀平铺在下裂隙面上,将岩石试样上裂隙面覆盖在下裂隙面上,并对铺设不均匀处进行微调。由于在渗流过程中砂土会随水流出并堵塞出水口,试验中用细纱布封住集水管入水口,防止砂土流出。

充填裂隙渗流试验同样包括法向应力加载和卸载两个阶段,与未充填岩石裂隙一样,加载阶段法向应力设计值依次为2、4、6、8、10和12 MPa;卸载阶段法向应力设计值依次为12、10、8、6、4和2 MPa。每一级法向应力下水头差设计值分别为0.1 MPa和0.05 MPa。充填岩石裂隙渗流试验过程同未充填岩石裂隙,不再赘述。

3 未充填岩石裂隙渗流试验结果

3.1 渗流状态分析雷诺数Re可以描述流体的流动状态,反映流体的流速、流体的黏性系数以及渗流通道形状等参数的影响。通过计算雷诺数,可以判断裂隙水的流动状态,其计算公式为:

式中:Re为雷诺数;υ为特征流速,m/s;μ为水的动力黏滞系数,试验时水的温度约为20 ℃,动力黏滞系数取1.005×10-3Pa·s;L为特征长度,对于裂隙流,取裂隙水力等效隙宽的2倍[11]。

试验中,渗流由试样内孔边界处开始沿裂隙面呈辐射状流向外圆周处,裂隙面内外边界处流速不同,雷诺数也不相同。根据试验方案,初始法向应力为2 MPa,水头差为0.2 MPa时,渗流速度最大,计算得到的雷诺数也最大。计算得到此时的内侧雷诺数Ren和外侧雷诺数Rew如表3所示。

从表3可以看出,初始法向应力下,内侧雷诺数大于外侧雷诺数,其最大值为10.31,远小于临界雷诺数500[32],因此可认为渗流试验中裂隙水的流动状态为层流。另外,完整岩石的渗透性一般很小,其渗透系数一般小于10-7cm/s。经计算,本文岩石裂隙渗透系数最小为1.07×10-2cm/s,比完整岩石高5个数量级,可忽略岩石透水性对岩石裂隙渗流试验结果的影响。

3.2 渗流量与水头差的关系图5为试样M1在法向加载阶段渗流量与水头差的关系(不同试样渗流量随水头差的变化规律相似,以试样M1 为例)。由图5可知,渗流量与水头差之间呈线性增加的关系:

图5 渗流量与水头差的关系

式中:q为渗流量,m3/s;ΔH 为水头差,m;拟合系数k与法向应力有关,为消除水头差的影响,将系数k定义为单位水头流量,k>0,单位:m2/s。

3.3 单位水头流量与法向应力的关系单位水头流量与法向应力的关系如图6所示。

由图6可知,随着法向应力的增大,单位水头流量随法向应力增加呈负指数函数减小,即:

表3 初始雷诺数

图6 单位水头流量与法向应力的关系

式中:σF为法向应力,MPa;λ1和λ2为拟合参数,λ1>0,λ2 <0。

由式(3)可知,水头差恒定时,渗流量随法向应力增大而减小,呈负指数函数关系,这说明渗流量的下降速率持续降低,法向应力对渗流量的影响随着法向应力的增大而不断衰减。在法向加载的初期,接触面积小,上下裂隙面快速闭合,渗流量迅速减少;随着法向应力的增大,接触面上的凸起被压碎,上下两裂隙面接触面积越来越大,使得裂隙法向刚度越来越大,相同法向应力增量下的法向变形越来越小,渗流量下降速率随之降低。图6中不同试样的拟合参数λ1和λ2并不相同,其与裂隙面形貌参数关系分别如图7和图8所示。可以看出,参数λ1随坡度均方根Sq增大呈指数函数增大,系数λ2随表面最大峰高Sp增大呈对数函数增大。

图7 系数λ1与坡度均方根的关系

图8 系数λ2与表面最大峰高的关系

3.4 修正的立方定律假定岩石裂隙渗流遵循立方定律,可反算其水力等效隙宽[9]。渗流量q(m3/s)与水力等效隙宽关系如下:

其中:

式中:g 为重力加速度,m/s2;v为水的运动黏性系数,m2/s;R为试样半径,m;r为内孔半径,m。在本试验中,试样半径R=0.025 m,内孔半径r=0.003 m。

由式(4)反算水力等效隙宽eh后,可得到裂隙闭合量与水力等效隙宽关系如图9 所示,裂隙闭合量随水力等效隙宽增大线性减小,则有:

式中:Δb为裂隙闭合量,mm;P1和P2为拟合参数,

裂隙隙宽是影响裂隙渗流的主要因素之一,但其真实值往往难以测量,而裂隙闭合量则是一个较易测量的参数。因此可以假定,当水力等效隙宽为零时,裂隙闭合量达到最大值,也就是最大力学隙宽em。用最大力学隙宽减去某一法向应力状态下的裂隙闭合量,便可得到该法向应力下的力学隙宽eL,其关系式如下:

图9 裂隙闭合量与水力等效隙宽的关系

图10 单位水头流量与力学隙宽的关系

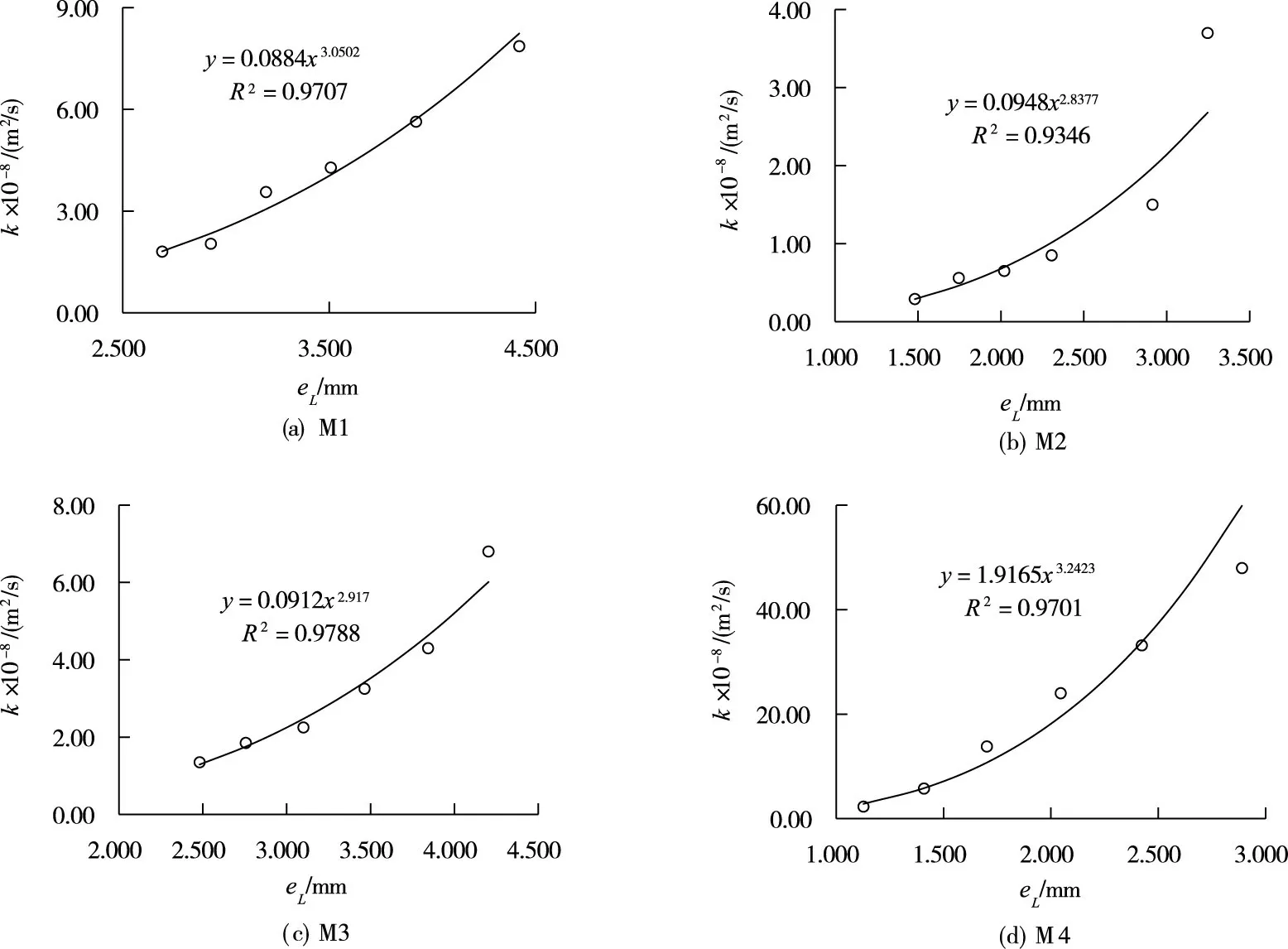

图10为法向加载阶段,4个裂隙试样单位水头流量与力学隙宽的关系。单位水头流量随力学隙宽的减小而降低,下降速率逐渐减小。这说明随着上、下裂隙面不断接触闭合,渗流通道被不断压缩,裂隙的可压缩性逐渐减小。拟合关系式为:

式中:λ3和λ4为拟合参数,指数λ4最大值为3.24,最小值2.84,平均值3.01。因此,可认为单位水头流量与力学隙宽近似符合立方关系。将式(8)中λ4假定为3,得到下式:

图11 单位水头流量与力学隙宽的立方关系

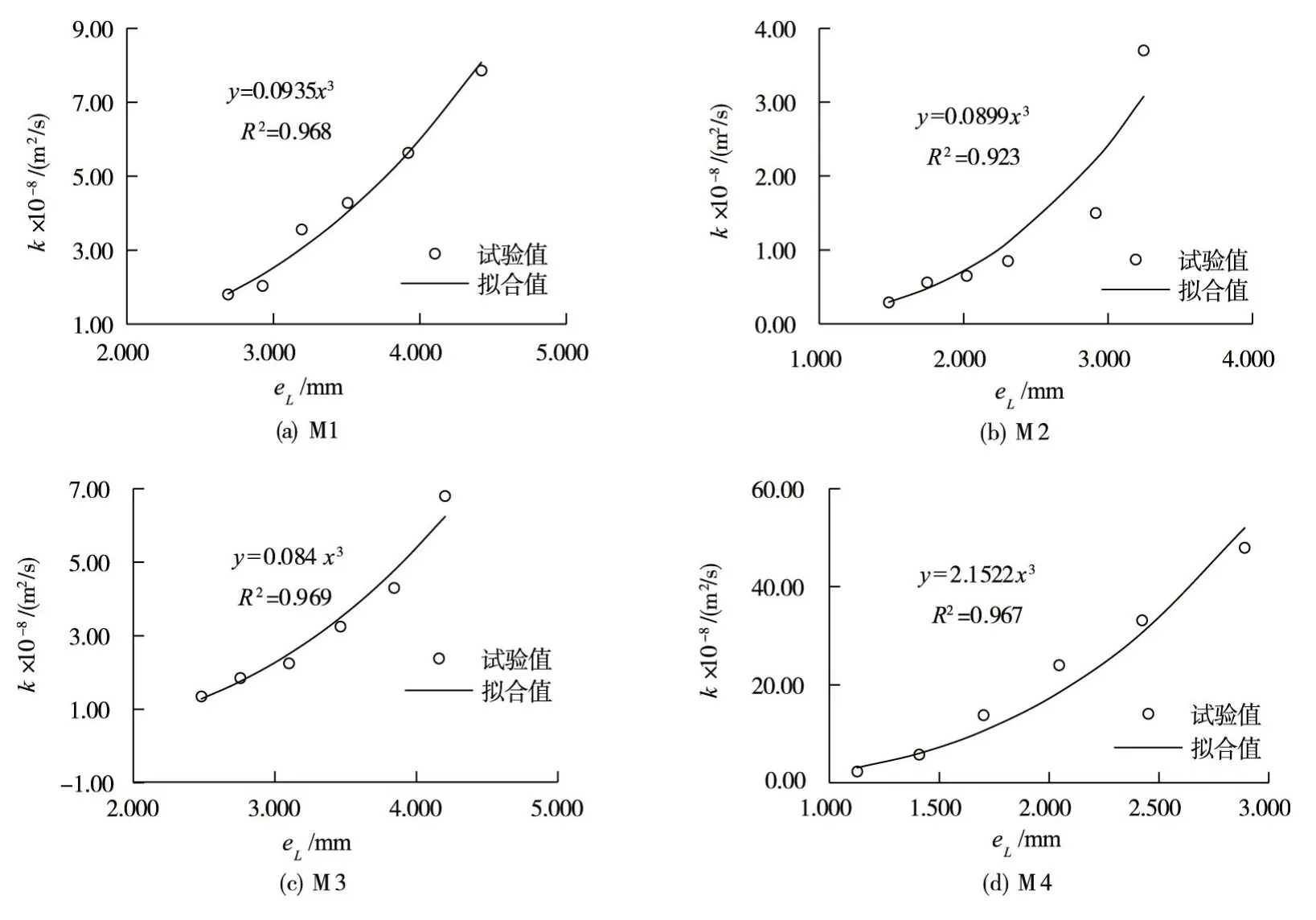

式中:λ′3为拟合参数, λ′3>0。可得到单位水头流量与力学隙宽的立方关系如图11所示,拟合相关系数R2均在0.92以上。

从图11可以看出,参数λ′3并不像立方定律中的C是一个常数,说明粗糙岩石裂隙渗流规律不完全符合立方定律,需要对常数C进行修正,因此,这里增加一个修正系数θ 对立方定律进行修正:

修正系数θ 与裂隙面坡度均方根的关系如图12所示,两者具有较好的指数函数关系。

综上所述,光滑平行板推导的立方定律公式不适合直接描述粗糙岩石裂隙渗流特性,但增加由裂隙面形貌参数表达的修正系数后,粗糙岩石裂隙渗流量与力学隙宽仍近似满足立方关系。另外,岩石裂隙渗流试验所用试样尺寸可能会对试验结果有一定影响。由于试验机加载系统框架、载荷和位移测试的限制,试验机加载的试样尺度基本在200 mm以内。本文试样直径50 mm,内孔直径6 mm,流经长度22 mm,法向闭合最大0.6 mm,流经长度与最大法向闭合量之比在37左右,再加上流速较小,裂隙面入渗和出渗处流动状态的改变不会明显影响到裂隙面渗流区域。当然,较大裂隙试样可提供更长的渗流路径,可包含更多的裂隙面形貌和接触分布等因素的影响,应能得到更为合理的结果,但是其应力和位移测量的精确性可能会降低。曾亿山[10]采用巷道综合性能测试试验台的多个油缸完成岩石裂隙渗流试验的法向和侧向加载,其混凝土裂隙渗流试样大小达到400 mm×350 mm×200 mm,但是该文并未进行渗流量与裂隙法向变形关系分析,其原因可能是裂隙法向变形测量精度不足。而本文中试样法向载荷和法向位移由美国进口RDS-200直接剪切试验系统直接给出,应当比较可靠。

图12 修正参数θ与坡度均方根的关系

图13 法向加卸载阶段渗流量的变化

3.5 卸载阶段岩石裂隙渗流规律图13给出了水头差为0.2 MPa时法向加卸载过程中的裂隙渗流量变化。从图13可以看出,同一水头差下,法向加载阶段渗流量随法向应力的增大而减小;在法向卸载阶段,渗流量随法向应力的减小变化较小。说明法向加载阶段岩石裂隙发生了塑性变形,法向卸载后,裂隙面的弹性变形恢复并不明显。法向卸载后,渗流量无法恢复到初始状态,法向应力加载过程对岩石裂隙渗流产生了不可逆的影响。

4 砂土充填岩石裂隙渗流试验结果

4.1 加卸载阶段渗流量与法向应力的关系图14、15分别给出了水头差为0.05 MPa时,法向加载和卸载阶段充填岩石裂隙渗流量与法向应力的关系。水头差为0.1 MPa 时,上述关系与水头差为0.05 MPa时基本相同,不再给出。

图14 加载阶段渗流量与法向应力的关系

图15 卸载阶段渗流量与法向应力的关系

从图14可以看出,法向应力从2 MPa逐级加载至12 MPa,渗流量整体上呈线性降低。充填砂粒在法向加载过程中发生位置调整,砂粒之间的孔隙以及砂粒与裂隙面之间的孔隙被压缩,裂隙闭合,过水断面积减小,因此裂隙渗流量随法向应力增加而减少。

从图15可以看出,在法向卸载阶段,随法向应力减少,渗流量无明显变化规律。由此可见,加载过程中发生的砂粒之间的位置调整在卸载过程中并不可逆,而砂粒之间及砂粒与裂隙面之间的孔隙的弹性压缩也不明显。

4.2 渗流量与裂隙闭合量的关系图16 给出了水头差为0.05 MPa时,加载过程中充填岩石裂隙渗流量与裂隙闭合量的关系。水头差为0.1 MPa 时,该关系与水头差为0.05 MPa 时相近,此处不再给出。由图16可知,随裂隙闭合量增大,充填裂隙渗流量线性减小,与未充填岩石裂隙渗流规律不同。这是因为,未充填裂隙接触率随裂隙法向闭合减速增大,裂隙过流断面减速减少;充填裂隙闭合时,仅发生砂土孔隙的逐渐减少,过流断面随裂隙闭合成比例减少。

图16 充填裂隙渗流量与裂隙闭合量的关系

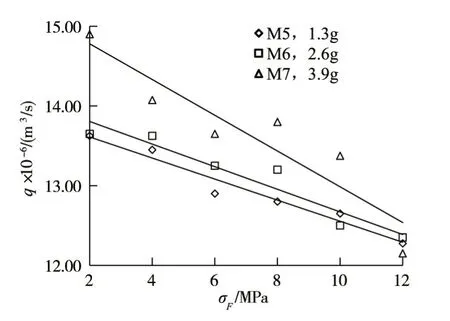

4.3 渗流量与充填砂土厚度和粒径的关系图17、18分别给出了水头差为0.05 MPa时,不同充填厚度和充填粒径的砂土充填裂隙在加载阶段渗流量与法向应力之间的关系。水头差为0.1 MPa时,上述关系与水头差为0.05 MPa时相近,此处不再给出。

由图17 可知,在初始较低应力状态下,砂土比较松散,充填砂土的厚度越大,砂土孔隙越多,过流能力越强。随着法向应力的增大,充填砂粒经过位置调整被压紧压密,渗流通道减少,三种充填厚度的裂隙渗流量均降低并趋于接近。

由图18可知,其他条件恒定时,较大的砂土粒径会产生较大的裂隙隙宽,砂粒之间的孔隙也比较大,过流能力较强。随法向应力增大,三组试样的裂隙渗流量均降低,但其差值未发生明显变化。说明三组试样裂隙中单层铺设的砂粒未发生明显位置调整,只是随法向应力增大不断嵌入裂隙面,过流能力均随法向应力增大成比例降低。

图17 渗流量与充填砂土厚度的关系

图18 渗流量与充填砂土粒径的关系

5 结论与展望

5.1 结论采用自行研制的岩石裂隙渗流试验装置,对未充填和砂土充填粗糙大理岩裂隙分别进行了不同法向应力和水头差下的渗流试验。主要结论如下:(1)未充填裂隙渗流量随法向应力增大呈负指数函数减小,随水头差增大呈直线增大。单位水头流量与力学隙宽呈指数函数关系,基本符合立方关系,通过引入裂隙面形貌参数坡度均方根,得到了修正的立方定律。在卸载阶段,裂隙渗流量未随法向应力的减小而明显增加。(2)在法向加载阶段,当水头差恒定时,砂土充填裂隙渗流量随法向应力增大呈直线减小。在法向卸载阶段,渗流量受法向应力的影响不明显。(3)充填裂隙渗流量随砂土充填厚度增大而增大;但随着法向应力增加,三种充填厚度的裂隙渗流量降低并趋于接近。充填砂土粒径越大,充填裂隙渗流量越大,且随法向应力增大,三种粒径砂土的充填裂隙渗流量呈直线降低,但三者渗流量差值未发生明显变化。

5.2 展望本文所用岩石裂隙渗流试验装置是在美国GCTS 公司研发的RDS-200剪切仪的基础上增加一个渗流模块构成的。剪切环内径仅为150 mm,由于还需要采用速凝快硬水泥固定岩石试样,裂隙试样尺寸大小受到一定限制,所用试样直径仅为50 mm。实际上,由于试样尺寸受到试验系统控制和测量系统的限制,目前进行的室内裂隙渗流试验试样尺寸均不大。工程岩体规模宏大,裂隙面形貌与接触状况、地应力、充填及风化等因素对工程岩体裂隙渗流的影响无法在小尺寸裂隙试样中充分体现,由小尺寸岩石裂隙试样得到的试验结果对于工程实际的指导作用可能是有限的。因此,在今后岩石裂隙渗流的试验研究中,应当在保证控制和测试精度的情况下,尽量采用较大尺寸试样进行试验,并尽量考虑试样裂隙面形貌与接触状况、充填、地应力及风化条件与工程岩体裂隙的相似性或接近程度,使室内试验结果能更好地指导岩体裂隙渗流的工程实践。