工艺参数对超音速火焰喷涂Fe基非晶涂层性能的影响

2019-05-18杨曦马文韩继鹏高元明占浩陈伟东

杨曦,马文,韩继鹏,高元明,占浩,陈伟东

(1.内蒙古工业大学,呼和浩特,010051;2.内蒙古自治区薄膜与涂层重点实验室,呼和浩特,010051;3.内蒙古自治区锅炉压力容器检验研究院,呼和浩特,010020)

0 引言

非晶态合金是一种处于热力学亚稳态、结构无序的固体。非晶合金原子是长程无序的,不存在晶体材料通常会出现的晶界、偏析等缺陷。非晶态合金因此而具有高硬度、优良的耐磨耐腐蚀性能[1-3],但是脆性高、塑性低限制了其应用,如能制备成一种涂层材料则可以极大拓宽其应用领域[4,5]。超音速火焰喷涂[6,7](High Velocity Oxygen Fuel,HVOF)的出现使得制备高质量非晶涂层成为了可能。HVOF具有火焰速度快、火焰温度低、喷涂粒子冷却速度快等特点。一般非晶形成的条件是最大临界冷却速度达到106 K/s以上,而HVOF 热喷涂可以获得临界冷却速度107 K/s左右,使得多数合金成分都可在临界速度以上喷涂而形成非晶态组织。通过HVOF喷涂制备的涂层往往比较致密、氧化物含量低、同时具有比等离子喷涂等喷涂方式更高的结合强度[8]。

Fe基非晶涂层与Ni基和Mo基非晶涂层相比,既保持了优异的耐磨、耐蚀性能[9],又具有较高的性价比,适合在表面防护涂层领域广泛应用,成为非晶材料的一个重要研究方向。但是,Fe基非晶合金硬度高、韧性低、可加工性较差,目前想要制备尺寸较大的块状Fe基非晶合金比较困难[10]。通过在工件表面制备一层Fe基非晶涂层可以有效扩展其应用领域。在Fe基非晶涂层的制备过程中,经常存在涂层非晶相含量低、致密性低、硬度低等主要问题。喷涂工艺参数对涂层的质量具有重要的影响。

本文通过HVOF制备Fe基非晶涂层,使用SEM、XRD对非晶涂层的组织结构和相组成进行表征,使用显微硬度计测量了涂层的硬度,通过磨粒磨损实验研究了涂层的耐磨性能,探索喷涂工艺参数与涂层微观结构、相组成、硬度及耐磨损性能的关系。

1 实验材料及方法

1.1 喷涂粉末

实验选用北京福瑞克森公司生产的惰性气体雾化法制备的Fe基非晶粉末。粉末主要由Fe、Cr、Mo三种元素组成,粉末具体成分见表1。

表1 铁基粉末的化学成分Table 1 Chemical composition of Fe-based powder

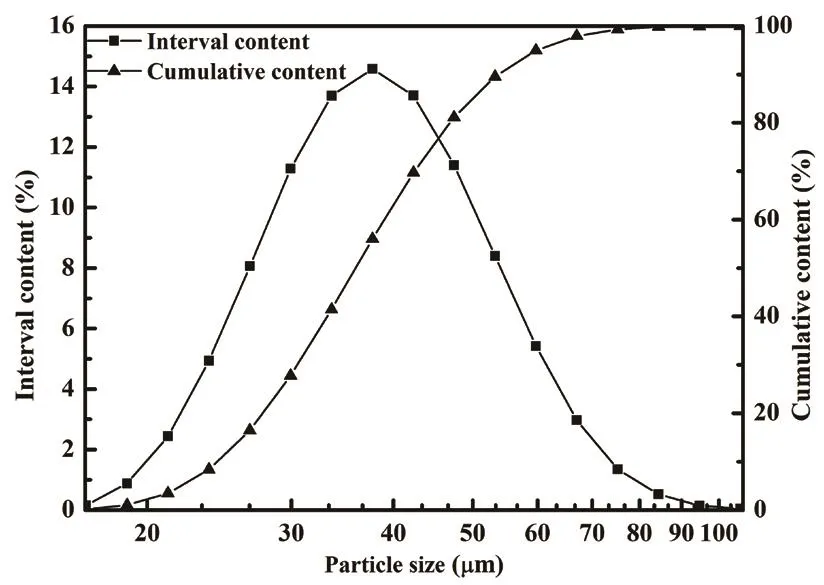

图1 Fe基非晶喷涂粉粒径分布Fig.1 Particle size distribution of the Fe-based amorphous spray powders

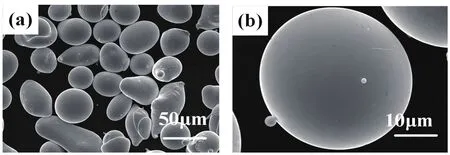

Fe基非晶喷涂粉末粒径分布如图1所示。粉末粒度分布比较集中,大多数粉末粒度介于30-50μm之间。图2是Fe基非晶喷涂粉末的显微形貌。可以看出大多数粉末呈现出非常圆润完整的球形形状,保证了喷涂粉末具有非常好的流动性,容易均匀送入火焰中,使喷涂粒子具有较好的熔化状态。

图2 Fe基非晶喷涂粉末的显微形貌Fig.2 SEM micrographs of the Fe-based amorphous spray powders

1.2 涂层制备工艺

实验使用的喷涂设备是Praxair公司生产的JP5000超音速火焰喷涂系统,采用航空煤油为燃料,用氧气作为助燃剂。喷涂粉末使用AT-1200HP型送粉器进行输送,通过径向送粉的方式把粉末送到火焰中,送粉载气为氮气。

基材采用316L不锈钢,基材尺寸50 mm ×30 mm × 2mm,喷涂前用30目棕刚玉喷砂粗化基体表面,气体压力为0.6-0.7MPa,然后用酒精超声清洗。

本文中Fe基非晶涂层制备过程中可变喷涂工艺参数选取对涂层质量影响较大的煤油流量、氧气流量、送粉速率和喷涂距离这四个参数,设计了4因素3水平共9组正交实验,实验过程中其它喷涂工艺参数保持不变。实验选用的正交实验表如表2所示。

表2 HVOF正交实验工艺参数表Table 2 Orthogonal experimental design of HVOF

1.2 涂层的性能测试

采用X射线衍射仪(RIGAKU公司D/MAX-2500/PC型,日本)对喷涂粉末及制备的涂层进行相组成分析,测试时采用Cu Kα靶,扫描速率为3°/min。采用扫描电子显微镜(S-3400N,Hitachi,日本)观察不同工艺参数下制备的涂层截面显微形貌。制备态涂层的孔隙率采用图像法测量,分析过程中使用Image-J软件。

采用显微硬度计(HXD-1000TM/LCD,上海泰明,中国)对不同工艺参数下所制备的涂层截面进行显微硬度的测量。在硬度测量前首先试样采用精密切割机切割,将切割后的涂层样品采用冷镶嵌方法镶样,对截面进行研磨抛光。测量过程中施加的载荷为200gf,加载时间10 s,每个样品测量10个点,取平均值作为涂层的硬度。涂层的磨粒磨损性能采用轮式磨粒磨损试验机(NUSIS03,SUGA,日本)进行测试。测试之前首先将涂层表面磨掉约50μm,然后进行研磨抛光。实验选定正压力为29.4N,对磨件为SiC砂纸(180目),往复磨损距离为24 m。实验结束后使用丙酮超声去除涂层的磨损残渣并烘干后,使用精密电子天平称量涂层磨损前后质量,确定涂层的磨损量。

2 结果与讨论

2.1 涂层的物相

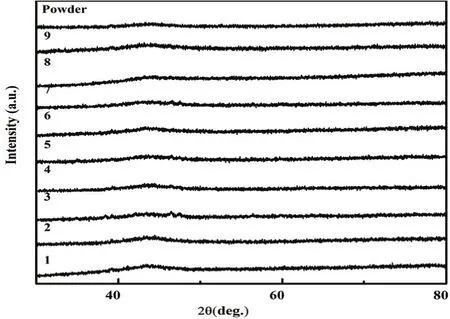

图3是粉末和不同喷涂工艺制备Fe基涂层的XRD图谱。从图3可以看出,粉末和涂层都在40-50°之间呈现宽泛的漫散射峰,表现出完全非晶态结构,没有观察到氧化物的结晶峰[8]。通常情况下,涂层中较低的氧化物含量可以促使非晶相的形成并提高涂层质量[11]。通过Jade拟合XRD图谱,得出喷涂原料粉末的非晶相含量约为99.6%,制备态涂层的非晶相含量介于95-99%。制备态涂层非晶相含量较原料粉末都有一定程度的下降,这是由于在喷涂过程中,粉末经过熔化又固化的过程中发生了部分晶化,降低了非晶相含量。王勇等采用HVOF制备了Fe基非晶涂层[12],发现涂层中非晶相含量在70%左右,还有部分尖锐结晶峰出现,而采用甩带法制备的Fe基非晶条带则无明显结晶峰。本文制备的Fe基非晶涂层非晶相含量较高,和甩带法制备的Fe基非晶条带的XRD图谱相似,具有很少的尖锐结晶峰。

图3 粉末和不同喷涂工艺制备Fe基涂层的XRD图谱Fig.3 XRD pattern of the feedstock powders and as-sprayed Fe-based coatings using different spray parameters

2.2 涂层的显微形貌

图4是不同喷涂工艺制备Fe基非晶涂层的截面显微形貌。制备态涂层熔化均匀,没有发现明显的未熔颗粒。涂层呈现热喷涂涂层典型的层状结构,层间出现少量孔隙,涂层和基材结合紧密没有明显的缺陷。

图5 不同喷涂工艺制备Fe基涂层的孔隙率Fig.5 Porosities of the as-sprayed Fe-based coatings using different spray parameters

较低的孔隙率有利于提高涂层的耐磨、耐腐蚀性能,通过图像法计算得出9组涂层的孔隙率。图5为不同喷涂工艺参数制备Fe基非晶涂层的孔隙率,其中7#样品具有最低的孔隙率1.22%。

2.3 涂层的硬度与磨粒磨损性能

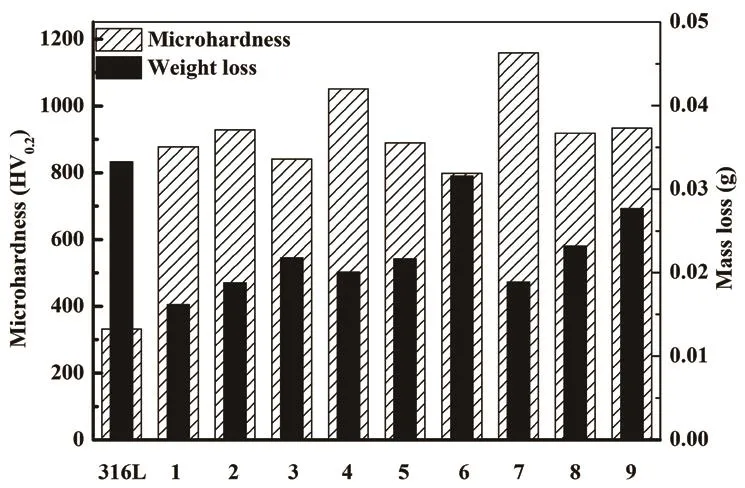

图6为不同喷涂工艺制备Fe基非晶涂层的截面显微硬度和经过磨粒磨损的质量损失。基材316L不锈钢的硬度为331.5HV0.2,Fe基非晶涂层的硬度介于800-1200HV0.2之间,其中7#涂层硬度最高为1158.9HV0.2。基材和涂层的磨粒磨损质量损失和硬度有明显对应关系,硬度越低质量损失越大。7#涂层具有较好的力学性能和耐磨粒磨损性能,这主要是由于其具有较低的孔隙率。制备态Fe基非晶涂层的硬度约为316L不锈钢基材的三倍,磨粒磨损质量损失最少约为316L不锈钢的一半,说明Fe基非晶涂层具有较好的耐磨粒磨损性能。

图6 不同喷涂工艺制备Fe基涂层硬度和磨粒磨损质量损失Fig.6 Microhardness and mass loss after abrasive wear of the as-sprayed Fe-based coatings using different spray parameters

2.4 工艺参数对涂层孔隙率的影响规律

根据正交实验极差分析法,分析获得具有最小孔隙率Fe基非晶涂层的最优制备工艺,以及制备工艺对孔隙率的影响关系。最优工艺参数与最小孔隙率的制备工艺参数相同。四种喷涂工艺参数对涂层孔隙率的影响重要程度为:送粉速率>氧气流量>喷涂距离>煤油流量。图7是对实验结果进行正交分析得出的喷涂工艺参数对涂层孔隙率的影响趋势图。发现制备态Fe基非晶涂层孔隙率随着氧气流量和送粉速率的增加而增加,随着煤油流量和喷涂距离的增加而降低。

喷涂距离和送粉速率对孔隙率的影响几乎是线性的。喷涂距离比较近时,喷涂粒子在火焰中停留时间较短,没有经过充分加热和加速,熔化不充分,冲击基体形成的圆形扁平状沉积物不能够均匀铺展,在层间形成了更多的孔隙。随着喷涂距离的增加,喷涂粉末粒子得到充分加热和加速,喷涂粒子在基体上的沉积物搭接得更紧密,形成孔隙率更低的涂层。送粉速率对涂层孔隙率的影响则是通过对粒子熔化程度的影响实现的,火焰能量密度不变情况下,单位时间内送入火焰中的粒子越多,出现更多未熔或者半熔化颗粒,导致孔隙率上升。

煤油流量和氧气流量对于孔隙率的作用和火焰燃料和助燃剂氧气的化学计量比有关,更高的煤油流量和更低的氧气流量就意味着氧燃比更低,使得氧气过量程度较小。燃料流量一定时,保证充分燃烧的情况下,助燃剂流量越低火焰温度越高。氧气过量程度较小可以促进火焰完全燃烧,提高火焰温度,促使喷涂粒子熔化更好,降低了孔隙率。反之则会降低能量密度,使喷涂粒子更难熔化,孔隙率提高。本文设计的正交实验中,实际氧气流量都足以保证煤油充分燃烧,在这种情况下,煤油流量越高,氧气流量越低时,涂层孔隙率越低。

图7 不同喷涂工艺对Fe基涂层孔隙率的影响Fig.7 Effect of different spray parameters on porosity of the as-sprayed Fe-based coatings

3 结论

(1)采用HVOF制备的Fe基非晶涂层硬度均大于800HV0.2,其中7#涂层硬度最高并达到1158.9HV0.2,同时该涂层的孔隙率最低为1.22%。Fe基非晶涂层的磨粒磨损质量损失和硬度呈反比关系,涂层的质量损失可达到316L不锈钢基材的一半,具有较好的耐磨粒磨损性能。

(2)煤油流量、氧气流量、送粉量、喷涂距离都对超音速火焰喷涂制备的Fe基非晶涂层的孔隙率有明显影响,影响重要顺序为送粉速率>氧气流量>喷涂距离>煤油流量。其中孔隙率与氧气流量和送粉速率的增加而增加,随着煤油流量和喷涂距离的增加而降低。

(3)在实验工艺范围内,喷涂Fe基非晶涂层的最佳喷涂工艺参数为:煤油流量0.41L/min,氧气流量830L/min,喷涂距离430mm,送粉速率40g/min。