利用热喷涂技术制备二氧化钛光催化涂层研究现状与展望

2019-05-18付耀耀李华

付耀耀,李华

(1.中国科学院宁波材料技术与工程研究所海洋新材料与应用技术重点实验室浙江省海洋材料与防护技术重点实验室,宁波,315201;2.中国科学院大学材料与光电研究中心,北京,100049)

0 引言

有机染料广泛应用于印染、塑料和食品等行业中,其产生的染料废液如果未能得到有效处理,将对生态环境造成潜在的危害。为了去除相关污染,目前采取的方法主要有膜分离、微生物、吸附法以及光催化等方法。由于光催化技术具有廉价高效、操作简便和二次污染小等优点,是最有潜力的染料污染物降解技术。其中,二氧化钛(TiO2)在众多半导体光催化剂中,由于其具有稳定、廉价和无毒等优点,成为研究与应用最为广泛的光催化剂[1,2]。

颗粒状态的TiO2,尤其是纳米尺寸的TiO2,由于巨大的比表面积以及纳米材料的尺寸效应,具有更优的催化活性,但是颗粒状态的催化剂在液相反应后难以回收,不仅会造成经济损失,也会因为泄露而造成二次污染。因此,制备TiO2涂层是较为理想的选择[3,4]。目前,常用的TiO2涂层制备方法有:溶胶凝胶法、物理/化学气相沉积法及热喷涂法等。热喷涂技术具有成本低、效率高、容易实现大面积制备等优势,得到了广泛的关注[5-10]。本文综述了等离子喷涂、火焰喷涂、超音速火焰喷涂和冷喷涂技术在制备TiO2涂层方面的研究现状,并在分析影响TiO2涂层光催化性能的关键涂层制备因素的基础上,讨论了多种热喷涂技术在涂层微观结构制备与性能调控方面的研究现状,并对未来发展做了展望。

1 热喷涂制备涂层工艺

1.1 等离子喷涂

等离子喷涂是较为成熟的热喷涂技术,根据二氧化钛原料存在形式的不同,多种等离子喷涂工艺已经被广泛应用,如大气等离子喷涂(APS)、悬浮液等离子喷涂(SPS)和溶液先驱体等离子喷涂(SPPS)等。APS是最早被用来制备TiO2光催化涂层的热喷涂技术[3],该过程一般是将经过喷雾干燥制备的团聚物粉末作为喷涂原料[3,11-13],对喷涂过程与结果影响较为关键的工艺参数有氢气流量[3,12]、喷涂距离[3]、电源功率[11,12]等。较早期的研究主要集中在工艺调控对于涂层结构与性能的影响,较高的孔隙率、较高的锐钛矿含量、较小的晶粒尺寸对于光催化性能的提高至关重要,但和涂层的结合力往往存在矛盾。后来的研究,为了提高涂层的光催化性能,从喷涂过程优化[14]与喷涂原料优化[15]两个方面进行了尝试。广东新材料研究所的周克崧院士团队,尝试通过向等离子弧中射入水流,使融化后的颗粒实现快速冷却,使锐钛矿含量得以从4%提高至19.9%[14]。中科院宁波材料所的李华研究员团队,尝试通过将中空微球作为喷涂原料,和经喷雾干燥微粉作为喷涂原料对比发现,存在的中空结构阻碍了热量的传导,从而保留了更多的锐钛矿相[15]。

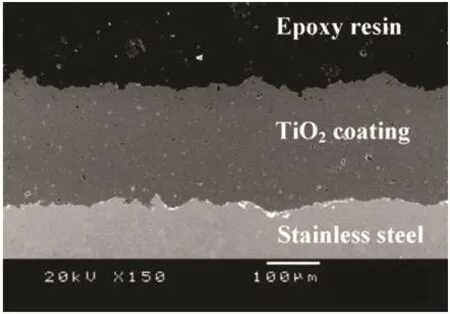

图1 APS制备的TiO2涂层典型的微观结构[16]Fig 1.Typical microstructure of TiO2 coating fabricated by APS [16]

制备纳米结构的涂层有益于提高其光催化性能,但是传统大气等离子喷涂(APS)由于热输入过大,很难避免完全熔化后晶粒尺寸的长大。并且纳米粉末原料的流动性差,若不经喷雾干燥得到团聚体,则很难作为大气等离子喷涂的原料。所以在此基础上,发展了SPS和SPPS。它们将喷涂原料预先制备为悬浮液或溶液先驱体,而后再送入等离子弧中,从而实现了连续稳定的给料,同时由于液体的蒸发降低了反应温度,有利于锐钛矿相的保留。有研究表明,悬浮液等离子喷涂(SPS)相较于大气等离子喷涂(APS),得到的涂层具有更高的锐钛矿含量、更小的晶粒尺寸,从而具有更优的光催化性能[17]。除此之外,在液料的配置过程中可以通过溶液的选择性调控,从而更方便实现涂层结构的调控与掺杂[18-21]。

图2 悬浮液等离子喷涂装置图[6]Fig 2.Suspension plasma spray set-up and suspension injection systems [6]

图3 SPS制备的TiO2涂层的典型微观结构[22]Fig 3.Typical microstructure of TiO2 coating fabricated by SPS [22]

1.2 火焰喷涂

火焰喷涂是利用气体燃料燃烧产生的火焰加热并加速喷涂物料,从而实现涂层制备的技术。为了方便物料的给料,利用火焰喷涂制备TiO2涂层,其喷涂的物料多为溶液先驱体和悬浮液。西安交通大学李长久教授团队较早进行了相关研究,他们将含钛的有机金属盐注入到火焰中,经原位热解后沉积得到涂层,并研究了后续热处理对于涂层晶型的影响。研究发现400℃时发生锐钛矿至金红石相的转变,至800℃时全部发生转变[23]。之后,他们又利用火焰喷涂一步制备了Cu、Ag掺杂的TiO2涂层,并观测到了光催化作用的增强[24,25]。Liu等人利用悬浮液火焰喷涂制备了TiO2-HA复合涂层,将TiO2光催化效果与HA对于细菌的吸附有效结合,从而实现光催化降解有机染料与杀菌的双重效果[26]。Robinson综合对比了多种悬浮液热喷涂技术制备TiO2涂层,他们经试验研究后认为,悬浮液火焰喷涂是最有望实现大面积制备TiO2涂层的技术[8],可惜并未看到后续研究的报道。

1.3 超音速火焰喷涂

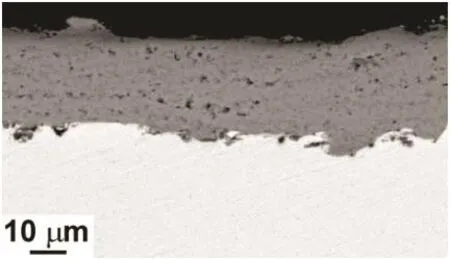

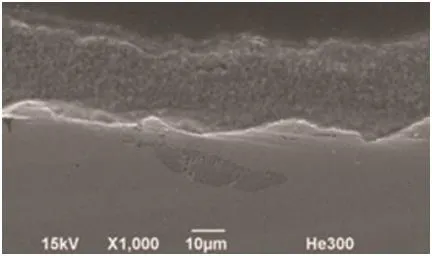

超音速火焰喷涂是利用液体燃料燃烧产生的高速火焰加热并加速喷涂物料,从而实现涂层制备的技术。与利用等离子喷涂制备TiO2涂层相似,利用超音速火焰喷涂制备TiO2涂层也分为传统的粉末给料(HVOF)[27,28]与液体给料(HVSFS)[9,29,30]两种方式。法国贝尔福蒙贝利亚尔技术大学的Bertrand教授团队较早利用HVOF进行TiO2涂层制备的研究,他们将团聚后的纳米二氧化钛粉末,以内部给料和外部给料两种方式进行送粉,发现经外部给料制备的涂层比经内部给料以及等离子喷涂制备的TiO2涂层,具有更高的锐钛矿含量和更小的晶粒尺寸[27]。后来的研究表明,悬浮液超音速火焰喷涂(HVSFS)具有比传统超音速火焰喷涂(HVOF)和悬浮液等离子喷涂(SPS)更可控的结构,但是涂层的力学性能和光催化性能所需要的结构特性之间难以同时满足[29]。

图4 HVSFS制备的TiO2涂层典型的微观结构[29]Fig4.Typical microstructure of TiO2 coating fabricated by HVSFS[29]

1.4 冷喷涂

与传统的热喷涂技术相比较,冷喷涂是在较低的沉积温度下通过颗粒与基体之间的碰撞作用而制备涂层的技术。利用热喷涂技术制备TiO2涂层,涂层的结合强度和涂层中锐钛矿的含量存在难以避免的矛盾。但是,利用冷喷涂技术制备TiO2涂层不会因为温度过高而发生锐钛矿向金红石结构的相转变,所以被认为是较有前景的TiO2光催化涂层制备技术[31]。西安交通大学的李长久教授团队较早利用真空冷喷涂技术进行纳米TiO2涂层的制备研究,他们发现后续的热处理以及原始粉末的团聚状态对于涂层的结合强度及光催化性能有较大影响。通过工艺的调控,他们发现450℃时具有较好的涂层结合力及光催化性能,并且团聚粉末比原始的纳米粉末更有利于得到多孔的结构从而有利于更高的催化性能[32]。Salim等人将水解法制备的TiO2直接作为冷喷涂原料,并未得到结构完整的涂层,仅观察到粒子嵌入到了基体中。但他们进一步热处理或水热处理了原始TiO2颗粒后,制备得到了厚度约150μm的TiO2涂层,并且涂层致密没有裂纹,所以他们认为后续处理形成的择优取向对于冷喷涂的结果至关重要[33]。Kliemann等人以及Geppert等人的相关研究表明,影响冷喷涂结果较为重要的工艺参数有喷涂温度、粉末特性、粉末速度和基体与粉末的延展性等[10,34]。Robotti等人利用低能球磨的方法制备了掺碳的TiO2与高分子的复合粉末,并用冷喷涂的方法制备得到了疏松多孔的复合涂层[35]。Schmidt等人在Ti金属基体上制备了TiO2涂层,微观结构表征与计算流体力学的模拟表明,是塑性形变导致了粒子与基体之间的结合[36]。Baszczuk等人将sol-gel制备得到的非晶态的TiO2颗粒直接作为冷喷涂的原料,并发现在涂层沉积过程中发生了非晶态到锐钛矿结构的转变,并也提出了塑性变形的沉积机理[37]。Yao等人在塑性变形的基础上,结合了分子动力学模拟和TEM表征,提出了局域晶格畸变与晶面滑移的机理解释[38]。

图5 冷喷涂制备的TiO2涂层典型的微观结构[31]Fig 5.Typical microstructure of TiO2 coating fabricated by cold spray [31]

2.涂层结构与性能调控

涂层的化学组成、微观结构、功能特性三者之间存在紧密联系,而热喷涂的工艺参数调控对于特定的组成、结构、性能的获得至关重要。围绕影响TiO2光催化涂层性能的几个关键因素,如孔隙率、相组成、带隙宽度、载流子迁移特性等,各种热喷涂技术都被广泛研究,得出了一些热喷涂工艺与涂层结构性能的关系。调控的思路主要有原料改性和工艺优化两个方面,调控的目标在于优化涂层的孔隙率、相组成、带隙宽度、载流子迁移特性等几个重要因素。

2.1 影响TiO2涂层光催化性能的关键因素

光催化过程涉及多个阶段的物理化学反应,主要分为三个步骤[39]:(1)TiO2半导体吸收光子的能量并产生电子-空穴对,该过程主要取决于半导体的禁带宽度。(2)光生电子-空穴对分离并迁移到TiO2半导体表面反应位点或重新复合,该过程主要取决于晶粒尺寸的大小及晶格缺陷的多少。(3)吸附在TiO2半导体表面的物质发生化学反应,该过程主要取决于化学反应活性位点的数量以及比表面积的大小。基于光催化过程的以上主要三个步骤,对于TiO2光催化性能的优化调控主要对应为:(1)减小带隙,(2)提高光生电子-空穴对的分离效率,(3)促进反应物在半导体表面的吸附[39]。另外,TiO2主要存在三种晶体结构,分别为锐钛矿相、金红石相、板钛矿相,其中锐钛矿结构的TiO2具有较高的光催化性能。综上可知,影响TiO2涂层光催化性能的关键因素有:孔隙率、相结构、带隙宽度以及载流子迁移特性等。

图6 光催化的主要过程[39]Fig 6.Main processes in semiconductor photocatalysis[39]

2.2 孔隙率的调控

Zhang等人利用APS,研究了喷涂功率和送料速率对于涂层孔隙率和光催化性能的影响,研究结果发现更低的喷涂功率和更高的送料速率有利于涂层孔隙率的提高,从而改善涂层的光催化性能[13]。Bordes等人分别使用纳米和微米尺度的TiO2原料经过APS喷涂后,比较了TiO2涂层的孔隙率,发现微米尺度的原料其融化程度要低于纳米尺度的原料,从而具有更高的涂层孔隙率[40]。Chen等人利用SPPS,通过对于溶液组分的调控,分别制备了多孔[18]以及致密[19]的TiO2涂层。该团队更进一步的研究发现,高表面张力、高沸点的溶剂因在等离子喷涂过程中挥发不完全而有利于形成多孔涂层,但低表面张力、低沸点的溶剂可以较快蒸发从而有助于形成致密涂层[20]。Yang等人利用真空冷喷涂技术,分别以纳米原始粉末和团聚后的粉末作为喷涂原料制备涂层,发现团聚粉末制备的涂层具有更高的孔隙率,从而促进了污染物的吸附和迁移,由此促进了光催化反应过程[32]。

2.3 相组成的调控

Lee等人通过对APS氢气流量及喷涂距离的调控,发现降低氢气流量及喷涂距离,能够减少TiO2颗粒融化程度从而得到更高的锐钛矿含量,但同时较差的融化程度也导致了较低的沉积效率和较差的结合强度[3]。Ye等人通过向TiO2粉末中加入羟基磷灰石(HA),由于它具有更低的导热系数,因此可以避免一部分锐钛矿向金红石的转变,同时由于HA的存在促进了反应物在TiO2表面的吸附[41],Liu等人利用火焰喷涂也得出了类似的结论[26]。Wen等人通过向等离子弧中射入水流,使融化的TiO2极速冷却,从而使锐钛矿的含量从4%提高至19.9%[14]。He等人通过将中空的TiO2微球作为APS的原料,由于中空结构阻碍热量的传输,从而使更多的锐钛矿相得以保留[15]。Burlacov等人利用SPS制备了Nb/Ta掺杂的TiO2涂层,掺杂元素的存在可以抑制锐钛矿向金红石的转变[42]。Toma等人分别以乙醇和水作为SPS的液相成分,水相的蒸发能够降低温度,从而比乙醇为液相时保留更多的锐钛矿相[43-45]。Jaworski等人系统研究了喷涂功率、喷涂距离、送料速率对于涂层相组成的影响,发现喷涂距离对于锐钛矿的含量影响最大,并随喷涂距离的增大而增多[46]。Kozerski等人分别利用内部送料与外部送料的SPS制备了TiO2涂层,后者制备得到的涂层具有更高的锐钛矿含量[47]。Liu等人通过数值模拟的方法,研究了TiO2融化与凝固的过程,通过优化参数在较高功率下制备得到了高锐钛矿含量的TiO2涂层,有望解决涂层相结构转变与涂层力学性能之间的矛盾[22]。

2.4 带隙的调控

Yi等人利用APS制备了Pt掺杂的TiO2涂层,测试发现,含1.0 wt% Pt的TiO2涂层在15V的外加偏压下光催化效率提高至TiO2涂层的2.5倍,主要得益于涂层带隙宽度的降低[48]。Mauer等人将TiN加入到TiO2原料中,利用悬浮液等离子喷涂制备了N掺杂TiO2的涂层,涂层的带隙宽度得以降低,催化效率得以提高[49]。

2.5 载流子迁移特性的调控

为了减少光生电子-空穴对的复合,Ye等人利用APS制备了TiO2-Fe3O4的复合涂层,并观察到FeTiO3化合物的生成以及光催化效率的提高[50]。该团队的进一步研究发现,n型的TiO2半导体和p型的FeTiO3半导体在界面处形成了p-n结,从而解释了复合涂层中光生电子-空穴对分离效率的提高[51]。类似的,Zeng等人通过APS制备TiO2-ZnFe2O4复合涂层也观察到了相似的现象[52]。Li等人通过溶液先驱体等离子喷涂制备了Si掺杂的TiO2涂层,研究表明掺杂可形成Ti-O-Si 键,提高了光生电子-空穴对从内部转移至反应位点的效率,同时抑制光生电子-空穴对的复合,进而提高光催化性能[53]。Yang等人通过利用火焰喷涂制备了Ag掺杂的TiO2涂层,他们提出Ag可以促进提高光生载流子的分离效率从而提高光催化性能[25]。

图7 TiO2-Fe3O4复合涂层光催化增强机理示意图[50]Fig.7 The proposed photocatalytic activity improvement model of TiO2-Fe3O4 coatings[50]

3 总结与展望

经过多年的研究,各种热喷涂技术在制备TiO2光催化涂层方面都取得了一定的进展,并初步建立了喷涂原料、喷涂工艺与涂层微观结构及性能之间的关系。利用热喷涂技术,TiO2粒子可以实现完全熔化制备得到结合良好的涂层,但又难以有效避免发生锐钛矿到金红石相结构的转变,从而不利于光催化性能的提高。所以对于热喷涂制备TiO2涂层过程的试验研究以及模拟计算仍然有待加强,以期从颗粒的熔化与凝固过程调控的角度出发,获得锐钛矿含量高、结合强度高的涂层。在冷喷涂技术方面,虽然可以制备得到纳米结构的TiO2涂层,并接近完全地保留锐钛矿相的存在,但是冷喷涂涂层沉积未经材料的熔化,涂层结合强度不高、沉积机理还没有完全清晰。所以对于冷喷涂制备TiO2涂层仍然需要加强沉积机理的研究,以充分发挥其低温沉积的绝对优势,并通过物料性质、工艺过程、基体选择等多方面的调控,获得锐钛矿相含量高、结合强度高、光催化性能高的TiO2涂层。