地铁车站深孔帷幕注浆止水施工技术

2019-05-16胡畔

胡 畔

(中铁十九局集团轨道交通工程有限公司,吉林长春 100176)

0 引言

进行地铁车站施工过程中,极容易受到地下水的影响。基于传统的方法,需要设置降水井由此降低地下水位。但考虑到施工空间的限制,场地通常较为狭窄,因此传统方法的可行性不足。对此,需要引入深孔帷幕注浆止水技术。由此提升地铁车站施工的安全性,有必要对该技术展开探讨[1]。

1 工程概况

所探讨的地铁车站项目,为典型的3层叠落式结构,总长为279 m,设计宽度13.8 m。基于暗挖法对车站主体进行施工,由此形成深27 m的基坑,在此基础上设置围护结构。在混凝土钻的作业下形成直径为1 m的灌注桩,各个桩的间距控制在1.5 m。施工区域内空间较为狭窄,暗挖层含有大量的砂土以及粉土,对应的地下水位较高。基于帷幕注浆工艺对暗挖段进行施工,为了提升注浆质量,注浆材料以改性水玻璃为宜。

2 深孔帷幕注浆止水施工技术

施工场地内的卵石粒径较大并具有较高的强度,增加了成孔难度。为此工程选用旋转冲击式钻机,因其具有高强的钻进能力。成孔后,再由多功能注浆机完成注浆作业。注浆机设备在进口处设置有流量计,可以实现对压力和流量2大指标的实时监控,以便对注浆参数进行及时调整。这种设置,既提升了地层注浆的饱满性,又避免了跑浆、漏浆等质量问题。

3 施工流程

3.1 帷幕孔布置

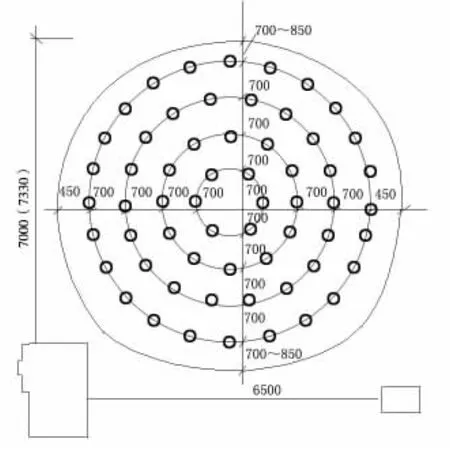

考虑到工程为单线隧道,且对应的隧道断面较为狭窄,因此宜选用先外圈后内圈的顺序展开注浆孔径的布置,将各孔间距设置为0.7 m,见图1所示。

图1 注浆孔位布置图(mm)

3.2 注浆方法

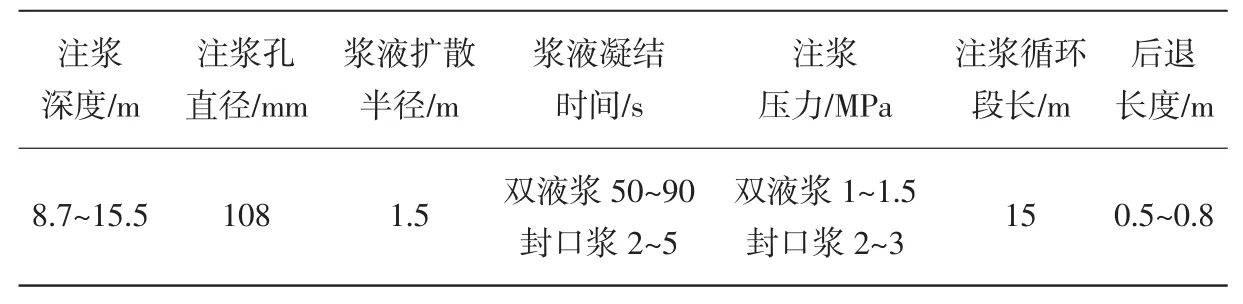

YG-100钻机完成钻孔作业,在此基础上利用钻杆进行注浆,施工过程中以后退式注浆为宜,每当形成一个孔后需要随即对其进行注浆处理,单个循环的注浆孔数量为61个。表1为注浆情况。

3.3 浆液配制

(1)A液。以水泥浆为宜,此处选用的是普通硅酸盐水泥,主要由水、水泥、减水剂以及无收缩注浆机组成。

表1 注浆情况

(2)B液。以改性水玻璃为宜,浓度应达到42 Be′,主要由水玻璃、明矾以及硫酸铜组成。

(3)C液。以速凝剂为宜,主要由水以及磷酸组成。在注浆过程中以现场情况为基准进行浆液的配制,如果不出现冒浆现象,则以A-B浆液为宜;如果出现冒浆现象,则以B-C浆液为宜,二者的最佳配比均为1∶1。注重浆液的胶凝时间,其中B-C 液以(2~10)s为宜,A-B 液所需时间较长,达到(30~90)s。当双浆液注入土体后,可以实现对土体缝隙的填充,浆液扩散半径应达到0.5 m。

3.4 压水试验

基于压水试验可以明确注浆孔所在岩层的地质状况,充分掌握其透水性与富水性,在此基础上可以确定出合适的泥浆比。在孔口管位置安装压力表,将供水压力控制为0.2 MPa,以10 min为间隔对流量以及压力这两大参数进行监控,由此获得4次读数结果,各项读数之间的误差应控制在10%以内。

3.5 封孔、检查孔

完成注浆作业后,需要静置一段时间,而后使用浓浆将孔内残留的稀浆置换出来。寻找到出水较多的区域,由此布置检查孔,其中拱部以及边墙均需要设置2个,并在底部设置1个,检查孔放置时间应达到1 h,期间不允许出现坍孔、涌水等质量问题。

3.6 注浆工艺质量控制

(1)水泥浆稀释。基于提升注浆固结质量的目的,应做好浆液的配制工作。在搅拌机启动之前应加入适量的水,此时启动搅拌机并置入水泥,搅拌持续时间至少应为3 min。

(2)注浆泵试运转。对注浆系统的各个部分进行检查,确保不存在异常后便可启动注浆泵,在运行过程中对设备的液压情况进行分析,确保管路不出现漏浆或是堵塞等问题。

(3)浆液注入。将设备就位于指定地点,在钢管路的作用下可以将浆液注入地层中,整个注浆过程不允许出现中断现象。施工前需要对注浆泵的管路进行检查,确保不存在漏水现象,而后再进行压水试验,由此开辟出更宽的浆液通路。

结束孔道清理后,首先应压入水泥浆液,而后再压入双液浆。此过程中应密切观测注浆泵的压力值,充分掌握泵压力以及注浆材料的消耗情况,并做好数据记录工作。当注浆达到工程要求后,便需要开启三通混合器,在其内部减压阀的作用下可以进行排浆作业,而后卸载混合器以便用于其余孔的施工。

工程中以全孔一次钻灌压入式施工方法为宜,只要钻孔时不发生涌水等意外事故,则需要持续进行钻进,直至设计钻进深度位置;反之,如果出现涌水等事故,则需要以分段钻进注浆的方式进行施工。当水压以及水量较大时,宜采取分层泄水处理,由此起到减压的效果。具体来说,下层管在进行注浆作业时中层管应进行放水,由此将水挤推到止水固结圈以外的区域。遵循先里后外的注浆顺序进行施工,同时应优先对无水孔进行处理,当施工中发生跑浆等质量问题时,则需要采取隔孔灌注的方式。

(4)压力、注浆量控制。对压力以及流量这两大参数进行密切的监控,由此明确注浆变化特性。在进行注浆作业时,以压力控制方式为宜,如果所测得的压力达到了(1.5~2)MPa,则需要将双重管向上提起0.1 m,由此展开后续注浆施工[2]。

3.7 注浆止水帷幕完成后基坑内的排水

沿着车站基坑的东西方向设置输水干井,对应直径以0.65 m为宜,将直径略小的0.6 m无砂管置入其中,并在周围裹覆一层密目网,单排疏水干井均需要配备一台潜水泵,出水量应达到50 m3/h,作业扬程以(37~45)m范围为宜。当结束主体底板施工后,需要对疏水干井的孔洞进行封堵处理。

4 施工中的注意事项及解决措施

(1)注浆中断。在进行单孔注浆时有时会出现注浆中断现象,此时需要暂停施工,寻找到其中的问题,待问题结束后方可恢复注浆作业。如果注浆中断时间较长,再次注浆前应对孔洞进行清理,尤其要对中断孔段进行清理,确保单孔注浆的质量。

(2)串浆。如果发生串浆现象,此时需要对串浆孔进行及时的封堵,条件允许的情况下也可以同时进行串浆孔注浆,做好注浆压力与流量的控制工作。当结束注浆作业后,需要解除串浆孔封堵处,并随之进行清理。

(3)大量漏浆。在单孔注浆过程中一旦发生大量的漏浆现象,此时需要提升后退速度,并减少注浆压力,基于此方式在确保注浆质量的同时还可以避免浆液流失问题。

5 帷幕注浆成果分析

(1)钻孔孔斜成果。在注浆过程中对注浆孔偏差进行密切的关注,伴随着孔深的增加,对应的偏差现象也更加明显。当注浆孔的偏差超过允许范围时,需要增设加密孔。

(2)灌前压水成果。经检验表明,完成施工后,诸如平均透水率等指标均满足要求,整体效果较为良好。

(2)灌后质量检查情况。经灌后质量检测可知,所有注浆孔的透水率均控制在1 Lu范围内,80%的注浆孔透水率控制在0.5 Lu范围内,因此实际施工质量比预期更加良好,此方式具有可行性。

6 结束语

探讨深孔帷幕注浆止水技术,综合考虑设备、浆液配制以及灌注工艺等因素,由此提升施工方案的可行。对所得结果进行检测,结果表明注浆质量良好,沉孔偏差稳定在工程允许范围内。整体来说,深孔帷幕注浆止水技术在地铁车站等地质特殊的环境中具有较高的可行性,应用前景广阔。