硬质合金抗弯强度测试的不确定度评定

2019-05-16姜恒,王璐,叶娟

姜 恒,王 璐,叶 娟

(合肥通用机械研究院有限公司,安徽合肥 230031)

0 引言

硬质合金材料因其突出的高硬度、高强度、耐磨性和耐腐蚀性,在金属加工、流体机械、石油钻井、矿山工具、电子工业、航空航天以及医学等领域具有广泛应用,被誉为“工业的牙齿”。尤其采用硬质合金制造切削刀具、钻探工具以及气缸柱塞等长轴类零部件时,材料的抗弯强度是需要重点考察的一项力学性能指标。

由于在实际生产过程中对硬质合金材料的性能检测环节,通常只开展很少量的取样试验,试验过程具有偶然性及不可重现性。而依据标准方法对测试结果做出不确定度评价,有利于增强测试结果的有效性和可信度,对于更准确地掌握材料性能分布范围具有重要意义[1]。因此,本文以碳化钨硬质合金材料为例,对其室温下抗弯强度Rbb测试值的不确定度进行探究,以期为该类型试验的不确定度评定提供参考。

1 试验材料、测试仪器及试验方法

1.1 材料与试样

试验所用材料为碳化钨硬质合金棒料,由WC粉末加入12%的Co做粘结剂制成。沿棒料轴向取样,并加工成宽度b=15 mm、高度h=10 mm、长度L=180 mm的矩形条状试样,共制备9根。

1.2 测试仪器

弯曲力学性能试验所采用的测试仪器为MTS-809型电液伺服万能试验机,其最大试验载荷为250 kN,精度等级为0.5级。测量试样尺寸所用游标卡尺的最小分辨率为0.01 mm。

1.3 试验方法

图1 弯曲试验加载方式示意图

试验依据YB/T 5349—2014《金属材料 弯曲力学性能试验方法》进行,采用三点弯曲的加载方式,如图1所示。试验前分别测量并记录每根试样的宽度b和高度h。然后安装好三点弯曲试验装置,调整好跨距Ls,将试样平稳对称地放于两支撑滚轴上。启动试验,以5 MPa/s的应力速率对试样持续加载,直至断裂。试验过程中系统软件自动记录试验数据并生成载荷-位移曲线。

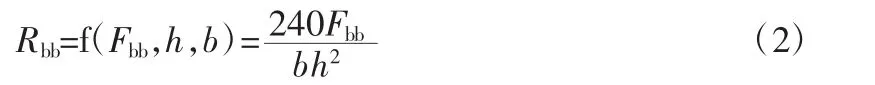

由该批硬质合金材料的典型弯曲加载曲线(图2)[2]可见,试验所测材料在断裂前未发生明显的塑形变形,表现出较大的脆性。通过试验曲线确定载荷的最高点即为最大弯曲力Fbb,进而可根据模型公式计算得出其抗弯强度Rbb。

图2 WC-Co硬质合金弯曲试验载荷—位移曲线

2 测量模型的建立

根据YB/T 5349—2014标准建立数学模型,式(1)是抗弯强度Rbb计算公式。

式中Rbb——抗弯强度,MPa

Fbb——最大弯曲力,N

h,b——试样高度,mm

Ls——跨距,mm

W——试样截面模数,mm3

由于该批试验的弯曲跨距Ls固定为160 mm,故上述计算模型可进一步简化为式(2)。

3 测量不确定度的来源

(1)数值修约的不确定度。YB/T 5349—2014规定“抗弯强度Rbb的修约间隔为1 MPa”,结果修约带来的不确定度需考虑。

(2)测量仪器及量具。MTS-809型电液伺服万能试验机(最大相对示值误差±0.5%),游标卡尺(精度为±0.01 mm)。

(3)测试人员。测试人员在测试过程中最有可能对试验结果带来偏差的影响因素是不同测试人员对于最大弯曲载荷Fbb的识别和判定。但从上述该硬质合金的弯曲试验曲线可看出,最大弯曲载荷较易识别,且具体数值可由计算机高速自动采集,并由试验软件显示,因而不同测试人员对测试结果的影响因素可以忽略。

(4)数据采集系统。计算机数据采集系统自身也可能引入不确定度,其测量受数据采集速率及试验软件等因素的影响,在进行结果评定时也需考虑。

(5)其他因素。由加载速率引入的标准不确定度比较复杂,目前尚缺少评价所需的资料及试验数据。此外,如试验环境温度波动、设备电压波动等因素对试验结果的影响甚微。这些因素在后续不确定度具体分量的计算时暂不予考虑。

4 不确定度的评定

4.1 求最佳值

在相同试验条件下,根据9次重复测量数据,可求得抗弯强度最佳值(平均值)为Rbb=1027.712 MPa,并进一步修约为Rbb=1028 MPa,具体数值见表1。

表1 9次重复试验原始数据

4.2 标准不确定度分量的量化

4.2.1 宽度b不确定度分量U(bRbb)

(1)重复性 u(b)1。u(b)1为 9 次宽度测量的标准偏差,即 u(b)1=0.106 2,自由度 v(b)1=9-1=8。

(2)校准u(b)2。游标卡尺检定证书中的精度为±0.01 mm,可以认为是均匀分布,则,自由度 v(b)2=∞。

由于u(b)1与 u(b)2分量不相关,所以合成不确定度,自由度。u(b)乘以灵敏系数后得到宽度b的不确定度分量。

4.2.2 高度h不确定度分量U(bRbb)

(1)重复性 u(h)1。u(h)1为 9 次高度测量的标准偏差,则 u(h)1=0.090 3。自由度 v(h)1=9-1=8。

(2)校准 u(h)2。游标卡尺检定证书中的精度为±0.01 mm,可以认为是均匀分布的,,自由度v(h)2=∞。由于 u(h)1与 u(h)2分量不相关,所以合成不确定度,其自由度。u(h)乘以灵敏系数后得到高度h的不确定度分量。

4.2.3 最大弯曲力Fbb不确定度分量

(1)重复性 u(Fbb)1。u(Fbb)1为 9 次最大弯曲力测量的标准偏差,则 u(Fbb)1=191.616 5,自由度 v(Fbb)1=9-1=8。

(2)校准u(Fbb)2。MTS-809万能试验机检定证书示值误差为±0.5%,可认为是正态分布,假设要求概率p=0.954 5,查表可知 k=2,则 u(Fbb)2=0.005×6476/2=16.19,自由度 v(Fbb)2=∞。

由于 u(Fbb)1和 u(Fbb)2分量不相关,所以,其自由度。u(Fbb)乘以灵敏系数后得到最大弯曲力 Fbb的不确定度分量。

4.2.4 数值修约不确定度分量U(rRbb)

根据国家弯曲力学性能试验标准,Rbb应修约到1 MPa,产生的最大偏离为±1,可以认为是均匀分布,则,其自由度vr=∞。

4.2.5 计算机数据采集系统的不确定度分量U(dRbb)

参考JJF 1103—2003计量技术规范附录B可知,万能试验机的计算机数据采集系统采集力值时引入的不确定度,与采样速率及系统分辨力有关。在满足最小数据采样速率的条件下,由其引入的B类相对标准不确定度为U(dRbb)=0.002,自由度vd=∞,即可直接使用。

4.3 计算合成标准不确定度U(cRbb)

4.4 计算扩展不确定度

查 t分布表,v=14.5,p=95%,kp=2.135,则 Up(Rbb)=kp·Uc(Rbb)=77.951。根据取大不取小原则,且应与被测量修约一致,即U(pRbb)=78。

5 结果与讨论

通过上述试验及分析得到该批碳化钨硬质合金材料在室温下的抗弯强度Rbb=1028±78 MPa,其中扩展不确定度的包含因子kp=2.135,包含概率p=95%。

本次评定的测量不确定度相对偏大,在很大程度上与所检测材料本身的均匀性偏低有关。通过选取不同试样进行金相观察,也证实了该硬质合金材料本身的均匀性欠佳。因此,在今后从事该类型材料性能检测的过程中,应加强关注材料均匀性本身对试验结果不确定度的影响。

在实际试验检测过程中,影响试验测试结果准确性的因素是纷繁复杂的,还存在很多影响因素未能充分地认识和研究透彻。在今后测试工作中,还需要不断的探索规律和总结经验,尽可能全面地分析出各种可能影响检测结果的不确定度分量,不断提高试验结果的准确性和可靠度。