抓取细长工件桁架机器人典型组件的优化设计

2019-05-16齐关宇于同春

赵 健,齐关宇,于同春

(沈阳新松机器人自动化股份有限公司 特种机器人BG, 沈阳 110027)

机器人的出现是人类在利用机械进行劳动生产上的里程碑,全球诸多国家在近半个世纪的机器人实践表明,在各行各业中,机器人自动化生产线成套设备已成为未来工业生产的发展方向[1]。航空航天、汽车、工程机械、电子电器、医疗服务、物流等行业已经大量使用机器人[2],机器人的普及是提高社会生产效率,推动企业和社会生产力发展的重要手段[3]。

21世纪以来,我国对机器人技术引领未来产业发展寄予厚望,在国家高新技术研究发展计划、国家自然科学基金、国家科技重大专项规划中对机器人技术研究给予极大重视,机器人技术是未来高新技术、新兴产业发展的基础之一,对国民经济和国防建设具有重要意义[4]。例如,在汽车工业上,六轴机器人用于白车身焊接以及白车身喷漆,大幅度降低职业病发病率的同时,也大幅度提高喷涂、焊接质量[5];在物流行业中,立体仓库、分拣机器人的高效运行,为企业节约了时间成本[6];在加工行业中,桁架机器人与加工设备组成自动化生产线,由于某些工件工艺较多,加工设备连线较长,对于较长自动化生产线采用桁架机器人可缩短两道工序间转运时间,在低成本、高质量的前提下提高生产效率[7]。

桁架机器人是具有多自由度的一种典型多用途工业机器人,各自由度可建成空间直角关系,因其运动简单、精度高、承载能力强等优点,在一些精密加工、焊接、装配、自动码垛以及最近兴起的3D打印等领域中被广泛应用。在国内,金石机器人常州股份有限公司研发了无线桁架机器人,由于其摒弃传统线缆及拖链,采用无线传输动力电和信号的形式,具有噪声低、运行速度高等优点,最高速度可达300 m/min。除此之外,金石机器人常州股份有限公司还具有桁架机器人的滚轮导轨技术、超长横梁和导轨的拼接工艺以及桁架机器人的热补偿技术。宁夏巨能机器人股份有限公司研发的GS系列2轴桁架机器人,可实现单机自动化,也可实现多台联机,简化机械结构和电控方式,也便于现场自动化设备的升级改造。GS系列3轴桁架机器人以横梁三轴、平行双竖轴、交叉双竖轴等多种组合方式,组建多种工序的自动化生产线。Güdel中国(上海固都自动化工程有限公司)是瑞士Güdel集团设立在中国上海的全资子公司。该公司依据不同的负载及运动速度,将桁架机器人细分为不同型号,以满足不同的生产环境。由于型号繁多,Güdel更专注于直线运动模块、组件OEM、系统集成。

随着国内外桁架机器人的不断发展,桁架机器人的应用领域也不断增多,其主要的发展方向均为模块安装、减少设计周期。但实际情况较为复杂,需要非标设计解决特定的问题。本文提出的桁架机器人T轴结构设计,弥补了桁架机器人Z轴末端抓取机构无法到达行程以外空间的不足。

1 桁架机器人T轴结构设计

1.1 T轴设计的功能与目的

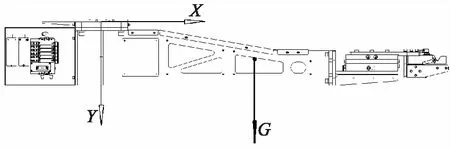

常规桁架机器人总体设计采用模块化思想与原则,可将常规桁架机器人分为立柱、X轴、Y轴、Z轴。常规桁架机器人具有结构简单、模块化安装等优点,模块之间安装具有相匹配的接口,可以根据实际需要进行组合[8]。

常规桁架机器人只有3个自由度,即X轴、Y轴、Z轴,3个方向平动,导致桁架机器人抓取范围受到结构因素限制[9],桁架机器人的抓取机构只能到达X轴、Y轴行程所覆盖的空间,只适用于传统机械加工行业中,机床顶部自动门与其配合,以此实现常规机械加工设备上下料。但一些特殊加工设备只能在侧面配备自动门,例如在光纤行业中,沉积设备、烧结设备中的物料出入的自动门均在侧面[10]。

本文提出桁架机器人加装摆动T轴,解决桁架机器人抓取范围受限,提高桁架机器人灵活性,拓宽桁架机器人应用范围[11]。如特殊加工设备正上方无法开门,桁架机器人抓取不能从正上方进入加工设备。加装T轴后,桁架机器人可解决此类问题[12]。

T轴设计采用自顶向下设计原则,首先设计抓取机构,其次根据实际需要确定T轴结构、校核刚度与强度,最后设计T轴驱动组件[13],分析抓取机构的运动学方程。

1.2 抓取机构

桁架机器人常用抓取可分为两类:摩擦力抓取、结构抓取[14]。

图1 摩擦力夹持

1.2.1 摩擦力抓取

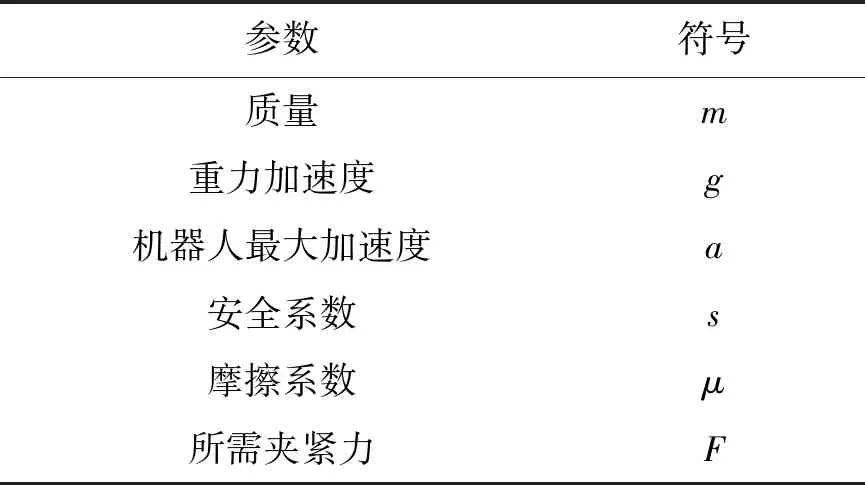

设计桁架机器人抓取机构时,一般选用电缸或气缸作为动力输出,如图1所示,电缸或气缸下端装有两个手指,电缸或气缸闭合时可夹住工件,实现抓取动作。如果抓取机构靠摩擦力将工件提起,需要考虑正压力及摩擦系数是否满足所有工况,不同手指材质和表面粗糙度直接影响摩擦系数。在正压力不变的情况下,可通过选用不同材质和表面粗糙度来提高摩擦系数,从而达到提高抓取性能的目的[15],如表1所示。

F=(m×(a+g)×S)/μ

(1)

通过公式(1)计算出相应正压力,选出最适合的电缸或气缸以及手指材质及表面粗糙度。对于一般电缸或气缸而言,工件重心到手指安装面距离越大,电缸或气缸可提供夹紧力越小,具体情况依据不同产品的性能参数而定[16]。

表1 摩擦力抓取相关参数

摩擦力抓取具有结构简单,手指加工成本低廉、易更换等优点。由于夹持力有限,当工件重量超过气缸或电缸闭合产生的摩擦力时,则不能选用摩擦力抓取的方式。

1.2.2 结构夹持

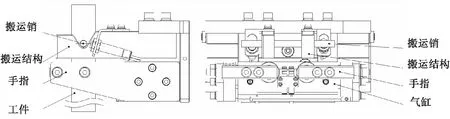

当工件较重,且工件结构不允许承受较大夹紧力时,可选用结构夹持形式实现抓取动作。如图2所示,电缸或气缸下端加装的两个手指可根据工件外形特征进行设计。结构夹持可用较小的夹持力搬运较重的工件,选型时主要考虑电缸或气缸承载能力和手指强度[17]。

图2 结构夹持

1.2.3 辅助夹持

在摩擦力夹持与结构夹持的基础上,本文对其进一步优化,针对所搬运工件外形提出辅助夹持形式。即工件的全部重量通过圆柱销(搬运销)作用于整体的结构上,抓取机构中电缸或气缸只用于辅助夹持,起到稳定作用,如图3所示。

图3 辅助夹持结构平面图

本文提出的T轴采用辅助夹持的搬运方式抓取细长工件,如图4所示,细长工件有挂接销孔、搬运销孔,工件长度3 000 mm,直径35 mm,材质为玻璃,质量m=40 kg,工件的全部重量通过搬运销穿过搬运销孔作用于搬运结构上。由于一个搬运销无法约束工件的全部自由度,在桁架机器人运动时,工件会产生晃动,影响桁架机器人上料精度。

图4 细长工件

如图5所示,抓取机构中选用气缸将工件夹持,以此保证工件在搬运结构中稳定。受力简图如图6所示,计算出工件重心到搬运结构距离,工件在运动时产生的惯性力需要由气缸产生的夹持力克服。暂定桁架机器人水平移动时加速度a=0.05 m/s2,工件质心距离挂接结构L1=1.4 m,工件质心在桁架机器人运动过程中产生的惯性力F1=a·m,相对挂接结构的力矩为M1=F1·L1。

所选气缸闭合时,手指与玻璃棒产生的摩擦力相对挂接结构的力矩为M2=F2·L2。玻璃与聚四氟乙烯的系数f=0.2,气缸夹持力为F,M2=F·f·L2。为保证搬运过程玻璃棒稳定,M2>M1,F2·L2>2.8 N·m,根据设计结构L2=0.05 m,F>(2.8 N·m)·(f·L2),综上所得,气缸夹持至少为280 N。考虑到各个方面安全因素,气缸夹持力选用500 N。

图5 抓取机构

图6 抓取机构受力简图

2 T轴设计校核与参数确定

2.1 T轴结构校核

为提高桁架机器人综合性能,选用两种材料6061铝合金和Q345分别对T轴进行有限元分析,对比应力和位移数据,选出适合的材料进行加工制作[19],材料性能参数如表2所示。

表2 所选材料性能参数

(1)选用6061合金

根据实际尺寸需求设计T轴结构,材料定为6061铝合金。应用钢丝螺套与螺钉装配各个结构件,为方便接线将T轴设计为中空形式,并且在加固隔板中开有走线孔,为降低重量将两侧铝板进行开孔设计,T轴结构如图7所示[20]。

图7 T轴结构示意图

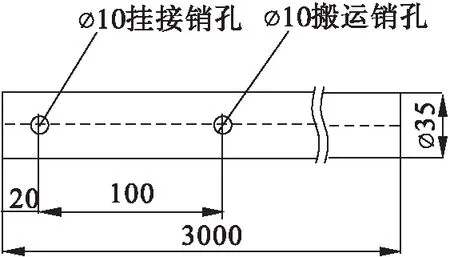

将模型中圆角、倒角、孔进行简化后,应用solidworks进行有限元分析,分析结果如图8、9所示,最大应力46 MPa,最大位移1.08 mm。

图8 6061合金结构件最大应力云图

图9 6061合金结构件最大位移云图

(2)选用Q345

采用材料Q345重新建模,结构件厚度改为原模型的一半,其他结构及外形尺寸与原模型一致,应用焊接工艺装配各个结构件,按照同样的外部载荷进行有限元分析,分析结果如图10、图11所示,最大应力47 MPa,最大位移0.39 mm[21]。

图10 Q345结构件最大应力云图

两种情况均未达到材料的屈服强,但6061合金变形较大,对T轴刚度有一定影响,从而会导致桁架机器人定位误差较大,所以选择Q345材料进行加工制作[22]。

图11 Q345结构件最大位移云图

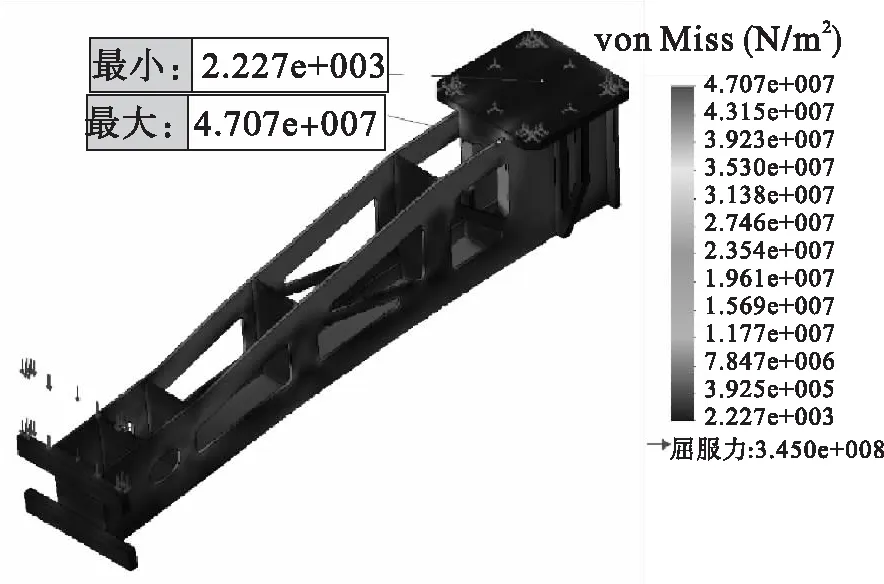

2.2 T轴安装形式

图12为某型号桁架机器人Z轴下端加装T轴的实物图,T轴前端装有抓取机构,可抓取工件。

图12 桁架机器人T轴模型

桁架机器人Z轴下端装有电机、RV减速机,考虑T轴内部走线,采用中空轴形式RV减速机,将传感器、气管等线缆均在中空轴下端预留快速插头,方便安装与维护。RV减速机固定法兰安装在Z轴末端,T轴安装在RV减速机输出法兰上[23]。

2.3 技术参数

2.3.1 简化模型

依照项目需求确定T轴焊接组件长度,抓取机构依照项目需要进行设计。例如,应用桁架机器人搬运工件,设备A、设备B、设备C为不同工序加工设备,设备A与设备C分布在桁架机器人两侧,设备B在桁架机器人正下方,使用传统桁架机器人只能满足设备B上下料,设备A与设备C所在位置无法到达,则需通过加装T轴实现为设备A、设备C上下料。

如图13所示,设备A、设备C间距为LA+LB,为简化设计,桁架机器人中心线与设备A、设备C连线的中心线重合。即LA=LB,La=Lb,可得出T轴的抓取中心至回转中心距离为:L=LA-La,Z轴的竖直行程依照设备A、设备B、设备C 3台设备工位的最大高度和最小高度进行设计。本文不再论述。私服电机通过RV减速机驱动T轴旋转,依照本文事例:回转半径为1 535 mm,回转角度为±90°。

2.3.2 确定参数

完成T轴设计后,通solidworks软件得到包含工件的T轴总重M=105 kg和相对于回转中心的转动惯量JT=95 kg·m2。

根据节拍分析确定工件加速度a=1.35 m·s-2,线速度v,回转半径r=1.535 m(上文提到的L=LA-La),可由

v=ω×r

(2)

对公式(2)两端求导得

(3)

(4)

由(4)得出角速度α=0.9 rad·s-2。

驱动T轴组件所需扭矩

N=JT×α

(5)

由(5)得出驱动T轴所需要扭矩N=85.5 N·m。

根据负载选择私服电机,型号为1FK7063-2AF71,具体性能参数如表3所示。

表3 电机性能参数表

初步选择RV减速机,型号为RDS-027C,具体性能参数见表4所示。

表4 减速机性能参数表

电机扭矩经过减速机放大后为N1×i=1 704.2 N·m,此扭矩远大于所需要的扭矩[24]。

减速机本体转动惯量J2=3.04×10-4kg·m2,转化到电机轴处的转动惯量为

(6)

将上述数值带入公式(6)得到全部负载转化为电机所驱动负载的转动惯量J=1.742×10-3kg·m2,根据私服电机特性,电机所驱动负载的转动惯量J与电机本体转动惯量J1之比小于3[25]。

J/J1=1.1<3

(7)

故所选电机转动惯量与负载转动惯量匹配较好。

图14 T轴模块示意图

核算后T轴模块质量M=105 kg,取安全系数f=1.3,T轴模块总重力按照G=1 337.7 N校核减速机承载能力(重力加速度取:9.8 m·s-2),小于减速机的容许轴向载荷6 533 N[26]。

由于T轴模块重心不与T轴模块回转中心重合,产生倾覆力矩,如图14所示,重心至回转中心的距离为:l=0.5 m,重力产生的倾覆力矩

T倾覆=l×G

(8)

将l与G带入公式(8)中得到

T倾覆=1 337.7 N ×0.5 m=668.8 N·m,小于减速机的容许倾覆力矩980 N·m。

综上,通过公式(5)确定所选电机与减速机扭矩可驱动T轴旋转。通过公式(7)验证电机、减速机与T轴惯量匹配,通过公式(8)验证减速机输出端法兰可承担T轴产生倾覆力矩。由于T轴回转速度较低,故不作转速校核[27]。

2.3.3 抓取中心的运动学分析

图15 桁架机器人俯视图

桁架机器人俯视图如图15所示,OY为桁架机器人Y轴。OX为桁架机器人X轴,AB为桁架机器人T轴。本文中桁架机器人Y轴、X轴、T轴联动,并在PLC系统中设定T轴平行于OY时为零位,Z轴单独运动,为得到桁架机器人的运动学方程,将T轴在AB位置时定为φ=0°(零位),T轴逆时针转动为正,顺时针转动为负。

T轴角速度为ω,经历时间t后到达AC位置,AC与AB的夹角:φ=ω×t,φ=∈(-90°,90°)

如T轴摆动至C位置时,抓取中心在XOY坐标系的坐标为

XC=VXt+rsin(ωt)

(9)

YC=VYt+rcos(ωt)

(10)

公式(9)、(10)中VX,VY是桁架机器人的X轴与Y轴驱动速度,在长行程桁架机器人中可认为是常数,分别将公式(9)、(10)对时间t进行求导可得抓取中心在XOY坐标系中的运行速度

(11)

(12)

(13)

(14)

4 结论

本文简述常规桁架机器人的优点、缺点。针对抓取空间受限问题提出解决方案,即加装典型组件T轴,并对T轴自顶向下设计过程进行论述。首先在结构夹持的基础上提出辅助夹持形式,其次设计T轴结构并校核强度、刚度,最后从驱动扭矩、转动惯量、承载能力3个方面对所选电机、减速机进行校核。分析抓取中心在坐标系中的运动方程,为编写电气程序提供理论依据,从而确定本文提出T轴模块可以弥补常规桁架机器人的结构缺点,拓宽桁架机器人应用领域。