变壁厚金属膜片贮箱设计方法概述

2019-05-16孟凡刚

丁 尚,孟凡刚

(沈阳航天新光集团有限公司 火箭发动机研究室,沈阳 110043)

推进剂贮箱实现了推进系统对推进剂的管理和控制,系统工作时通过向贮箱气腔增压,使膜片变形并翻转将推进剂排出。对于当前贮箱的研制设计,在满足指标和功能要求的前提下,还应充分考虑工作环境影响如使用环境、贮存环境、力学环境等,降低环境因素对贮箱结构和性能的影响,并尽量采用加工性、装配性好的结构形式。本文介绍的贮箱设计方法适用于多数各项同性的塑性金属材料,如铝、钛等,同时对膜片的技术核心进行梳理,为贮箱研究提供一定参考。

1 关键技术指标

对于金属膜片贮箱,比较重要的技术指标包括贮箱有效推进剂质量和膜片翻转压差,是进行贮箱设计时首要关注的重点。贮箱的通用要求需达到排液率98%以上,对于给定的推进剂质量,贮箱容积基本确定,再结合安装尺寸限制,基本可以确定贮箱的外形结构。另一个比较重要的技术指标是膜片翻转压差,它直接影响推进系统的压力流量匹配及系统的工作稳定,与膜片的厚度及结构形式有直接关系。

在进行贮箱设计时,除了需要考虑贮箱功能技术指标外,还需要充分考虑工作环境的影响,其中贮箱需承受的振动环境对贮箱的可靠性影响较大,不合适的结构或厚度过薄容易导致贮箱膜片在振动过程中开裂,因此在贮箱结构确定前需按给定的振动环境条件进行校核,验证设计方案对动力环境的适应性。

2 基本结构形式

金属膜片贮箱主要由气腔半球、金属膜片、液腔半球三部分组成,如图1-2所示。进气口在气腔半球顶部,与气源连接;膜片介于两半球之间,将气体与推进剂隔开,保证推进剂贮箱能定向地连续供应推进剂;排液口在液腔半球底部,与下游管路连接;三部分通过焊接组合在一起。贮箱用于装配的法兰或支耳等可位于气、液半球上;部分贮箱还可在气腔半球和金属膜片之间设置导向限位结构,防止膜片反向翻转,在振动过程中起到限位和保护的作用。

多数推挤剂工作介质具有腐蚀性及氧化性,目前常用的金属膜片贮箱壳体材料为铝合金或钛合金,都具有耐蚀性、耐热性、密度小、比强度高和焊接性好等一系列的优点,与多数推进剂均有良好的相容性。金属膜片有大变形的翻转工作状态,需要具备较好的塑性,应选用纯铝或纯钛。由于贮箱为承压件,振动过程中还对构件的疲劳特性有一定要求,因此对于材质选用较为严格。

图1 金属膜片贮箱基本结构

图2 金属膜片基本结构

3 膜片设计方法研究

进行贮箱设计第一步需要确定膜片结构,再根据膜片结构设计贮箱壳体形式。从给定的贮箱容积和安装空间要求,可以初定膜片最大直径和高度,应使膜片直径尽可能大、高度小,呈扁矮形式,有利于膜片的翻转并提高抗振能力[1]。膜片厚度需要根据翻转压差及振动环境条件综合确定,对于变壁厚膜片,较小的基础壁厚能获得较大的厚度梯度,能有效减小膜片在翻转过程中的横向偏心,但是过小会导致膜片翻转失稳,抗振能力下降等问题[2],因此需要根据技术指标综合考虑。

贮箱金属膜片翻转变形问题的研究,不仅涉及到材料弹塑性大应变等力学问题,还涉及膜片失稳、褶皱及塑性开裂等力学问题。膜片翻转会出现屈曲与后屈曲状态,涉及几何非线性及材料非线性等问题,由于问题复杂,仅通过理论分析很难准确掌握膜片变形机理,且计算量大,目前应用比较广泛的是采用有限元法[3],能够较为准确地模拟膜片在翻转过程中的变形受力及偏心失稳情况。

膜片的翻转偏心是由于膜片厚度不均导致变形不一致,膜片的翻转褶皱则是由于膜片抵抗失稳的临界外载小于翻转压力导致,增加膜片厚度、降低膜片高度或增加厚度梯度都可以有效减少褶皱发生的概率[4]。在仿真分析时,需建立准确的有限元模型,定义真实的载荷边界条件及材料的本构关系,必要时可以引入允许范围内的随机加工精度误差。

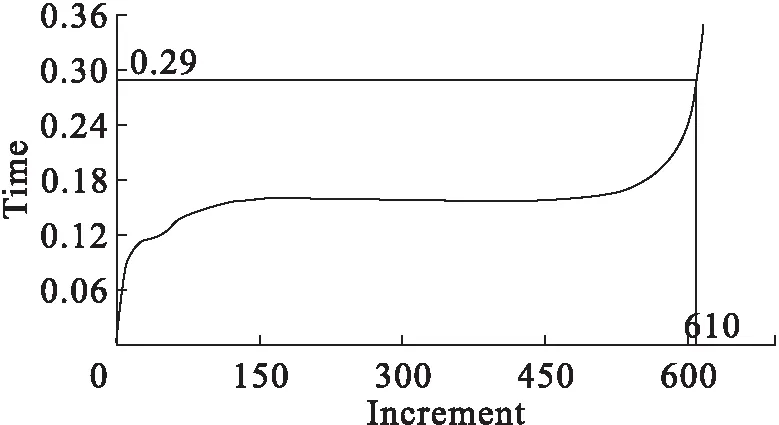

仿真分析时,应保证膜片单元方向一致,在外表面施加均匀压强,采用弧长法模拟膜片的翻转过程[5],如图3-4所示。提取仿真结果时,重点关注以下方面:

图3 金属膜片有限元模型

图4 金属膜片非线性变形过程

(1)膜片的翻转压力

可以提取膜片顶点的下翻距离与压力对应的关系曲线,如图5所示,得到膜片在整个翻转过程中的压力差是否满足技术指标要求。

图5 金属膜片有限元模型

(2)膜片顶点的横向位移

横向位移影响贮箱工作时的质心,横向位移过大还可能引起翻转弯边处褶皱失稳等现象[6]。

(3)膜片失稳情况

需要观察膜片在整个下翻过程中弯边处应力是否均匀,如出现波浪形则存在失稳风险[7],需优化结构。

膜片结构主要由预制弯边、锥段及球冠段组成,如果由于安装空间限制要求贮箱较高,可以在锥段和球冠段之间增加圆弧段过渡,能增加贮箱容积,且使翻转过程平稳。相应的膜片主要技术参数包括膜片直径、弯边半径、直线段锥角、球冠半径和膜片厚度,其中膜片直径受安装空间限制,理论上同等容积贮箱越大越好[8];弯边半径对膜片起翻压力、偏心程度、失稳程度、抗振能力都有影响,弯边半径越大,起翻压力、偏心及失稳程度都有所降低,但是刚度减弱抗振能力降低,需综合考虑[9];直线段锥角影响贮箱容积和偏心失稳程度,锥度越大容积越大,偏心失稳加剧[10];球冠半径对贮箱容积和偏心失稳有影响,当其它参数确定后,球冠半径增大,膜片高度降低,容积减小,易于翻转;壁厚对于翻转压差、偏心失稳、抗振能力有影响,厚度增加,抗振能力增大,抵抗失稳能力提高,但会导致重量随之增加,翻转压差增大。目前膜片以变壁厚为发展趋势[11],不仅由于变壁厚设计可以改善膜片翻转过程中偏心及失稳现象,还能降低膜片质量。

膜片壁厚变化形式多样,设计时还需要与膜片结构协调配合,建议以膜片内表面为基础,外表面为厚度渐变模式,一方面便于建立模型,另一方面有效保证液腔容积。壁厚变化方式分为等梯度变化和变梯度变化,传统变化方式采用一次方程变壁厚,即从膜片底部到顶部厚度逐渐增大,相邻等高度差环线上厚度差也一致。这种变壁厚方法的优点是膜片在整个翻转过程中偏心量都很小,但由于顶部厚度最大且梯度不变,导致翻转困难,因此通常在贮箱壳体上增加限位结构[12],抑制膜片顶部翻转,不仅可以使膜片后期翻转状态良好,还能提高贮箱排液效率。还可以采用二次方程的变壁厚方式,此种方式底端起翻位置壁厚变化梯度大,顶部厚度渐变趋于平稳,基本呈等壁厚状态,膜片在翻转过程中前期摆动量小后期摆动量大,如图6所示,恰好对应前期推进剂质量多后期量小,如此贮箱在工作过程中质心横移始终保持在一个较小的范围,且抵抗初期翻转失稳的能力也有所提高。

图6 金属膜片非线性变形过程

膜片翻转过程设计合格后,还要对其动力特性抗振能力进行校验,主要考察膜片在满载时附加质量比较大,振动过程中膜片受力较为恶劣情况下的表现,此时若膜片在翻转过程中存在失稳现象,会导致褶皱部位应力集中开裂。因此,在膜片结构方案确定前,应根据给定的空间力学环境进行动力学有限元分析,仿真时需要考虑贮箱液腔半球及推挤剂对膜片的影响,属于流固耦合的动力学问题,可以借助Nastran的虚拟质量法或集中质量法辅助进行分析[13],如图7-8所示。

图7 贮箱流固耦合有限元模型

图8 金属膜片模态振型

4 壳体设计方法研究

膜片结构确定后可以进行贮箱壳体设计。设计壳体时需综合考虑强度、容积、重量、安装空间、机械接口及排液效率等问题。首先应根据膜片翻转后的形式设计贮箱液腔内形面,与膜片保留一定间隙,间隙过大则排液率较低,过小膜片在翻转过程中可能会与之干涉,需合理规划型面结构及间隙大小。

贮箱强度是壳体设计重点关注的问题,在性能参数中,对验证压力、爆破压力、外压稳定性及疲劳强度都有一定要求,在预期的工作寿命内和环境条件下,贮箱应具有足够的强度和刚度同时承受极限载荷和内压而不产生有害的变形,在负载和内压最大时不产生破裂和断裂,贮箱能够承受最大外载和外压而不发生失稳。

壁厚是影响贮箱强度的重要因素。结构设计和仿真计算时还需要考虑几何不连续、材料及几何非线性效应等,应给出载荷和压力的综合安全指数,通过有限元法分析材料的应力应变[14],并应考虑公差影响。

由于进出气口及安装法兰等结构,在这些特征结构附近刚度较大,会引起刚度突变,建议壳体也进行变壁厚设计,也可称为优化设计,降低重量保证强度。贮箱壳体厚度远小于外形尺寸,但由于整个贮箱厚度不均匀,变化规律较难控制,不宜使用壳单元整体建模,可以使用轴对称平面单元,计算结果较为精确且计算量小。此外,若贮箱壳体位置存在焊接结构,焊缝强度还要充分考虑安全系数。

应对贮箱加压后的容积和尺寸变形进行分析,给出在额定工作压力、正常安装情况下贮箱变形影响,预留出变形空间,不应给贮箱带来多余外力,在额定工作压力下,贮箱的变形应处于弹性变形范围内,增大的容积纳入有效容积中,还需要对泄压后的残余变形进行分析,保证在规定的技术指标范围内。

5 结论

贮箱结构设计主要是结合性能指标要求,设计出满足要求的产品,且在有限的体积内将产品所需的零部件进行有效的布放、安装。结合产品的实际使用特点,保证产品在自然环境和力学环境条件下工作正常。充分考虑产品的特殊需求,采用成熟工艺制造,从而全面保证产品质量。贮箱设计时应充分考虑工作环境如使用环境、贮存环境、力学环境等,降低环境因素对贮箱结构和性能的影响。此外,在贮箱的研制和生产过程中,必须进行各种项目的试验[15],检查和考核贮箱的使用性能和生产质量。

金属膜片为变壁厚的薄壁件,膜片的曲面设计直接决定了产品的可靠性及安全性,良好的设计理念可以确保膜片在较小的压力下达到均匀平稳翻转的特性,同时膜片加工难度较大,对于变壁厚控制及材料性能控制要求较为严格,膜片的加工质量直接影响贮箱的使用性能,因此该零件为关键零件,该零件的成型工艺为关键工艺。

本文通过总结变壁厚金属膜片的结构形式及性能指标,详细地介绍了变壁厚膜片贮箱的设计思路及仿真技术和设计过程中需注意的事项,另外对结构参数对膜片性能的影响做了简要概述,为膜片结构设计提供方向。