充压伸缩式水封破坏机理及处理措施

2019-05-15贺昌海费文才张宏志2王丹柏

贺昌海,费文才,张宏志2,王丹柏

(1.武汉大学 水资源与水电工程科学国家重点实验室,武汉 430072; 2.武汉大学 土木建筑工程学院,武汉 430072)

1 研究背景

充压伸缩式水封作为主水封在水利枢纽工程高水头泄水孔中应用日益广泛[1-3],然而,在设计、施工及运行中稍有不慎就会出现问题。目前工程运行中出现的主要问题是弧形工作闸门漏水,止水效果不理想,如二滩、东风水电站及小湾等水利工程[3-4]。闸门漏水可能会导致狭缝高速射流,引起闸门及门槽的切割、空化和流激振动,严重时还会产生空蚀破坏和危害性振动,使闸门无法正常工作[5-7]。同时,突扩、跌坎门槽附近的空蚀破坏现象也时有发生,例如美国德沃夏克水电站、巴基斯坦塔贝拉水电站等[8]。新疆恰甫其海水库深孔弧形工作闸门(设计水头80 m)运行2 a中压板螺栓产生松动,由于底水封封头没有回缩到位,导致在闸门关闭过程中,底水封转角处封头被剪切损坏[9]。这种水封及连接件(压板螺栓、压板)大量被破坏的现象比较少见。

2 破坏现象

某工程发电厂房底部设有6孔冲砂、调洪低位泄水洞。在低位泄水洞进口处设事故闸门,出口处设弧形工作闸门,中间无弯道。工作闸门孔口尺寸为4.0 m×2.5 m(宽×高),弧面半径7.5 m,支铰高度7.0 m,设计承压水头67 m,采用带突扩、跌坎的门槽。主止水采用充压伸缩式止水形式,辅助止水为常规水封,即:侧止水为二道,分别为充压水封、P60B橡塑水封;顶水封共二道,分别为充压水封、P60A橡塑水封;底水封一道,为充压水封,底水封下游约500 mm处设有通气孔。

工程投入运行后,汛后检修发现6条泄水洞均出现了不同程度的破坏。第一个汛后,底水封压板螺栓旋出,底水封压板及底水封损坏(闸门侧水封及顶水封无此现象),底水封转角处发现有空蚀现象。对部分水封压板螺栓采取了增大螺栓直径(由M20改为M27)、提高螺栓等级(由A2-70改为10.9级)、增加止动垫片等措施,但因时间较紧,未对所有底水封压板进行改造。第二个汛后出现同样的问题(主要是原来未改造部位的底水封压板损坏),再次对底水封进行全部改造,增大螺栓直径(由M20改为M27),提高螺栓等级(由A2-70改为10.9级),采取进一步措施防止螺栓松动。第三个汛后检查结果:①5号弧门底水封上游侧压板冲掉,约20颗压板螺栓断裂(前2次汛后压板螺栓绝大多数为松动脱落),其它弧门压板和螺栓完好;②2号,3号,4号弧门底水封压板和螺栓完好,但山型水封损坏,水封头从根部脱落;③3号弧门右侧水封下部内侧压板冲掉,5号弧门左侧水封中部内侧压板冲掉,压板螺栓松动脱落(前2次汛后侧面水封压板无脱落现象);④底槛部位钢结构空蚀比较严重。

3 水力特性

鉴于问题的复杂性,以破坏最严重的泄水洞中的5号弧门洞为研究对象,用试验方法进行研究。模型按重力相似准则设计,几何比尺为15。模拟范围:水库、进水口、输水廊道、工作闸门、出口段。模型及测点布置如图1所示。

图1 低位泄水洞模型及压强测点布置Fig.1 Low-level sluice model and pressure measuringpoints

3.1 试验工况

试验工况如表1所示。

表1 试验工况

Table 1 Working conditions

工况水位/m上游下游工况水位/m上游下游1300.0259.86285.0255.02300.0255.07285.0248.03300.0248.08285.0245.04300.0245.09290.0255.05285.0259.810290.0248.0

表3 主要测点脉动压强特性值Table 3 Characteristic values of fluctuating pressure at main measurement points

3.2 试验成果

在不同上游水位条件下,下游水位在248 m以下时为自由出流,故重点分析工况3、工况4、工况7、工况8、工况10的水流特性。

3.2.1 时均压强分布

3.2.1.1 闸门全开

各工况下测点7#上游均为正压,下游水位低于248 m时,底水封处测点8#出现负压,通气孔处测点9#为正压,下游叠梁门底部测点11#处为负压,出口段顶板均为正压,见表2。以上压强分布结果表明沿程水流紊动剧烈。底水封处最大负压为-4.4×9.8 kPa。

表2 部分测点底部时均压强分布Table 2 Time-average pressure distribution of partialmeasurement points

3.2.1.2 闸门开启及关闭过程

典型工况时均压强随闸门开度变化,如图2,测点8#底水封处出现负压,最大负压为-3.74×9.8 kPa,一般比全开状态小。

图2 底水封附近时均压力随闸门开度变化曲线Fig.2 Variation of the time-average pressure nearbottom seal with the opening of gate

3.2.2 脉动压强分布

3.2.2.1 闸门全开

主要测点脉动压强特性值如表3所示。

通过水封系统自振试验得知其固有频率约7.5 Hz。对于工况3、工况4、工况8,水流脉动压强能谱丰富,出现2个优势频率分布区:第一阶频率峰值为0~2.5 Hz ,第二阶频率峰值为5~9 Hz,主要位于测点7#和测点11#(顶板)处,水封系统固有频率位于水流优势频率分布区,易诱发水封系统共振(图3)。

图3 工况4脉动压力频谱图Fig.3 Spectrogram of fluctuating pressure inworking condition 4

3.2.2.2 闸门开启及关闭过程

如图4所示,工况3脉动压强均值最大负值为-10.3 kPa,出现在测点8#,相应幅值为-18.1 kPa;幅值最大点出现在测点8#。脉动压强均值最大负值

图4 工况3闸门在开关过程中脉动压强曲线Fig.4 Curves of fluctuating pressure during gate openingand closing in working condition 3

出现在开度区间在1.0~1.5 m内,最大值为-9.943 kPa,相应幅值为-22.9 kPa。

工况3开关闸门时脉动压强曲线表明:测点1#—测点7#,以及测点10#、测点11#变化稳定,而测点8#、测点9#波动较大。观察测点8#的脉动压强曲线变化,发现不同水位下开关门过程脉动压强均值较大点分布基本一致,且经常出现在0.5~1.0 m开度区间内。

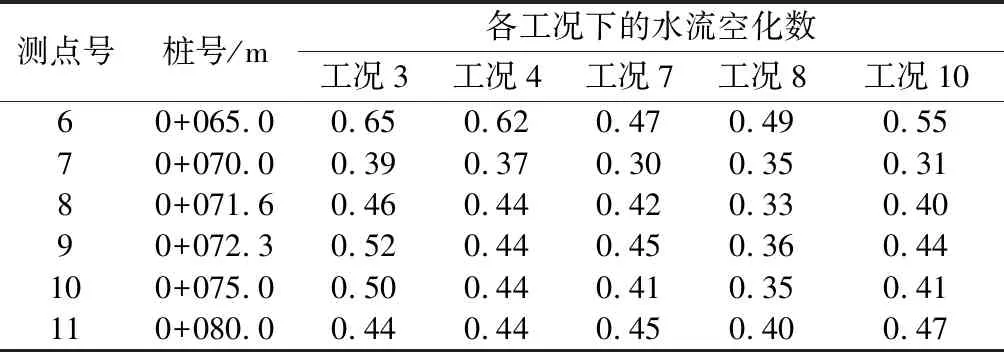

3.2.3 水流空化数

如表4所示,工况10底水封处出现最小空化数0.17,测点7#—测点8#属于低空化数区域。

表4 低位泄水洞沿程计算水流空化数Table 4 Calculated number of flow cavitation alonglow-level weep hole

4 破坏机理

水封破坏机理复杂,水力学特性只是影响因素之一,依据试验成果,综合分析如下。

图5 螺栓断裂与水封破坏形态照片Fig.5 Photograph of bolt fracture and water seal damage

4.1 底水封破坏

水推力计算公式为

P=ξSγV2/(2g) 。

(1)

式中:ξ为阻力系数;S为绕流物体垂直于水流方向的投影面积;γ为水的密度;V为水流未受绕流物体影响的流速;g为重力加速度。

水封头长4 m,假设水封头被负压拉出0.02 m,按测点8#底水封处最大流速为27.38 m/s计算,水推力约30 kN,受拉应力375 kPa(远小于水封头抗拉强度22 MPa),水流不足以冲断水封头。实际破坏形态(图5)证明水封破坏不是由以上原因引起,排除水封安装、操作、冲排压系统不当等其他原因,水封破坏应先从压板螺栓破坏开始。

4.2 螺栓松脱与断裂

按-7.0×9.8kPa 负压核算(试验瞬时最大负压-4.40×9.8 kPa(表2)),根据有限元计算结果,螺栓受拉应力为14.82 MPa,远小于螺栓抗拉强度700 MPa,负压不足以拉断螺栓。

水封压板、螺栓与水封翼板组成弹性系统(图6),水封附近存在较大负压,在某些工况下水封系统的固有频率位于水流优势频率分布区,易诱发共振,水封压板发生强烈的流激振动和涡激振动,使螺栓旋出、松脱后被水流冲走(第一、第二汛后螺栓没有断裂情况),随后压板被冲走,最后水封破坏;增大螺栓直径、提高螺栓等级、加止动垫片后,螺栓强度提高,但脆性增加,第三汛后出现螺栓断裂。

图6 水封压板与座板弹性连接Fig.6 Elastic connection between clamping plate andbase plate

以上破坏有3种原因:①螺栓部分旋出后超过起弧线,闸门关闭时被剪断(图7);②水封系统的固有频率与水流优势频率一致时,水封压板在共振作用下导致螺栓断裂,由于第一、第二汛后螺栓没有断裂,这种情况可能性较小;③强烈的流激振动和涡激振动导致高强螺栓应力超过其疲劳强度而断裂(见图5)。

图7 5号弧门底缘擦痕照片Fig.7 Scratch on the bottom edge of radial gate 5#

4.3 空蚀破坏

测点7#—测点8#区域属于低空化数区,各工况下测点8#底水封处空化数为0.17~0.24;工况10出现最小空化数,其空化数为0.17(见表4);水流负压空腔在底水封附近,通气孔位置测点9#处于正压区,基本不能发挥掺气功能。因此,底水封下游一定区域容易产生空蚀破坏,这与实际检测的空蚀部位基本吻合。

5 优化试验

针对以上分析,结合工况10进行了优化试验研究。

5.1 通气孔位置

研究表明[10-13]:通气孔只能降低负压和减蚀,并不能消除负压;闸门槽及斜坡底坎是铸件,无法进行改造,通气孔挪动范围有限。

分别在斜坡坡顶(桩号0+071.24 m)和坡脚附近(桩号0+071.90 m)布置通气孔,用加气泵进行强迫通气试验。结果显示通气前后底板沿程时均压强变化很小,如表5所示。

表5 强迫通气前后沿程时均压强对比Table 5 Comparison of time-average pressure before and after forced aeration

在底水封上游斜坡坡顶(桩号0+071.24m)布置通气孔时,工况10情况下,通气前测点8#脉动压强负向幅值最大值为-27.66 kPa, 相应均值为-2.60 kPa,通气后其负向幅值最大为-8.69 kPa, 相应均值为-4.02 kPa,说明水封上游设通气孔对脉动压强有一定影响。如图8所示。

图8 强迫掺气泄水闸底板脉动压强分布Fig.8 Distribution of fluctuating pressure onbase plate in forced aeration test

在底水封下游斜坡坡脚(桩号0+071.90 m)布置通气孔时,工况10情况下的试验表明掺气前、后脉动压强变化不大,因为掺气不影响急流上游流态。

5.2 消能减蚀优化方案

为了改善水封附近的水力条件,提出设置消力坎的工程措施。从消力坎体型、位置和尺寸等方面进行了多方案优化试验,最终方案和试验结果如图9。底水封处负压消失(表6),最大压强为13.07×9.8 kPa,最小压强为0.85×9.8 kPa。测点8#底水封附近的空化数明显提高,最小空化数0.33(表7),钢衬耐磨板糙率系数约0.014,取其初生空化数σi=0.25。优化方案底水封处水流最小空化数大于钢衬耐磨板初生空化数,消能减蚀效果明显。

图9 消力坎布置形式与底板压强分布Fig.9 Layout of sill and distribution of pressure onbase plate

水位/m各桩号(m)的时均压强/(9.8 kPa)上游下游0+070.00+071.60+071.8291.50250.503.952.836.39289.50254.5010.099.7213.07290.00252.007.547.149.68290.00248.901.630.855.23

表7 低位泄水洞优化后沿程计算水流空化数Table 7 Calculated number of flow cavitation alonglow-level weep hole after optimization

采用图10(a)消力坎布置方式后,底水封处负压消失,空化数明显提高。第4年汛后检查结果表明,每年出现的底水封损坏以及螺栓松脱、断裂及压板冲掉的问题已基本消除,相应的空蚀现象也有所减轻,但3号和5号孔侧水封仍然存在螺栓断裂和压板冲掉的问题。采用图10(b)的结构型式,将水封压板与座板的连接形式由弹性连接改为刚性连接,使其固有频率远离水流脉动压力优势频率区,避免了诱发水封系统共振。为了使水封压板与座板紧密连接,采用图10(c)的结构型式,即采用加钢套的方式将压板与座板的连接形式改为刚性连接,钢套的高度需经过水封压紧试验来确定,侧水封下侧压板也应采用钢套的方式与座板刚性连接。

图10 水封结构系统改进方案Fig.10 Improvements of water-sealing system

6 结 论

(1)在低位泄水闸泄水过程中,水封封头长期处于负压区,在高速水流作用下受法线方向负压拉力作用,使水封封头靠自身弹性复位困难。封头外伸量超过闸门起弧线时,封头被弧形闸门底缘挤压破坏。不利工况下底水封附近为负压区域(水流空腔),通气孔位置处于正压区,基本不能发挥掺气功能。底水封下游一定区域容易产生空蚀破坏。

(2)各工况下水流脉动压力能谱丰富,出现2个优势频率分布区,第一阶频率峰值0~2.5 Hz,第二阶频率峰5~9 Hz,空化数0.17~0.24。水封系统固有频率位于水流优势频率分布区,易诱发水封系统共振。

(3)闸门槽及底坎斜坡是铸件,无法进行改造,为此提出设置消力坎的工程措施,消除底水封附近的负压。改进后空化数明显提高,出口段水流条件得到很大改善。

(4)将水封压板与座板的连接形式由弹性连接改为刚性连接,使其固有频率远离水流脉动压强优势频率区,避免了诱发水封系统共振。