低热水泥胶凝体系力学及热学综合性能评价

2019-05-15

(新疆农业大学 水利与土木工程学院,乌鲁木齐 830052)

1 研究背景

大体积混凝土的温控防裂问题是学术界和工程界广泛关注的重要课题之一[1]。大量研究表明[2-4],胶凝材料的水化热是造成混凝土温度裂缝的主因,为此工程中常采用中、低热水泥或普通硅酸盐水泥掺加矿物掺合料2种方法降低胶凝材料水化热。对于水工等大体积混凝土工程,温度控制要求严格,普通硅酸盐水泥掺加矿物掺合料难以满足水化热控制需要,因此低热水泥掺加矿物掺合料的胶凝材料方案逐渐为大体积混凝土工程所采用[5-7]。

水化热和胶凝材料的水化产物量成正相关,水化产物量与力学强度成正比[8],胶凝材料的早强和低热性能往往相互矛盾。掺加矿物掺合料的低热水泥胶凝体系能明显降低胶凝材料水化热,但早期强度发展缓慢。现有研究大都是基于低热水泥力学或热学单方面性能开展的,对其胶凝材料体系的综合性能评价和系统研究相对较少。

本文以低热水泥胶凝体系力学和热学综合性能为研究对象,通过测定胶凝材料3,7,28 d力学强度和水化热,采用限定上限/下限线性计算规则建立综合性能满意度函数,得出满意度等值线图,对不同矿物掺合料下胶凝材料综合性能进行评价分析,以期为低热硅酸盐水泥在大体积混凝土工程中的应用提供参考依据。

2 评价方法及相关理论

2.1 评价指标体系

胶凝材料的综合性能评价是一个多目标、多层次的复杂系统工程,评价指标的选取关乎评价结果的合理性[9]。根据大体积混凝土的温控防裂要求,对低热水泥胶凝体系力学性能和水化热2个部分进行如下分析。

(1)力学性能:低热水泥胶凝材料体系早期强度低,后期强度增长率大[10],符合大体积混凝土设计龄期长的特点,在进行力学性能评价时尤需关注其早期强度的发展情况。因此选择3,7,28 d的抗压和抗折强度作为胶凝材料综合性能评价指标。

(2)水化热:侯新凯等[8]认为胶凝材料3 d和7 d早期水化热与混凝土最高温升关联性最强,且有研究[11]表明大体积混凝土结构的中心温度在7 d时已回落至接近环境温度,温度发展进入相对稳定期。因此选取3 d和7 d这2个特征水化热值对胶凝材料综合性能进行评价。

2.2 评价方法

2.2.1 评价指标集的确定

一级评价指标集U={U1,U2,…,Um},第i个指标Ui对应的权重为θi,反映各指标在综合评价中的重要程度;二级评价指标集Ui={ui1,ui2,…,uik},uik为第i个指标的第k个分项指标,对应的二次权重为θik。

2.2.2 权重的确定

权重的确定是评价结果是否准确的重要因素,在实际工程中应综合考虑温度控制、力学强度要求以及施工条件等进行确定。本文采用主观赋权法,根据各项指标对水泥综合性能的影响程度进行赋权。一级评价指标U1为力学强度,U2为水化热。为体现二者同等重要,规定权重值θ1=θ2=50分,7 d水化热是水化热二级评价指标u1k的核心内容,其分项权重值θ12=30分,3 d水化热分项权重值θ11=20分;力学强度二级评价指标u2k共有3,7,28 d抗折和抗压6个分项,其中28 d抗压强度是力学二级评价指标u2k的核心内容,根据抗压强度重、抗折强度轻,后期强度重、早期强度轻的分配原则,分项权重θ2k分别取3分、6分、6分、10分、10分、15分。

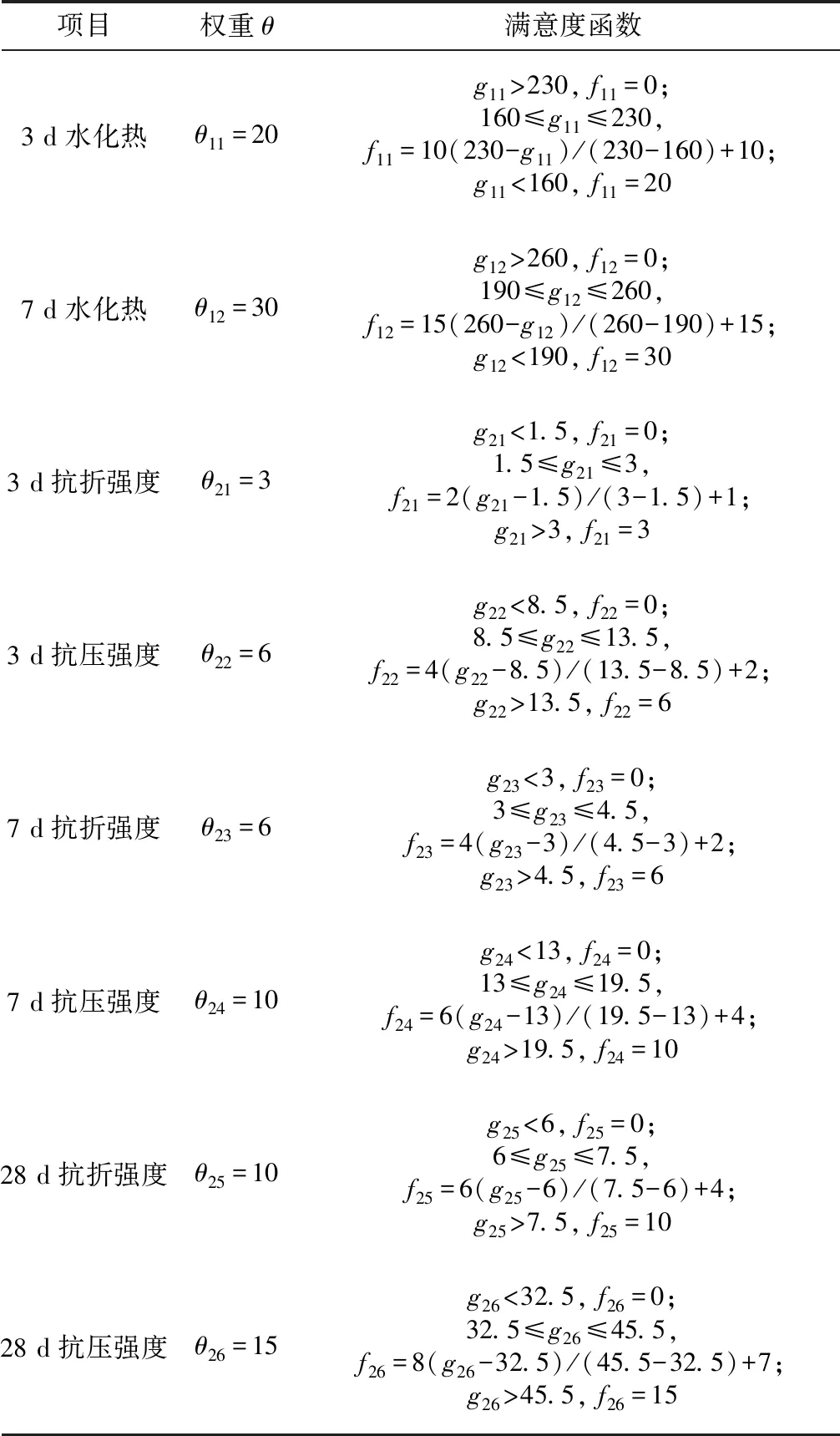

2.2.3 综合性能评价目标函数

水化热满意度f1k采用限定上限线性规则计算。2个龄期的水化热分别设定一个上限值a1k和一个下边界值b1k,水化热值g1k若高于a1k则该项性能满意度为0分,若低于b1k该项满意度为满分θ1k;g1k介于b1k与a1k之间时,满意度公式为

f1k=Aik(a1k-g1k)/(a1k-b1k)+Bik。

(1)

力学强度满意度f2k采用限定下限线性规则计算。3个龄期抗折、抗压强度分别设定一个下限值b2k和一个上边界值a2k,强度值g2k若低于b2k则该项性能满意度为0分,若高于a2k该项满意度为满分θ2k;g2k介于b2k与a2k之间时,满意度公式为

f2k=Aik(g2k-b2k)/(a2k-b2k)+Bik。

(2)

参考《中热硅酸盐水泥 低热硅酸盐水泥 低热矿渣硅酸盐水泥》(GB 200—2003)[12]中对低热水泥胶砂强度和水化热的限值规定,综合考虑大体积混凝土性能要求,分别对aik,bik,Aik,Bik赋值,评定量化规则及参数取值见表1。

3 实 例

3.1 原材料及试验方案

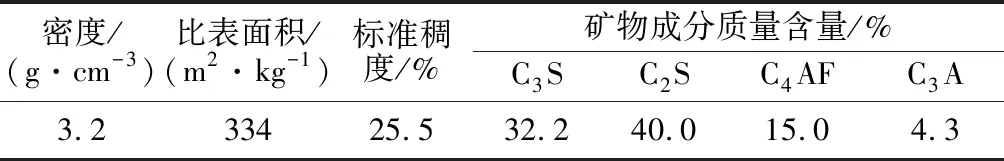

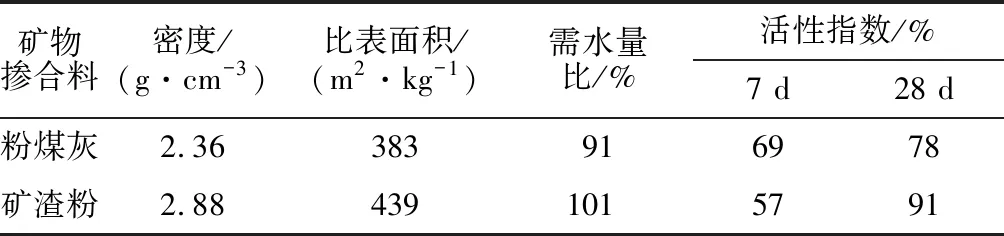

3.1.1 原材料

低热水泥(P.LH)由新疆天山水泥股份有限公司生产,技术指标及熟料矿物成分含量见表2;矿物掺合料分别为昌吉天山混凝土公司生产的Ⅱ级粉煤灰(FA)和新疆屯河水泥公司生产的S75级矿渣粉(SL),技术指标见表3。

3.1.2 试验方法

按照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)[13]要求,分别制作3,7,28,90 d龄期下各组胶砂材料3个试件,试件尺寸为40 mm×40 mm×160 mm,经标准养护至特定龄期后按照规范方法测取胶凝材料力学强度平均值。

表1 胶凝材料综合性能评定量化规则Table 1 Quantitative rules of comprehensive performanceevaluation for cementitious material

注:gik表示胶凝材料相应性能数值,fik表示该项满意度数值

表2 水泥技术指标及矿物成分含量Table 2 Cement’s technical indexes and content ofmineral components

表3 矿物掺合料技术指标Table 3 Technical indexes of mineral admixture

胶凝材料水化热按照《水泥水化热测定方法》(GB/T 12959—2008)[14]中的直接法, 由实时测温系统监测各组胶凝材料的168 h胶砂温度变化, 并设置平行试验组, 计算水化放热量。 当2次测得水化热误差≤12 J/g时数据有效, 取2组算数平均值。

3.1.3 试验方案设计

采用粉煤灰和矿渣粉部分代替水泥,在总胶凝材料质量不变的情况下分别改变矿物掺合料的掺量(占总胶凝材料的质量百分数),试验设计方案见表4。

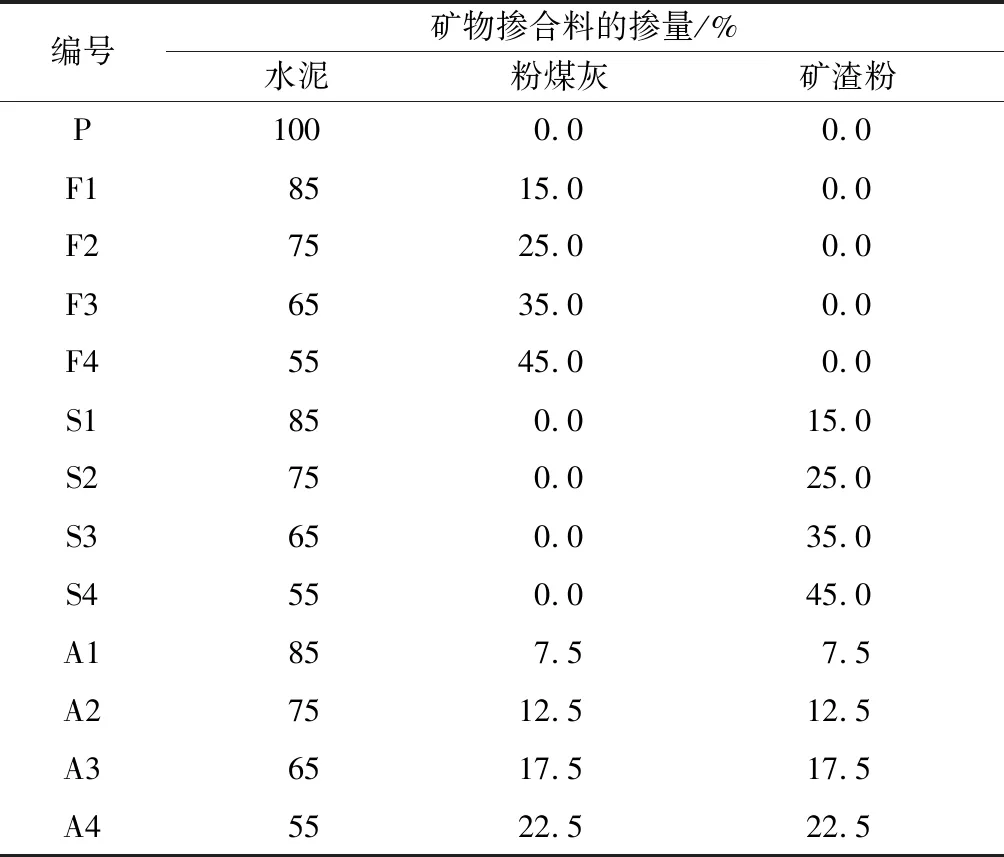

表4 胶凝材料设计方案Table 4 Design proportions of cementitious material

3.2 试验结果

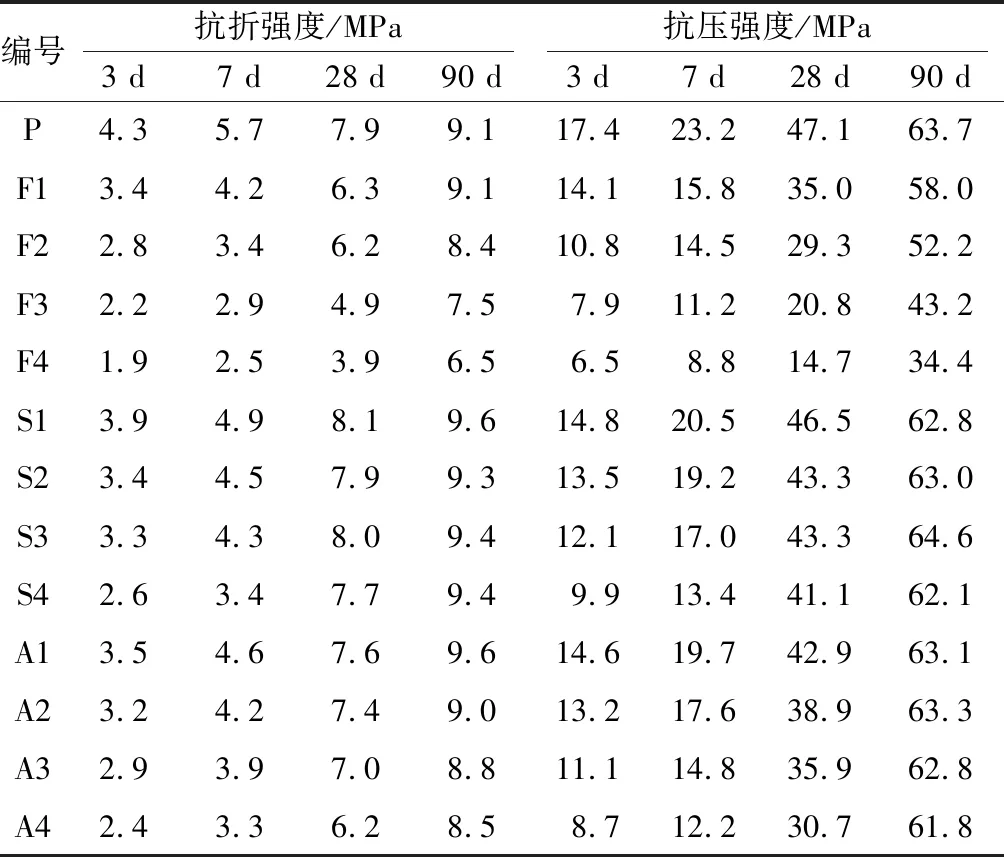

3.2.1 力学强度试验结果

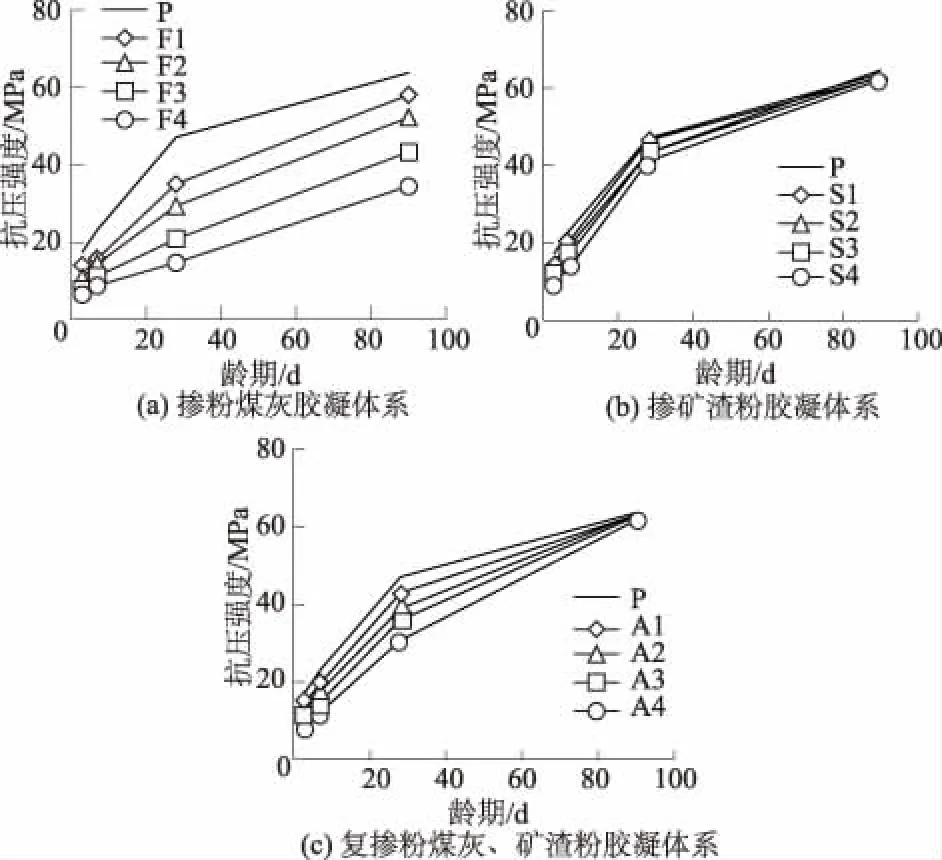

按表4所示胶凝材料设计方案成型胶砂试件,力学强度结果见表5。低热水泥的早期(3 d和7 d)强度较低,28 d和90 d的抗压强度增长约为35.2%,具有良好的后期强度增长率;不同矿物掺合料下低热水泥胶凝体系强度发展规律见图1。

表5 胶凝材料力学强度试验结果Table 5 Experimental results of mechanical strength ofcementitious material

图1 不同矿物掺合料下低热水泥胶凝体系抗压强度Fig.1 Compressive strength of low-heat cementitioussystem with different admixtures

由图1和表5可知:

随着粉煤灰掺量的增加,复合胶凝体系的各龄期强度均明显降低。与纯水泥胶砂强度相比,不同龄期的胶凝体系抗压强度损失率均高于抗折强度损失率;相同掺量下,28 d龄期之前的强度损失率高且变化不大,90 d龄期的强度损失略有改善。

随着矿渣粉掺量的增加,28 d龄期之前的胶凝体系强度呈下降趋势。与纯水泥胶砂强度相比,不同龄期的胶凝体系抗压强度损失率均高于抗折强度损失率;相同掺量下,早期(3,7 d)强度损失率较高,28 d龄期抗压强度损失率低、抗折强度接近或超过纯水泥,90 d龄期时胶砂强度高于纯水泥,具有较高的后期强度增长率。

复掺粉煤灰、矿渣粉的胶凝体系强度发展规律介于单掺粉煤灰和单掺矿渣粉之间。随着掺量的增加,28 d龄期前的胶凝体系强度下降趋势较明显,90 d龄期时抗压强度相近;与纯水泥胶砂强度相比,随着龄期的延长,胶凝体系的强度损失率呈降低趋势,90 d龄期时强度接近或超过纯水泥。

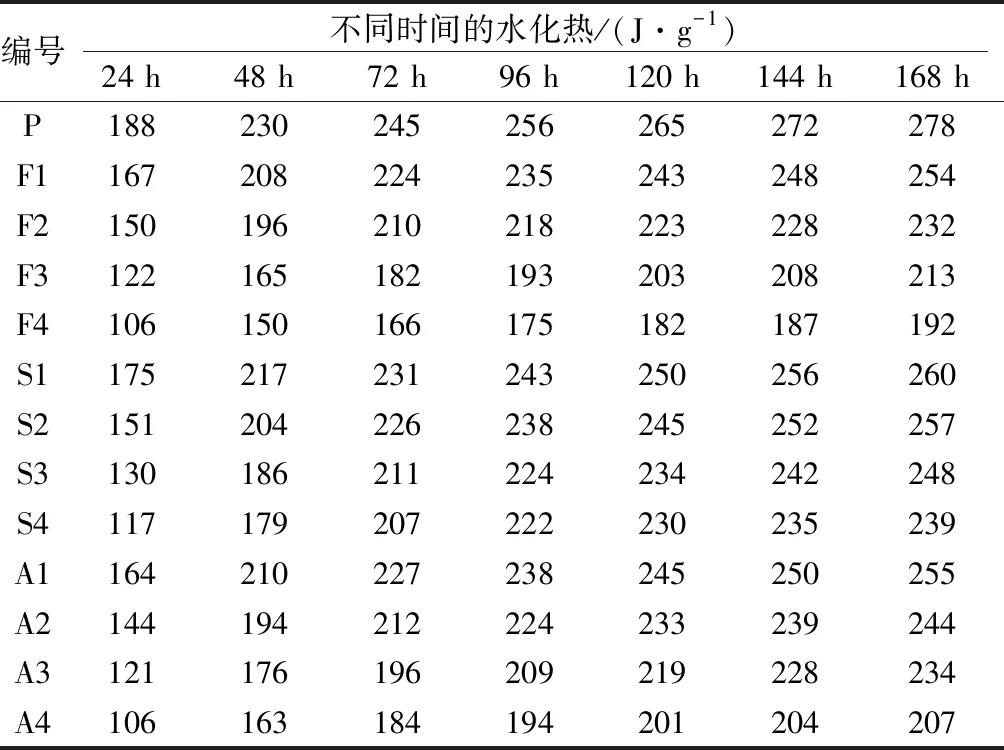

3.2.2 水化热试验结果

测定表4所示各组胶凝材料水化过程中的168 h胶砂温度并计算水化热,结果见表6。不同矿物掺合料下低热水泥胶凝体系水化放热曲线见图2。由图2和表6可知:

随粉煤灰掺量的增加,胶凝体系的水化热明显下降。与纯水泥相比,单掺15%,25%,35%,45%粉煤灰的胶凝材料72 h水化热分别降低21,35,63,79 J/g;168 d水化热分别降低24,46,65,86 J/g。粉煤灰的火山灰活性较低,在胶凝材料中主要起物理填充作用,稀释低热水泥的矿物成分,减缓水化进程。

表6 胶凝材料水化热试验结果Table 6 Experimental results of hydration heat ofcementitious material

图2 不同矿物掺合料下低热水泥胶凝体系放热曲线Fig.2 Curves of hydration heat of differentcementitious systems

随矿渣粉掺量的增加,胶凝体系的水化热下降。与纯水泥相比,单掺15%,25%,35%,45%矿渣粉的胶凝材料72 h水化热分别降低14,19,34,38 J/g;168 h水化热分别降低18,21,30,39 J/g。矿渣粉的掺入稀释了低热水泥的矿物成分,在水化初期主要发挥物理填充作用。随着龄期的延长,其火山灰作用逐渐明显,能够促进胶凝体系的水化。

复掺粉煤灰、矿渣粉的胶凝材料水化放热规律介于单掺相同掺量的粉煤灰和矿渣粉之间,随着掺量的增加,掺合料的火山灰作用逐渐明显。与纯水泥相比,复掺15%,25%,35%,45%粉煤灰、矿渣粉的胶凝体系72 h水化热分别降低18,33,49,61 J/g;168 h水化热分别降低23,34,44,71 J/g。

3.3 综合性能评价

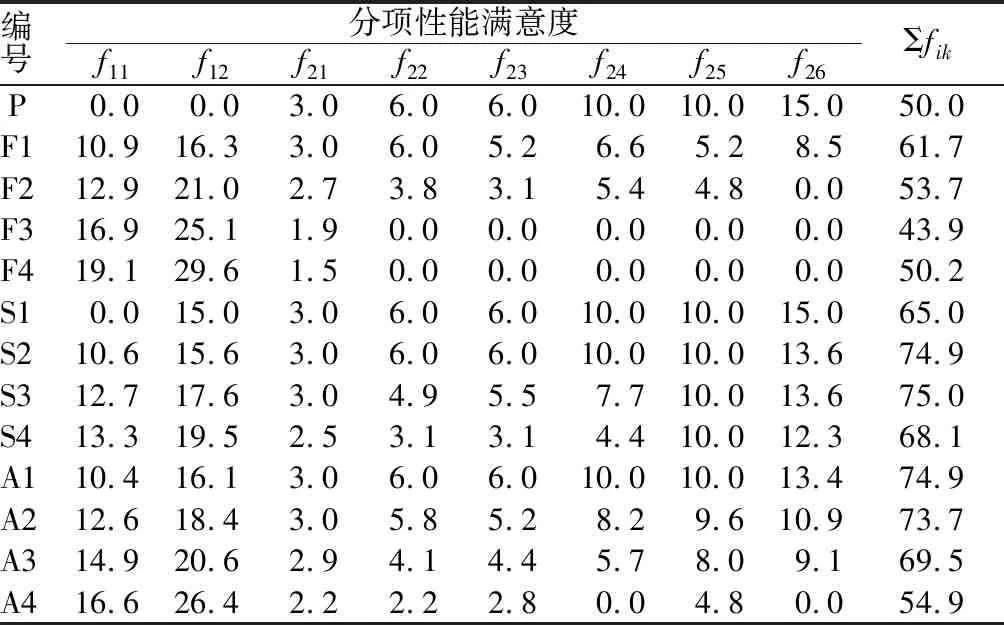

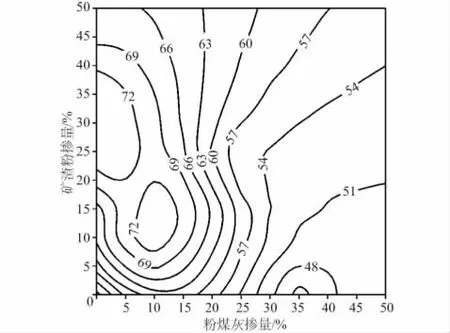

按照表1所示评定规则计算各组胶凝材料各评价指标的性能满意度,结果见表7。胶凝材料综合性能满意度F=Σfik=F(x,y),其中x,y分别为粉煤灰和矿渣粉掺量,绘制综合性能满意度等值线图,见图3。

表7 胶凝材料性能满意度Table 7 Values of satisfaction on the performance ofcementitious materials

图3 胶凝材料综合性能满意度等值线Fig.3 Contours of satisfaction on performance ofcementitious materials

由图3可知:低满意度(≤50分)区域主要分布在粉煤灰掺量[30%,50%]区间内的右下位置,表示大掺量矿物掺合料下低热水泥胶凝体系的满意度数值较低;图中左下位置60分等值线与x轴、y轴的交点分别为8%,6%,该区域表示低掺量矿物掺合料下胶凝体系或纯低热水泥胶凝体系,其性能满意度数值较低;对于粉煤灰掺量在[5%,20%]、矿渣粉掺量在[5%,45%]区间的复合胶凝体系,其大部分面积都处于较高满意度数值区域(≥60分);粉煤灰掺量在[0%,8%]、矿渣粉掺量在[22%,39%]区间,以及粉煤灰掺量在[7%,14%]、矿渣粉掺量在[7%,20%]区间内的复合胶凝体系综合性能满意度最高(≥72分),两区域的中心坐标点分别为(2%,28%),(10%,13%)。

综合性能满意度等值线分布可以近似看作系列同心椭圆线,该椭圆的长轴与x轴负方向以60°斜交,椭圆形等值面区域内沿椭圆长轴上胶凝体系满意度数值保持不变,附近的胶凝材料组分具备较好的早强低热性能。

4 结 论

(1)低热水泥胶凝体系的强度和水化热均随矿物掺合料掺量的增加而降低。掺加粉煤灰可明显降低水化热,但胶凝材料不同龄期的抗压、抗折强度均有明显下降;矿渣粉火山灰活性较高,在降低水化热的基础上,促进胶凝材料水化,对其后期强度增长有较大贡献。

(2)低热水泥胶凝体系综合性能满意度等值线分布可以近似看作系列同心椭圆线,椭圆形等值面区域内沿椭圆长轴上胶凝体系满意度数值保持不变。粉煤灰掺量在[5%,20%]、矿渣粉掺量在[5%,45%]区间内胶凝体系综合性能满意度较高,具备较好的低热早强性能。

(3)本文针对不同掺量粉煤灰、矿渣粉条件下的低热水泥胶凝体系力学和热学综合性能进行了评价分析并得出满意度等值线图,可在一定程度上为大体积混凝土工程的胶凝材料方案选择提供参考。

(4)综合性能评价函数以及满意度等值线图的联合运用,为复合胶凝体系力学和热学综合性能评价提供了新的思路。该方法中的评价指标及权重值可以根据温度控制、强度要求以及施工条件等因素进行调整,在实际工程应用中具有较好的推广适应性。