喷雾法制备压实膨润土试样的含水率有效性研究

2019-05-15明华军1汪洪星

明华军1,2,,柯 睿,汪洪星

(1.三峡大学 水电工程施工与管理湖北省重点实验室,湖北 宜昌 443002;2. 三峡大学 水利与环境学院,湖北 宜昌 443002; 3. 三峡大学 特殊土土力学研究所,湖北 宜昌 443002)

1 研究背景

深地质处置方法是世界公认高放核废料最安全的处置方案。膨润土因具有极低的渗透性、良好的吸附性和较强的膨胀自愈性,成为高放核废料处置库人工屏障系统的理想缓冲/回填材料[1]。膨润土被压实成块体后,堆砌在高温热源金属罐与具有裂隙水的围岩之间,在高放处置库运营过程中长期受到热-水-力耦合作用[2-3]。因此,在膨润土的室内物理力学性能研究中,需要配制不同含水率的膨润土[4-6],压实至某一密度,进行相应试验研究。

目前,为了得到不同含水率的压实膨润土试样,通常采用以下方法:

(1)喷雾法[2,7]。采用小型喷雾器将水分均匀喷在土样表部。将一定质量的干燥膨润土置于塑料盆内,采用小型喷雾器将少量的水均匀喷在塑料盆内,膨润土表部湿化后搅拌60 s,重复同样步骤,直至所需水分用尽,混合完成后装入保鲜袋中,并放入保湿器中静置湿润一定时间。

(2)气相法[8-10]。利用给定饱和盐溶液所对应的饱和蒸汽对试样施加相应的相对湿度,并经反复的水汽交换,使得试样中的相对湿度与饱和盐溶液所对应的饱和蒸汽相对湿度达到平衡。

由于气相法达到相对湿度平衡所需花费的时间相对较长,且其能够获得的相对湿度值有限,不能制备任意含水率的试样[11]。因此,喷雾法依然是现今进行不同含水率压实膨润土制样最常用的方法。然而,纯膨润土粒径小、塑性极强,加水制样过程中液态水与膨润土难以混合均匀[12],导致膨润土产生团聚,水分分布不均匀,进而会影响到试验结果的可信度。同时,试样中水会因渗透而动态变化,因而,使用喷雾法制备的压实膨润土试样的实际含水率受目标含水率、静置时间、压实力的影响。

本文使用喷雾法和静压法制备压实膨润土试样,通过切分烘干测定相同压实膨润土试样不同部位的实际含水率,进而分析目标含水率、静置时间、压实力对喷雾法制备压实膨润土试样的实际含水率的影响,进一步给出得到目标含水率的压实膨润土制样方法。

2 试验方法

2.1 试验材料与设备

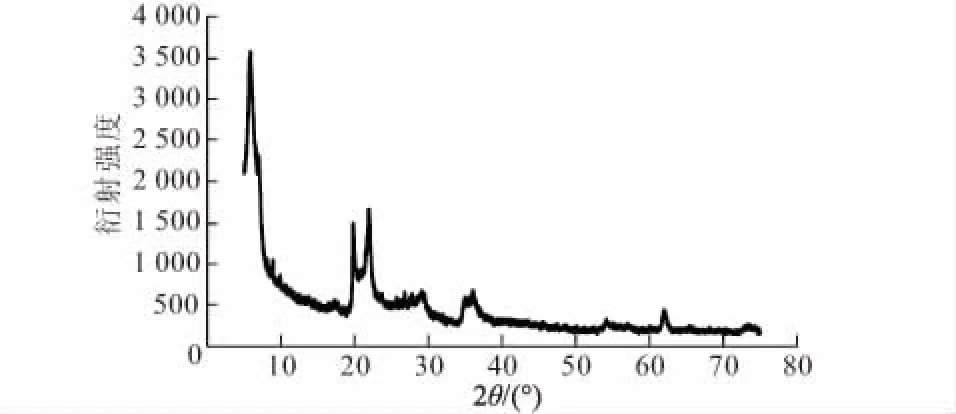

本文使用的膨润土为巩义市龙鑫净水材料有限公司提供的商业钠基膨润土,相应的基本特性如表1所示,XRD谱如图1所示。

表1 膨润土基本特性Table 1 Main physical indexes of test bentonite

图1 膨润土XRD谱Fig.1 XRD spectrum of bentonite

图2 压样模具照片Fig.2 Mould forsample compaction

本文用于压实膨润土试样的模具为自主设计、易于拆分的圆柱体模具,如图2所示。圆柱体内径50 mm,沿高度方向切分2部分,这2部分由6个螺钉相互固定。压样时,固定螺钉,使得该模具组合成内径50 mm的空心圆柱体。在空心圆柱体内部涂抹一层凡士林,在底部放置1块外径为50 mm的实心圆柱体和滤纸,接着由顶部分层倒入进行压实的膨润土材料,最后在材料顶部放入滤纸和外径50 mm的实心圆柱体,将其整体放入应变控制压力机上。让压力机均匀地将顶部外径50 mm的实心圆柱体缓缓沿空心圆柱体模具下移。拆样时,停止压力机,将整体模具取出,卸开模具上6个螺钉,将压实膨润土从模具中取出,切开密封待用。

2.2 正交试验设计

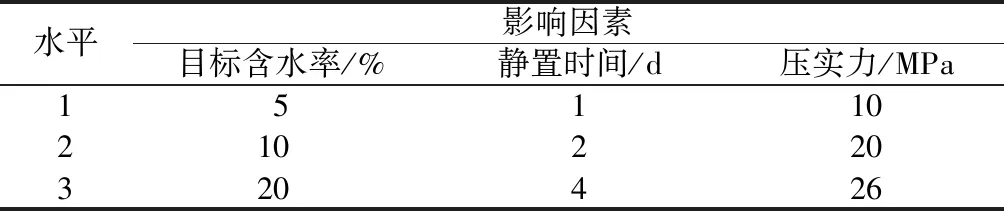

使用喷雾法制备目标含水率的压实膨润土试样过程中,目标含水率、静置时间、压实力对最终得到压实试样的实际含水率起关键影响作用。通常制备的压样膨润土试样含水率均不超过20%,故选取3水平目标含水率分别为5%,10%,20%;静置时间若超过4 d,喷雾法时间优势就不明显了,故选取3水平静置时间分别为1,2,4 d;在试验过程中,考虑试验设备压实力极限,选取3水平压实力分别为10,20,26 MPa。为了准确分析各因素对压实膨润土试样含水率的影响,本文按照正交试验法[13],利用L9(34)正交表设计了3因素3水平的正交试验方案,共需进行9组试验。为了降低试验误差,研究试验结果的随机性,每组试验平行完成3次,共27次。各因素水平的取值如表2所示。

表2 3因素3水平正交试验表Table 2 Three factors and three levels for orthogonal test

2.3 试验过程

运用正交试验设计方案,研究目标含水率、静置时间、压实力对喷雾法得到压实试样实际含水率的影响。具体试验步骤如下:

(1)将批量的膨润土平摊在铁盘上,将铁盘放入烘箱中,以110 ℃恒温烘36 h,再置于干燥箱内干燥冷却。

(2)按70 g/袋的标准,将每70 g的烘干膨润土装入密封袋内密封待用。

(3)在小型喷雾器中装入一定量的去离子蒸馏水,根据目标含水率W确定待喷洒于密封袋中的去离子蒸馏水质量。采用小型喷雾器将少量的水均匀喷在装有烘干膨润土的密封袋中,将密封袋密封,然后人工不停摇动密封袋60 s,重复同样步骤,直至喷完足量水。喷水量终止条件由称重试验过程中小型喷雾器质量确定。

(4)喷雾完成后,将密封袋置于20 ℃恒温箱中静置相应时间T。

(5)将静置好的膨润土装入压样模具中,将压样模具置于压力机上,按照设定压实力P将压杆压入模具中,稳定静置超过6 h。

(6)取出试样,切割成上下两部分,称重。切割过程中,压实试样硬而脆,会出现试样中间部位脆成很多小块的现象。为了使试验结果更具解析价值,仅取压实试样上、下保留完整大块部分,作为试验用上部试样和下部试样。放入烘箱以110 ℃恒温烘36 h,称重,计算实际含水率。

3 试验结果及分析

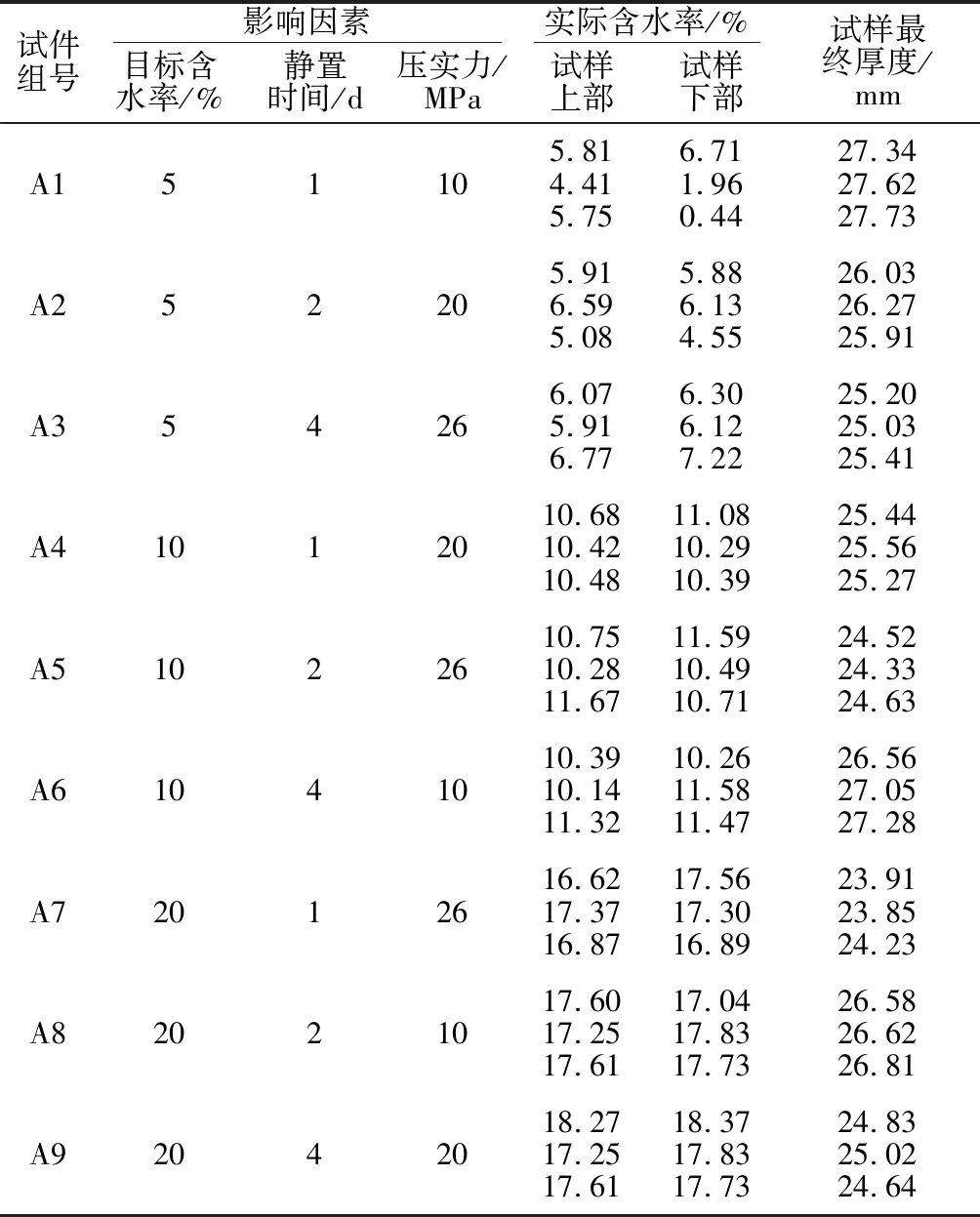

为了降低试验误差、研究试验结果的随机性,每组试验重复3个试件。各组的试验结果见表3。

由表3可以发现,测试结果中有部分试样的上部含水率和下部含水率均大于或均小于目标含水率。造成这一结果有如下几种原因:① 喷雾法掺加的水在试样局部产生集中;② 由于试样压密后密度较大,在切割过程中会出现试样损失;③在进行压样过程中有发生水分和膨润土附着在密封袋表面的可能。

表3 正交试验方案及试验结果Table 3 Scheme and results of orthogonal test

由于3组试件A1—A3、A4—A6、A7—A9的目标含水率不同,仅从测试结果角度直接分析,明显是不合适的。本试验的目的是发掘导致实际含水率与目标含水率之间差别的影响因素。因此,可以针对含水率偏差的结果进行相应分析。

含水率偏差值定义为实际含水率偏离目标含水率的差值,正值表示实际含水率比目标含水率大,负值表示实际含水率比目标含水率小。含水率偏差相对值定义为含水率偏差值与目标含水率的比值。均匀度定义为试样上、下部实际含水率差值与目标含水率的比值,反映水分在试样内分布的均匀程度。

用样本值进行数据分析的前提是样本值中不含异常数据。根据正态分析误差理论,误差超过标准差s的3倍的概率仅为0.27%。因此,若遇到误差超过3s的值时,这个样本数据就存在可疑性,很可能是异常数据,必须进行相应剔除。

本文结合试样上部和下部含水率偏差值、均匀度分析样本,进行异常数据剔除,分析结果剔除了A1组试样中第2和第3个试验值。以下对剔除后的试样数据样本进行相应分析。

3.1 试样上部含水率偏差值分析

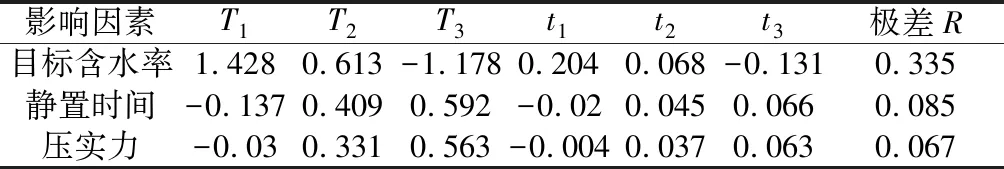

首先,将试样上部含水率偏差相对值作为试验结果进行极差分析,分析结果如表4所示。Ti表示任意试验因素上水平号为i时所对应的试验结果指标和,ti为试验结果指标的平均值。表4中Ti(或ti)的绝对值越小,对应含水率偏差值越小,相应试验因素下的试验水平越优。R为极差,是任一列因素ti中最大值与最小值之差,R越大,该因素对试验结果的影响越大。

表4 试样上部含水率偏差相对值极差分析Table 4 Range analysis of relative value of deviationfor water content at upper parts of samples

注:试样上部含水率偏差相对值=0.863 5;表4中仅考虑统计量的数值,略去其单位

由表4中的极差值可知,对试样上部含水率偏差相对值影响程度由大到小的因素依次为目标含水率、静置时间、压实力。

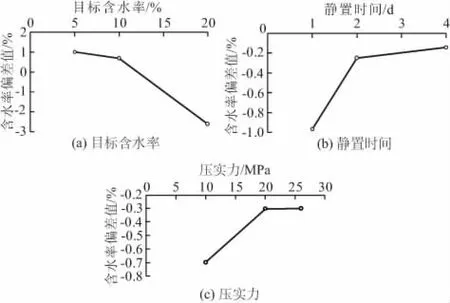

为了更直观地反映含水率偏差值随影响因素的变化规律和趋势,绘制了试样上部含水率偏差值随因素变化的趋势,如图3所示。

图3 试样上部含水率偏差值随因素变化的趋势Fig.3 Variation of the deviation of water content inthe upper part under different conditions

从图3可见,对试样上部含水率偏差值影响程度从大到小的因素依次为目标含水率、静置时间、压实力。目标含水率决定了压实试样含水率的偏差度。

根据图3(a)可知,当目标含水率较低时,试样上部实际含水率大于目标含水率;但随着目标含水率增加,试样上部实际含水率相对目标含水率逐渐降低,直至低于目标含水率,且随着目标含水率增加,降低幅度逐步加速。出现这种现象的原因可能是:在加水量较少时会发生膨润土的团聚现象,造成膨润土样某些局部含水率较高;随着加水量增加,这种现象逐渐降低;但是当加水量继续增加时,会使得加水在密封袋上产生损失,进而造成试样实际含水率较目标含水率低。

由图3(b)和图3(c)可知,随着横坐标的增大,含水率偏差绝对值呈现减小趋势,即试样上部含水率也逐渐增大,试样实际含水率更趋于目标含水率。

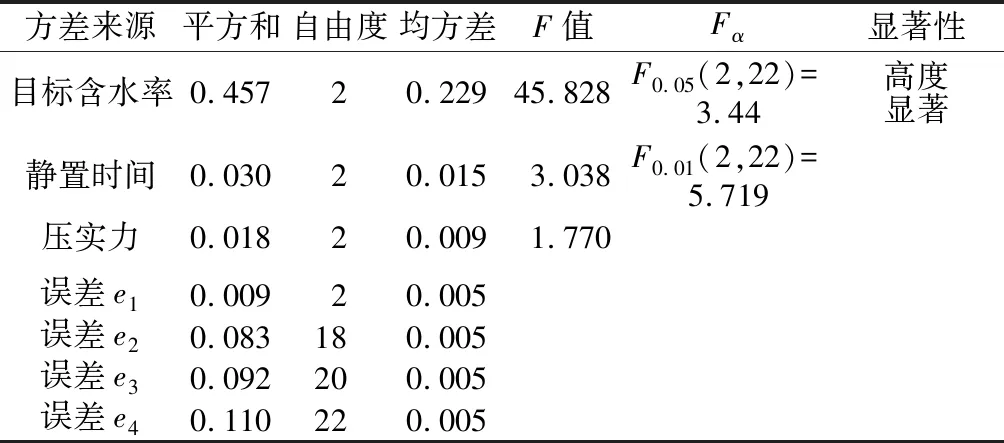

极差分析虽然可以宏观分析各试验因素对试验结果的影响程度及试验结果随各因素不同水平的变化趋势,但是不能较为精确地估计各因素对试验结果影响的重要程度。于是,继续对试样上部含水率偏差相对值进行方差分析,分析结果如表5所示。

表5 试样上部含水率偏差相对值方差分析结果Table 5 Variance analysis of relative value of deviationfor water content at upper parts of samples

表5中:Fα为F分布的α分位数;误差e1为空列误差;误差e2为重复试验误差;误差e3为总误差。在方差分析表中,有些因素的均方差很小,说明该因素对试验结果的影响很小,这些小的均方差通常都加到误差中作为误差处理,因此,误差e4为将压实力相应结果加入到误差e3得到的更新后总误差。

由表5可见,目标含水率因素对试样上部含水率偏差相对值高度显著影响,其他2个因素对试样上部含水率偏差相对值影响不显著。同时按照方差分析结果,3个因素的主次顺序由大到小分别为目标含水率、静置时间、压实力,与极差分析结果相同。

3.2 试样下部含水率偏差值分析

采取3.1节的极差分析和方差分析方法,进行试样下部含水率偏差值的相应影响因素分析。考虑篇幅问题,此处略去相应极差分析表和方差分析表。

目标含水率、静置时间、压实力3种因素对应试样下部含水率偏差相对值试验结果的极差分别为0.347,0.091,0.068。对试样下部含水率偏差相对值影响程度从大到小的因素依次为目标含水率、静置时间、压实力,与试样上部含水率偏差相对值极差分析结果相同。

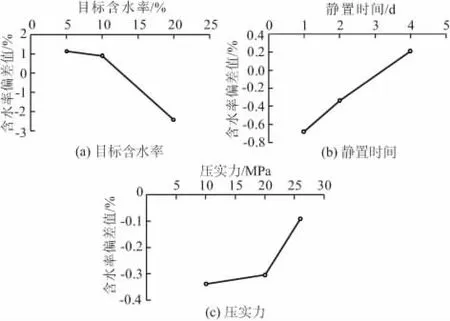

同样,为了直观地反映含水率偏差值随因素的变化规律和趋势,绘制了如图4的试样下部含水率偏差值随因素变化的趋势。

图4 试样下部含水率偏差值随因素变化的趋势Fig.4 Variation of the deviation of water content inthe lower part of samples under different conditions

进一步分析试样下部含水率偏差值随因素变化的趋势,总体来说与图3类似,对试样下部含水率偏差值影响程度从大到小的因素依次为目标含水率、静置时间、压实力。但图3和图4存在区别,主要表现在静置时间和压实力这2个因素中变化趋势不同。试样上部含水率偏差值随着静置时间和压实力增大,刚开始变化迅速,后期逐渐变缓;但试样下部含水率偏差值随着静置时间和压实力增大,尤其是压实力,刚开始变化较缓,后期变化迅速。表明随着压实力的增加,水分在压实试样内部发生了迁移,这也就造成了如图4(b)所示的静置时间为4 d时,试样下部实际含水率超过了目标含水率,而图3(b)中相同静置时间的试样上部实际含水率仅接近于目标含水率,比目标含水率要低。

通过方差分析发现,目标含水率、静置时间、压实力的F值分别为36.640,3.250,1.620,目标含水率因素对试样下部含水率偏差相对值高度显著影响,其他2个因素对试样下部含水率偏差相对值影响不显著。同时按照方差分析结果,3个因素的主次顺序由大到小分别为目标含水率、静置时间、压实力,与极差分析结果和试样上部含水率偏差相对值分析结果相同。

3.3 均匀度分析

均匀度可以近似反映试验中加入的水在试样内部是否存在迁移,可以深入分析喷雾法的养护、制样是否存在随着时间增加向优发展的趋势。对均匀度的分析有利于指导喷雾法试验操作。

采取3.1节的极差分析和方差分析方法,进行试样含水率均匀度的相应影响因素分析。考虑篇幅问题,此处略去相应极差分析表和方差分析表。

目标含水率、静置时间、压实力3种因素对应试样含水率均匀度试验结果的极差分别为0.012,0.061,0.064。对试样含水率均匀度影响程度由大到小的因素依次为压实力、静置时间、目标含水率,静置时间与压实力对试验结果的影响程度相近。可见,静置时间和压实力有利于试样含水率均匀化。

通过进一步方差分析发现,目标含水率、静置时间、压实力的F值分别为0.143,4.497,3.849,静置时间和压实力对试样含水率均匀度显著影响,目标含水率对试样含水率均匀度影响不显著。可见静置时间和压实力会影响加水量在压实试样内的分布。

4 结论与建议

为了分析目标含水率、静置时间、压实力这3个因素对喷雾法制备压实膨润土试样实际含水率的影响,采用烘干法测定上述因素不同水平下压实膨润土试样不同部位的实际含水率,分析得到如下结论与建议:

(1)喷雾法制备目标含水率试样的人为性较大,存在出现异常样本的可能性。

(2)随着加水量(目标含水率)的增加,试样内上、下部含水率,相对于目标含水率,逐渐降低并趋于均匀化,由加水造成的局部团聚现象减弱,拌料过程中水量损失增加。加水量(目标含水率)决定了压实试样含水率偏差度。为减少水量损失,在加水量逐渐增加过程中,需进一步提高试验操作精度。

(3)静置时间和压实力的增大有利于水分在试样材料及压实试样中的迁移。但当试样材料中含水较为均匀时,由于压实力引发了水分在压实过程中的迁移效应,压实力不断增大,会加剧压实试样内含水率的不均匀化。静置时间和压实力决定了压实试样含水率均匀度。

(4)喷雾法虽然有发生异常值的可能性,但其时间优越性很强,依然建议将该法作为得到不同含水率压实膨润土试样的基本方法。不过在试样材料拌制过程中,有水分损失的可能,最终得到的实际含水率与目标含水率之间有差值时,建议使用烘干法校正试样含水率。对于压实试样内含水率的分布不均情况,若需精细化研究,可针对限制变形的压实试样采用气相法进行试样内含水率调整,这个过程相对比较漫长。