织构对5005A铝合金阳极氧化条纹的影响

2019-05-15吴广奇李永锋程剑南

吴广奇,李永锋,刘 辉,程剑南

(中铝河南洛阳铝加工有限公司,洛阳471000)

0 前言

5005A铝合金阳极氧化板以其质量轻、更耐刮伤以及新颖独特、金属质感强、具有优良的散热性能、环保无毒、不吸尘且容易清洗等优点,在通讯器材、家用电器、建筑行业等行业得以更加广泛的应用。本文通过对5005A合金阳极氧化后表面条纹分析,研究不同的热轧工艺、退火工艺和冷轧工艺下的织构对氧化条纹的影响,从而找到消除5005A铝合金阳极氧化板条纹缺陷的方法。

1 条纹缺陷分析

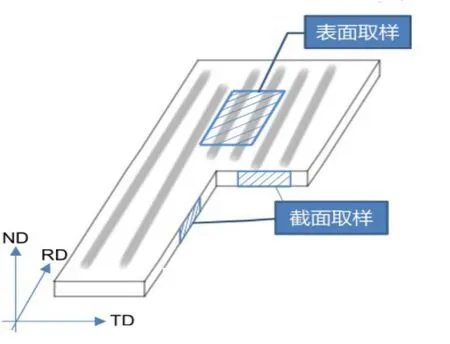

按照图1的方法将5005A铝合金产品进行表面、截面取样,对其进行模拟阳极氧化。对出现的表面条纹采用能谱扫描和X衍射分析方法进行分析,结果见图2。

图1 5005A合金产品取样示意

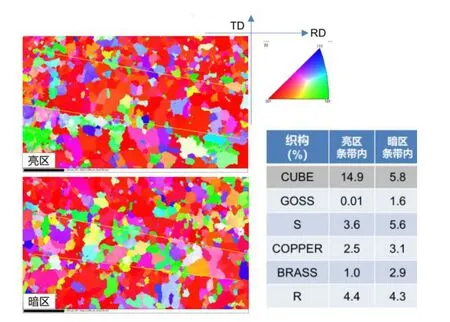

图2 能谱扫描和X衍射分析方法织构比例分析

由图2可知,氧化条纹内部组织有明显的不同:条纹部分变形织构较多,且织构排布不均匀;无条纹的部分立方织构和变形织构数量比例相对均匀。

分析认为产生条纹的原因为材料内部织构取向不均匀。

2 试验方案

选用三种不同的生产工艺方案对5005A合金进行试验,同时模拟阳极氧化试验进行表面评价。

试验流程:铸锭铣面→热轧至厚度8.0mm(不同的轧制速度得到不同的终轧温度)→冷轧→中间退火→成品轧制至3.0mm→取样模拟阳极氧化试验→表面评级。

模拟阳极氧化工艺:表面预处理(清洗) →碱洗3 min→酸洗→ 氧化30 min。

氧化表面质量评级:A、B、C、D,代表表面的好坏依次降低。

3 试验结果

3.1 不同热轧终轧温度对氧化条纹的影响

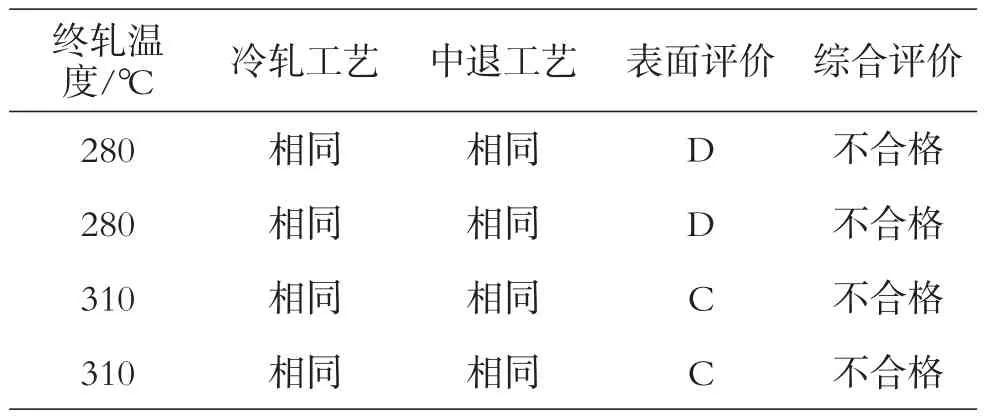

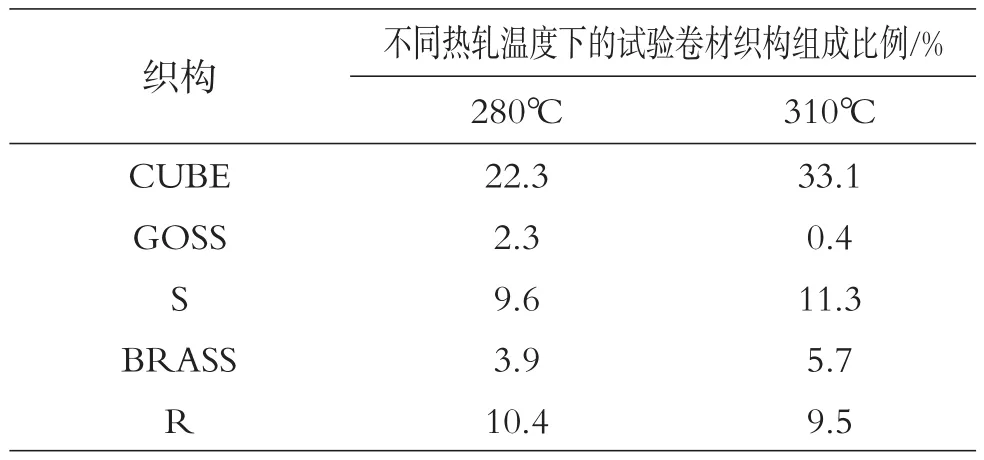

对不同的终轧温度生产的5005A 3.0mm厚度的产品进行阳极氧化表面分析,分析结果见表1。由表1可知,终轧温度高(310℃)的表面质量较终轧温度低的(280℃)表面条纹较少,表面质量较好,表面达到C级水平。

表1 不同热轧温度对氧化条纹的影响

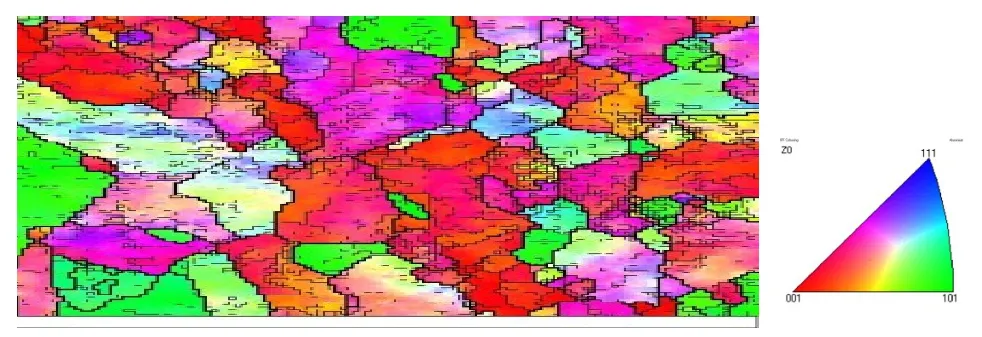

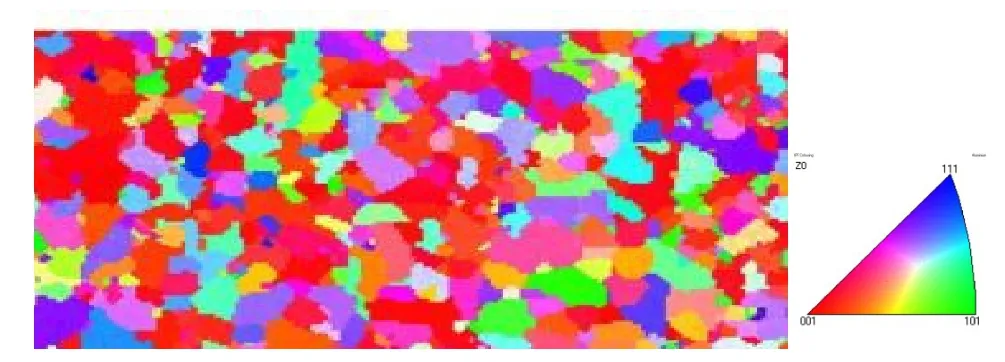

对热轧温度280℃、310℃的5005A合金做表面晶粒取向分析及其织构比例分析,结果见图2、图3和表2。由此可知,280℃终轧温度的5005A合金板材的CUBE织构(立方织构)比例比310℃时的要少。因为终轧温度低,热轧卷原始的再结晶组织(立方织构)少,轧制到成品卷材时遗留的立方织构也相对较少,变形织构相对较多,阳极氧化后表条纹也较多,故而表面不合格。

图2 终轧温度280℃表面晶粒取向分布

图3 终轧温度310℃表面晶粒取向分布

表2 织构组成比例

3.2 不同中间退火温度对氧化条纹的影响

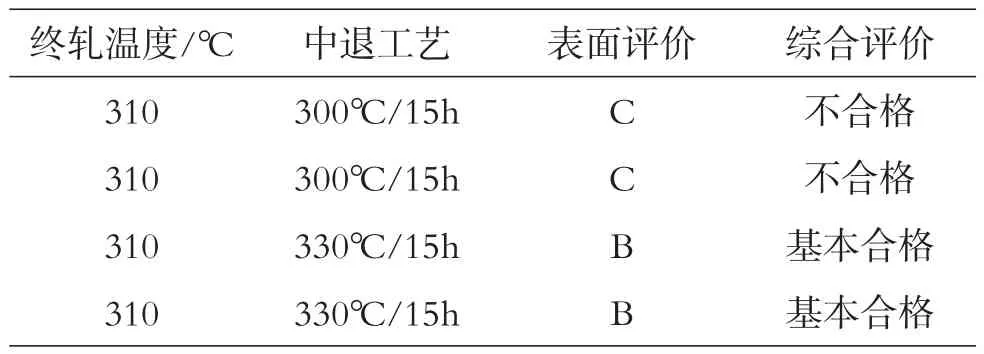

热轧终轧温度310℃时,采用不同的中间退火温度对5005A合金产品进行退火。样品经模拟阳极氧化后,不同中间退火温度对氧化条纹的影响结果见表3。由表3可知,经300℃中间退火的5005A合金产品表面为C级,经330℃中间退火的5005A合金产品表面较好,达到B级。

表3 不同中间退火温度对氧化条纹的影响

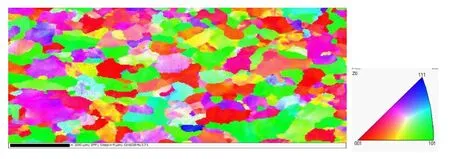

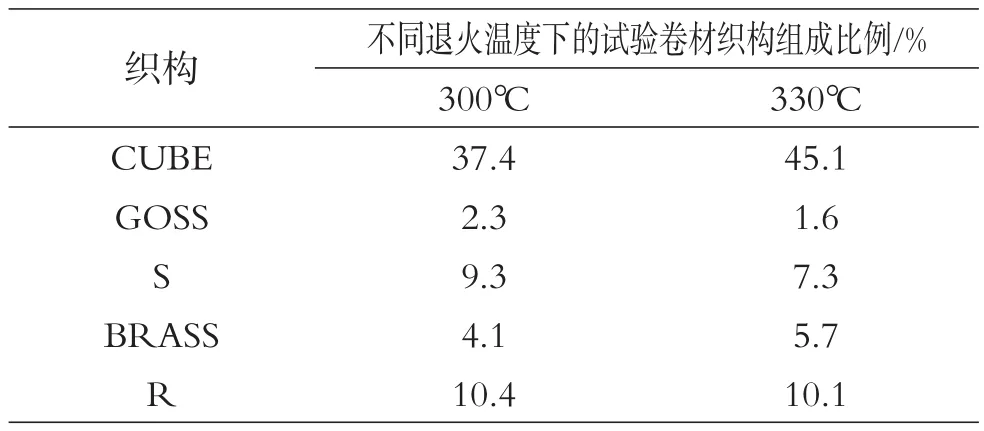

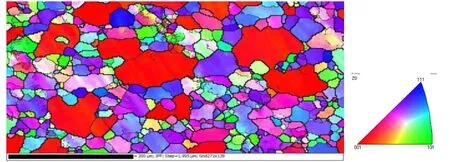

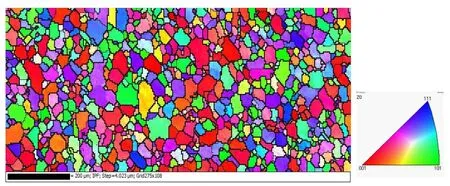

对中间退火温度310℃、330℃的5005A合金做表面晶粒取向分析及其织构比例分析,结果见图4、图5和表4。由此可知,330℃中间退火的卷材CUBE织构(立方织构)比例比300℃时的要多。分析原因认为,330℃中退温度高于5005A合金完全再结晶温度,变形织构转变成再结晶组织(立方织构)的数量相对较多,轧制到成品卷材时立方织构也较多,故而阳极氧化后表面条纹也较少。

图4 中退温度310℃表面晶粒取向分布

图5 中退温度330℃表面晶粒取向分布

表4 织构组成对比

3.3 不同成品道次加工率对氧化条纹的影响

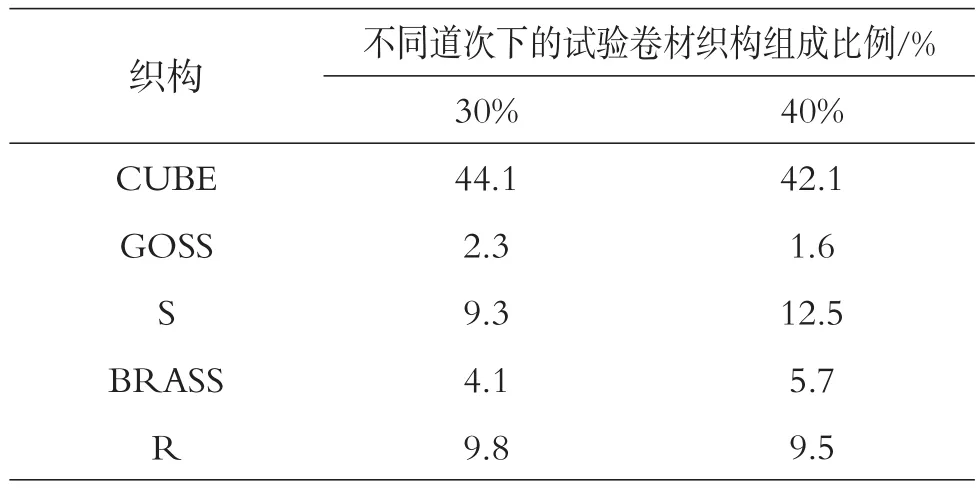

在前两种试验的基础上,采用不同的冷轧道次加工率生产的产品模拟阳极氧化后结果见表5。由表5可知,冷轧道次加工率40%时,表面质量完全看不到条纹,达到A级;而30%道次加工率的产品表面条纹较少,达到B级。

表5 不同成品道次加工率对氧化条纹的影响

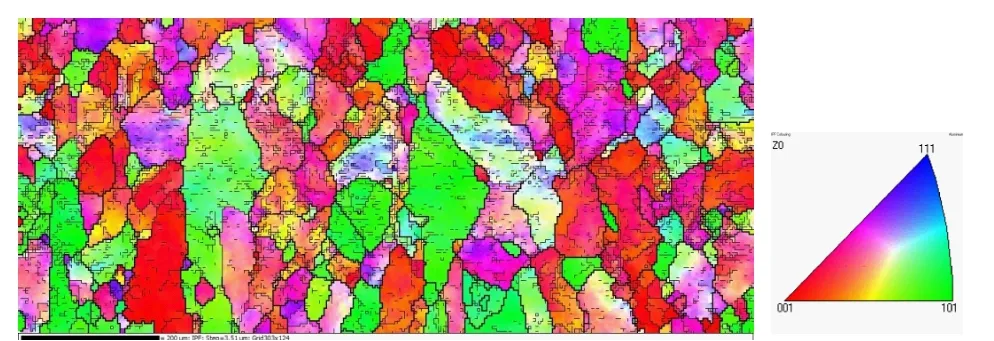

通过对比晶体取向及织构比例:30%成品道次加工率生产的卷材CUBE织构(立方织构)比例比40%时稍多一点,但变形织构比例少。分析认为加工率大产生的变形织构数量相对较多,在加工率40%情况下达到各种织构相对分布较均匀,阳极氧化后表面较细腻,看不到表面条纹。结果见图6、图7和表6。

图6 成品道次加工率30%表面晶粒取向

图7 成品道次加工率40%表面晶粒取向

表6 织构组成对比

4 结论

(1)织构的组成决定5005A铝合金板材阳极氧化条纹。

(2)通过控制热轧终轧温度310℃、中间再结晶退火温度为330℃、道次加工率控制在40%,可以改变变形织构和立方的组成,阳极氧化后产品表面条纹可以消除。