两种铝合金散热器型材的模具设计及加工

2019-05-15刘俊义

刘俊义

(西南铝业(集团)有限责任公司挤压厂,重庆401326)

0 前言

随着铝合金散热器在电器、汽车和照明等工业产品中的广泛应用,其需求量也在快速增长。铝合金散热器型材的挤压生产一直是各个挤压厂面临的一个难题,其特点是齿数多、舌比大、齿部的挤压力很大,模具极易在齿根部位产生断裂;其次是壁厚相差悬殊,齿部壁厚极薄,因此散热器型材的模具设计、制造和生产难度都很大。其中模具设计是关键,它直接关系到产品的成型和质量。

本文根据散热器型材的不同特点,叙述了编号为EL4514和EL3148A两种不同类型散热器型材的模具设计方案。

1 实心散热器型材EL4514的模具设计

1.1 型材EL4514的特点及难点

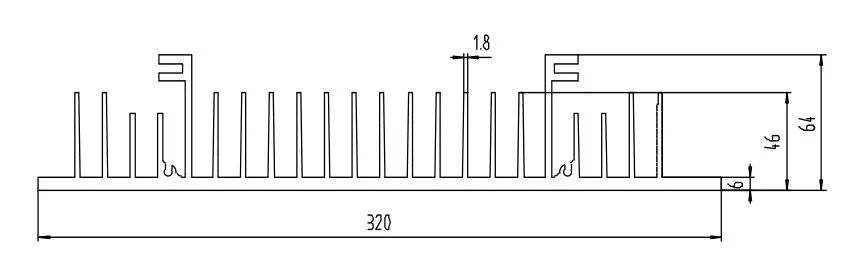

型材EL4514,其外形尺寸大,宽度达320mm,齿数多、舌比大。其产品如图1所示,该产品在2500t油压机φ260 mm挤压筒上生产。

图1 EL4514型材图

1.2 模具的设计

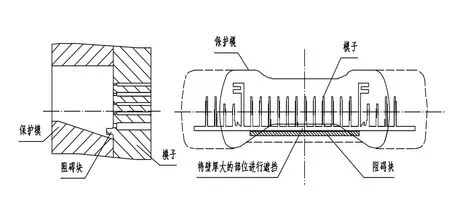

该散热器不能直接采用普通的直通式平模结构,要采用带保护模的结构形式。由于型材的外形是320 mm,比挤压筒尺寸还大,因此保护模必须设计成宽展(导流)模。设计时将壁厚较厚的部分设计在桥的遮挡之下,使其起到阻碍金属流动的作用。

模具采用φ420 mm的外形,保护模规格为φ420 mm×120 mm;模具规格为φ420 mm×80 mm。保护模、模具设计如图2所示。

图2 模具设计图

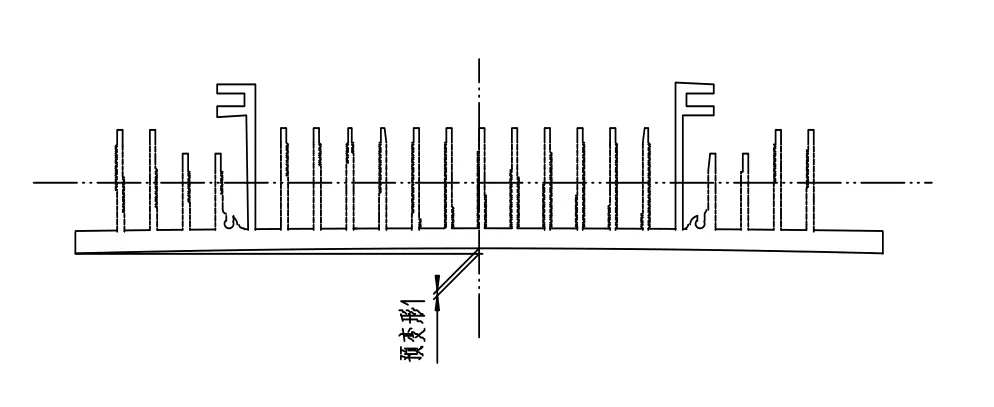

由于型材底面的壁厚大,虽然用保护模加以遮挡,但金属的流速仍会很快,因此在设计时,模具上要事先设计阻碍块,以调整金属的流速。同时为了保证型材底面的平面间隙,模具设计时还考虑了预变形。预变形的示意图如图3所示。

图3 型材底部预变形

为了避免模具在齿根部位产生断裂,还需设计专用环以增加模具的整体强度。

2 空心型材EL3148A的模具设计

2.1 型材EL3148A的特点及难点

EL3148A是路灯上用的一款空心散热器型材,其断面形状复杂,空腔多、壁厚薄、散热齿数多、悬臂大,在挤压时极易出现金属填充不好、偏齿和断齿而导致模具报废等情况,其产品图如图4所示。该模具设计是否合理直接关系到能否生产出合格的产品。

图4 EL3148A型材图

2.2 模具设计方案

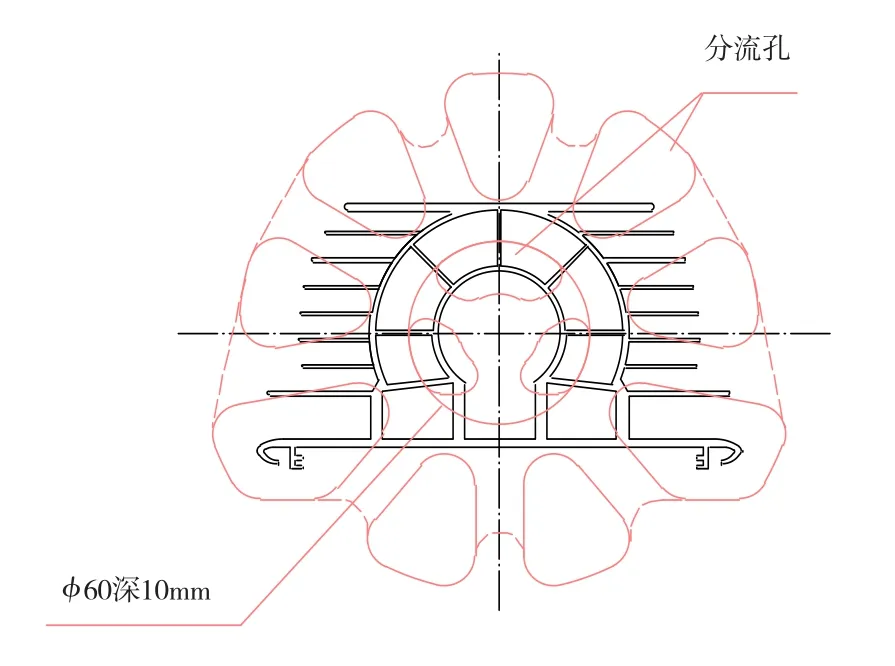

散热器型材EL3148A断面形状特别复杂,又是空心型材,安排在2500t油压机φ260 mm挤压筒上采用分流模挤压生产。模具采用φ300 mm的外形,装配厚度200 mm。

2.2.1 分流孔的布置

分流孔的大小及分布很重要,必须保证型材各部位的金属分布均衡。EL3148A上模的芯头多达9个,为了保证型材各部位的金属都能填充好,上模采用双层分流孔设计,内层设计3个小分流孔,以保证型材内圈的金属填充;外层设计9个分流孔,以保证型材内圈和外圈之间的筋条都能填充好。分流孔的面积和位置要经过精确的计算和布局后确定,使之达到最佳效果。由于中间三个分流孔较小,为了保证金属供流均衡,在模具端面设计一个φ60 mm×10mm的沉台,如图5所示。

图5 模具分流孔设计图

2.3.2 引流槽的设计

或许我的问题不是不能回家,我的确很想念母亲、父亲,还有迦勒,想念夜晚的炉火,想念母亲的编织针轻轻碰撞的声音,可这不是我心里感觉如此空虚失落的唯一原因。

由于内外芯头之间筋的金属填充全靠引流孔和引流槽,因此合理设计引流孔及引流槽的尺寸极为重要。其宗旨是既要保证金属的填充,又要保证各个芯头的稳定性好,使其在挤压过程中不会发生偏转。该模具共需设计11个引流孔及引流槽才能保证型材各部位金属填充充分,如图6所示。

图6 模具引流孔、槽示意图

2.2.3 下模的设计

由于型材壁厚薄、散热齿数多、悬臂大,经强度校核计算下模厚度必须保证在125mm,为了增加悬臂处的强度,模具出口带设计为二次空刀。上、下模具的材料都选择性能良好的优质进口钢,如图7所示。

图7 下模具示意图

2.2.4 工作带的设计

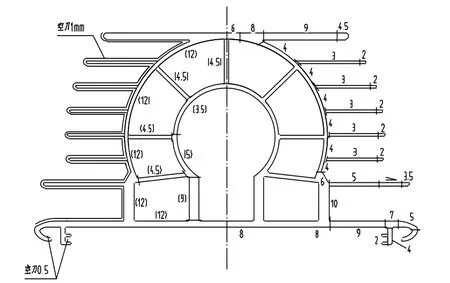

工作带是保证产品形状、尺寸精度、表面质量的重要参数,工作带的设计是否合理,将关系到能否生产出合格的产品。图8是EL3148A的工作带及空刀设计尺寸。

图8 工作带及空刀设计图

2.3 模具强度校核

2.3.1 上模强度计算

分流模的主要破坏形式是:分流桥因受弯曲应力而被破坏和分流孔处在危险断面被剪断。

分流桥弯曲应力的校核,按两端固定,均匀载荷的简支梁计算,校对模子厚度H。

由上式计算得:Hmin=68.5 mm

综合以上计算考虑,上模厚度取75 mm。

2.3.2 下模强度计算

下模散热齿的槽形部分,可以认为是一个受有均布载荷的悬臂梁,可按下式校核其危险断面处的模子最小厚度h。

式中:hmin为模具的最小厚度,mm;p为挤压机最大比压,MPa;l为悬臂梁的长度,mm;σ弯为模具材料的许用弯曲应力,对H13钢取600 MPa。

由上式计算得:hmin=99.6 mm

综合以上计算考虑,下模厚度取125 mm。

2.4 EL3148A模具的加工制作工艺

EL3148A上模是异形多芯头模具,模具加工难度很大。该模具的加工难度主要是上模,其加工工艺是:粗车→划线→粗铣芯头(留余量)→分流孔(中间3个分流孔用电火花加工)→热处理→磨平面→切整体铜电极→电火花整打芯头形状、打引流孔、引流槽→钳工制作。

由于加工异形多芯头模具时,数控铣床不能直接加工到位,芯头中间的窄缝根本无法用机床加工,为了保证芯头尺寸和形状,先用铜电极整打芯头,再打引流孔、引流槽。

该模具最后一道加工工序是钳工,主要由钳工手工制作。钳工在加工制作此模具时必须采用合理的方法及工艺才能保证模具的质量。具体步骤如下:消除电火花硬籽→提高芯头表面质量→引流孔、引流槽圆滑过渡→上、下模精心装配。

由于芯头的尺寸较小,在颈部上分布的11个引流孔和引流槽的尺寸都很小,不能用普通的砂轮机抛光,只有用很小的笔式砂轮精心打磨,消除掉铣床加工和电火花加工不到位的尖角、棱角等缺陷;在抛光时应保证各部位圆滑过渡,空刀平直一致;仔细检查各部分是否加工到位,引流孔及引流槽、分流孔、分流桥是否均匀、对称。

3 结束语

EL4514、EL3148A是不同类型的散热器,采用上述模具设计及加工方案均生产出了合格的产品,实现了量产。通过这两个品种的生产,我们在模具的设计和加工上都有了较大的突破和创新,为以后生产该类高难度的散热器型材奠定了基础。