核电厂汽轮机导汽管压力测量仪表管道断裂原因分析

2019-05-15李钱

李 钱

(苏州热工研究院有限公司,广东 深圳 518000)

核电厂启停机过程中或处于较低的功率平台时,主管道内因蒸汽状态不稳定而产生振动,对测量仪表小管形成激励,导致仪表小管在较高的振动应力下发生疲劳断裂。本文分析了某核电厂汽轮机进汽管道仪表管断裂的原因,并提出了改进建议。

1 管道断裂情况概述

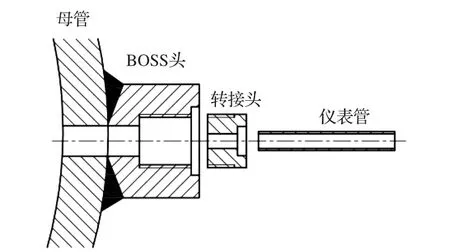

某核电厂2号机组升功率至383 MW时,汽轮机高压缸主蒸汽导汽管压力测量仪表管断裂,无法实施在线隔离,汽轮机打闸停机。管道连接方式如图1所示。由图1可知,转接头外表面结构是螺纹以及一段非圆滑过渡的六面体,转接头通过一部分螺纹旋合在BOSS头内并进行承插焊,而仪表管和转接头也是通过承插焊连接。

图1 导汽管BOSS头与仪表管连接结构图

2 管道断裂原因分析

2.1 仪表管型号分析

根据《发电厂汽水管道应力计算技术规程》,对于外径与内径之比小于或等于1.7的管道,在设计压力和设计温度下所需的管子最小壁厚按如下公式计算:

式中:p—道中介质的设计压力(MPa);D0—管子外径,取用最大外径(mm);η—钢材在设计温度下的许用应力(MPa),取87 MPa;Y—修正系数,取0.4;η—许用应力修正系数,无缝钢管取1.0;α—有腐蚀、磨损和机械强度要求的附加厚度(mm),一般蒸汽管道和水管道可不计腐蚀和磨损的影响,这里取0。

考虑管道偏差影响,管道承压的计算壁厚为:

式中:SC—管道的计算壁厚(mm);c—管子壁厚负偏差的附加值(mm),对于热轧无缝钢管,管子壁厚负偏差的附加值按如下计算:

式中:m—管子产品技术条件中规定的壁厚允许负偏差(%),取15%。

本案例中,导汽管压力为6.43 MPa,设计时压力取10 MPa,温度为280.1 ℃,计算得壁厚为1.03 mm就能满足管道承压要求。而现场使用的仪表管选用φ16 mm的316不锈钢,壁厚为3 mm,满足要求。

2.2 管材分析

对转接头及仪表管进行光谱分析,其中转接头的典型化学成分含量:Cr含量为20.23%、Ni含量为8.01%,与304不锈钢匹配;仪表管光谱分析典型化学成分含量:Cr含量为16.20%、Ni含量为8.05%,成分与1Cr18Ni9Ti匹配。因此转接头与仪表管道的材质均符合要求。

2.3 焊缝分析

断裂试样有2组,经检查断口外表面较平直,断口边缘表面未见塑性变形,其中1号试样有长约8 mm的断口在焊趾,其余断口均断裂在角焊缝内。断裂试样拼合后形成完整的角焊缝外观形貌,焊趾未见咬边、未熔合等缺陷;2号试样焊缝表面波纹正常,未见沟槽、凹坑、气孔、夹渣、裂纹等缺陷。

对两组断裂试样焊缝截面进行显微金相观察,在低倍显微镜下观察,角焊缝是分层焊接,清晰可辨L1、L2两层焊缝,且层道间熔合良好,焊缝截面内未见缺陷;焊缝与两侧母材之间的熔合线部位未见显微缺陷;焊缝组织为典型的枝晶组织,未见裂纹、孔洞等显微缺陷。

通过以上分析,可见转接头与仪表管的焊接工艺满足要求,并未产生缺陷。

2.4 断口分析

对试样断口进行扫描电镜观察,在断口上发现了典型的疲劳断裂特征,对其进行放大可见断口早期相互摩擦形成较为光亮的脊线,对脊线区域进一步放大,可见在脊线附近相互挤压形成表面粗糙的台阶,在裂纹源附近发现早期的疲劳条带,并且在裂纹源附近发现了滑移特征,从1号试样的断口表面可以发现典型的疲劳裂纹扩展特征。

通过对试样进行的试验分析,试样断口为疲劳断口,断口的启裂区、扩展区和终断区特征明显,与疲劳断口特征相符。

2.5 管道振动

根据机组数次启动过程中的振动测量数据,冲转并网过程中,测量仪表管线所在的主蒸汽导管最大瞬态振动值在18 mm/s附近波动,小于其许用限值35.54 mm/s,即测量仪表管线所在管系振动符合要求。

对测量仪表管道进行建模计算,结果显示,在机组并网升功率过程中,主蒸汽导汽管振动值不超标的情况下,仪表管断裂处的振动应力值远大于设计允许限制34.2 MPa,易导致仪表管道发生疲劳断裂。计算结果见表1。

表1 测量仪表管道建模计算结果

机组在启停机阶段以及功率平台比较低的时候,蒸汽各参数均不稳定,管系存在振动,从而会给小的测量仪表管道形成激励,致使仪表管断口处承载的振动交变应力值大于其允许限值,导致小管道疲劳断裂。

3 改进建议

在机组启停机或者功率平台较低阶段,仪表管断口处承载的振动交变应力值远大于其允许限值,承插焊焊缝的承载力不足且易产生应力集中,因此建议采用对接焊。转接头与仪表管壁厚差别较大,为避免异径错边的焊接,可将转接头加工成变径转接头连接(见图2),通过这两项改进,仪表管道在机组启停机以及功率平台较低时未再发生过断裂的情况。

图2 对接焊与变径转接头示意图

4 结语

汽轮机组仪表管道断裂失效故障仍时有发生,对于管道连接形式、焊接方式仍需不断总结深化。本文从多个方面对测量仪表管道断裂进行了分析讨论:(1)对于重要敏感管道,由于导汽管工况存在变化,导致仪表管连接部位存在振动,在设计时需要考虑管道的振动应力校核。(2)仪表管道与导汽管连接部位,通过采用对接焊可有效应对主管带来的不利影响,增加结构的连接强度。(3)不同尺寸管件的连接,采用变径转接头能有效改变管道局部受力,提高结构连接的可靠性。