小直径多管程换热器管箱分程隔板的研制

2019-05-15

(四川科新机电股份有限公司,四川 什邡 618400)

四川科新机电股份有限公司(以下简称四川科新)2017年承制的某化工公司20万t/a聚碳酸酯项目中,有一台单壳程多管程的固定管板换热器,该换热器直径小、管程多,分程隔板布局紧凑,分程隔板焊接困难不易制造。为了增加管壳式换热器流体流速,提高给热系数,通常将管程分为多程。研制的管壳式换热器为了达到上述目的,将管程分为了10程,其结构见图1。

图1 管壳式换热器结构

1 管箱分程形式的选择

由于本次设计的换热器内直径仅为450 mm,为实现10管程,管程分程采用图2所示的分程隔板布置形式。

图2 管箱分程布置形式

2 分程隔板的设计

2.1 常规设计

换热管(规格φ20×1.6)采用26 mm的中心距,按10管程并遵循每一程中的换热管数量大致相等的原则在管板上布管(见图3)。对应的分程隔板间距应和管板上的隔板槽距离一致。

图3 前端管板隔板槽结构

该换热器前/后端管箱外均设置了保温夹套,前端管箱进出口接管大小为DN80 mm(内筒)×125 mm(夹套),由于设置接管的空间需要,管箱内筒设备法兰密封面至封头的最大深度为563 mm。前端管箱与前端管板密封处的隔板结构已按图2确定,前端管箱不同隔板结构对比见图4,按图4(a)中的形式设置分程隔板,但是该换热器的内直径只有450 mm,分程隔板中心间距最窄处为57.5 mm,对应563 mm的焊接深度,以致焊接分程隔板与管箱壳体时,靠近封头部分焊接操作空间不足而难以进行焊接作业。对于分程隔板的焊接,GB/T 151—2014第6.3.6.3条规定:分程隔板与管箱内壁应采用双面连续焊,最小焊脚尺寸为3/4倍的隔板厚度;必要时,隔板边缘应开坡口。

(1)方法1:焊接S31603材料的A022焊条长度一般在300~350 mm,焊钳受隔板结构限制,无法对封头附近隔板进行施焊。

(2)方法2:焊接S31603材料也可采用二氧化碳气体保护焊焊接,常规焊枪长度受隔板结构限制,无法对封头附近隔板施焊;焊枪长度加长后可对封头附近隔板进行施焊,但焊枪角度受制于分程隔板间距,可调范围太小,焊缝成型较差且焊缝位置太深都不利于观察焊缝成型。

图4 前端管箱不同隔板结构对比

2.2 改进后的设计

分程隔板的作用就是将腔室分隔开,形成多个腔室,如果采用图4(b)所示的结构形式,不但可以实现管程的分程功能,最显著的作用就是减小了分程隔板焊接的纵向长度,为焊接腾出了足够的操作空间,可保证焊接质量和产品的制作质量。

2.2.1分程隔板流通面积的校核

图4(b)所示的分程隔板形式,仅管箱中心一块分程隔板采用常规结构,最外侧隔板采用折弯结构(图4(b)中分程隔板I),其余各分程隔板采用短矩形板(图4(b)中分程隔板Ⅱ),避免每块分程隔板与封头及靠近封头的筒体部分相焊。纵向深度可以作适当调整,以方便焊接为宜,同时按GB/T 151—2014第6.3.4.2条“对于多程管箱,其内侧深度应使相邻管程之间的最小流通面积不小于每程换热管流通面积的1.3倍;当阻力降允许时最小流通面积可适当减小,但不得小于每程换热管的流通面积”进行校核。

以本换热器为例,改进后的分程隔板纵向深度为90 mm,分程隔板材质为S31603,其厚度为6 mm。

图4(b)中腔体①的流通面积约为90×(80-6)=6 660 mm2,该腔体内对应前端管板的第2程、第3程,每程布有18支φ20×1.6的换热管,其流通面积为π×8.42×18=3 990 mm2,腔体①的流通面积大于每层换热管的流通面积的1.3倍(即6 660>3 990×1.3=5 187 mm2),从而该腔体①分程隔板的设计满足规定。

图4(b)中腔体②的流通面积约为90×(57.5-6)=4 635 mm2,该腔体内对应前端管板的第4程、第5程,每层布有15支φ20×1.6的换热管,其流通面积为π×8.42×15=3 325 mm2,腔体②的流通面积大于每层换热管的流通面积的1.3倍(即4 635>3 325×1.3=4 322 mm2),从而该腔体②分程隔板的设计满足规定。

2.2.2分程隔板厚度的校核

按GB/T 151—2014第7.1.4.1条进行分程隔板的厚度计算:

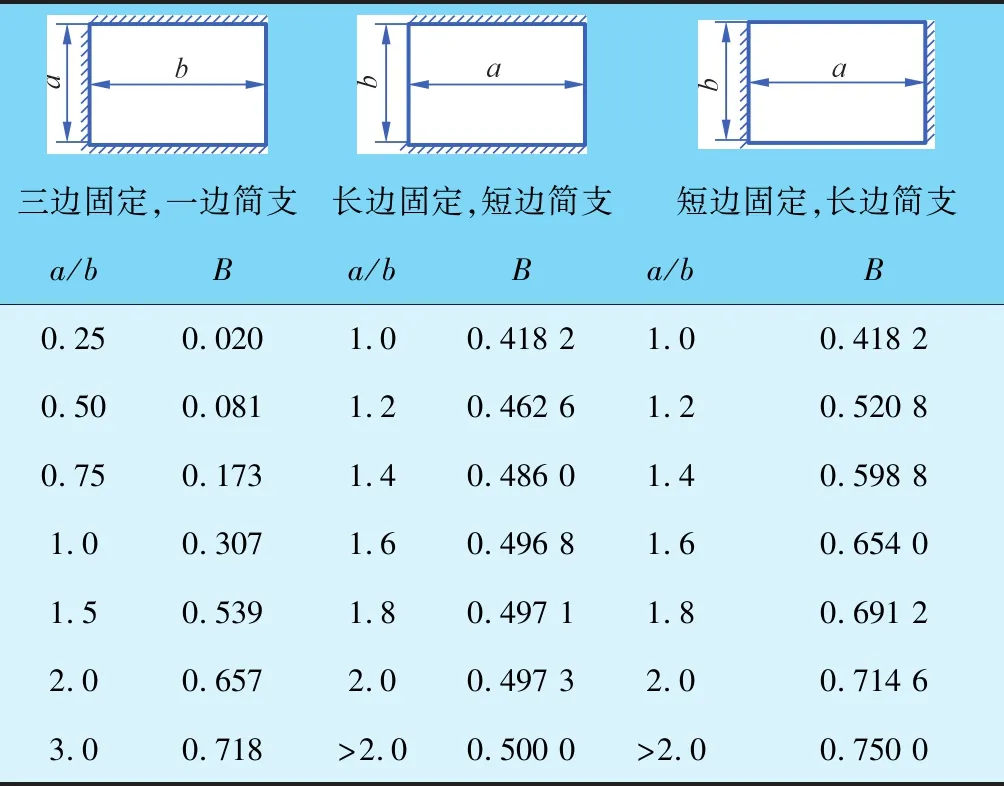

其中,b为隔板结构尺寸,90 mm;B为尺寸系数,按表2查取。

表2 分程隔板尺寸系数B

按三边固定,一边简支模型计算a/b=450/90=5,三边固定,一边简支栏a/b最大值只有3.0,无法选取。而通过对比可以发现:三边固定,一边简支栏与短边固定,长边简支栏的a/b值相同时,短边固定,长边简支栏的B值更大。

通过厚度计算公式看出B值越大,厚度δ则越大,采用短边固定,长边简支模型计算厚度更保守。为此,选定B=0.750 0。

ΔP为隔板两侧压力差值,0.005 3 MPa;[σ]t为隔板材料(S31603)设计温度下的许用应力93 MPa;C1为材料厚度负偏差,0.3 mm;C2为腐蚀裕量,0 mm。

管箱分程隔板的名义厚度:δn=δ+C1+C2=0.48+0.3+0=0.78 mm,同时满足GB/T 151—2014表7-3中高合金钢最小名义厚度6 mm的规定,故取6 mm。

2.2.3分程隔结构

由于分程隔板的焊接空间比较狭小,为了尽量减少分程隔板的焊接,所以分程隔板Ⅰ采用整板折弯的结构。分程隔板Ⅰ和Ⅱ的结构见图5。

图5 分程隔板结构

分程隔板焊接时必须采用合理的组装顺序:①先组焊筒体中心的分程隔板Ⅲ与壳体和封头,仅装配该分程隔板时,有充足的焊接操作空间,所以该隔板与壳体采用双面连续焊;②再组焊分程隔板I与分程隔板Ⅲ和筒体,很明显分程隔板Ⅰ的450 mm边,137 mm边及折弯圆弧部分靠封头侧无法实现双面连续焊,因此在450 mm边、137 mm边及折弯圆弧部分靠近管箱法兰侧边缘开坡口,采用氩弧焊打底全焊透,以实现与双面连续焊同等的强度;短边96+6(加工余量)边由于长度短,焊条完全可以到达,仍采用双面连续焊;③最后组焊分程隔板Ⅱ与分程隔板Ⅰ,该隔板焊条同样能够到达,其3条焊接边均采用双面连续焊。

3 结语

该换热器制作完成后经水压试验检测,无渗漏,无可见的变形和异常的响声。四川科新于2017年完工的这两台小直径、多管程换热器,自投入使用以来,一直安全运行、正常生产。通过对小直径、多管程换热器的研制表明,在保证质量和安全性能的前提下,通过对设计结构的优化、制造方案的合理化,是完全能够实现小直径、多管程换热器管箱分程隔板的制造,同时也为其他分程隔板因结构原因难于焊接的管程提供了可供参考的改进经验。