国产离心式高压氨泵及甲铵泵在大型尿素装置的应用

2019-05-15

(山东华鲁恒升化工股份有限公司,山东 德州 253024)

山东华鲁恒升化工股份有限公司(以下简称华鲁恒升)采用中国五环工程有限公司(以下简称中国五环)“高效低能耗改进型尿素”新工艺,新建3 kt/d尿素装置,于2018年5月3日一次性投料开车成功,当月实现负荷90%以上稳定生产,目前已连续满负荷运行,产品质量优良,蒸汽消耗约0.75t/t-Ur,达到国际先进水平。本工艺装置采用多项新技术、新装备,尤其是国产大型离心式高压液氨泵、高压甲铵泵的成功应用,为尿素高端装备国产化提供了操作实践,为进一步提升国产装备竞争力开创了有利局面。

1 高压液氨泵及高压甲铵泵简介

高压液氨泵、高压甲铵泵是尿素装置的核心动设备,由于操作工况特殊,之前多采用国产往复泵或进口离心泵。由于往复泵输送量小、流量脉动大、易损件寿命短,而进口离心泵因采购周期长、采购费用高、备品备件价格高、服务难以得到保证等缺点,成为制约尿素装置大型化和自动化水平提升的瓶颈。

高压液氨泵将来自液氨缓冲槽压力为2.0 MPa的原料液氨加压至20 MPa,送至高压甲铵喷射器,作为动力源,将全凝反应器出来的尿素和甲铵液送入合成塔进一步反应。高压甲铵泵则是将中压吸收塔的甲铵液送至高压洗涤器,将高压尾气中的氨和二氧化碳予以回收。高压液氨泵、高压甲铵泵运行的稳定性直接决定了装置能否长周期稳定运行。

华鲁恒升百万吨尿素装置高压液氨泵、高压甲铵泵均采用大连深蓝生产的BB5双壳体离心泵,外壳体为垂直剖分,内壳体为水平剖分。根据液氨有毒有害、润滑性能差、易汽化的特点,高压液氨泵的机械密封采用了集装式双端面背靠背结构,冲洗方案为PLAN54。对于高压液氨泵的机械密封,国内的机封厂家均无长周期运行业绩,为了找到最合适的厂家,配套机械密封采用了扬州凯利公司生产,同时由四川日机提供了1套备用机封。

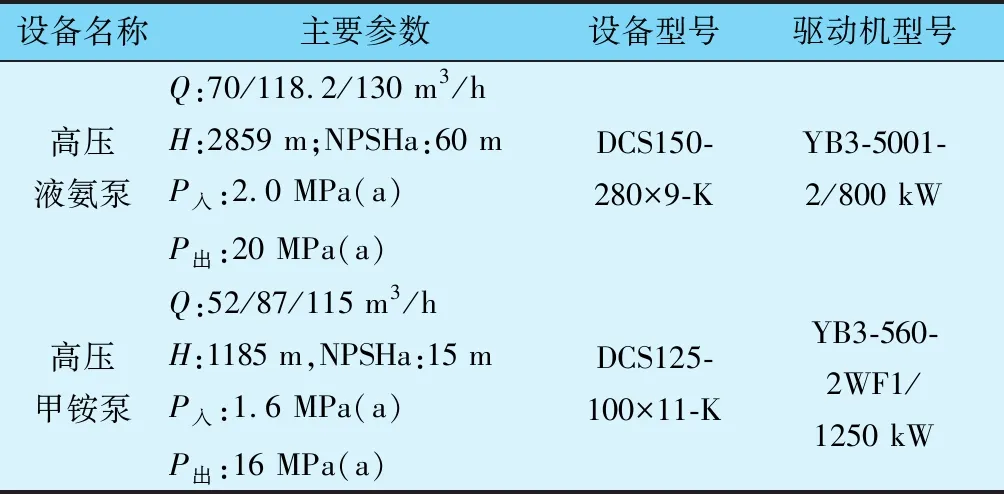

高压甲铵泵输送介质为高浓度甲铵液,温度低时容易结晶、腐蚀性强,泵体及转子均采用双相不锈钢2205,泵壳采用夹套蒸汽保温。机械密封设计为集装式双端面背靠背结构机械密封,冲洗方案为PLAN32+PLAN54,由四川日机密封配套生产。高压液氨泵及高压甲铵泵的基本参数见表1。

表1 高压液氨泵及高压甲铵泵的基本参数

2 高压液氨泵开车情况

2.1 开车过程

由于液氨的密度为0.6,比水小很多,配套电机功率无法满足水试要求,故在主机厂试车时,用试验台电机拖动进行水试,在现场则直接进行物料试车。

2.2 开车中遇到的问题

2.2.1机械密封泄漏导致启动电流大跳车

按开车步骤进行操作,高压液氨泵反复出现启动3 s后跳车的现象,排查原因是由于启动电流高导致。经与电气工程师及主机厂技术工程师协商,将启动电流保护延时由10 s延长到15 s,重新开车后,机组顺利启动。

试车中发现高压液氨泵的机械密封辅助系统PLAN54的水箱液位下降较快,通过计算发现机械密封泄漏量100 kg/h。试车结束后,对集装机械密封进行了解体,发现机械密封的密封圈出现腐蚀溶胀现象,此为扬州凯利公司配套的机械密封。与扬州凯利公司沟通后,确定其集装机械密封的密封圈材质为四丙氟橡胶,而此材料在液氨介质中会被腐蚀,从而导致机械密封失效,使机械密封辅助系统中的水大量泄漏到泵内,泵内介质变为氨水。由于氨水密度远大于液氨密度,使泵负荷过大,导致启泵时电机超电流,电机跳车。

对此与四川日机密封厂家专业技术人员充分交流后确定:液氨介质中密封圈最佳材料应使用Kalrez6375,四川日机提供的机械密封中密封圈材料即采用了此材质。因此将2台高压液氨泵的机械密封全部更换为四川日机的产品,后续试车、开车一切顺利。运行至今,高压液氨泵密封已平稳运行6个多月,机械密封未出现明显的泄漏,各项指标正常。主要运行参数见表2。

表2 主要运行参数

2.2.2副线调节阀堵塞

高压液氨泵启动之后又出现一个新问题,进口流量达到最大值后缓慢下降,导致泵最小流量保护跳车。通过排查分析可能的原因为回流管线阻力过大。详细核实后,目标锁定在回流管线调节阀上,认为调节阀的选型有问题,造成通流能力不足,因此临时增加此调节阀的手动副线,通过调节手动旁路的开度,高压液氨泵可以正常运行。试车完成后,联系阀门厂家将调节阀拆除并解体,发现回流调节阀的降噪孔内发生严重的堵塞,主要为管道打磨时产生的碎屑和焊渣,清理之后,关闭手动副线试车,泵可以平稳运行。

原因分析:由于氨管线上管件、阀门主要采用焊接结构,无法有效吹扫,施工过程管理不严,造成部分铁屑和焊渣留存于管道中。试车时,管道内的液氨快速流动,将杂物带至阀门处,造成阀门堵塞。

3 高压甲铵泵开车情况

3.1 试车方案

在水联动试车过程中,由于水的密度小于介质密度,泵出口压力偏低。为保证水联动模拟正常运行工况下的压力,中压系统采用氮气充压。

3.2 开车中的问题

在试车过程中,发现高压甲铵泵密封辅助系统PLAN54水箱内出现很多杂质。核查发现PLAN54水箱补液的补液管,材质为碳钢,补液管道焊接后并未充分吹扫,在水箱补水时,铁锈及焊渣进入了水箱。因此清理了水箱及过滤器,把补液管材质更换为不锈钢,并对管路充分吹扫后,重新注入干净脱盐水。

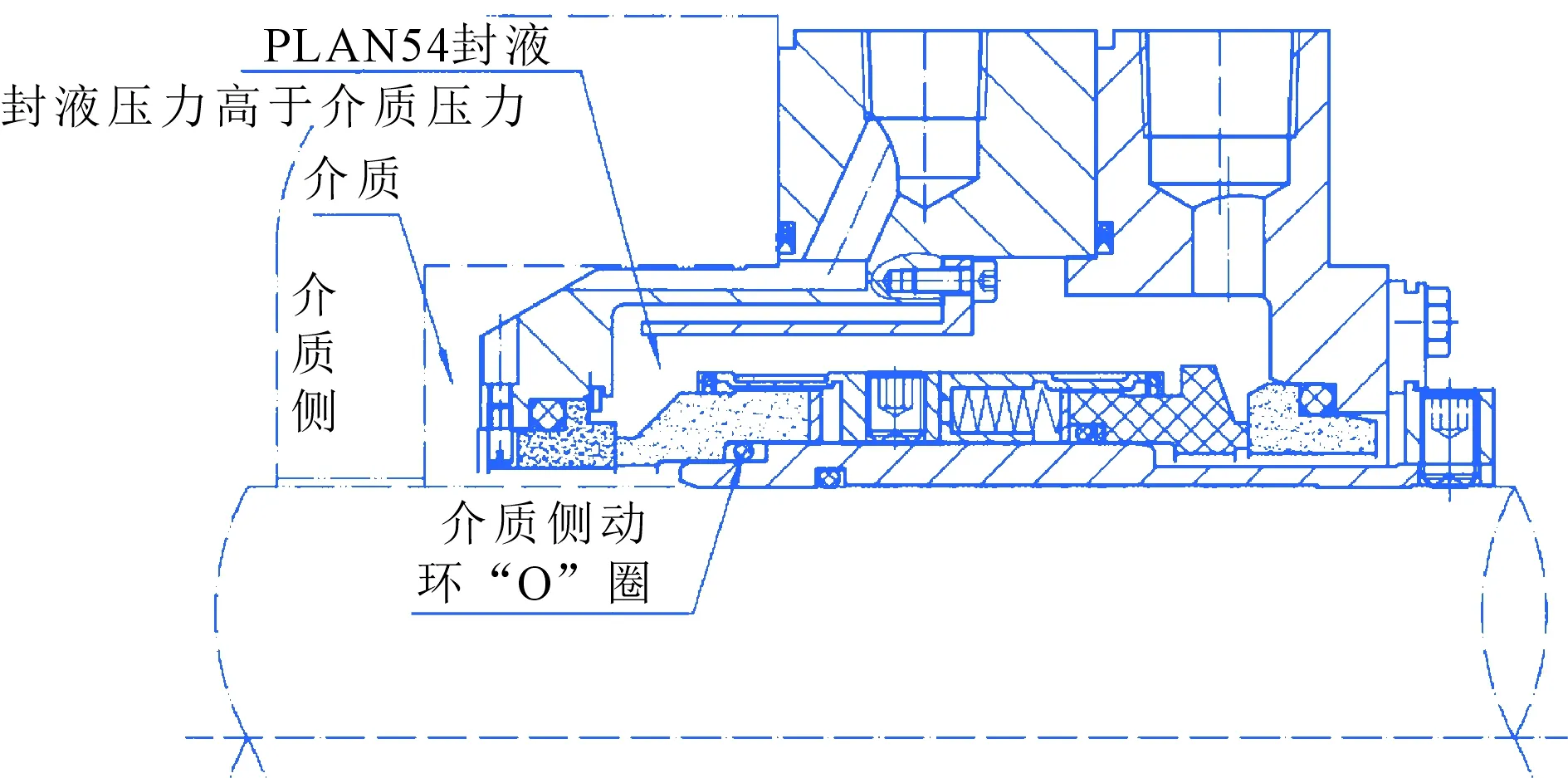

启动PLAN54系统发现水箱液位快速下降,确定为机械密封泄漏。拆下集装机械密封,发现机械密封介质侧动环“O”圈被反推出(见图1)。

图1 介质侧动环“O”圈

机械密封正常工作时,PLAN54系统中的封液压力高于介质压力,“O”形圈被紧紧地压在动环上。而现在出现介质侧“O”形圈被反向推出,说明介质侧密封曾出现过反压。经排查发现,在清理PLAN54水箱时,密封卸掉了压力,而高压甲铵泵内并未泄压,从而使介质侧密封出现反压,导致“O”形圈被反向推出,密封失效。更换备用密封后,试车、开车均一次成功。至今已运行6个月,高压甲铵泵及机械密封均运行良好。

考虑到高压甲铵泵在特殊情况下会出现泵内压力高于PLAN54压力,与四川日机密封厂家技术工程师进一步交流后,密封厂家提出可对该泵密封进行特殊设计,即介质侧设计为双向平衡型密封,可承受正反压(见图2)。

图2 双向平衡型密封

当PLAN54封液压力高于介质压力时,介质侧动环“O”形圈轴向受力合力向左,被介质侧动环台阶挡住,“O”形圈不会被推出。当PLAN54封液压力低于介质压力,介质侧动环“O”形圈轴向受力合力向右,被轴套台阶挡住,“O”形圈不会被推出。此为密封厂特殊设计的双向平衡型结构密封,从而达到密封能承受正反压而不失效。现已将备泵换上该结构密封,使用运行良好。主要运行参数见表3。

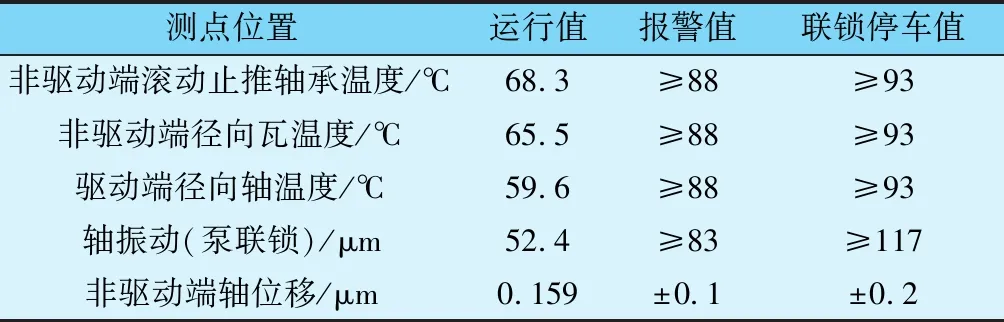

表3 主要运行参数

4 开车后的运行维护

4.1 测点问题

高压液氨泵、高压甲铵泵开车运行后,均出现了泵体振动或位移超过报警值的情况。经过设备专业人员在线检测波动工况,设备实际运行数据并没有明显变化。分析原因为设备露天布置,周边环境影响检测信号,造成误指示。

为保持设备在较为稳定的工况下运行,在设备上方建设彩钢敞篷,改为半封闭布置,设备卫生明显改善,同时通过对测点安装进行加固,之后再没有出现测点异常波动工况。

4.2 备用泵维护

由于高压液氨泵和高压甲铵泵对尿素系统稳定运行至关重要,保持备用泵在随时可投用状态非常关键。为此,高压液氨泵实行热备状态,正常生产期间,备用泵机械密封冲洗系统和油系统全部投用,泵进口保持打开状态,每天保证盘车3次。高压甲铵泵进口阀关闭,泵壳内充满冷凝液,壳体夹套蒸汽保持常开,PLAN54密封液一直投用,PLAN32密封液关闭,管线配有电伴热,保持随时可投用状态。

4.3 机械密封维护

高压液氨泵机械密封需保持PLAN54系统常开状态,每日3次盘车,观测PLAN54系统水箱液位是否变化,同时注意PLAN54系统封液压力高于液氨泵平衡管压力0.3~0.5 MPa。冬季需对封液采取防冻措施。

PLAN54系统常开,每日3次盘车,观测PLAN54系统水箱液位是否变化。同时一定注意PLAN54系统封液压力高于液氨泵平衡管压力0.3~0.5 MPa。冬季需对封液采取防冻措施。

5 结语

在本项目中,高压液氨泵和高压甲铵泵的开车过程比较顺利,虽然出现了一些问题,但经过主机厂、机械密封厂及电机厂专业人员的良好服务,问题都得到了快速和圆满的解决。

在过去的多年里,离心式高压液氨泵和高压甲铵泵基本为进口垄断,此次的主机、机械密封、电机均为独立自主的设计与制造,并在华鲁恒升百万吨尿素装置上平稳的运行,充分证明了国产大型离心式氨泵、甲铵泵技术已经成熟可靠,可以完全替代进口产品。

大型离心式高压液氨泵和高压甲铵泵的国产化,为尿素装置的大型化和自动化奠定了基础,也为其他大型装备的国产化提供了一个很好的典范。