二级斜齿圆柱齿轮转子系统的振动特性分析

2019-05-14石慧荣赵冬艳

石慧荣,赵冬艳

(兰州交通大学,兰州730070)

0 引 言

斜齿轮传动以其结构紧凑、传动准确、精度高等特点被广泛应用于汽车、飞机、机床等工业生产领域中,其传动性能直接影响机械设备的性能。斜齿轮传动受侧隙、传动误差和时变啮合刚度、摩擦力以及轴承耦合等因素的影响,传动中存在周期、倍周期和混沌等复杂非线性振动现象。目前单对齿轮的非线性振动已被深入研究[1-5],但对多级齿轮系统的振动与噪声问题仍然有待进一步研究。

斜齿轮多级传动在实际生产中有着广泛的应用,而各对齿轮传动的非线性作用相互耦合使系统动态特性变得非常复杂,因此多级齿轮传动的稳定性和可靠性问题已经成为一个亟待解决的课题。Jia等[6]利用集中质量法建立了二级直齿圆柱齿轮传动模型,比较了裂纹和剥离缺陷下齿轮不同的振幅和相位调谐、包络特性的区别。Li 等[7]建立了一种耦合轴弯、扭变形和轴承摆动的单对斜齿轮传动模型,分析了转速、齿轮偏心和轴承变形等对系统动特性的影响。刘波等[8]建立了一个仅考虑扭振的六自由度三级斜齿轮动力学模型,利用Runge-Kutta 法对方程进行了数值求解,分析了系统的非线性振动特性。胡鹏等[9]建立了惰轮传动系统的动力学模型,忽略了轴和轴承与齿轮振动的耦合作用,利用双曲正切函数近似表示分段啮合刚度,分析了刚度展开项波动幅值、载荷力矩以及侧隙对响应的影响。刘辉等[10]利用拉格朗日方程推导了两级行星齿轮传动的平移-扭转非线性振动模型,从行星排级间连接轴的力与变形耦合关系出发,研究了两个行星排啮合力产生的啮合频率耦合现象。王庆等[11]建立了一个弯扭轴摆耦合的二级斜齿轮传动系统,利用数值方法和有限元法对传动系统和减速器箱体进行了分析,模型忽略了轴弯曲变形对系统的影响。

由于斜齿轮多级传动动力学模型复杂,一些研究仅限于对扭振的分析,忽略了轴的弯曲、摆动和轴承刚度等因素的影响,与实际应用有一定差距,而且各级齿轮传动参数对系统动态特性的影响以及各参数的相互关系的研究还比较少。本文针对二级斜齿圆柱齿轮减速传动,考虑轴的弯曲和摆动、轴承刚度、轴向载荷、齿轮时变啮合刚度等因素耦合作用,建立了一60 个自由度的动力学模型,对输入转速、各级螺旋角、外加转矩对斜齿轮传动特性的影响进行了分析。

1 二级斜齿轮系统动力学模型

1.1 模型的描述与假设

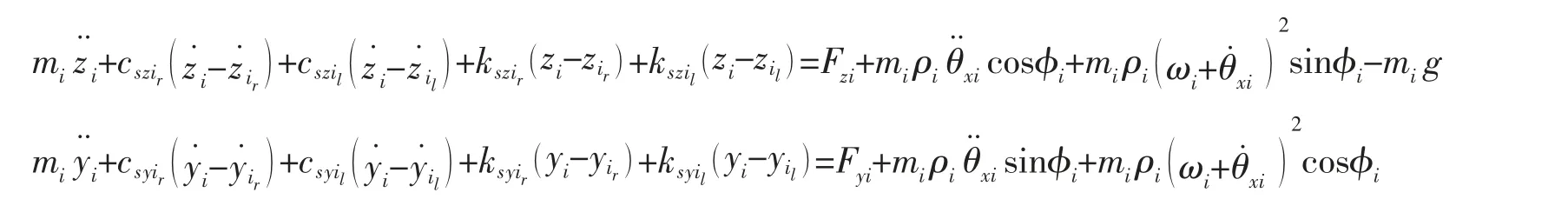

二级斜齿轮减速单元的动态特性,其结构如图1 所示,齿轮1 为主动轮,齿轮4 为输出轴齿轮,β1、β2和Fn1、Fn2分别为两对齿轮的螺旋角与啮合力,kxn、kyn和kzn分别是x、y 和z 轴三个方向的等效轴承刚度,下标n=I、II、III、I′、II′、III′,θx、θy和θz分别是绕x、y 和z 轴的转动,相对位置角α 为啮合齿轮对中心连线与z 轴正方向的夹角。两对斜齿轮传动由于轴的弯扭转变形和轴承变形相互耦合,轮齿啮合刚度随时间变化,要考虑各种因素建立数学模型十分困难。为了简化计算假定:

(1)减速单元轴承支座和齿胚为刚体;

(2)轴的质量和惯量转化到轴承和齿轮上,采用集中质量法建模;

(3)忽略轴承接触刚度的非线性特性,视其为线性弹簧;

(4)不考虑齿轮啮合引起的齿面变形误差。

1.2 系统动力学方程

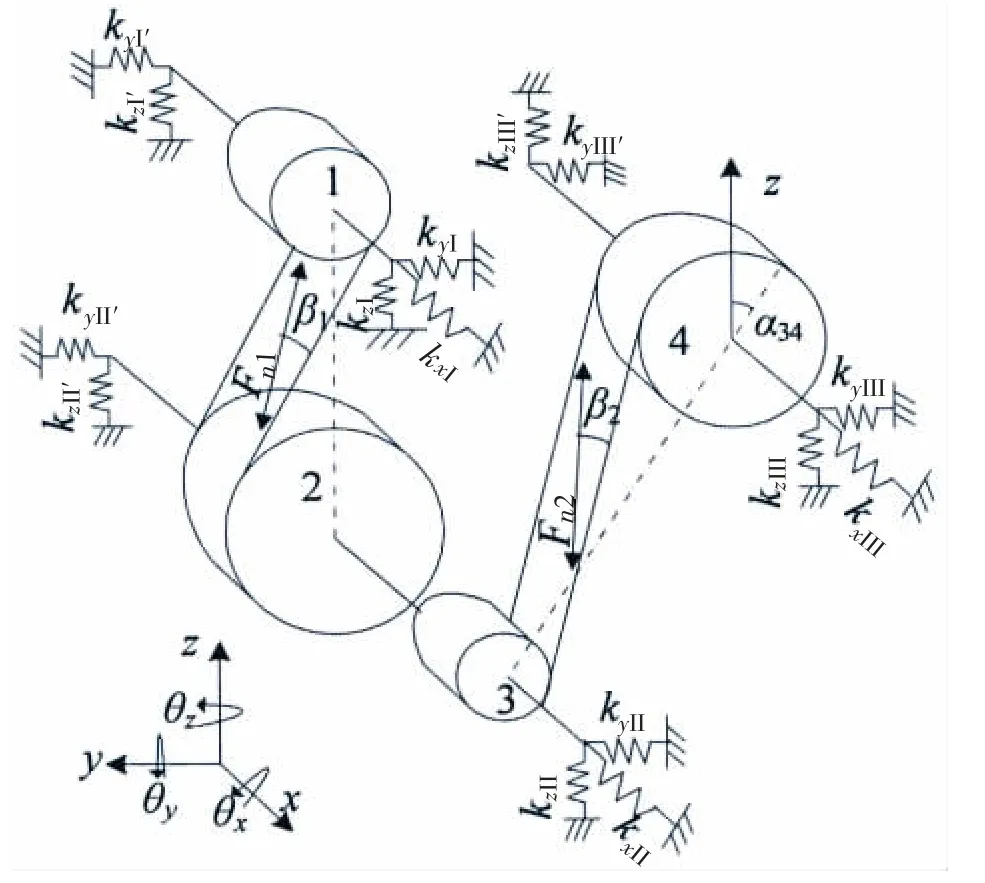

根据图1 所示的斜齿轮减速单元结构,基于以上假设,应用集中质量法,齿轮i 的动力学方程为:

图1 二级斜齿轮传动结构Fig.1 The transmission structure of two-grade helical gear

其中:m 和J 为齿轮的等效质量和转动惯量,i=1,2,3,4 表示四个齿轮单元,对应的右邻接轴承或齿轮单元ir=I、II、III、3,左邻接轴承或齿轮单元il=I′、II′、III′、2,每个齿轮单元包含x、y、z 方向的平动和绕三个轴的转动θx、θy和θz自由度,每个轴承单元仅考虑x、y、z 方向的平动,ia表示i 的扭转邻接单元,当i=2,3 时,对应的ia=3,2,当i=1,4 时对应方向的角位移和角速度为零,csx、csy、csz和ksx、ksy、ksz表示轴的等效弯曲阻尼和弯曲刚度,Ri为齿轮的基圆半径,zi为齿轮的齿数,转矩T2=T3=T1z2/z1=T4z3/z4,T1和T4分别等于输入和输出转矩,陀螺效应系数Gi=ωi×Ji,Fx,Fy和Fz分别是齿轮在x,y 和z 轴的啮合力,其具体形式可以参考文献[12]。cθx、cθy、cθz和kθx、kθy、kθz表示轴的等效扭转阻尼和刚度,ρ 为齿轮的偏心距,φ 为角位移,ω 为轴的转速,各齿轮的角位移分别为:

由于轴承相对于轴长度较短,而且轴承承受的扭矩很小,所以忽略轴承三个方向的转动,可以得出轴承n 处的等效集中质量动力学方程为:

其中:三根轴上轴承单元n 对应的邻接单元为na=1,2,3,4,5,6,xn、yn和zn分别是轴承在x、y 和z 方向的位移,cxn、cyn、czn和kxn、kyn和kzn为等效的轴承阻尼和刚度,mb表示轴承的等效质量。

由此本文建立的二级斜齿轮传动系统包含4 个齿轮单元,每个单元6 个自由度,6 个轴承单元,每个单元3 个自由度,整个耦合传动系统共计42 个自由度,这样可以更加精确地获取二级斜齿轮传动的动态特性。

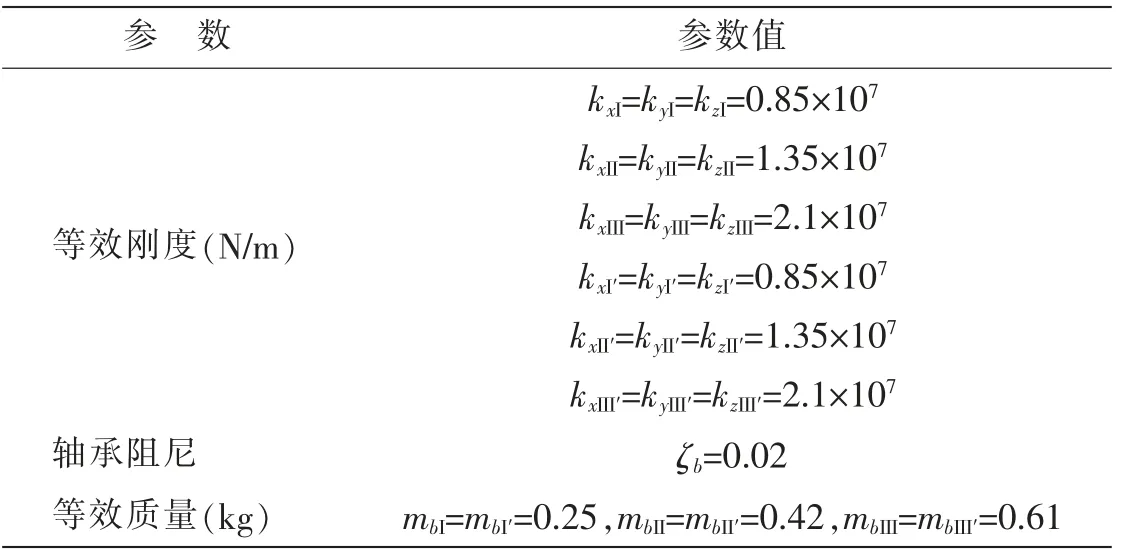

2 数据分析

二级斜齿圆柱齿轮减速器被广泛应用于生产和制造行业。由于两对齿轮刚度非线性和齿轮侧隙变化,以及轴的弯曲扭转变形和轴承变形的影响,而且两级传动相互耦合,使系统的振动具有强非线性特性。本文利用4 阶5 级变步长Runge-Kutta 法对系统方程求解,求解步长根据相邻两次计算结果误差e 进行调整,若e>10-9,步长减半,以此类推,直到e≦10-9时步长保持不变。根据斜齿轮传动系统的数值计算结果,研究某减速单元齿轮转子的模态特性,分析转速、外加载荷和螺旋角对两对斜齿圆柱齿轮啮合力的影响。齿轮、轴和轴承的结构和材料参数由表1-3 给出。

表1 齿轮参数Tab.1 The gear parameters

表2 轴参数Tab.2 The shaft parameters

表3 轴承参数Tab.3 The bearing parameters

2.1 耦合系统的模态分析

由于斜齿圆柱齿轮和轴的转速不同,系统的振动特性会受到陀螺效应影响,本文对高速轴齿轮转速在0~18 000 r/min 内变化的三轴耦合模态进行了分析。 在转子的Campbell 图2中,给出了1~9 阶模态频率的变化曲线,可以看出,随着转速ωi的增加,陀螺效应系数Gi对斜齿轮传动系统的影响增大,高阶模态的固有频率会出现较大变化,第七阶模态频率由转速为0 时的260.22 Hz 减小到18 000 r/min 时的193.42 Hz,第9 阶模态频率由285.41 Hz 变化到322.7 Hz;而且随着转速的变化,各轴可能达到或超过临界转速,发生共振,如高速轴I 转速在6 510 r/min 时,会导致系统的强烈振动。

三轴通过齿轮对啮合,虽然图2 中轴II 和轴III 转速较低,未达到临界转速,但是在图3 的模态振型中可以看到当轴I 转速达到基频108.6Hz 时,II 和III 轴仍然会出现大幅振动的变形,其余各模态振型同样具有耦合变形,因此仅通过单对齿轮转子的耦合振动分析多轴耦合系统的振动不能完全反应系统的振动特性。

图2 转子Campbell 图Fig.2 The Campbell diagram of rotors

图3 齿轮转子模态振型Fig.3 The modal shape of gear rotor

2.2 转速对振动特性的影响

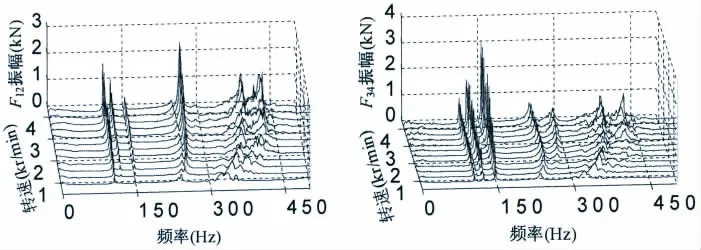

当给斜齿轮施加475 N·m 输入转矩时,其啮合力在不同输入转速时的频域响应如图4 所示,随着转速的增加,斜齿轮传动系统高速级和低速级的啮合力F12和F34逐渐增加,由于转子的陀螺效应,各阶固有频率也逐渐增大,而且高阶模态频率随转速变化较大,同时也注意到高频振动会出现连续共振频率,使系统出现复杂的非线线性振动。

图4 啮合力随转速变化Fig.4 The change graph of meshing force with rotational speed

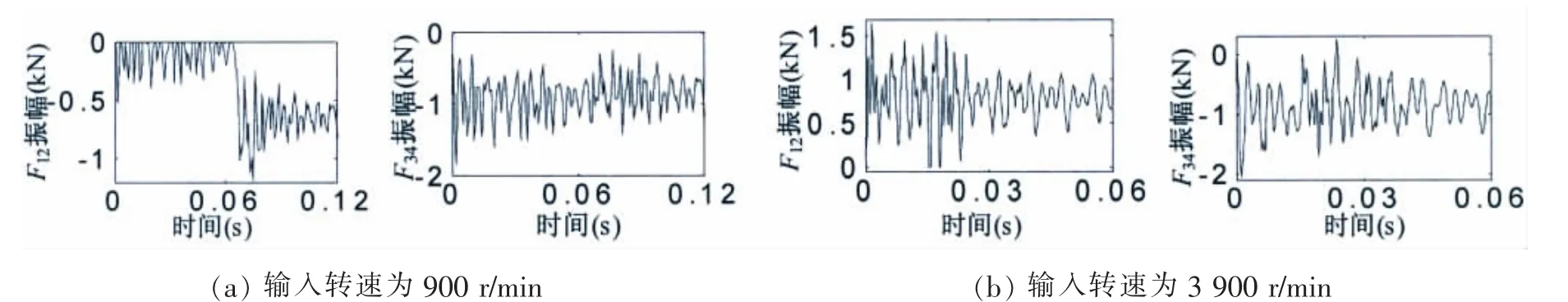

在图5 中比较了转矩不变,输入转速为3 900 r/min 和900 r/min 时的啮合力时域变化特性,可以看出高速时高速级啮合力F12在某瞬时可能等于零,出现脱齿现象,低速级啮合力F34存在大于零的现象,表明斜齿轮在啮合过程中低速级齿轮存在齿背冲击;而低速传动中高速级齿轮可能存在较长时间的脱齿现象,而低速级一般不存在脱齿和背冲现象。

图5 不同转速下的时域响应Fig.5 The time domain response under different rotational speed

2.3 螺旋角对振动特性的影响

当输入转矩为250 N·m,转速为1 800 r/min 时,高速级螺旋角β1和低速级螺旋角β2对系统的幅频响应如图6-7 所示。由图6 可以看出,随着螺旋角β1的增大,高速级齿轮啮合力F12幅值逐渐增大,其低频振动时幅值变化较大,对于低速级啮合力F34的幅值变化不大;而且也可以注意到模态频率也随β1的增大不断减小,螺旋角β1对高频振动影响更加显著。在图7 中,β2对系统幅频响应的影响与图6 类似,随着螺旋角β2的增大,系统的模态频率逐渐降低,高频时模态频率变化幅度较大,而且β2对低速级斜齿圆柱齿轮啮合力F34的影响较大,F34随β2增大而增大,但螺旋角β2对高速级啮合力F12影响不大。

图6 啮合力随β1 的变化Fig.6 The change graph of meshing force with β1

图7 啮合力随β2 的变化Fig.7 The change graph of meshing force with β2

2.4 输入转矩对振动特性的影响

当其它条件不变时,输入转矩为75 N·m 时两对斜齿圆柱齿轮啮合力的时域响应如图8 所示。可以看出在输入转速为900 r/min 时,高速级和低速级齿轮都出现了脱齿和齿背冲击现象,但是其范围较小;而输入转速为3 900 r/min 时高速级齿轮出现大范围的脱齿和双相碰撞,低速级齿轮也会出现长时间的脱齿和轮齿双向冲击。与输入转矩较大的图5 相比可以看出,无论是高速还是低速传动,在较小的外载荷作用下二级斜齿轮传动更容易出现脱齿和齿面的双向冲击,而且高速传动中低速级齿轮的脱齿和双碰更加显著。

图8 不同转速下的时域响应Fig.8 The time domain response under different rotational speed

3 结 论

通过对二级斜齿圆柱轮传动系统耦合振动特性的分析,可以得出以下几点结论:

(1)由于齿轮的耦合传动,每个模态存在多轴的大幅振动,而且齿轮转子的陀螺效应会导致系统模态频率的大幅变化,所以考虑陀螺效应的多级齿轮耦合传动分析能够更加有效地分析系统的振动特性;

(2)斜齿圆柱齿轮的高速传动会使啮合力幅值增大,而且可能引起高频模态频率的显著变化,转速变化直接影响齿轮轮齿的啮合特性;

(3)螺旋角增加会导致系统固有频率降低,高速和低速级的螺旋角主要影响对应级齿轮啮合作用力的大小;

(4)高速齿轮传动中外加载荷越大,系统越稳定;外加载荷较小时低速级更容易出现脱齿和背冲现象。