5’-鸟苷酸二钠脱色结晶的方法研究

2019-05-14杜卫群程洪杰邱蔚然

杜卫群,程洪杰,邱蔚然

(南通秋之友生物科技有限公司,江苏南通 226200)

鸟苷酸二钠(简称GMP·2Na)具有香菇样鲜味,是广泛应用于食品行业的鲜味添加剂,也可用于制备营养强化剂、代谢调节剂、情绪稳定剂等[1]。

在20世纪80年代,韩国、日本早已开始工业规模生产呈味核苷酸二钠系列产品,其产品品质高,在我国市场和价格竞争中占据了优势地位。而目前我国产品存在的色泽、晶型、易结团等缺陷,成为生产企业的劣势,无法与外国企业竞争。

针对以上问题,本研究通过活性炭和离子交换脱色,降低产品色度,并优化结晶条件,提高晶型的均一性和产品质量,使其达到国际先进水平。

1 材料与仪器

1.1 材料

鸟苷酸二钠粗品,由南通秋之友生物科技有限公司自制;鸟苷酸二钠晶种,购自希杰(聊城)生物科技有限公司;95%乙醇、氯化钠、盐酸、氢氧化钠,均购自国药集团化学试剂有限公司;强碱阴离子交换树脂,购自上海金开树脂有限公司;1#(303型)、2#(303型)、3#(767型)活性炭,购自南通滨海活性炭有限公司;4#(303型)、5#(767型)活性炭,购自南京佳力炭业有限公司。

1.2 仪器

PHS-25型实验室pH计(上海般特仪器有限公司)、UV-7504单光束紫外可见分光光度计(上海欣茂仪器有限公司)、XSP-BM-3CA光学显微镜(郑州巴立科技有限公司)、红外快速干燥箱(巩义市予华仪器有限责任公司)、HL-2恒流泵、CBS-A程控全自动部份收集器(上海青浦泸西仪器厂)、FE30电导率仪[梅特勒-托利多仪器(上海)有限公司]、DZF真空干燥箱(上海博讯实业有限公司)。

2 实验方法

2.1 活性炭脱色条件研究

配制100g/L的GMP粗品溶液,待溶解完全后用硅藻土过滤,去除溶液中的不溶性杂质。测定pH值、A430、A280。各取100mL溶液,不加氯化钠,加入1g活性炭,在60℃保温1 h后用硅藻土过滤,测定滤液A430、A280。计算GMP回收率及脱色率。

公式中,FA280表示滤液A280;SA280表示初始溶液A280;Vs表示初始体积;Vf表示滤液体积FA430表示滤液A430;SA430表示初始溶液A430。

实验组一:活性炭种类,分别加入1#、2#、3#、4#、5#活性炭;实验组二:活性炭量加入量,分别加入0.5g、1.0 g、1.5g活性炭;实验组三:脱色时间,分别反应0.5h、1.0 h、1.5h;实验组四:氯化钠加入量,分别加入3g、5g、7g氯化钠。

2.2 阴离子交换树脂脱色

2.2.1 静态法树脂用量探究

各取100mL浓度为100g/L GMP溶液,分别加入湿体积0mL、5mL、10mL、15mL、20mL、25mL的氯型强阴离子树脂,放入摇床中振荡混匀。反应2h后,用硅藻土过滤,计量体积,测定滤液A430、A280。按2.1中公式计算脱色率及回收率。

2.2.2 动态法盐浓度影响探究

在直径1.1cm层析柱中装入约30mL氯型强阴离子交换树脂,各取3根。各取300mL浓度为100g/L GMP溶液,分别加入0g、1.5g、3.0 gNaCl(即盐浓度分别为0、0.5%、1%),溶解后上样。流速30mL/h,收集流出液。计量体积,测定滤液A430、A280。计算脱色率及回收率。

2.3 GMP脱色率及结晶过程参数优化

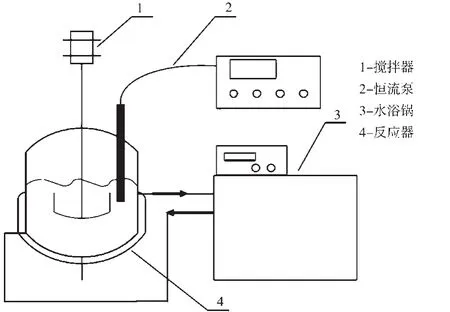

GMP·2Na结晶反应装置如图1所示。取120g/LGMP溶液,加入5%NaCl(100mL溶液中含5gNaCl),调节pH9.0。将溶液平均分为若干份,取100mL倒入250mL三颈瓶,保持40℃水浴温度,转速300 r/min,充分搅拌0.5h,逐滴加入95%酒精使其浑浊,加入质量分数3%GMP晶种,养晶1h。之后补加95%酒精至100mL,调节转速至300 r/min,期间取样用显微镜观察晶形变化,记录结晶过程时间。待完全转化后,降至室温,继续搅拌30 min。抽滤,先用75%乙醇浸泡30min,再用 95%乙醇淋洗。抽滤后置于红外烘箱下干燥,测量母液体积和浓度。

图1 GMP·2Na结晶反应装置图

2.3.1 温度对GMP.1Na结晶影响

水浴温度分别保持40℃,50℃,60℃,以及先水浴温度保持40℃、加完酒精后升至60℃。

2.3.2 pH对GMP·2Na结晶影响

初始pH分别调至8.5、9.0、9.5。

2.3.3 酒精加入量对GMP结晶影响

养晶结束后,酒精加入量补加量分别为料液体积的 0.5、0.75、1、1.25 倍。

2.3.4 酒精滴加速度对GMP·2Na结晶影响

酒精滴加速度分别为860mL/h、430mL/h、80mL/h。

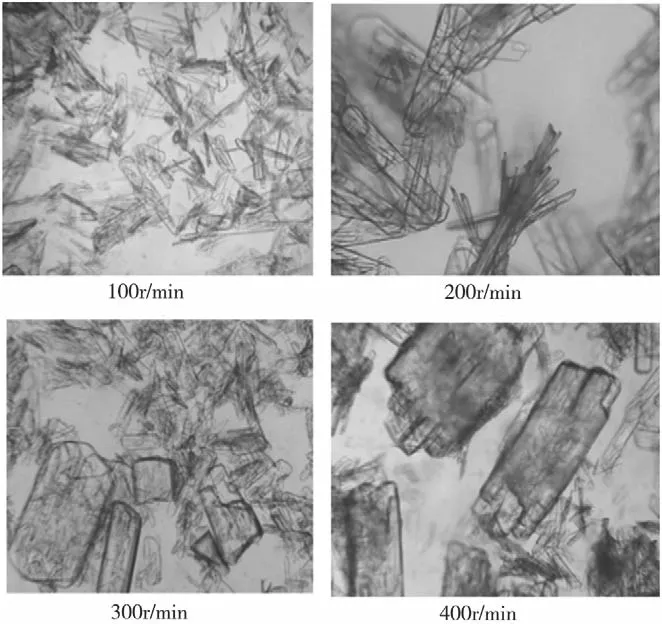

2.3.5 搅拌速度对GMP·2Na结晶影响

结晶搅拌速度分别为100 r/min、200 r/min、300 r/min、400 r/min。

2.4 盐析剂加入量

实验过程同2.3,只改变钠盐种类及加入量。实验组一:一价钠盐,分别加入5%氯化钠、甲酸钠、乙酸钠;实验组二:二价钠盐,分别加入5%碳酸钠、硫酸钠、四硼酸钠、磷酸氢二钠;实验组三:三价钠盐,分别加入5%、7%、9%磷酸钠;实验组四:混合钠盐,料液中加入氯化钠、磷酸钠的比例分别为1.5∶3.5、2.5∶2.5,3.5∶1.5。

3 结果与分析

3.1 活性炭脱色条件研究

鸟苷酸遇酸即会生成稳定的凝胶物,且不易溶解,仅在高温或强碱条件下会再溶解,因而不宜用酸调pH后一般的活性炭脱色。从图2-a可知,活性炭脱色后,无较大样品损失,相对而言,4#活性炭脱色效果最佳;由图2-b、2-c可知,加入1%活性炭,60℃保温0.5h,脱色率高,回收率也较好;由于加入盐之后会使pH下降,同时改变样品与色素离子化程度,因而加入一定量的NaCl也能提高脱色效果及回收率,图2-d显示,5%NaCl盐浓度时脱色效果最佳。综上,针对GMP采用活性炭脱色最佳条件为加入5%NaCl,搅拌溶解后,加入1% 4#活性炭,60℃保温0.5h,脱色效果及回收率最佳。

3.2 强碱阴离子交换树脂脱色

3.2.1 静态法树脂用量探究

由图3可知,加入阴树脂后,色素可被大量吸附,较活性炭更佳,表明大部分色素为阴离子型色素,但同时也吸附了部分GMP。综合考虑,树脂与GMP重量之比为1时,脱色率和回收率均较好。

图2 活性炭脱色条件影响

图3 阴离子交换树脂量影响

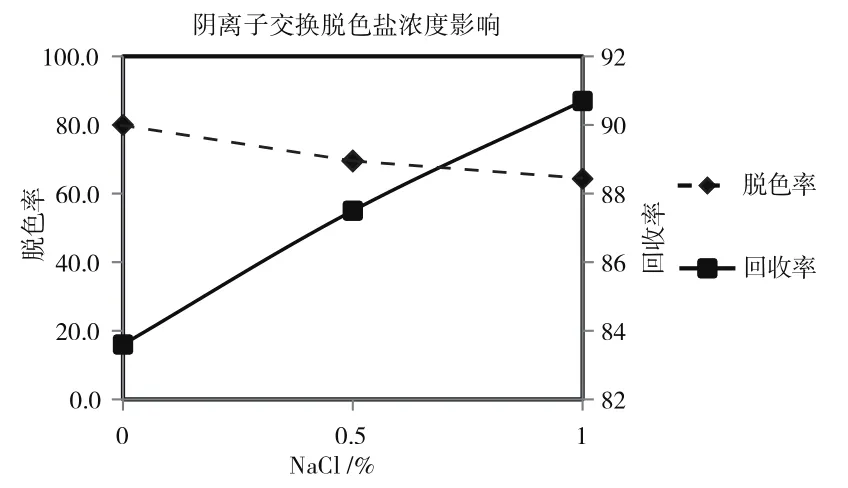

图4 盐浓度影响

3.2.2 动态法盐浓度影响探究

相较于静态法,柱层析法树脂与物料接触更完全且时间长,因而脱色效果更佳。由图4可知,脱色率最高可达到80%。同时增加NaCl加入量,可减少GMP的吸附,提高回收率,但与此同时,也降低了脱色效率。为达到最佳效果,应降低料液含盐量,提高脱色率,而少量被树脂吸附的GMP样品,可通过调节洗脱液盐浓度,回收部分色素低的GMP。最终提高洗脱强度将树脂再生。

3.3 GMP·2Na结晶过程参数优化

3.3.1 温度对GMP·2Na结晶影响

据文献报道,当微小晶体与较大晶体同时存在于溶液中时,如果溶液对较大晶体是饱和的,对小晶体则未饱和,于是小晶体先溶解,然后在大晶体表面上重新析出,促进晶体长大。晶体比表面积变小,使附着在晶体表面的杂质减少,因而,在制备工艺允许的情况下,适当提高反应温度,有利于获得较大而均匀的晶体[1]。由图5可以看出,随着温度的上升,晶形棱角更明显且更粗壮,但温度过高增大溶解度会降低收率。

图5 温度对晶习的影响

3.3.2 pH对GMP·2Na结晶的影响

结晶溶液pH值会直接影响结晶物质的溶解度、亚稳区以及结晶[2]。5’-鸟苷酸分子中同时含有酸性(磷酸)和碱性(鸟嘌呤)基团,属于两性化合物,其溶解和微观解离性质与氨基酸非常相似,pH值增大会增大GMP的溶解度。当pH=9.5时,收率降低很明显,而且结晶后产品溶液pH>8.5,产品不合格。在结晶过程中,随着pH升高,晶习粒度增大、长度增加,逐渐由短棒状转变为长棒状,如图6所示。其原因是,pH升高可提高5’-鸟苷酸二钠的形态转化速率,在其他条件相同的条件下延迟了晶体生长的时间;另外,溶解度的增大使得相应的过饱和度将会减小,这样会使结晶过程更容易控制在介稳区内进行,从而更有效地避免突变二次成核现象的发生,进而使产品的粒度增加。同时兼顾到收率和晶习,pH=9.0时是较好的结晶条件。

图6 pH对晶习影响

3.3.3 酒精加入量对GMP·2Na结晶的影响

有些企业选择甲醇作为溶析剂,但甲醇毒性较大,欧美国家已逐步限制甲醇用于食品加工助剂。本研究直接采用食用酒精,更为安全。由图7可以看出,随着酒精加入量的增加,长宽比明显降低,有从细长针状转化为长棒状的趋势,同时收率会明显增加。因为GMP微溶于酒精,酒精越多析出的GMP越多,由无定形转化的晶习也越多,但过多时溶液中的杂质也易析出,降低含量。当酒精是料液的1.25倍时,转化出的晶习会结团,难抽滤。GMP的结晶过程是先析出无定形,随着溶剂中溶析剂含量的增加,到达某一值后(文献报道为≥0.5)无定形粘附于晶种表面慢慢转化为晶体。晶体越多,这一过程被逐渐加速。从图7可知,选取酒精倍数为0.75时条件较合适。

图7 酒精加入量对晶习的影响

3.3.4 酒精滴加速度对GMP·2Na结晶影响

由图8可知,酒精滴加速度对晶形和收率没有明显的影响,原因可能与5’-鸟苷酸二钠特殊的结晶过程有关。5’-鸟苷酸二钠溶析结晶过程中,随着溶析剂的滴加,首先沉淀析出的固体为无定形,之后随着溶析剂的不断加入,溶剂配比发生改变,无定形转化为晶体。因此晶体成核和生长过程的过饱和度与无定形5’-鸟苷酸二钠的溶解速度直接相关,而与溶析剂的滴加速度关系不大。也就是说无定形5’-鸟苷酸二钠的形成对结晶过程起到了一定的缓冲作用,使溶析剂滴加速率对结晶过饱和度没有直接的影响。由此可以得出,溶析剂滴加速度不是影响晶体的主要因素。

3.3.5 搅拌速度对GMP·2Na结晶影响

搅拌速率对结晶的快慢、晶体的晶型都有影响。结晶时,缓慢冷却并轻微搅动或不搅动,得到的过饱和溶液会形成较宽的亚稳区,使结晶诱导时间显著延长,能形成颗粒均匀且较大的晶体。相反,当溶液达到饱和后,搅拌速率增大可使亚稳区变窄,相对过饱和增大,成核速率大于晶体生长速率,得到颗粒产品;同时搅拌速率的增大使颗粒与颗粒之间、颗粒与搅拌桨之间以及颗粒与结晶容器壁之间的碰撞率增加,更易造成二次成核现象的发生,形成更加细小的晶体颗粒。由图9可知,搅拌速率对晶体形貌及平均粒径有显著的影响,随着搅拌速率增大,晶体粒径大小呈现先增大后减少的趋势。随着搅拌速率增大,产品中部分晶体颗粒可能因为过大的搅拌力度而破碎。适宜强度的搅拌不但可以防止颗粒沉淀剂聚积现象的发生,同时亦不会因搅拌强度过大而使晶体破碎。因此,搅拌速率在250 r/min左右有助于晶体的生长与转化,且能够有效防止颗粒的聚积和碎晶的出现。

图8 酒精滴加速率对晶习的影响

图9 搅拌速度对晶习的影响

3.4 GMP·2Na结晶添加剂的影响

由图10可知,一价盐中用氯化钠结出的晶体为长条棒状,在溶液中晶习合适且多为文献[3]所报道的形状,但在抽滤过程中容易结团,干燥时间较长;加入甲酸钠搅拌过夜后仍为大量的无定形;加入乙酸钠晶体过细,转化过慢。

二价盐中加入碳酸钠结出的晶形成方块状,由于盐析作用,会降低GMP浓度,提高收率,同时碳酸钠会阻碍色素析出,使产品颜色较浅。但碳酸钠和硫酸钠在酒精中溶解度低,易析出而带入产品中,使得产品含量降低。四硼酸钠作用下结出的晶体太细小,磷酸氢二钠作用下没有无定形转化。

阴离子中电荷价越高,盐析效应越显著,磷酸钠作为三价的盐,三价磷酸根会表现出较强的盐析作用,会显著降低GMP溶解度,提高最后结晶收率。在磷酸钠作用下,GMP析出后先聚结为小团块,然后小团块慢慢结成一个晶体,磷酸钠使晶习由原先的长棒状改变为六边形状。磷酸钠的另一个显著优势是结晶出的产品蓬松,很容易抽滤与干燥,解决了产品干燥困难、耗时长、能耗高的问题。

图10 各种钠盐对晶习的影响

鉴于加入磷酸钠后GMP的结晶收率比只加氯化钠的结晶收率高10~15个百分点,且磷酸钠可以很好地克服抽滤难的问题,将氯化钠和磷酸钠混合加入,在保证一定晶形的基础上,收率也明显提高。观察图11,随着氯化钠量的增加,晶体逐渐变大且均匀;随着磷酸钠量的减少,转化时间逐渐增长,抽滤慢。磷酸钠、氯化钠的比例为2.5∶2.5时,两种盐相应相当,产生的效果最佳。同时探究了不同加入总量,盐越多,结晶时间越短,因磷酸钠作用更明显,收率也越高。但过量含量会不达标。总量在5g时,各项指标均合适。

图11 不同氯化钠磷酸钠比例对晶习的影响

4 讨论

色素分为离子型和非离子型两大类。非离子型可通过活性炭、氧化还原法等去除,有研究者尝试过利用过氧化氢、保险粉等氧化还原的方法去除色素,但该GMP·2Na本身产生容易被氧化产生微量降解,影响质量。鸟苷酸本身理化性质受限,在酸性条件下会胶化,因而本文筛选了在中性条件脱色的活性炭,对其条件进行了优化[4],并通过加入盐提高脱色率,后续结晶工艺衔接,最终脱色率可达40%左右。对于离子型的色素,离子交换法凭借反应条件温和,不失为一种理想的选择[5]。通过预实验,选择效果较好的强碱阴离子交换树脂。本文对其树脂用量、流速、上样盐浓度等参数进行了探索,确定树脂与鸟苷酸质量之比为1,流速为1个空间流速,外加0.5%的盐,即可达到70%的脱色率,回收率约90%,少量被吸附的GMP,最后利用3%NaCl的即可洗脱。流出液经活性炭脱色,微滤,可进一步降低色素,可直接结晶。经若干次40L中试放大验证,方法可行。但若料液本身色素含量高,需多次脱色,才能符合要求。另外由于工序时间较长,料液在室温易长菌,需考虑后续结晶工序衔接。

对于GMP·2Na结晶,本文研究了溶析结晶结合盐析结晶。与一般溶析结晶不同,由于GMP·2Na本身性质特殊,其经历了无定形产生和溶解的动态过程,因而溶析剂滴加速率对其基本无影响。据实验结果显示,pH、温度、酒精加入量是影响晶习大小和收率的显著因素,搅拌速率影响晶习大小和转化时间。为使产品符合标准,同时提高收率,缩短结晶时间,选择40℃为结晶工艺温度,pH=9.0,酒精加入量为0.75倍,搅拌速度为250~300 r/min时效果最佳。添加剂不仅影响晶习大小,同时影响晶习形状[6-7],而晶习又与后续抽滤、干燥相关。5’-GMP·2Na属多晶型物质,除无定形外,共4种晶型,含水量各有差异。从结果来看,加入氯化钠越多晶习最粗大,但抽滤易结团,且由于盐溶效应,收率低。而加入碳酸钠得到方块状晶体,且颜色白,但易结团且pH高。加入磷酸钠得到六棱柱形晶体,虽小但易抽滤干燥。最终综合氯化钠和磷酸钠两种钠盐优势,得到收率高、晶习适中,易抽滤干燥的产品。本文涉及的脱色结晶方法不仅有效解决了工艺化中GMP·2Na产品遇到的问题,也可给其他类似产品提供了借鉴。