复杂工况下采运装备虚拟运行关键技术研究

2019-05-14王学文谢嘉成乔春光杨兆建

李 祥,王学文,谢嘉成,乔春光,杨兆建

复杂工况下采运装备虚拟运行关键技术研究

李 祥1,2,王学文1,2,谢嘉成1,2,乔春光1,2,杨兆建1,2

(1. 太原理工大学机械工程学院,山西 太原 030024;2. 煤矿综采装备山西省重点实验室,山西 太原 030024)

当前综采工作面采运装备虚拟仿真技术都是建立在水平理想底板上,不能真实模拟采运装备在底板不平整的复杂工况条件下的运行状态。针对这一问题,在虚拟现实引擎Unity3D中,对采煤机与刮板输送机在复杂工况下虚拟运行的关键技术进行研究。通过建立采运装备的虚拟现实场景,结合采煤机在刮板输送机上的虚拟定位定姿方法,重点对刮板输送机的虚拟弯曲、采煤机支撑滑靴销轴的坐标解析与采煤机虚拟运行等关键技术进行研究。开发原型系统并进行实验验证,实验结果表明,虚拟刮板输送机的形态与实际布置形态的误差小于15 mm,采煤机机身倾角误差小于2°,满足实际工作要求的精度。该系统可以真实再现复杂工况下采煤机与刮板输送机的动态配套关系与运行状态,为综采工作面远程监测系统的建立奠定基础。

虚拟现实;采运装备;虚拟仿真;Unity3D技术

在“中国制造2025”和“互联网+”战略的持续推进下,煤炭开采不断向智能化和无人化的方向发展。综采工作面“三机”(采煤机、刮板输送机、液压支架)是煤炭开采的关键设备,承担着采煤、运煤和支护任务[1]。其中,刮板输送机在完成运煤的同时,兼做采煤机的运行轨道;采煤机在完成采煤、装煤的同时,后滚筒的截割曲线又决定着刮板输送机下一次的排布状态。在实际生产现场,由于煤层结构、开采规划等因素,使得煤层底部呈现凹凸不平、起伏变化。刮板输送机会自适应的贴合煤层底部,使得采煤机的运行轨道起伏不平,其运行姿态也会实时改变。要想实现无人化开采,对采运装备工作姿态的准确监测与可视化非常重要,一套能真实再现其运行姿态的仿真系统也亟待开发。

虚拟现实技术因具有直观性、沉浸性以及交互性等特点,使其在机械装备虚拟拆装[2-3]与人机实时多模态交互[4]领域得到广泛应用。在煤矿领域的应用方向主要分为培训、数据可视化和煤矿综合3类[5]。文献[6-7]将虚拟现实技术用于生产和安全培训演练,提升了矿工的操作技能和安全意识水平。AKKOYUN和CAREDDU[8]基于完整的仿真数据,建立了交互式的采矿工程可视化环境,展示了露天菱镁矿。综采装备仿真领域的研究主要包括:装备单机、三机运动仿真[9-10]和综采工作面设备全景漫游系统仿真[11],其中谢嘉成等[12]在水平底板下研究了采煤机沿刮板输送机的运行及采煤机与液压支架的相互感知,实现了三机之间协同运动。

虚拟现实技术在煤矿装备领域已经取得了一些应用价值,但是当前大部分研究是在水平理想底板环境下进行的,不能真实反应综采装备的实际工况,更无法真实再现采煤机与刮板输送机实际运行状态。本文在详细分析采煤机与刮板输送机真实运动关系后,设计了复杂工况下采煤机与刮板输送机虚拟运行仿真系统,实现了工作面底板不平整条件下的采煤机与刮板输送机的动态仿真,更加准确真实的模拟采运装备的运行姿态。

1 整体思路

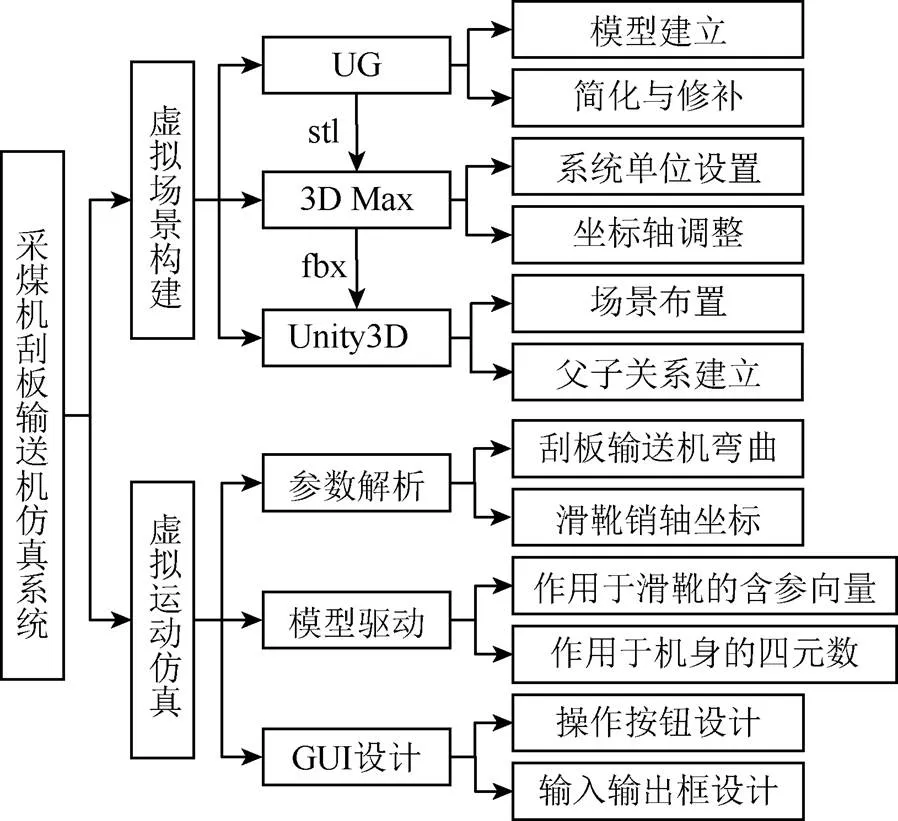

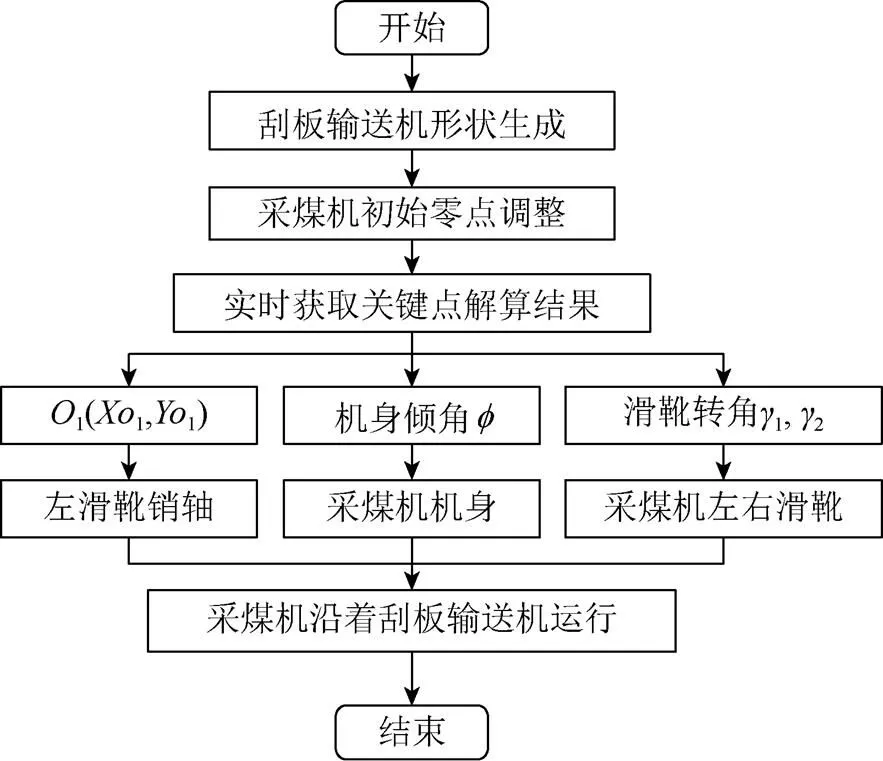

依据实验室现有三机装备,在虚拟现实引擎Unity3D下完成场景搭建,利用现有中部槽倾角数据驱动刮板输送机在竖直平面内弯曲,通过分析采煤机与刮板输送机的动态配套关系完成滑靴坐标解析,并以解析结果驱动采煤机沿着刮板输送机虚拟运行。如图1所示。最后,利用实验室现有的等比例缩小的三机模型搭建采煤机与刮板输送机联合实验平台,进行虚拟仿真系统的实验验证,测试该系统中采运装备运行姿态的仿真精度。

该仿真系统需要解决以下几个关键技术:

(1) 虚拟现实环境下原型机的定位定姿方法及虚拟场景的建立;

(2) 刮板输送机在底板不平情况下实现竖直平面内的弯曲;

(3) 采煤机沿着底板不平的刮板输送机虚拟运行,以及滑靴与铲煤板的自适应贴合。

图1 总体方法思路图

2 虚拟场景的定位定姿方法

2.1 采煤机在刮板输送机上的定位定姿方法

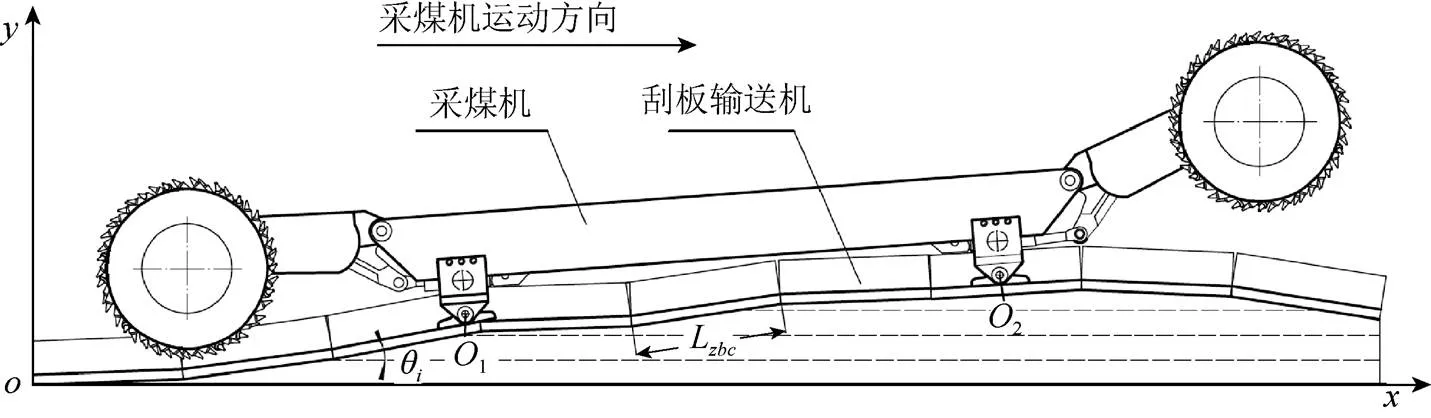

SGZ764/630型刮板输送机,各溜槽之间采用哑铃销或者套环连接,可以实现竖直平面内的弯曲。采煤机运行过程中,左右支撑滑靴与中部槽的铲煤板接触,左右行走轮与中部槽的销排进行啮合,其中左右支撑滑靴的位置决定了采煤机机身在竖直平面内的位姿。图2为坐标系对其进行定位定姿描述。

图2 采煤机与刮板输送机定位定姿关系

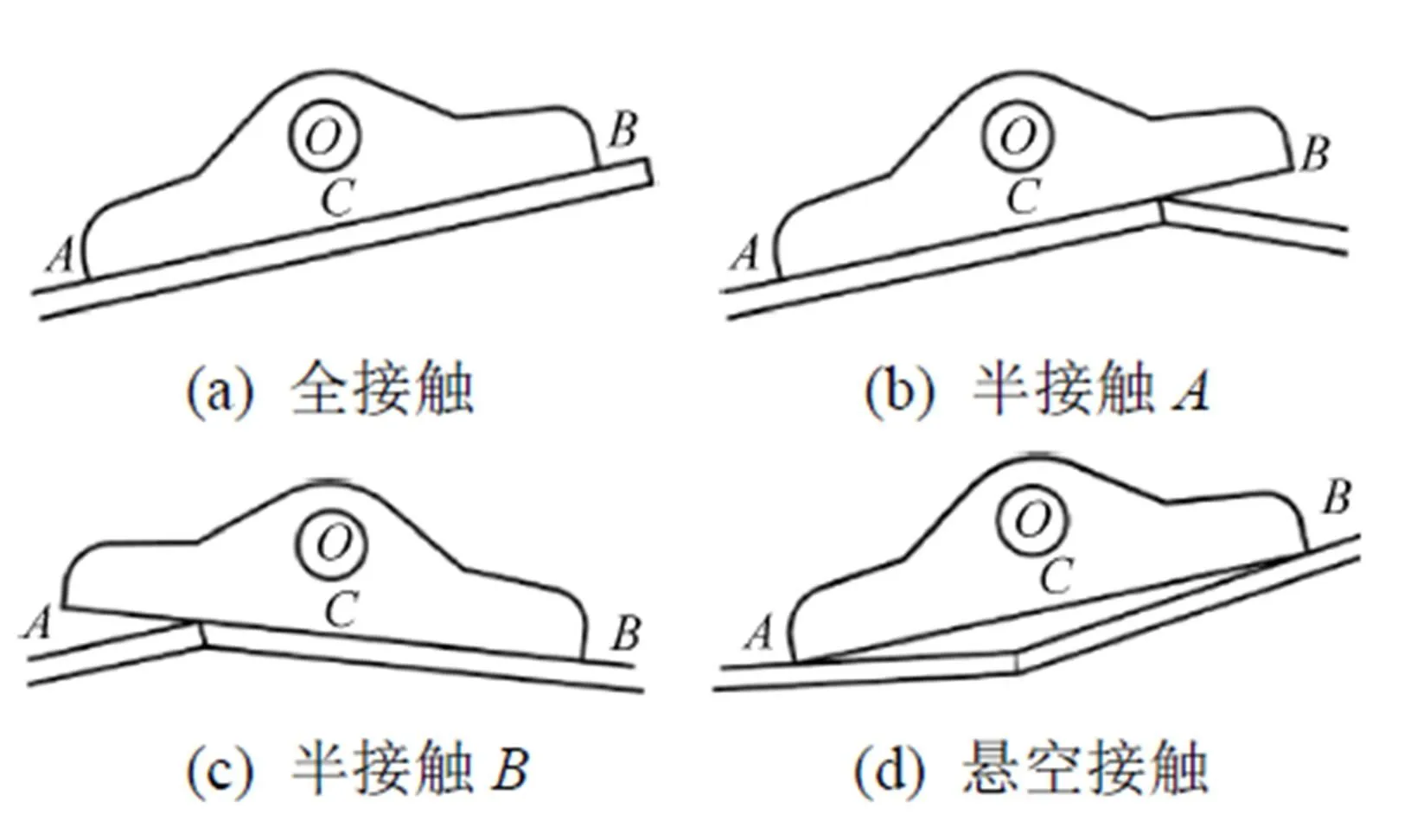

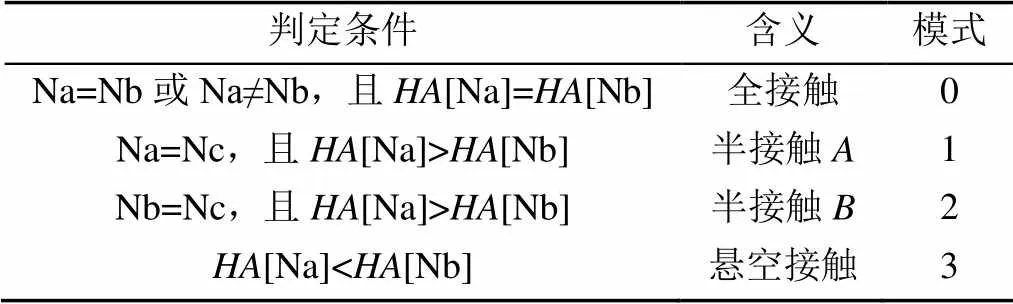

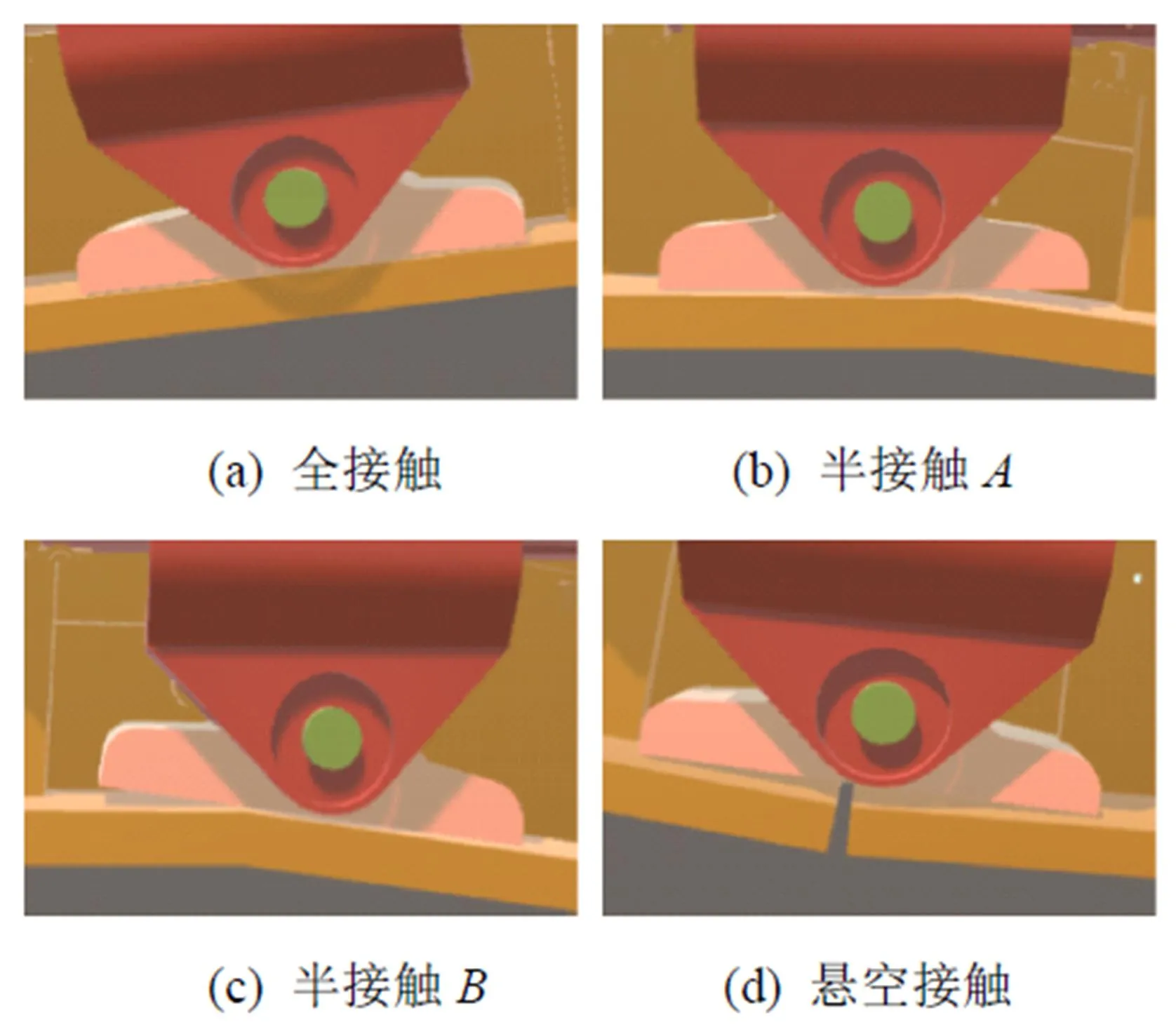

支撑滑靴与刮板输送机铲煤板的接触状态有全接触、半接触和悬空接触,如图3所示。在计算不同接触方式下采煤机定位关键点的坐标时,需要灵活选取接触点,如选取滑靴底部端点(、)或中点()为接触点。

图3 滑靴与中部铲煤板的接触状态

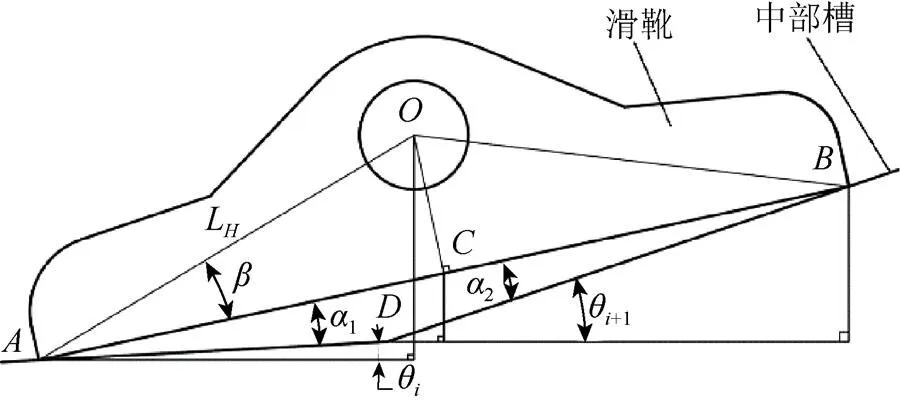

其中,全接触与半接触状态下的关键点的纵坐标求解较容易,现以最复杂的悬空接触为例进行分析,取点为接触点,依据接触状态求解关键点的坐标,如图4所示。

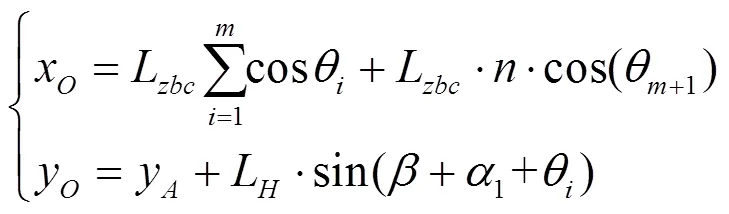

根据图中关系,求得滑靴与中部槽的夹角1的关系式为

图4 悬空接触分析图

其中,1,x,x为未知量,其余为已知量。

依据1,得到接触点(x,y)的坐标,反推得到悬空接触状态下点坐标式为

2.2 虚拟模型的建立

模型的建立是虚拟仿真的基础。用实验室现有的原型机在UG中进行建模、简化与修补,导入3D Max中进行单位设置与坐标轴调整,最后导入Unity3D中进行场景布置。

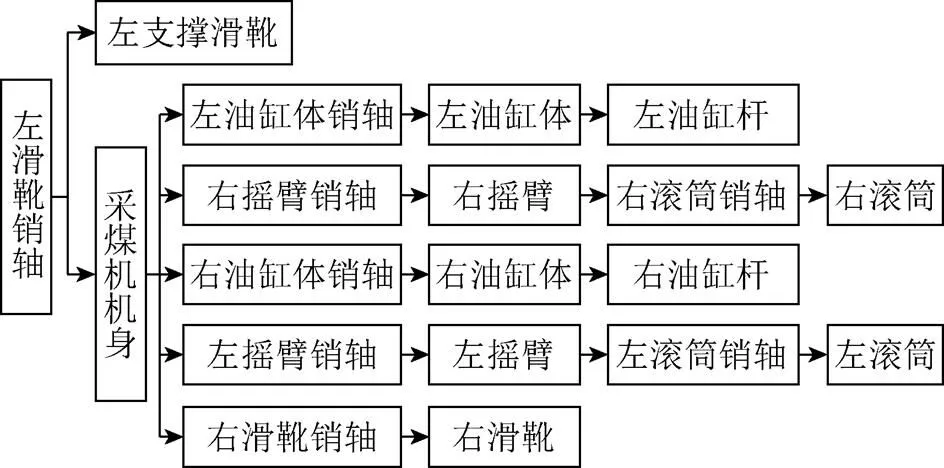

虚拟联动实现的前提是在Unity3D中建立各零部件之间的父子关系。刮板输送机以机尾为初始建立每节中部槽与哑铃销之间的父子关系。通常,采煤机以机身为父体建立父子关系,但是难以满足复杂工况下的运动要求,本文以采煤机左支撑滑靴销轴为父体,通过左滑靴销轴带动整个模型运动,其父子关系如图5所示。

图5 采煤机父子关系图

3 刮板输送机虚拟弯曲技术

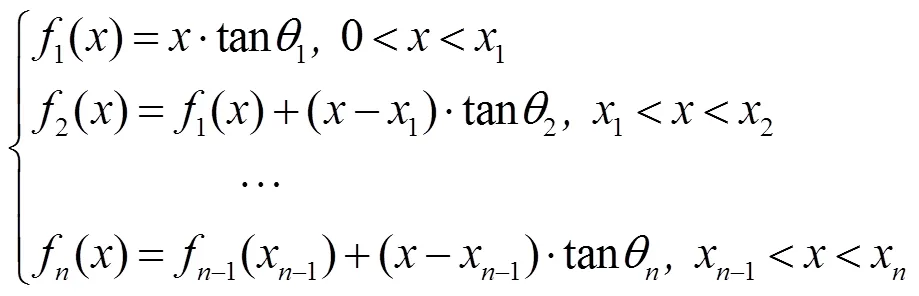

3.1 刮板输送机虚拟形状的建立

建立刮板输送机控制脚本Gbj.cs并赋给机尾,在C#环境下定义中部槽及其销轴变量,并通过GetChild()方法使变量与虚拟现实环境中的物体相对应。

在凹凸不平的地面上,机尾及各个中部槽之间均有一定的横向倾角,取每节中部槽与水平面的夹角为变量,将中部槽的夹角变量认为是由多个夹角组成的一维数组。运用四元数(Quaternion)方法表示旋转,确定每节中部槽的位置。

3.2 刮板输送机的数据驱动

刮板输送机每节中部槽与水平面的夹角[]用实验室现有的测量数据。建立Connect.cs脚本访问数据库,将数据库中各节中部槽倾角读取并传输到Unity环境中,通过GameObject.Find(“脚本所在的物体名”).GetComponent<脚本名>.()函数名().实现Gbj.cs脚本与Connect.cs脚本的数据交互,将读取的倾角值赋给中部槽与水平面夹角变量[],以此驱动中部槽旋转,得到刮板输送机的形状。

4 采煤机虚拟运行关键技术

4.1 采煤机滑靴销轴关键点解析

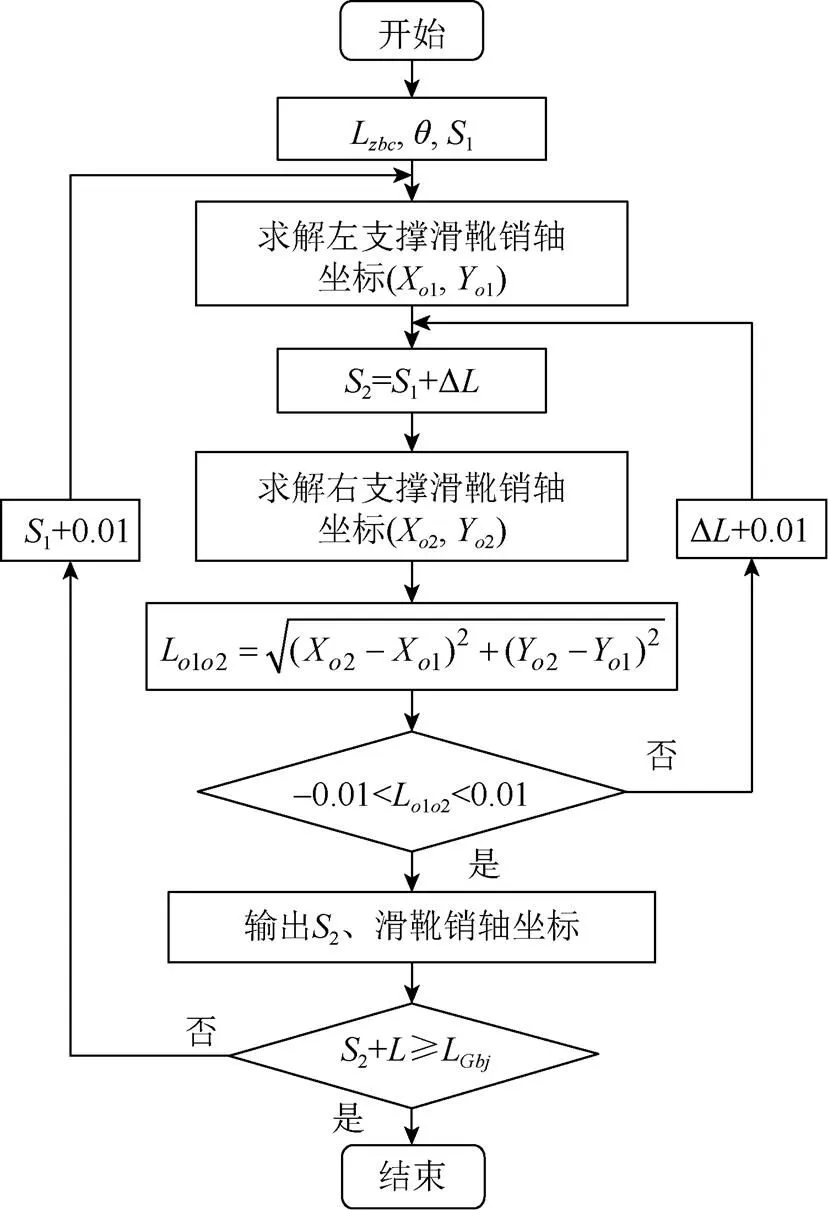

采煤机滑靴销轴所在的关键点1、2的坐标决定采煤机机身的位姿,通过刮板输送机函数和滑靴与中部槽铲煤板的接触状态对关键点进行坐标解析。左滑靴的关键点直接求解,右滑靴关键点直接求解难度较大,通过穷举法间接求解,当右滑靴的求解结果在一定误差范围内时认为求解正确。依次对刮板输送机上各个点进行求解,当采煤机到达端部时求解结束。求解方法流程图如图6所示。

其中,每节中部槽长度为L;倾角为;左滑靴初始位置为1;右滑靴位置为2;左右滑靴预设的初始距离为Δ;左右滑靴求解距离为L1o2;机身与刮板输送机的距离为;刮板输送机长度为L。

在Gbj.cs脚本中编写关键点的求解函数。求解的主程序在FixedUpdate()函数中编写,实时对关键点坐标进行解算。图6中,支撑滑靴销轴横坐标由采煤机关键点初始位置与刮板输送机函数得到,纵坐标的求解过程较为复杂,具体求解步骤如下:

图6 求解方法流程图

步骤1.编写刮板输送机形状函数Ygbjhanshu(),确定其上任意点坐标。

步骤2.在滑靴水平状态下,求出滑靴底部端点(、)及中点()的坐标。

步骤3.编写区间序号判别函数XuHaoShiBie(),分别判定,,等3点所属的中部槽区间,并将中部槽序号赋上(Na、Nb、Nc)。

步骤4. 由中部槽的序号及相应中部槽的倾角[]进行接触状态判定,并输出相应的模式。判定规则见表1。

表1 接触状态判定规则

步骤5. 判定模式。当模式为全接触或半接触时,执行步骤6;当模式为悬空接触时,执行步骤7。

步骤6.计算点横坐标,代入刮板输送机函数得到纵坐标,反推得到滑靴关键点点纵坐标。

步骤7.计算点横坐标,代入刮板输送机函数得到纵坐标,反推得到滑靴关键点点纵坐标。

4.2 采煤机沿虚拟路径运行

在刮板输送机形成的弯曲路径上,采煤机在不同的位置存在不同的位姿。建立采煤机驱动脚本CmjControl.cs,并附于采煤机上。通过实时获取采煤机关键点解算脚本Gbj.cs中的解算结果实时调控采煤机机身的位姿。从而实现虚拟现实环境下采煤机沿着刮板输送机运行。采煤机虚拟运行流程如图7所示。

图7 采煤机虚拟运行流程图

初始零点调整。根据Gbj.cs脚本中参数解算模块所给出的采煤机初始位置1,通过换算在Unity3D环境中进行世界坐标调整,并将其坐标值作为初始向量赋给采煤机。也可逆向调整,即在虚拟环境中将模型摆放合适的位置,获得其坐标,通过换算得到初始值1,进行参数解算。

模型驱动。通过含1实时坐标的参数向量驱动采煤机的行走,通过含机身倾角参数的四元数法驱动采煤机的实时俯仰。而左右2个滑靴与铲煤板进行自适应接触,也需要在原来的基础上旋转一定的角度。

5 系统测试与实验

5.1 系统测试

基于以上技术进行虚拟仿真系统开发。利用Unity3D软件自带的UI进行设计,建立采煤机与刮板输送机的实时监测和交互操控面板。发布程序并进行测试。

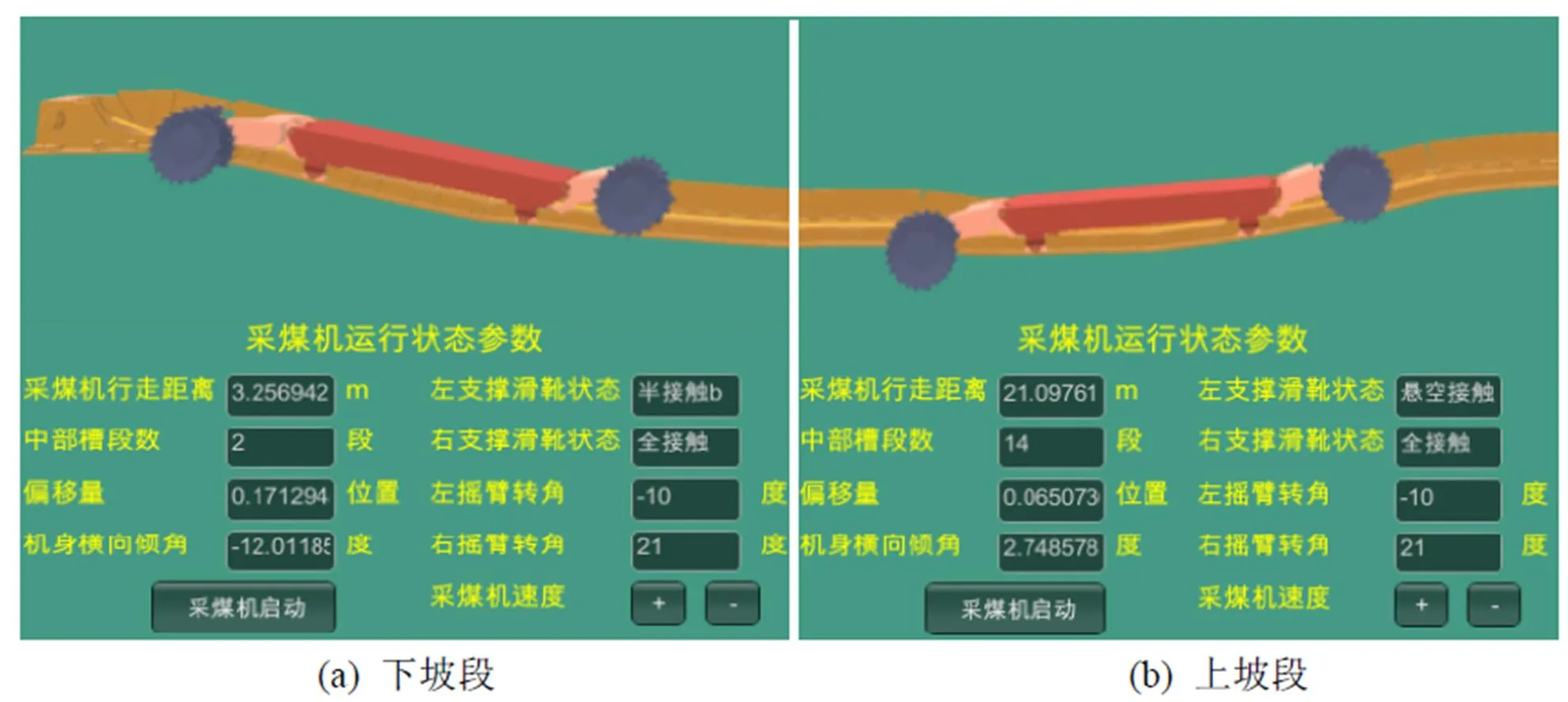

打开应用程序,进入虚拟仿真控制面板。单击“确定”按钮,刮板输送机在竖直平面内实现弯曲,各节中部槽弯曲的角度也显示在中部槽倾角显示框中。单击“启动”按钮,采煤机调整摇臂并沿着刮板输送机向右牵引,当到达刮板输送机端部时,采煤机停止运行等待下一次指令。牵引过程中,可以清晰的看到滑靴与铲煤板自适应的贴合在一起,并未出现模型干涉或间隔距离较大的情况,如图8所示。同时,可以结合实际工况手动调整采煤机速度、前后滚筒的截割高度。整个牵引过程中,可以实时查看采煤机的各项姿态参数。图9展示了采煤机在下坡段与上坡段的运行状态,状态参数栏中显示的采煤机在虚拟环境中的位置、机身的倾角、摇臂转角以及支撑滑靴与铲煤板的接触状态与虚拟场景中模型的位姿完全对应,实现了模型运行参数的可视化。

图8 滑靴与铲煤板接触状态

图9 采煤机在各个阶段的运行状态

5.2 实验验证

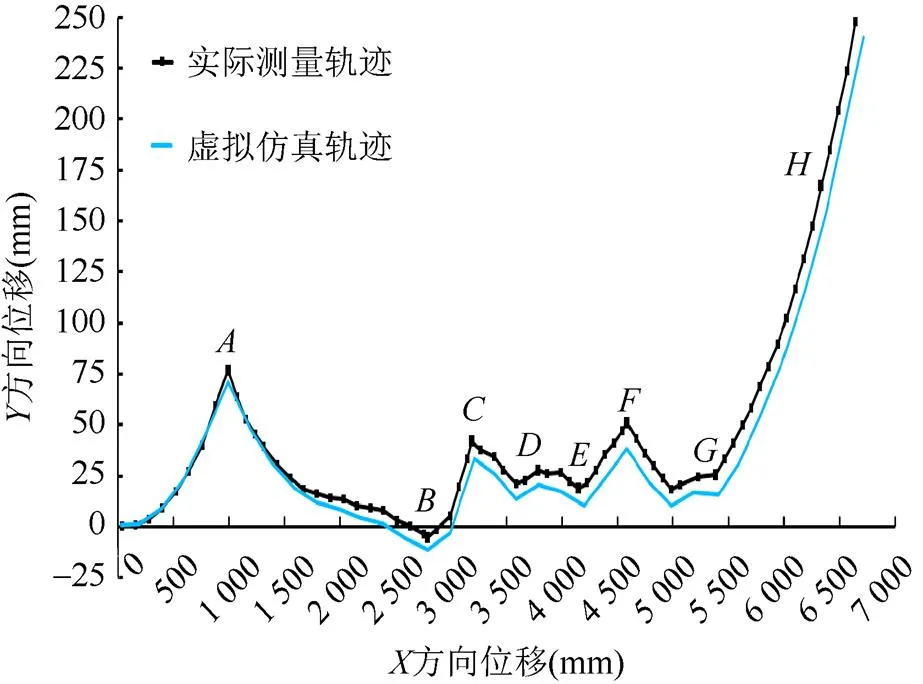

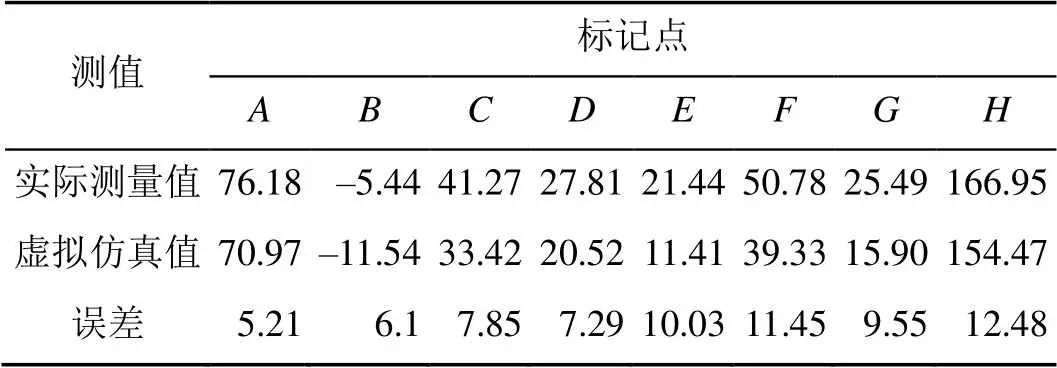

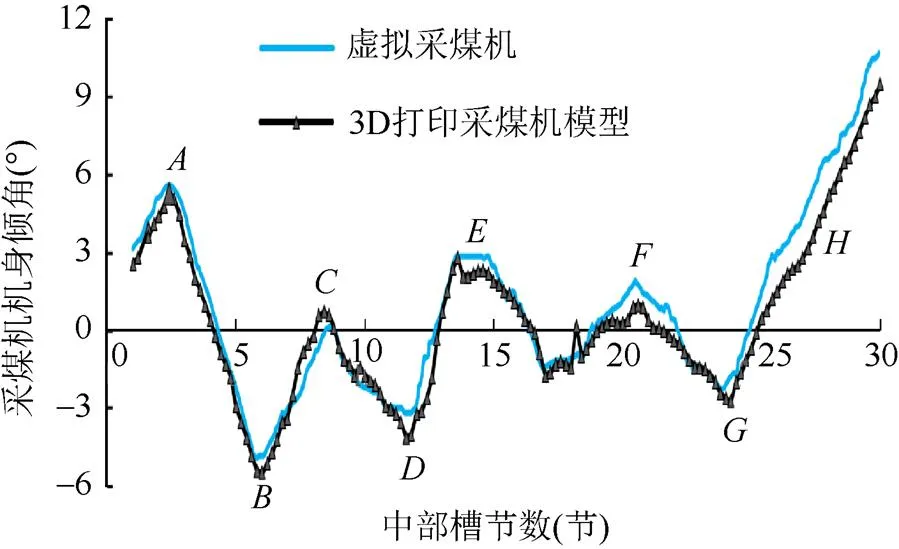

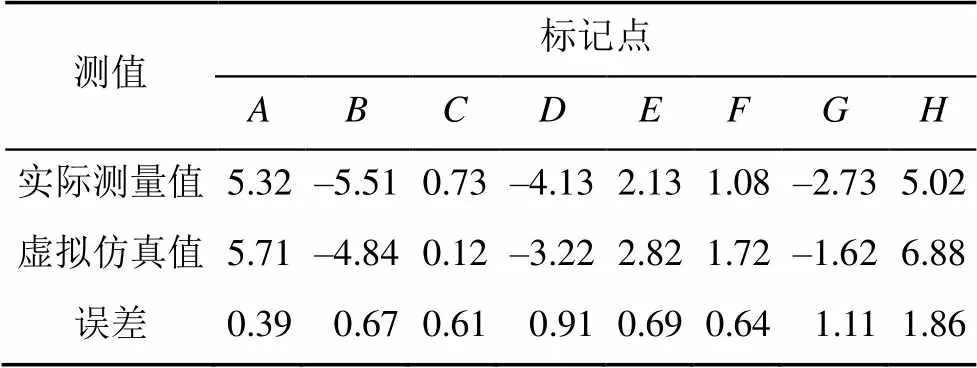

为验证该系统与真实工况的仿真程度,将虚拟采运装备与真实采运装备进行姿态对比。①虚拟刮板输送机的形态与实际布置形态的对比,在竖直面内建立坐标系,获得虚拟刮板输送机与真实刮板输送机的排布轨迹,当坐标为某一值时,二者在方向的误差可以反应虚拟刮板输送机形态的仿真程度;②虚拟采煤机与真实采煤机运行时机身在刮板输送机各点的姿态对比,当采煤机沿着刮板输送机运行到某一位置时,二者在此处的机身倾角误差即可反应虚拟采煤机机身姿态的仿真程度。因此,实验重点关注刮板输送机各点方向的数值与采煤机运行过程中的机身倾角。

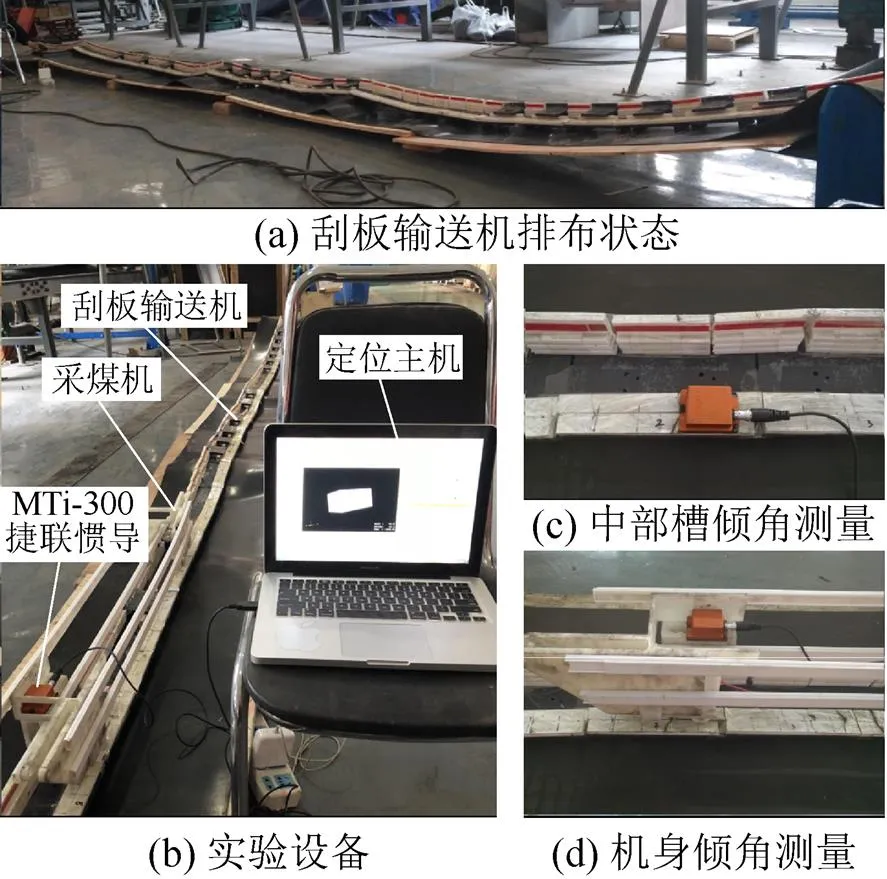

利用实验室现有的等比例缩小的综采“三机”模型搭建实验平台(图10)。实验设备包括:MTi-300捷联惯性系统、3D打印采煤机模型、可弯曲刮板输送机模型以及定位主机,如图10(b)所示。刮板输送机模型的相邻中部槽在竖直面可以弯曲1°~3°,可以模拟出各种不同的弯曲形状。

图10 采煤机与刮板输送机实验台

刮板输送机形态测量。在每节中部槽上标记4个点,依次将MTi-300捷联惯性装置放在每一段中部槽的边界点和标记点,进行中部槽俯仰角的测量和记录,如图10(c)所示。通过计算得到刮板输送机竖直平面的布置形态。采煤机倾角测量。在采煤机左滑靴上方安装MTi-300捷联惯性装置,如图10(d)所示。开启采煤机运行使其沿着摆好的刮板输送机模型运行,实时记录采煤机机身俯仰角。

运行虚拟仿真系统。将测量的数据输入虚拟仿真系统中,得到虚拟环境下与实际摆放类似的刮板输送机形状,记录每节中部槽标记点坐标。同时启动采煤机,实时记录虚拟运行过程中采煤机机身俯仰角。最后,将记录的标记点坐标与机身俯仰角数据导出为XML文件。

实验结果分析。将现场测量的数据与虚拟现实环境中导出的数据进行处理,生成刮板输送机形态曲线与采煤机运行时机身在刮板输送机各点的倾角曲线。图11展示了刮板输送机在实际与虚拟现实环境下形态轨迹,总体而言,二者的形态轨迹基本保持一致,但也存在微量偏差。选取曲线中误差较大的标记点A-H,当二者的值一致时,列出虚拟仿真刮板输送机与实际模型在标记点处方向的数值和二者之间的误差见表2。表2表明方向的最大误差为12.48 mm,满足误差要求,仿真效果较好,中后部分误差较大是因为模型建立与虚拟场景布置存在误差,导致了误差累积,通过精确建模与虚拟场景布置可以改善或解决此问题。图12展示了虚拟仿真采煤机与实际模型沿刮板输送机运行过程中机身在不同位置的倾角变化,由图可知,二者倾角变化的总体趋势一致,但在刮板输送机坡度变化明显处倾角误差较大。选取误差较大的标记点,列出虚拟采煤机与实际模型的倾角数值与二者之间的误差见表3。表3表明虚拟采煤机的机身倾角与实际模型倾角最大误差为1.86°,满足误差要求,可以较真实的反应机身姿态。出现误差的原因是虚拟刮板输送机的形态轨迹误差以及实验中的测量误差。

图11 刮板输送机布置形态对比

表2 刮板输送机排布轨迹标记点误差(mm)

图12 采煤机机身倾角对比

表3 采煤机倾角标记点误差(°)

综上,基于Unity3D开发的采运装备虚拟运行仿真系统,虚拟刮板输送机的形态与实际布置形态的测量误差小于15 mm,虚拟采煤机与实际模型的机身倾角误差小于2°,满足实际工作要求的精度,可以真实再现竖直平面内采煤机与刮板输送机的真实运行姿态。

6 结论与展望

本文从虚拟现实仿真角度,深度剖析了采煤机与刮板输送机的关系,对其在竖直平面内的虚拟运行关键技术进行研究,得到以下结论:

(1) 实现了复杂工况下综采工作面采煤机与刮板输送机动态配套关系、位置与姿态等运行状况可视化,并可以准确表达采运装备的运行姿态。

(2) 为进一步实现采煤机滚筒记忆截割控制、综采工作面三机运行的精确规划与可视化监测提供数字化基础。为综采工作面三机自动化、智能化和无人化提供有效的理论依据。

下一步将结合刮板输送机在水平面的弯曲理论,实现三维环境下采运装备的虚拟运行,真正再现实际生产中采运装备的运行。

[1] 杨海. SINS/WSN组合定位下采煤机精确位姿感知理论及技术研究[D]. 徐州: 中国矿业大学, 2016.

[2] 冯桂珍, 池建斌. 基于Unity3D的减速器虚拟拆装实验[J]. 图学学报, 2018, 39(2): 304-308.

[3] 王学文, 秦毅, 杨昕宇, 等. 采煤机虚拟现实装配仿真系统研究[J]. 图学学报, 2015, 36(2): 268-273.

[4] 张衡, 张泽宇. 基于MEMS传感器和Unity3D的人体运动捕获系统[J]. 图学学报, 2015, 36(2): 274-281.

[5] 张辉, 聂百胜, 许滕, 等. 煤矿虚拟现实技术应用与发展[J]. 煤矿安全, 2016, 47(10): 118-121.

[6] TICHON J, BURGESSLIMERICK R. A review of virtual reality as a medium for safety related training in mining [J]. Journal of Health and Safety Research & Practice, 2011, 3(1): 33-40.

[7] GRABOWSKI A, JANKOWSKI J. Virtual reality-based pilot training for underground coal miners [J]. Safety Science, 2015, 72(72): 310-314.

[8] AKKOYUN O, CAREDDU N. Mine simulation for educational purposes: A case study [J]. Computer Applications in Engineering Education, 2015, 23(2): 286-293.

[9] 李阿乐, 郑晓雯, 陈雪婷, 等. 基于人机交互的液压支架运动状态仿真研究[J]. 机电产品开发与创新, 2015, 28(5): 72-74.

[10] 翟东寒, 郑晓雯, 杜少庆, 等. 基于Unity 3D的综采工作面仿真系统研究[J]. 机电产品开发与创新, 2014, 27(4): 75-76.

[11] 高风瞩, 李娟莉, 谢嘉成. 基于Unity3D的综采工作面全景虚拟现实漫游系统设计[J]. 矿业研究与开发, 2017, 37(12): 68-72.

[12] 谢嘉成, 杨兆建, 王学文, 等. 综采工作面三机虚拟协同关键技术研究[J]. 工程设计学报, 2018, 25(1): 85-93.

Research on Key Technologies of Virtual Operation of Mining Equipment Under Complex Conditions

LI Xiang1,2, WANG Xue-wen1,2, XIE Jia-cheng1,2, QIAO Chun-guang1,2YANG Zhao-jian1,2

(1. College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan Shanxi 030024, China; 2. Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan Shanxi 030024, China)

The virtual simulation technology of mining and transporting equipment in the fully mechanized mining face is based on an ideal horizontal floor, which could not realistically simulate the operating status of the mining equipment in the complex working conditions of the floor unevenness. In an attempt to solve this problem in the virtual reality engine Unity3D, the present study focuses on the key technologies of virtual operation of shearer and scraper conveyor under complex conditions.By establishing the virtual reality scene of the mining equipment and combining with the virtual positioning method of the shearer on the scraper conveyor, we put particular emphasis on the key technologies of the virtual bending of the scraper conveyor, the coordinate analysis of the pin shaft of the shearer’s supporting slipper and the virtual operation of the shearer.The prototype system was developed and experimentally verified. The experimental results show that the error of the shape and actual arrangement of the virtual scraper conveyor is less than 15 mm, and the inclination error of the shearer body is less than 2°, which meets the accuracy of the actual work requirements.The system could truly reproduce the dynamic matching relationship and operating state of shearer and scraper conveyor under complex conditions, and lay a foundation for the establishment of remote monitoring system of fully mechanized mining face.

virtual reality; mining equipment; virtual simulation; Unity3D technology

TP 391

10.11996/JG.j.2095-302X.2019020403

A

2095-302X(2019)02-0403-07

2018-07-30;

2018-09-14

山西省留学人员科技活动择优重点项目(2016年度);山西省回国留学人员科研资助项目(2016-043);“十二五”山西省科技重大专项(20111101040);山西省研究生教育创新项目(2018SY019)

李 祥(1992-),男,山西大同人,硕士研究生。主要研究方向为现代设计及方法研究。E-mail:304828852@qq.com

王学文(1979-),男,山西长治人,教授,博士,博士生导师。主要研究方向为机械现代设计方法、机械CAD/CAE、计算固体力学和摩擦学等。E-mail:wxuew@163.com